Guide de la coulée sous vide

Ce guide complet explore les subtilités de la coulée sous vide, une technologie essentielle dans la fabrication petite série et le prototypage.

Method Type

Jump to page content

Page Content

- L’essentiel

- Qu’est-ce que la coulée sous vide ?

- Comment fonctionne le processus de coulée sous vide?

- Comment la coulée sous vide a-t-elle commencé ?

- Quels sont les avantages de la coulée sous vide ?

- Quels matériaux peuvent être utilisés pour la coulée sous vide ?

- Options de finition pour les pièces moulées sous vide

- Quelles sont les applications de la coulée sous vide ?

- Conseils de conception pour la coulée sous vide

- Optimisations des coûts pour la coulée sous vide

- Réduire les coûts de la coulée sous vide

- Comparaison des coûts de la coulée sous vide avec d’autres procédés de fabrication

- Conclusion

L’essentiel

Ce guide présente la coulée sous vide, une technologie clé pour le prototypage et la fabrication en petites séries. Nous aborderons ses principes fondamentaux, ses avantages, ses limites, ainsi que les matériaux adaptés. Vous découvrirez également des conseils de conception et des considérations de coûts, pour exploiter tout le potentiel de cette méthode.

Qu’est-ce que la coulée sous vide ?

Figure 1 : Pièces moulées sous vide

La coulée sous vide (CV), ou coulée d’uréthane, est un procédé de fabrication utilisé pour produire des composants en plastique ou en caoutchouc. Ce procédé utilise le vide pour extraire l’air du moule, assurant une formation précise de la pièce. Il est particulièrement adapté aux prototypes et petites séries, offrant une alternative économique et rapide au moulage par injection.

Cette technique se distingue par sa précision et sa cohérence sur plusieurs séries de production. Elle est idéale pour créer des modèles complexes avec des spécifications précises. Cependant, elle ne convient pas aux matériaux sensibles à la chaleur ou à la pression, ce qui rend le choix du procédé critique selon les matériaux utilisés.

Le moulage sous vide est une solution fiable pour les projets exigeant une précision fine et des formes complexes.

Comment fonctionne le processus de coulée sous vide?

Contrairement aux moules en métal rigide, ce procédé utilise des moules en silicone pour la production des pièces.

Figure 2 : processus de coulée sous vide

Voici les étapes principales du processus de coulée sous vide :

Le processus débute par la création d’un modèle 3D de l’objet. Les concepteurs s’appuient sur des logiciels tels qu’AutoCAD, Solidworks ou CATIA pour élaborer le plan numérique. Ce modèle est conçu en respectant les principes du moulage par injection, garantissant ainsi que le produit final soit parfaitement optimisé pour la coulée sous vide.

Ensuite, un modèle principal est créé à partir du modèle 3D. La fabrication additive, ou impression 3D, a révolutionné cette étape, la rendant à la fois plus rapide et plus économique. Cependant, les concepteurs peuvent également utiliser l’usinage CNC pour produire le maître-modèle. Ce modèle sert de base pour la fabrication du moule et reflète avec précision les dimensions et caractéristiques de la pièce finale.

La création du moule en silicone constitue la troisième étape. Le maître modèle est placé suspendu dans un bac. Le silicone liquide est ensuite versé sous vide, assurant une encapsulation sans bulles. Le moule est durci dans un four préchauffé, le temps de durcissement varient en fonction de sa taille. Après avoir durci à 40°C pendant 8 à 16 heures, le moule est délicatement ouvert, révélant la cavité en négatif prête pour la coulée.

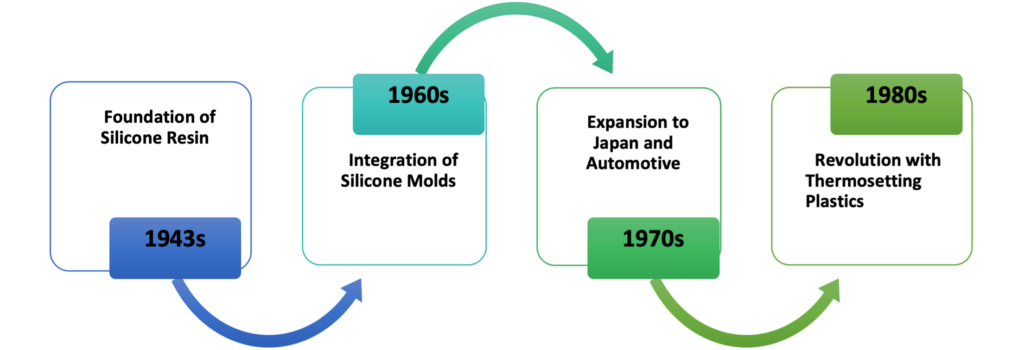

Comment la coulée sous vide a-t-elle commencé ?

Le procédé de moulage sous vide possède une histoire riche, remontant aux innovations du milieu du XXe siècle. Son évolution témoigne d’un parcours marqué par la découverte, l’adaptation et le perfectionnement, faisant de cette technique un pilier incontournable de la fabrication et du prototypage modernes.

- 1943 : le développement des premières résines de silicone marque une avancée majeure, ouvrant la voie à d’importants progrès dans les matériaux de coulée.

- 1960s : les universités techniques de Dresde et de Cottbus, en ex-République démocratique allemande, furent les premières à utiliser des moules en silicone pour le moulage sous vide des plastiques. Cette période a été décisive pour intégrer cette technologie dans les moules flexibles, auparavant utilisés par les restaurateurs et les sculpteurs.

- 1970s : d’abord peu répandue en Europe, la technologie est introduite au Japon, où elle trouve une application notable dans l’industrie automobile, démontrant son efficacité dans ce secteur clé.

- 1980s : l’arrivée des plastiques thermodurcissables révolutionne la coulée sous vide. Ces matériaux reproduisent l’apparence et les propriétés des composants utilisés dans la production de masse, améliorant l’efficacité et l’applicabilité de cette technique pour les prototypes et les petites séries.

Cette chronologie illustre l’évolution de la méthode, qui est passée d’une technique de niche à un pilier essentiel des départements de recherche et développement des grandes entreprises de production à travers le monde, grâce à une innovation continue et une capacité d’adaptation constante.

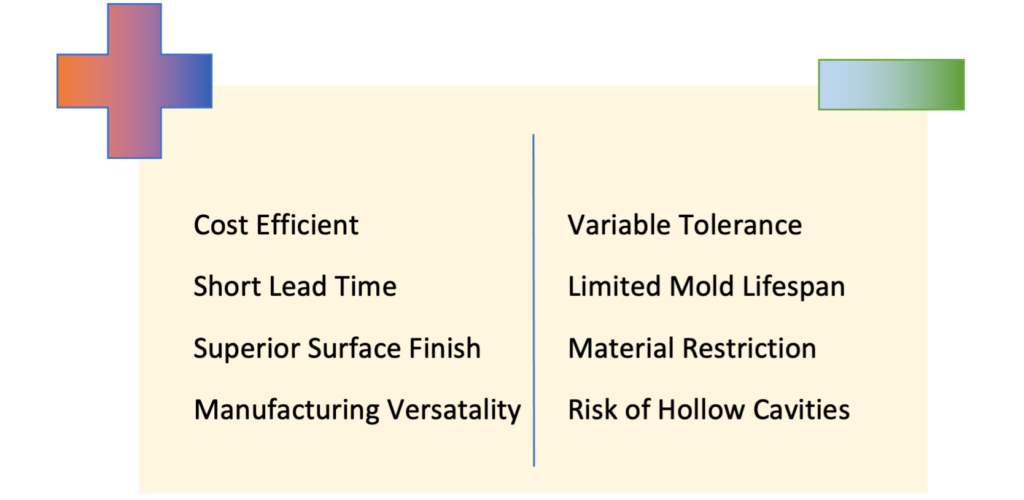

Quels sont les avantages de la coulée sous vide ?

Le moulage sous vide offre plusieurs avantages qui répondent aux exigences rapides de l’industrie moderne, permettant aux produits d’arriver plus rapidement sur le marché sans compromettre les détails ni la qualité.

Avantages de la coulée sous vide

- Rentabilité : La coulée sous vide permet de réduire significativement les coûts de production. Les moules en silicone, rapides à produire (souvent en une journée), permettent de fabriquer entre 15 et 20 pièces. Cette efficacité dépasse celle de l’usinage CNC et de l’impression 3D en termes de temps et de coût, surtout lorsqu’on la compare au processus long et coûteux de création de moules pour le moulage par injection.

- Délais d’exécution réduits : La création de moules en silicone est rapide, prenant seulement quelques jours, tandis que la production de moules en acier ou en aluminium peut nécessiter plusieurs semaines. Cette rapidité permet de raccourcir les délais globaux de production et d’accélérer la réalisation des projets.

- Finition de surface supérieure : Le modèle maître, fabriqué grâce à l’impression 3D ou à l’usinage CNC, bénéficie d’une finition de surface précise qui est fidèlement reproduite par le moule en silicone. Ce procédé assure que chaque pièce reflète le modèle maître avec un niveau de détail exceptionnel, éliminant ainsi la nécessité de finitions répétées, ce qui réduit encore les délais et les coûts.

- Polyvalence de la fabrication : Ce procédé se distingue par sa grande polyvalence, s’adaptant à toutes les tailles et formes de produits. Sa capacité à gérer des conceptions complexes et des caractéristiques détaillées en fait une alternative aux méthodes de fabrication traditionnelles, offrant des solutions là où d’autres technologies atteignent leurs limites.

- Variété et simulation des matériaux : Grâce à l’utilisation de polyuréthanes, la coulée sous vide peut simuler une large gamme de propriétés matérielles. Qu’il s’agisse de la transparence du PMMA, de la robustesse de l’ABS ou de la flexibilité du caoutchouc, ce procédé répond à des exigences fonctionnelles variées, ce qui le rend particulièrement adapté aux petites productions nécessitant des caractéristiques spécifiques à un matériau.

- Cohérence entre les pièces : La coulée sous vide garantit l’uniformité visuelle et fonctionnelle de chaque pièce produite, essentielle pour les études de marché et les tests produits. La reproduction fidèle à partir du modèle principal assure que chaque pièce est conforme en termes de forme, taille et finition, ce qui en fait une solution fiable pour la production à petite échelle où l’uniformité est primordiale.

Quelles sont les limites de la coulée sous vide ?

Bien que la coulée sous vide présente de nombreux avantages, elle comporte également certaines limites que les fabricants doivent prendre en considération. Comprendre ces contraintes est crucial pour sélectionner le procédé de fabrication le plus adapté à chaque projet.

Les défis de la coulée sous vide

- Tolérances variables : Les moules en silicone ont tendance à se rétracter d’environ 2 % après durcissement, ce qui peut affecter la précision des pièces moulées sous vide. Bien que ce retrait soit inhérent au processus, il peut entraîner des tolérances réduites, rendant la coulée sous vide moins adaptée aux pièces nécessitant une précision extrême.

- Durée de vie limitée des moules : Les moules en silicone ont une durée de vie relativement courte, produisant généralement environ 20 pièces avant de se détériorer. Cette contrainte implique la création de nouveaux moules pour des lots supplémentaires, ce qui peut augmenter les délais et les coûts. La coulée sous vide est donc mieux adaptée aux productions de faible volume, où la quantité n’est pas une priorité.

- Restrictions matérielles : La coulée sous vide est principalement utilisée avec des matériaux plastiques, car les polyuréthanes ne peuvent pas reproduire les propriétés des métaux en raison de leurs points de fusion élevés. Les métaux tels que l’aluminium, l’acier ou le laiton dépassent les tolérances thermiques des moules en silicone, ce qui rend la coulée sous vide inefficace pour la fabrication de pièces métalliques.

- Risque de pièces creuses : Un remplissage incomplet du moule ou l’emprisonnement d’air peuvent générer des défauts dans les pièces moulées, nécessitant un nouveau moulage. Bien que les chambres à vide atténuent ces problèmes liés aux bulles d’air, la qualité du produit final dépend fortement des compétences de l’opérateur dans la gestion du processus.

Ces limitations mettent en évidence l’importance d’une sélection rigoureuse des procédés de fabrication. Malgré ses contraintes spécifiques, la coulée sous vide demeure une méthode efficace pour certaines applications, notamment dans le prototypage et la production de petites séries, où ses avantages distincts peuvent être pleinement optimisés.

Quels matériaux peuvent être utilisés pour la coulée sous vide ?

Le procédé de coulée sous vide (VC) utilise principalement du polyuréthane (PU) comme matière première, fourni par deux leaders du marché : Sika (Axson) et Heicast. Le choix de la résine est essentiel, car il détermine les propriétés de la pièce finale ainsi que son adéquation à des applications spécifiques.

Les matériaux utilisés pour la coulée sous vide sont souvent choisis en fonction de leur similitude avec les thermoplastiques standards, les résines de type ABS étant particulièrement prisées pour leur robustesse et leur résistance aux chocs. Parmi ces résines, on trouve notamment les PU8150, PU8260, PU8263, PX100, PX118, PX215, UP4280 et UP6160, connues pour leur haute résistance thermique. Ces résines imitent les propriétés de l’ABS, les rendant idéales pour des pièces fonctionnelles et des boîtiers.

Bien que la gamme de résines disponibles soit limitée, elles répondent efficacement à une grande variété de besoins :

- Matériaux de type ABS : idéaux pour les pièces nécessitant robustesse et résistance aux chocs.

- Résines transparentes : utilisées pour des pièces nécessitant une clarté optique. Elles peuvent imiter l’apparence du verre ou être teintées pour obtenir des variations de couleur et de transparence.

- Résines haute température : essentielles pour les composants soumis à des températures élevées, elles offrent une excellente résistance thermique.

- Résines flexibles : fournissent l’élasticité nécessaire pour les pièces qui doivent être pliées ou fléchies en utilisation.

- Silicones : choisis pour leur flexibilité et leur biocompatibilité, parfaits pour les applications médicales ou alimentaires.

Cette sélection assure que le moulage sous vide peut répondre à une vaste gamme de besoins, allant des composants transparents et résistants aux hautes températures aux articles flexibles et de qualité alimentaire. Cela illustre la grande polyvalence de cette méthode dans l’utilisation des matériaux pour diverses applications.

Quels sont les principaux matériaux ?

Voici un aperçu des principaux matériaux PU disponibles :

| Référence matérielle | Type de matériau | Commentaire | Couleur naturelle | Température maximale | Dureté |

| Sika PX 5210 | PMMA similaire | Matériau transparent résistant aux UV. | Transparent | 70-90°C | 83 Shore D |

| Heicast 8263 | ABS similaire – UL94 v0 | Bonne stabilité dimensionnelle et une résistance au feu UL94-v0. | Beige | 80℃ | 83 Shore D |

| Sika PX 527 | PC similaire | Transparent, bonne pigmentation des couleurs. | Transparent | 80℃ | 80 Shore D |

| Sika PX223 HT | Semblable ABS / PA | Résistant aux hautes températures, possibilité d’ajouter jusqu’à 20% de GF. | Noir | 120℃ | >65 ou 80 Shore D |

| SikaPX 5690 | Similaire PP/HDPE | Bonne résistance aux chocs, possibilité d’ajouter jusqu’à 20% de GF. | Blanc, noir | 65-85°C | 75 – 83 Côte D |

| Heicast 8400 | TPE / caoutchouc similaire | Pour les pièces flexibles ou de surmoulage. | Blanc, noir | / | 40-90 Shore A |

| Heicast T0387 | TPE similaire | Pour les pièces flexibles ou de surmoulage. | Transparent | / | 40-70 Shore A |

| Heicast 8158 | ABS similaire | Bonnes propriétés mécaniques, conforme aux normes japonaises de la FDA. | Beige, noir | 80-100°C | 84 Shore D |

| UX50 | POM similaire | Résistant aux températures élevées, bonne viscosité. | Noir, Gris clair, Jaune clair | 150℃ | 87 Shore D |

La combinaison de matériaux avec le surmoulage (injection bi-matière) peut améliorer les caractéristiques d’un produit. Par exemple, en associant un matériau dur avec un autre offrant plus de flexibilité ou un touché plus agréable. Cette synergie permet la création de composants personnalisés. C’est une approche stratégique qui répond aux critères de conception et innove dans le développement de produits.

Options de finition pour les pièces moulées sous vide

La coulée sous vide offre un large éventail de finitions pour les pièces moulées, qui se rapprochent des standards du moulage par injection. Voici les principales options de finition disponibles :

Options de coloration

- Teinté masse : la couleur est intégrée directement dans le matériau pendant la coulée, garantissant une teinte uniforme et durable.

- Peinture : permet de personnaliser la couleur après production, répondant ainsi à des préférences ou exigences esthétiques spécifiques.

Polissage

- Polissage miroir : offre une surface hautement réfléchissante, idéale pour améliorer la transparence et l’attrait visuel des pièces transparentes.

Traitement de surface

- Chromage : apporte une finition métallique élégante et durable, souvent utilisée pour des applications décoratives ou nécessitant une résistance accrue à l’usure.

Textures

- Textures VDI limitées : bien que la gamme soit plus restreinte qu’en moulage par injection, certaines textures au standard VDI peuvent être appliquées, offrant diverses options d’aspect de surface.

Ces techniques de finition améliorent à la fois l’esthétique et la fonctionnalité des pièces moulées sous vide, offrant une flexibilité de conception et d’application pour répondre à une grande variété de besoins de fabrication.

Quelles sont les applications de la coulée sous vide ?

Figure 3 : Applications de la coulée sous vide

La coulée sous vide permet de produire des pièces détaillées et de haute qualité dans divers secteurs. Voici comment ce procédé profite à différentes industries :

Secteur médical

- Produit des composants complexes tels que des implants et des prothèses, essentiels pour les applications médicales en raison de leur précision et de la polyvalence des matériaux utilisés.

Automobile

- Fabrique des pièces automobiles précises, telles que des collecteurs d’admission, des systèmes d’échappement et des panneaux de carrosserie, grâce à la haute précision et à la répétabilité du processus.

Alimentation

- Créer des moules, des composants d’emballage et des formes complexes nécessaires à la production alimentaire, tout en utilisant des matériaux adaptés au contact alimentaire.

Biens de consommation

- Produits des jouets et équipements sportifs avec une grande précision, garantissant des articles de consommation de haute qualité.

Bien que le moulage sous vide soit comparable au moulage par injection en termes d’applicabilité dans des industries similaires, il est particulièrement adapté à la production en petite série en raison de ses limitations quantitatives. Il constitue ainsi un choix idéal pour les prototypes et les séries limitées, où ses avantages en termes de coût, de rapidité et de flexibilité peuvent être pleinement exploités.

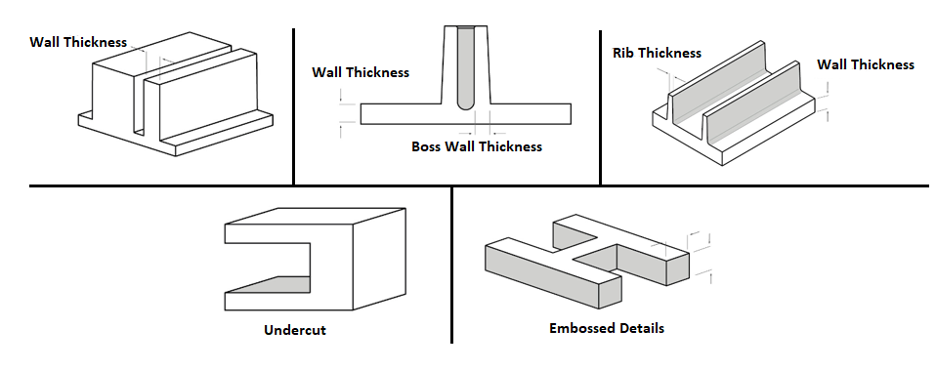

Conseils de conception pour la coulée sous vide

In vacuum casting, balancing expenditure with product quality is essential. In this section, we’ll explore some practical design tips to achieve a winning combination of project cost and the quality of the finished parts.

Conseils de conception pour les pièces moulées sous vide

Des pratiques de conception optimales sont essentielles pour la préparation des pièces destinées à la coulée sous vide. Cette section examine les éléments clés à prendre en compte pour garantir la fonctionnalité, la durabilité et la qualité esthétique des composants moulés.

Figure 4 : Conseils de conception pour la coulée sous vide

Les directives suivantes mettent en évidence l’importance d’une conception réfléchie pour optimiser le processus de moulage :

La coulée sous vide offre une tolérance générale de +/- 0,25 mm puis 0,05 mm en plus pour chaque 25 mm supplémentaire. Bien que des tolérances plus strictes soient possibles pour des cotes essentielles, il est judicieux de prévoir des jeux pour garantir l’assemblage final. Chez Protolis, nous analysons les tolérances et écarts d’assemblage lors de la DFM et vous fournissons des recommandations adaptées.

Bien que non obligatoires, un angle de dépouille d’au moins 0,5° est recommandé pour faciliter le démoulage des pièces et prolonger la durée de vie du moule en silicone.

L’épaisseur des parois doit être constante pour réduire les risques de déformation. Une épaisseur minimale de 1 mm est conseillée, avec des ajustements possibles pour des pièces plus petites ou plus grandes.

L’ajout de nervures sur de grandes surfaces planes renforce la résistance et limite le gauchissement. L’épaisseur des nervures ne doit pas dépasser 60 % de celle des parois, et leur hauteur doit rester inférieure à trois fois l’épaisseur pour éviter des marques de retassure.

Les bossages doivent être intégrés aux conceptions pour des fixations rapides ou des inserts filetés, renforcés par des nervures pour la stabilité. L’épaisseur de la paroi du bossage doit être inférieure à 60 % de celle de la pièce, et un rayon de base d’au moins 25 % de l’épaisseur est recommandé pour éviter les traces de retassure.

Les contre-dépouilles sont facilement gérables dans la coulée sous vide et peuvent être conçues sans mouvements supplémentaires complexes. Cependant, pour les pièces destinées au moulage par injection ensuite, la conception de ces contre-dépouilles aura un impact important, nous conseillons de les prendre en compte dès le départ.

Pour maximiser la résistance, il est recommandé d’ajouter des rayons dans les angles internes, avec un rayon d’au moins 3 mm. Cette pratique améliore non seulement les propriétés mécaniques, mais facilite également l’écoulement de la matière, réduisant les concentrations de contraintes qui peuvent provoquer fissures, améliorant ainsi la durabilité et la qualité du produit final.

La coulée sous vide permet d’ajouter des trous traversants et des filetages en utilisant des inserts pour plus de précision. Bien qu’il soit possible d’ajouter ces caractéristiques directement au modèle maître, les inserts sont plus économiques et fonctionnels pour les prototypes.

Pour garantir la lisibilité des textes et logos encastrés ou embossés, une profondeur et une hauteur minimales de 1 mm sont nécessaires, avec une largeur d’au moins 1 mm. L’espacement entre les caractères doit également être de 1 mm pour une lisibilité et une définition optimales.

En appliquant ces conseils, ingénieurs et concepteurs peuvent exploiter la flexibilité de la coulée sous vide pour créer des prototypes et des petites séries parfaitement conformes à leurs attentes et spécifications.

Optimisations des coûts pour la coulée sous vide

Il est important de comprendre et de prendre en compte les différents facteurs qui déterminent le coût des projets de la duplication sous vide. Cette section explore ces facteurs en détail, propose des conseils pratiques pour réduire les coûts, et compare le prix du moulage sous vide à d’autres procédés de fabrication.

Réduire les coûts de la coulée sous vide

Réduire les coûts de la coulée sous vide ne signifie pas faire de compromis sur la qualité. Voici des approches pratiques pour minimiser les coûts tout en préservant l’intégrité du produit final.

La sélection des matériaux est cruciale pour maîtriser les coûts. Choisir la résine appropriée en fonction des exigences fonctionnelles du produit permet de réaliser des économies importantes sans sacrifier la qualité ou la durabilité.

La simplification de la conception joue un rôle direct dans la rentabilité. En éliminant les éléments complexes non essentiels, vous réduisez le besoin de moules spécialisés et de traitements supplémentaires, ce qui allège les coûts globaux.

Une épaisseur de paroi optimisée assure une utilisation efficace des matériaux et garantit l’intégrité structurelle, tout en évitant des problèmes tels que le gauchissement. Une épaisseur uniforme permet d’économiser des matériaux, d’accélérer les temps de durcissement et de rationaliser la production.

Un moule bien conçu maximise l’utilisation des matériaux et minimise les déchets. Cela permet de produire plusieurs pièces à la fois, réduisant ainsi les défauts potentiels et les coûts de production.

Le prototypage est un investissement stratégique dans le processus de moulage sous vide. Il permet de détecter rapidement et de corriger les défauts de conception, réduisant ainsi des coûts potentiellement plus élevés si ces problèmes apparaissent lors de la production en série.

Opter pour un fabricant expérimenté, comme Protolis, peut offrir des avantages significatifs en termes de coûts. Un fabricant spécialisé dans la coulée sous vide saura fournir des conseils pour une production économique sans compromettre la qualité.

Des choix stratégiques tout au long des phases de conception et de production sont essentiels pour optimiser la rentabilité de la coulée sous vide, assurant ainsi un équilibre parfait entre qualité, fonctionnalité et efficacité économique.

Comparaison des coûts de la coulée sous vide avec d’autres procédés de fabrication

Comparer les coûts de la coulée sous vide avec ceux d’autres procédés comme le moulage par injection, l’usinage CNC ou l’impression 3D nécessite de prendre en compte plusieurs variables : volume de production, coût des matériaux, main-d’œuvre et complexité des pièces. Voici un aperçu de cette comparaison :

Coulée sous vide vs. moulage par injection

- Avantage de la coulée sous vide : Elle est généralement plus rentable pour les petites séries en raison de coûts initiaux plus faibles liés aux moules.

- Avantage du moulage par injection : Bien que le moulage par injection ait des coûts initiaux plus élevés, il devient plus économique à mesure que les volumes augmentent, car le coût par pièce diminue significativement à grande échelle.

Coulée sous vide vs. usinage CNC

- Avantage de l’usinage CNC : L’usinage CNC ne nécessite pas de moule, éliminant ainsi les coûts initiaux associés à leur fabrication. Cependant, le gaspillage de matériaux et le temps machine peuvent rendre cette méthode plus coûteuse pour les petites et moyennes séries.

- Avantage de la coulée sous vide : Avec ses moules en silicone réutilisables, elle peut s’avérer plus économique pour les petits lots, offrant des délais de fabrication plus rapides et moins de déchets.

Coulée sous vide vs. impression 3D

- Avantage de l’impression 3D : Cette méthode a un coût initial faible et est idéale pour les prototypes complexes ou les petites séries grâce à son approche additive.

- Avantage de la coulée sous vide : Pour des quantités légèrement plus importantes, elle peut offrir un meilleur coût par pièce grâce à la réutilisation des moules et à une production plus rapide.

| Processus de fabrication | Gamme de volumes | Cas d’utilisation idéal |

| Coulée sous vide | 50 à 200 pièces | Convient aux productions de faible à moyen volume où l’équilibre entre le coût et l’efficacité est essentiel. Offre une grande souplesse dans la complexité des pièces et la sélection des matériaux. |

| Impression 3D | Production en très faible ou faible volume (1 à 500 pièces) | Il est idéal pour la production de très faibles volumes, car il ne nécessite pas d’outillage ni de moules, et offre une souplesse de prototypage et de personnalisation rapide. |

| Usinage CNC | Varié, efficace jusqu’à 100-500 pièces | Il excelle dans la production de pièces d’une grande précision et d’une grande finition de surface. Il est idéal pour la production de très faibles et moyens volumes, en fonction de la complexité et des exigences en matière de matériaux. |

| Moulage par injection | 500 – 1 000 pièces et plus | Plus rentable pour la production de volumes moyens à élevés en raison des coûts d’outillage initiaux élevés répartis sur de grandes quantités, offrant divers matériaux et des finitions de haute qualité. |

La coulée sous vide est souvent un choix privilégié pour les petites et moyennes séries, offrant une solution rentable avec une qualité satisfaisante et un rythme de production raisonnable. Elle se distingue avantageusement lorsqu’on la compare aux coûts de démarrage élevés du moulage par injection, ainsi qu’aux vitesses de production plus lentes et aux coûts de matériaux potentiellement plus élevés de l’usinage CNC et de l’impression 3D pour des volumes similaires.

Conclusion

La coulée sous vide se distingue par sa précision, sa polyvalence et sa capacité à offrir une solution rentable, même pour les projets aux exigences de détails complexes et aux matériaux spécifiques.Une sélection judicieuse des matériaux et une conception optimisée sont essentielles pour optimiser les coûts tout en garantissant l’intégrité du produit. En maintenant une épaisseur de paroi uniforme, en intégrant astucieusement des éléments tels que des nervures et des bossages, les concepteurs peuvent exploiter pleinement le potentiel de la coulée sous vide.

Si vous recherchez des services de moulage sous vide, vous pouvez compter sur notre expertise pour garantir des résultats de haute qualité qui répondent parfaitement à vos exigences. N’hésitez pas à nous contacter pour découvrir comment Protolis peut transformer vos idées en réalité, tout en optimisant efficacité et rentabilité pour vos projets.