Guide du moulage par injection plastique

Bienvenue dans notre guide complet sur l’injection plastique. Vous y découvrirez tout ce qu’il faut savoir sur ce procédé de fabrication, de son histoire fascinante à ses applications contemporaines, ainsi que les meilleures pratiques en matière de conception. Ce guide vous offre également un aperçu approfondi des matériaux, des techniques de conception, des aspects économiques, et bien d’autres points essentiels.

Method Type

Jump to page content

Page Content

- Qu’est-ce que l’injection plastique?

- Comment fonctionne le processus de moulage par injection ?

- Quelles sont les différentes technologies dans l’injection plastique ?

- Comment le moulage par injection est-il né ?

- Quelles sont les limites du moulage par injection ?

- Quels sont les matériaux utilisés pour le moulage par injection ?

- Quels sont les principaux matériaux ?

- Comment choisir le bon matériau pour le moulage par injection

- Quelles sont les finitions possibles pour une pièce plastique ?

- Les textures Mold-Tech pour les moules d’injection

- Quelles sont les applications des pièces d’injection plastique ?

- Conseils de conception pour le moulage par injection

- Optimisations des coûts pour le moulage par injection

- Qu’est-ce qui influence le coût du moulage par injection ?

- Comment réduire les coûts des pièces moulées par injection ?

- Conclusion

Qu’est-ce que l’injection plastique?

Le moulage par injection (MI) consiste à chauffer des polymères jusqu’à les rendre fluides, puis à les injecter sous haute pression dans un moule. À l’intérieur, le matériau adopte la forme de la cavité avant de se solidifier en refroidissant, produisant ainsi une pièce précise et prête à l’emploi.

L’un des principaux avantages du moulage par injection est sa capacité à produire en grandes quantités des pièces de qualité uniforme. Chaque cycle, souvent d’une durée inférieure à 30 ou 60 secondes, permet de fabriquer plusieurs composants, ce qui en fait une méthode privilégiée pour la production de masse.

Le processus est particulièrement performant dans la création de formes complexes se comparant avantageusement au moulage des métaux ou à l’impression 3D. Bien que l’investissement initial dans les moules soit élevé, le faible coût unitaire par pièce rend cette option économiquement viable. Cet équilibre entre coût et polyvalence place le moulage par injection parmi les solutions les plus utilisées dans de nombreux secteurs, malgré le temps et le coût initiaux nécessaires à sa mise en place.

Comment fonctionne le processus de moulage par injection ?

La machine d’injection

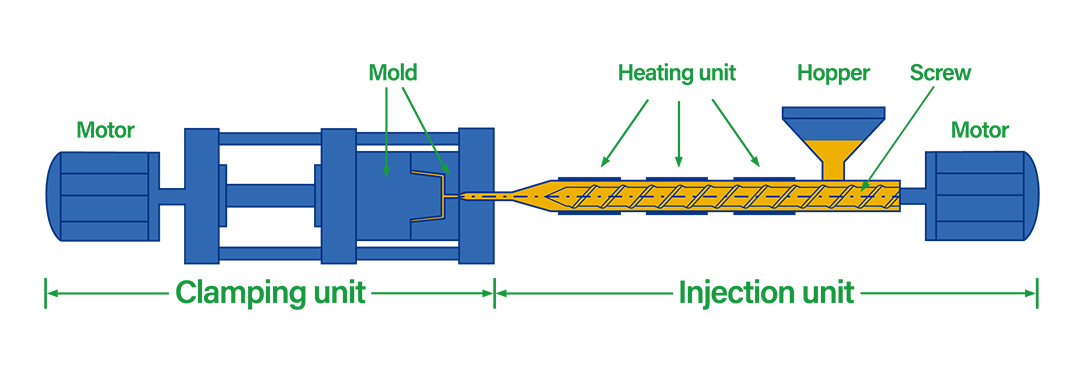

La fonction principale d’une presse d’injection est de faire fondre des granulés de plastique, de les injecter dans un moule, puis de libérer les pièces une fois formées et refroidies. Une presse d’injection se compose de trois éléments principaux : l’unité d’injection, l’unité de fermeture et le moule.

Figure 1 : Vue d’ensemble de la machine de moulage par injection.

- Unité d’injection : composée d’une trémie d’alimentation, d’un fourreau chauffé et d’une vis sans fin, cette section est actionnée par un vérin hydraulique. La vis joue un double rôle : elle mélange et chauffe le matériau tout en propulsant le plastique fondu dans le moule. La conception de l’unité d’injection est essentielle pour optimiser à la fois la pression et l’efficacité du processus de fusion.

- Unité de fermeture : elle assure une fermeture stable des deux moitiés du moule, résistant à la force générée lors de l’injection. Cette unité garantit que le moule s’ouvre et se referme en parfaite synchronisation avec le cycle d’injection pour un moulage uniforme à chaque cycle.

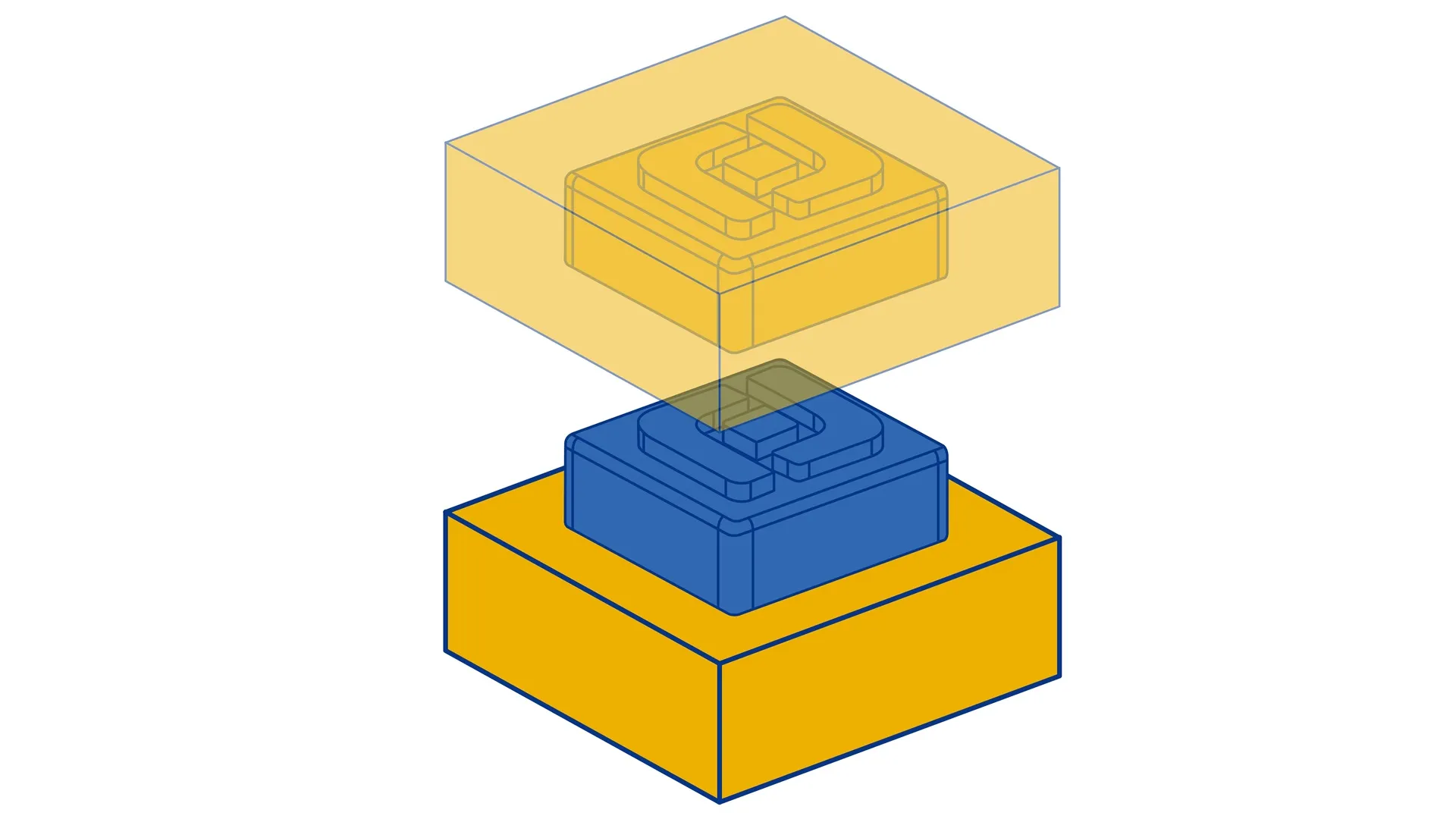

- Le moule : constitué de deux blocs métalliques, le moule renferme des cavités conformes à la forme des pièces à produire. Fabriqués principalement en acier, les moules peuvent avoir une ou plusieurs empreintes (cavités), permettant ainsi de mouler plusieurs pièces en un seul cycle. La conception du moule est cruciale, car elle impacte directement la précision, la qualité et l’efficacité du processus de production.

Chaque composant est indispensable pour garantir un processus de moulage par injection optimisé, alliant efficacité, précision et flexibilité, afin de répondre à une large gamme de besoins de production.

Le processus de moulage par injection : étape par étape

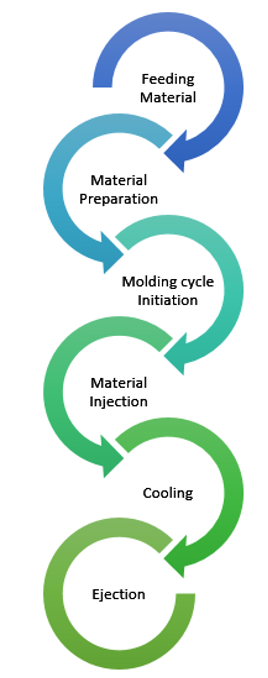

Le moulage par injection suit un processus méthodique qui débute par la fabrication du moule. Une fois le moule conçu et construit, des essais sont conduits pour réaliser des ajustements. Les premiers échantillons, appelés T1, sont ensuite soumis à l’évaluation des clients.

- Alimentation du matériau : Le processus commence par le remplissage de la trémie avec des granulés de polymères séchés, auxquels peuvent être ajoutés des pigments de couleur et des additifs. Ces matériaux sont ensuite acheminés vers le fourreau.

- Préparation du matériau : à l’intérieur du cylindre, une vis à mouvement sans fin chauffée, mélange, et pousse le plastique fondu vers le moule. Cette phase est cruciale pour préparer le polymère à l’injection.

- Initiation du cycle de moulage : lorsque la matière plastique atteint la température optimale, la presse d’injection ferme les deux moitiés du moule, les préparant à l’injection.

- Injection du matériau : la vis actionnée par le vérin hydraulique pousse le plastique fondu dans l’empreinte du moule. Ce processus, appelé « une moulée », remplit la cavité à travers les canaux d’injection du moule.

- Refroidissement et solidification : une fois injecté dans le moule, le plastique entre en contact avec les parois plus froides du moule et commence à se solidifier. Pendant cette phase, le vérin applique une pression constante pour compenser la contraction du matériau lors du refroidissement.

- Éjection de la pièce moulée : après solidification, l’unité d’injection se rétracte et l’unité de fermeture ouvre le moule. Des éjecteurs intégrés à l’outillage poussent la pièce afin de la libérer du moule.

Figure SEQ Figure \* ARABIC 2: Step-by-step guide to the injection molding process

Le post-traitement englobe l’élimination d’excédent de matière et la finition de surface comme la peinture ou la galvanoplastie.

Quelles sont les différentes technologies dans l’injection plastique ?

En plus de l’injection plastique conventionnelle, il existe plusieurs variantes technologiques qui permettent de répondre à des besoins spécifiques. Ces procédés offrent des solutions optimisées pour des géométries complexes, des exigences de matériaux multiples, ou encore des productions de pièces légères ou de haute précision. Voici un aperçu des différentes techniques d’injection plastique qui élargissent les possibilités de fabrication :

Le moulage avec insert est un procédé où des composants préformés, tels que des inserts métalliques, sont placés dans un moule, et le plastique est injecté autour d’eux pour créer une pièce unique et intégrée. Cette technique est couramment utilisée pour combiner le plastique avec d’autres matériaux, offrant ainsi une résistance accrue, une conductivité ou des caractéristiques filetées, sans avoir besoin d’assemblage supplémentaire. Elle est souvent utilisée dans des applications telles que les composants électriques, les fixations et les dispositifs médicaux.

Ce procédé associe le moulage par injection traditionnel à l’introduction de gaz inerte sous pression, généralement de l’azote. Après avoir partiellement rempli la cavité du moule avec du plastique fondu, du gaz est injecté pour forcer le matériau contre les parois du moule, créant ainsi des pièces creuses aux géométries complexes et aux finitions de surface améliorées.

Le moulage par injection de silicone liquide, également connu sous l’acronyme LSR, est idéal pour la production de pièces souples et durables. Ce procédé commence par le mélange de deux composants — du silicone et un catalyseur en platine — qui sont injectés dans un moule chauffé où ils durcissent. Cette méthode est cruciale pour les industries nécessitant des pièces flexibles et résistantes à la chaleur, telles que l’automobile et les dispositifs médicaux.

Le moulage par injection bi-matière, ou 2K, permet d’injecter simultanément deux matériaux distincts dans un même moule, offrant des possibilités de conception avancée et des fonctionnalités accrues. Par exemple, un matériau rigide tel que le polypropylène peut être associé à un élastomère comme le TPE pour créer une pièce ayant à la fois rigidité et flexibilité. Ce procédé élimine le besoin de traitements supplémentaires, comme la peinture, tout en garantissant une finition de haute qualité et une production plus efficace.

Ces procédés avancés offrent une flexibilité exceptionnelle, chacun apportant des avantages distincts qui répondent aux besoins spécifiques de la fabrication moderne.

Comment le moulage par injection est-il né ?

Le moulage par injection, aujourd’hui un procédé incontournable dans l’industrie du plastique, possède une histoire riche qui remonte à 1872. Son évolution, marquée par des avancées majeures, a transformé le paysage manufacturier.

Tracer l’évolution

- La genèse (1872) : Isaiah et John Hyatt inventent la première machine à injecter, destinée principalement à la production de boutons et de peignes. Cette invention a posé les bases de l’industrie du plastique moderne.

- Premières améliorations (1903) : Les chimistes allemands Arthur Eichengrün et Theodore Becker perfectionnent le processus en développant des formes solubles d’acétate de cellulose. Cette avancée réduit l’inflammabilité du plastique et améliore sa fiabilité, ouvrant de nouvelles perspectives d’utilisation.

- Les années 1930 : Cette période voit l’émergence de matériaux thermoplastiques essentiels, tels que le chlorure de polyvinyle (PVC), le polystyrène et les polyoléfines. Ces innovations ont élargi le champ des applications possibles pour les produits en plastique, marquant un tournant dans l’industrie.

- Un bond en avant (1919-1939) : Arthur Eichengrün joue un rôle déterminant dans l’amélioration du moulage par injection. En 1919, il conçoit la première presse d’injection plastique. Vingt ans plus tard, en 1939, il brevette un procédé de moulage par injection de l’acétate de cellulose plastifié, définissant ainsi de nouveaux standards pour l’industrie.

- Le changeur de jeu (1946) : James Watson Hendry révolutionne l’industrie en introduisant la machine d’injection avec une vis sans fin. Cette innovation a permis un meilleur contrôle du processus, tout en améliorant la qualité et la précision des produits finis.

Chaque étape de cette évolution témoigne du perfectionnement progressif du moulage par injection, qui est passé d’un simple mécanisme à une technologie de fabrication hautement sophistiquée.

Quels sont les avantages du moulage par injection ?

Le moulage par injection présente de nombreux avantages, ce qui en fait une méthode privilégiée pour la fabrication de pièces en plastique dans de nombreuses industries.

Le moulage par injection se distingue par sa capacité à produire des volumes importants rapidement, une fois les moules en place. Avec des temps de cycle de quelques secondes, elle assure des productions de moyenne à grande série. Les quantités peuvent varier de quelques milliers à des millions de pièces, en fonction des moules. L’utilisation de moules multi-empreintes ou “famille” permet de produire simultanément plusieurs pièces, augmentant ainsi les cadences de production.

Ce procédé permet la reproduction précise de détails complexes, ce qui le rend idéal pour des pièces aux formes complexes et fines. Grâce à l’utilisation de conceptions de moules avancées et à des paramètres de production soigneusement contrôlés, les fabricants peuvent produire des pièces respectant des tolérances dimensionnelles strictes de l’ordre du centième de millimètre.

| Catégorie de volume de production | Faible volume | Volume moyen | Volume élevé |

| Volume de production | 100 unités | 5 000 unités | 100 000 unités |

| Type de moule | Imprimé en 3D | Aluminium usiné | Acier usiné |

| Délai de livraison | 2 à 3 jours | 2 à 3 semaines | 5-7 semaines |

| Coût du moule | $200 | $3,000 | $20,000 |

| Coût des matériaux | 0,50 $ par pièce | 0,50 $ par pièce | 0,50 $ par pièce |

| Coûts de main-d’œuvre ou coûts d’externalisation | 2,50 $ par pièce | 1,50 $ par pièce | 1,00 $ par pièce |

| Coût total de production | $400 | $13,000 | $170,000 |

| Coût par pièce | $4 | $2.60 | $1.70 |

Le moulage par injection offre un coût par pièce particulièrement bas pour les grandes séries de pièces plastiques. Pour des volumes allant de 500 à 5 000 pièces, l’utilisation de moules en aluminium plutôt qu’en acier permet dans certains cas de réduire les coûts tout en maintenant une solution rentable pour des productions moyennes.

L’un des principaux atouts du moulage par injection est sa capacité à produire en grande série tout en garantissant une répétabilité remarquable. Un moule peut fabriquer des milliers de pièces avant de nécessiter un entretien. Les moules en aluminium ont une durée de vie allant de 5 000 à 10 000 cycles, tandis que les moules en acier destinés à la production industrielle peuvent dépasser 1 000 000 de cycles. Cette régularité assure une homogénéité parfaite des pièces, garantissant la constance de la qualité tout au long du processus de fabrication.

Le moulage par injection se distingue par une gestion optimisée des matériaux, réduisant ainsi les déchets. Bien que des rebuts puissent être générés, le processus minimise ces pertes en permettant le recyclage des excédents, tels que les carottes et les coulées, qui peuvent être broyés, fondus et réutilisés. Cela permet de maximiser l’utilisation de chaque gramme de plastique, contribuant ainsi à une production plus durable et respectueuse de l’environnement.

Le moulage par injection est compatible avec une vaste gamme de plus de 25 000 matériaux techniques. Cette diversité permet aux fabricants de sélectionner le matériau optimal pour répondre aux exigences spécifiques de chaque produit. Des plastiques courants tels que l’ABS, le PE, le PS et le PP sont largement utilisés. De plus, le processus permet la création de composites, par exemple en ajoutant des fibres de verre aux thermoplastiques pour renforcer la résistance. La personnalisation des couleurs est également extrêmement flexible grâce à l’utilisation de mélanges maîtres et de colorants liquides, offrant ainsi une grande liberté dans la conception des produits.

En termes de vitesse de production, le moulage par injection se distingue par son efficacité. La majorité des cycles de moulage se terminent en 10 à 60 secondes, un contraste frappant avec les délais plus longs requis par d’autres procédés, tels que l’impression 3D ou l’usinage CNC. Même pour des géométries complexes, où le cycle peut atteindre environ 120 secondes, la possibilité de mouler simultanément plusieurs petites pièces permet d’optimiser considérablement la production. Cette capacité à produire rapidement des centaines de pièces identiques par heure réduit les délais et les coûts de manière significative.

Ces atouts font du moulage par injection une solution particulièrement attractive pour les fabricants cherchant une méthode de production rapide, précise et rentable de pièces en plastique.

Quelles sont les limites du moulage par injection ?

Bien que le moulage par injection soit idéal pour la production de masse, il comporte certaines limites qui doivent être soigneusement considérées dès la phase de planification.

Le recours à des moules en acier pour la production à grande échelle engendre des coûts initiaux élevés ainsi qu’un processus d’usinage long et complexe, pouvant prendre jusqu’à 12 semaines. Cet investissement initial est considérable, et le coût par pièce augmente pour les petites séries, rendant ce procédé moins avantageux pour les faibles volumes de production.

Dans ces cas, des alternatives comme les moules en aluminium ou des techniques telles que l’usinage CNC et l’impression 3D peuvent s’avérer plus économiques et rapides, évitant ainsi les délais et coûts élevés associés à la fabrication des moules.

La flexibilité en termes de modification est très limitée avec le moulage par injection par rapport à d’autres procédés. Modifier une pièce en ajoutant de nouvelles formes ou fonctions peut nécessiter la fabrication d’un nouveau moule, entraînant des coûts et des délais supplémentaires. Pour minimiser ces coûts, il est essentiel de commencer les outillages d’injection seulement une fois que la conception de la pièce a été validée. Pour cette raison, nous conseillons de passer par une étape de prototypage en impression 3D ou usinage CNC.

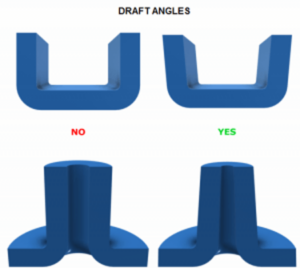

Certaines contraintes de conception doivent être respectées pour assurer le succès du moulage par injection. L’incorporation d’angles de dépouille ou de rayons est indispensable pour faciliter l’éjection des pièces du moule. De plus, il est fondamental d’éviter les contre-dépouilles et de maintenir une épaisseur de paroi constante pour limiter la déformation des pièces. Le placement des points d’injection et des éjecteurs nécessite également une planification minutieuse, surtout lorsque l’apparence de la pièce est primordiale. Une attention particulière à ces aspects de la conception est cruciale pour une transition fluide entre le concept initial et le produit fini.

Le moulage par injection est avantageux pour la production de pièces en plastique, mais il présente des défis en termes de coûts initiaux, de flexibilité de conception et de modification. Une collaboration en amont avec nos experts permet d’optimiser ce processus, en s’assurant que la conception pièce est optimale pour cette technologie.

Quels sont les matériaux utilisés pour le moulage par injection ?

Le moulage par injection utilise une large palette de matériaux, chacun ayant des caractéristiques spécifiques pouvant répondre aux exigences particulières de chaque projet. Les fabricants disposent d’une multitude de choix pour adapter la fabrication à leurs besoins. Parmi les matériaux les plus couramment utilisés figurent l’ABS, apprécié pour sa durabilité, le PS pour sa polyvalence, le PP pour sa robustesse à la traction, et le PE pour sa flexibilité. Le PMMA se distingue par sa transparence et ses excellentes propriétés de transmission de la lumière. Chaque matériau offre des avantages uniques, qu’il s’agisse de résistance aux chocs, de flexibilité ou de stabilité thermique. La sélection du matériau est basée sur les caractéristiques de durabilité, de texture et de performance souhaitées pour le produit final.ience.

Quels sont les principaux matériaux ?

Le moulage par injection repose sur une grande variété de matériaux, chacun offrant des propriétés spécifiques adaptées à différentes applications. Voici 10 matériaux couramment utilisés dans ce processus de fabrication.

L’ABS est un matériau largement utilisé pour sa facilité de moulage, sa capacité à être coloré et texturé, ainsi que sa grande résistance aux chocs. Toutefois, sa faible résistance aux UV, à l’eau et aux intempéries limite son utilisation extérieure.

Applications:

Parmi les utilisations courantes de l’ABS dans le moulage par injection, on peut citer :

- Touches de clavier

- Boîtiers électroniques

- Composants automobiles

- Divers produits de consommation et industriels

Le polycarbonate est prisé pour sa robustesse et sa transparence. Il est idéal pour les produits nécessitant une clarté optique et une résistance aux températures extrêmes. Cependant, son traitement à des températures élevées peut augmenter les coûts de production.

Applications:

Le PC est généralement utilisé pour produire les articles suivants :

- Protections de machines

- Fenêtres transparentes

- Casques de sécurité

- Diffuseurs et conduits d’éclairage LED

Due to the BPA content in PC, it’s not recommended for producing food-related products.

L’acrylique se distingue par sa transparence proche de celle du verre ainsi que par sa résistance aux UV, aux intempéries et aux éclats. C’est un matériau durable, particulièrement adapté aux applications nécessitant une transmission optimale de la lumière. Malgré sa robustesse en traction, l’acrylique présente une sensibilité aux contraintes, aux solvants et aux huiles, pouvant entraîner des fissures.

Applications:

Le PMMA est couramment utilisé dans des produits tels que :

- Fenêtres et serres

- Composants de panneaux solaires

- Fermetures de salles de bains

- Éléments transparents pour l’architecture et l’éclairage

Grades:

- L’acrylique à usage général est répandu dans une variété de produits courants.

- L’acrylique pour enseignes, offrant une meilleure résistance et une transmission lumineuse optimale, convient parfaitement pour les enseignes extérieures.

- L’acrylique de qualité marine, résistant à une exposition prolongée à l’eau, est idéal pour les environnements marins.

Le nylon combine durabilité et résistance élevée à la chaleur, offrant une excellente résistance à l’abrasion et à la fatigue. Bien qu’il ne soit pas intrinsèquement ignifuge, des additifs peuvent améliorer ses performances face au feu et aux rayons UV. Sa résistance à l’usure et sa capacité à réduire les bruits en font un matériau prisé, malgré sa sensibilité accrue acides forts et agents oxydants comparé à d’autres plastiques. Le moulage par injection du nylon présente toutefois des défis en raison de son retrait et aux difficultés de remplissage du moule.

Applications:

- Roulements, bagues, engrenages et glissières nécessitant une grande résistance

- Boîtiers

- Inserts filetés et pièces mobiles robustes

- Gabarits et montages pour installations de fabrication

Grades:

- Nylon 11 : idéal pour les applications extérieures, avec une bonne stabilité dimensionnelle.

- Nylon 12 : excellente absorption d’eau et point de fusion plus bas.

- Nylon 46 : adapté aux opérations à haute température.

- Nylon 66 : meilleure résistance aux acides et point de fusion élevé.

- Nylon renforcé en fibres de verre : Offrant une résistance accrue.

Le polyéthylène (PE) est apprécié pour sa résistance à l’humidité et aux produits chimiques. Ses variantes, comme le PEHD et le PEBD, offrent des niveaux de rigidité et de flexibilité différents. Le PEHD est plus rigide, tandis que le PEBD est plus souple et transparent. Le PET, un type de PE non spécifique à la densité, offre des niveaux de clarté variables.

Applications:

- Utilisations principalement en intérieur en raison de sa faible résistance aux UV.

- Adapté aux produits nécessitant une résistance aux produits chimiques sans exposition à des températures élevées.

- Couramment utilisé dans : articles ménagers, jouets, récipients alimentaires et pièces automobiles.

Grades :

- Les catégories numérotées indiquent les niveaux de densité, avec des numéros plus élevés correspondant à une densité supérieure.

- Les variétés de PEHD sont plus denses et plus robustes que le PEBD, plus souple et plus flexible.

Le polystyrène offre un excellent rapport qualité-prix. Le GPPS est transparent, mais fragile, tandis que le HIPS est plus résistant aux chocs mais moins transparent. Ces matériaux résistent bien à l’humidité et à la prolifération bactérienne, ce qui les rend idéaux pour des dispositifs médicaux stériles.

Applications:

- Utilisé dans les secteurs du médical, de l’optique et de l’électrique pour répondre aux exigences spécifiques des dispositifs.

- Le HIPS (polystyrène High impact ou choc) est privilégié dans les appareils électroménagers pour sa résistance accrue aux chocs.

- Le GPPS est couramment employé pour la fabrication de jouets, d’étuis et de divers contenants.

Grades :

- Le polystyrène renforcé de fibres de verre offre une résistance améliorée.

- Les copolymères mélangés avec de l’acrylique augmentent la clarté et la stabilité face aux produits chimiques et aux rayons UV.

Le POM, également connu sous le nom d’acétal, combine rigidité, stabilité thermique et faible coefficient de frottement. Ce plastique technique absorbe peu d’eau et offre une bonne résistance aux produits chimiques. L’acétal pur, bien qu’efficace, présente une faible résistance aux chocs et une dilatation thermique limitée. Toutefois, le renforcement du POM avec des fibres de verre ou des minéraux permet d’augmenter sa robustesse et sa rigidité. Sa sensibilité aux UV limite son usage en extérieur.

Applications:

- Roulements et engrenages bénéficient de son faible coefficient de friction.

- Courroies de transport et roues de poulie fonctionnent avec fluidité grâce aux pièces en POM.

- Également utilisé dans les montures de lunettes, ainsi que pour les pièces de couteaux et d’armes à feu.

Grades:

- Les homopolymères offrent une dureté et une résistance à la traction plus élevées.

- Les copolymères de POM sont disponibles avec une variété de propriétés adaptées à différents usages.

Le PP est un matériau très répandu, reconnu pour sa durabilité, sa résistance chimique et sa capacité à conserver sa forme même après avoir été plié ou tordu. Il est apprécié pour son point de fusion élevé et son imperméabilité à l’humidité. Bien que le PP offre de nombreux avantages, il présente quelques inconvénients, tels que sa sensibilité aux UV, son inflammabilité élevée, et sa libération d’hydrocarbures aromatiques à des températures élevées. Il peut également être difficile à coller ou à peindre.

Applications:

- Les jouets et les contenants.

- Les articles de sport et les solutions d’emballage variées.

- Les appareils ménagers et les carrosseries d’outils électriques.

Grades:

- Le polypropylène standard est à la fois léger et robuste.

- Le polypropylène hautement cristallin (HcPP) renforcé de fibres de verre offre une rigidité améliorée.

Le TPE, un mélange de plastique et de caoutchouc, combine la facilité de mise en œuvre des plastiques avec les qualités fonctionnelles des élastomères. Il est élastique et revient à sa forme initiale après étirement. Les moules en TPE sont plus faciles et moins coûteux à produire que ceux en caoutchouc de silicone liquide, bien que le TPE puisse se déformer de manière permanente sous une pression continue. Par ailleurs, les températures élevées peuvent diminuer son élasticité. Néanmoins, sa capacité à être recyclé en fait une option durable.

Applications:

- Largement utilisé dans la fabrication de chaussures confortables.

- Essentiel dans la production d’appareils médicaux flexibles.

- Diverses pièces automobiles pour sa flexibilité et sa durabilité.

- Réputé dans les produits pour animaux de compagnie pour sa résistance à la mastication et sa douceur.

Grades:

Les TPE commerciaux sont classés conformément aux normes ISO 18064, garantissant une qualité d’application uniforme.

Le TPU se distingue au sein de la famille des TPE par ses caractéristiques exceptionnelles. Il reproduit l’élasticité du caoutchouc tout en offrant une capacité de charge supérieure. Le TPU surpasse le TPE dans des domaines tels que la résistance aux températures extrêmes et aux produits chimiques. Bien qu’il soit reconnu pour sa robustesse, il nécessite parfois un séchage préalable pour assurer des conditions de moulage optimales.

Applications:

- Utilisé dans les chaussures pour sa flexibilité et sa résistance.

- Joints en raison de sa grande durabilité.

- Articles de sport pour sa résilience.

- Assure la protection des appareils électroniques et médicaux sous forme de boîtiers.

Grades:

- Les TPU sont disponibles en différentes qualités adaptées aux usages commerciaux, médicaux et industriels, comprenant des types en polyester, polyéther et polycaprolactone, chacun apportant des propriétés distinctes pour des applications spécifiques.

Ces dix matériaux illustrent la grande polyvalence du moulage par injection dans la fabrication de produits pour divers secteurs industriels. Une compréhension approfondie de leurs propriétés permet de choisir le matériau le mieux adapté à votre projet.

Comment choisir le bon matériau pour le moulage par injection

Le choix du matériau de moulage par injection est crucial pour garantir que le produit final réponde aux exigences de qualité, de fonctionnalité et de durabilité. Voici les principaux facteurs à prendre en compte lors de cette décision :

- Résistance :

Évaluez la résistance requise du matériau en fonction des charges que le produit devra supporter. Les matériaux à haute résistance sont capables de supporter des forces importantes sans se déformer ou se rompre, ce qui est essentiel pour les applications soumises à des contraintes mécaniques élevées. - Rigidité :

- La rigidité d’un matériau détermine sa capacité à résister à la déformation sous l’effet de la contrainte. Un matériau plus rigide conservera mieux sa forme, mais il peut être plus fragile en cas de choc. Trouver un équilibre entre rigidité et souplesse est essentiel pour certaines applications.

- Résistance aux chocs :

Si le produit est susceptible de subir des chocs ou des chutes, optez pour un matériau offrant une excellente résistance aux impacts. Cela garantit la durabilité du produit et prolonge sa durée de vie, même dans des environnements difficiles. - Compatibilité :

Le matériau doit être compatible avec les autres composants du produit, en particulier s’il fait partie d’un ensemble complet. Assurez-vous qu’il n’y a pas de réactions indésirables au contact de différents matériaux ou substances, qui pourraient compromettre l’intégrité du produit. - Résistance chimique :

Pour les produits exposés à des produits chimiques agressifs ou des environnements corrosifs, il est crucial de choisir des matériaux résistants à la dégradation chimique. Cela permet de préserver les propriétés mécaniques et l’apparence du produit sur le long terme. - Résistance aux UV :

Les produits destinés à être utilisés à l’extérieur ou fréquemment exposés à la lumière du soleil doivent être fabriqués à partir de matériaux stables aux UV. Ceux qui ne le sont pas risquent de se dégrader rapidement, entraînant une perte de couleur, de solidité et d’intégrité structurelle. - Tolérance à la température :

- Prenez en compte la plage de températures auxquelles le produit sera exposé. Les matériaux doivent être capables de maintenir leurs propriétés mécaniques à des températures extrêmes, tant élevées que basses, sans déformation ni perte de performance.

- Inflammabilité :

Pour les applications où la sécurité incendie est une priorité, comme dans les secteurs de l’automobile, de l’électronique ou de la construction, optez pour des matériaux ayant une faible inflammabilité. Cela permet de minimiser les risques d’incendie et de respecter les normes de sécurité en vigueur.

Une compréhension approfondie des exigences spécifiques de votre application et des conditions environnementales auxquelles le produit sera exposé est essentielle pour orienter le choix du matériau de moulage par injection le plus approprié.

| Nom du matériau | Marques | Résistance | Résistance aux chocs | Stabilité à la température | Coût relatif |

| PMMA | Plexiglas, Acrylite | Moyenne | Faible | Faible | Moyenne |

| TPE | Santoprène | Faible | Élevée | Faible | Faible à moyen |

| PS | Styron | Faible à moyenne | Faible | Faible | Faible |

| PBT | Valox, Crastin | Moyenne | Élevée | Faible | Moyen à élevé |

| PBT et PET chargé de verre | Valox, Crastin, Rynite | Haut | Moyen | Moyen | Moyen à élevé |

| ABS | Lustran, Cycolac | Faible à moyenne | Haut | Faible | Faible |

| PEHD | PEHD de Dow, PEHD de Chevron | Faible | Haut | Faible | Faible |

| PP | Maxxam, Profax | Faible | Haut | Faible | Faible |

| Nylon, PA 6/6 | Zytel | Moyen | Haut | Faible | Moyen |

| Nylon, PA 6/6 chargé de verre | Zytel | Haut | Moyen | Haut | Moyen |

| POM (Acétal) | Delrin, Celcon | Moyen | Moyen | Faible à moyenne | Moyen |

| PC (Polycarbonate) | Lexan, Makrolon | Moyen | Haut | Moyenne à élevée | Moyen à élevé |

| ABS/PC | Cycoloy, Bayblend | Moyen | Haut | Moyen | Moyen |

Quelles sont les finitions possibles pour une pièce plastique ?

The desiL’état de surface souhaité doit être pris en compte dès la phase de conception de la pièce, en intégrant plusieurs facteurs supplémentaires comme le choix du matériau, les conditions de moulage et la finition du moule. Ces éléments influencent l’apparence finale ainsi que le toucher de la pièce. Lorsqu’il s’agit de finitions directement issues du moule, il est essentiel de comprendre que la sélection d’une texture de surface appropriée peut avoir un impact significatif sur l’esthétique et les performances fonctionnelles de la pièce. C’est pourquoi il est essentiel de traiter cette question dès les premières étapes de la conception pour la fabrication (DFM).

Chez Protolis, nous vous accompagnons tout au long de ce processus complexe pour vous assurer que la finition choisie reflète fidèlement votre vision du produit final. Ce travail collaboratif permet d’atteindre le résultat souhaité avec une précision maximale.

Quels sont les avantages des finitions?

Amélioration esthétique

Les finitions de surface jouent un rôle crucial dans l’amélioration de l’apparence finale des produits. Les concepteurs privilégient souvent des textures mates pour sublimer l’esthétique du produit tout en dissimulant les imperfections telles que les marques d’outils, les retassures ou les lignes de recollement. Une finition soignée ne se limite pas à masquer ces défauts, elle apporte également un aspect haut de gamme et raffiné au produit, renforçant ainsi son attrait visuel sur le marché.

Avantages fonctionnels des finitions texturées

Outre l’esthétique, les finitions de surface servent également des objectifs fonctionnels. Pour les produits nécessitant une bonne prise en main, les textures rugueuses sont particulièrement utiles en offrant des surfaces antidérapantes.

1. Normes d’état de surface pour le moulage par injection : SPI

La classification de la Society of the Plastics Industry (SPI), également connue sous le nom de SPI Mold Finish Standards, est une norme utilisée pour définir les niveaux de finition de surface des pièces en plastique moulées. Ces normes couvrent un large éventail de finitions, allant des surfaces hautement polies et brillantes aux surfaces texturées plus rugueuses Ces finitions sont réparties en quatre catégories principales : A, B, C et D, chaque catégorie répondant à des exigences esthétiques et fonctionnelles spécifiques.

| Finition | Standard SPI | Méthode de finition | Rugosité de surface Ra (μm) |

| Très haute brillance | A-1 | Pâte diamant 6000 | 0.012 – 0.025 |

| Haute brillance | A-2 | Pâte diamant 3000 | 0.025 – 0.05 |

| Brillance | A-3 | Pâte diamant 1200 | 0.05 – 0.10 |

| Semi-brillance | B-1 | Papier de verre 600 | 0.05 – 0.10 |

| Semi-brillance | B-2 | Papier de verre 400 | 0.10 – 0.15 |

| Semi-brillance | B-3 | Papier de verre 320 | 0.28 – 0.32 |

| Rendu poli | C-1 | Pierre 600 | 0.35 – 0.40 |

| Rendu poli | C-2 | Pierre 400 | 0.45 – 0.55 |

| Rendu poli | C-3 | Pierre 320 | 0.63 – 0.70 |

| Rendu satinée | D-1 | Sablage fin (sablage au microbille) | 0.80 – 1.00 |

| Rendu terne et granuleux | D-2 | Sablage au grain plus grossier | 1.00 – 2.80 |

| Rendu terne et granuleux | D-3 | Sablage avec un grain encore plus grossier | 3.20 – 18.0 |

| Brut d’usinage | – | Aucun intervention après usinage | 3,20 (avec marques d’usinage visibles) |

Grade A : L’excellence du polissage brillant

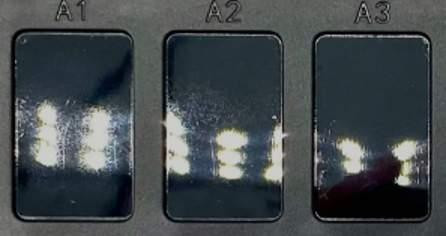

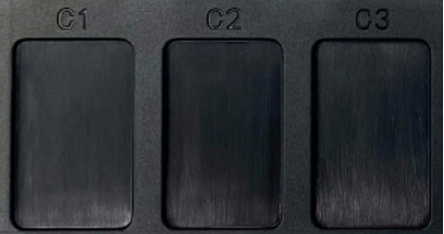

Figure 15 : Finition de surface SPI de grade A-1, A-2 et A-3.

Le grade A représente la norme la plus élevée pour les finitions brillantes dans l’industrie, obtenue par un polissage avec de la pâte de diamant. Cette catégorie se divise en trois sous-niveaux : A-1, A-2 et A-3, qui varient en fonction de l’intensité du polissage. Le grade A-1 offre une brillance exceptionnelle, grâce à un polissage minutieux réalisé avec une pâte diamantée ultra-fine et un outil rotatif. Les grades A-2 et A-3, bien que légèrement moins polis, offrent également une surface lisse et brillante, idéale pour des applications nécessitant un haut niveau d’esthétique.

| Finition SPI | Excellente | Bonne | Moyenne | Non recommandée |

| A-1 (finition très brillante) | Acrylique | ABS, PC, PS, nylon | HDPE, PP, TPU | |

| A-2 (finition brillante) | Acrylique | PC | ABS, HDPE, PP, PS, nylon | TPU |

| A-3 (finition brillante) | Acrylique, PC | ABS, PS, nylon | PEHD, PP | TPU |

Qualité B : Finition semi-brillante

Figure 16 : Finition de surface des grades SPI B-1, B-2 et B-3.

Le grade B offre une finition semi-brillante obtenue grâce à l’utilisation de papier de verre de différents grains. Cette catégorie se divise en trois sous-niveaux : B-1, B-2 et B-3, chacun étant déterminé par la granulométrie du papier abrasif employé. Le grade B-1 offre la brillance la plus élevée, tandis que les niveaux B-2 et B-3 présentent une brillance progressivement atténuée, avec B-3 étant le plus mat des trois.

| Finition SPI | Excellente | Bonne | Moyenne | Non recommandée |

| B-1 (semi-brillante) | PS | ABS, acrylique, PEHD, PC, PP, nylon | ||

| B-2 (moyennement brillante) | PS, Nylon | ABS, acrylique, PEHD, PC, PP, nylon | TPU | |

| B-3 (faible, moyennement brillante) | ABS, HDPE, PP, PS, Nylon | Acrylique | PC, TPU |

Grade C : Finition poli-propre

Figure 17 : Finition de surface des grades SPI C-1, C-2 et C-3.

Le grade C est idéal pour obtenir une finition mate élégante, réalisée à l’aide de pierres à poncer. Comme les grades A et B, il se décline en trois niveaux : C-1, C-2 et C-3, définis par la granulométrie des pierres utilisées. Plus le grain est fin, plus la surface est lisse, ce qui réduit l’aspect mat.

| Finition SPI | Excellente | Bonne | Moyenne | Non recommandée |

| C-1 (mat) | ABS, HDPE, PS, PP, nylon | Acrylique, TPU | PC | |

| C-2 (mat) | ABS, HDPE, PS, PS, nylon | Acrylique, TPU | PC | |

| C-3 (mat) | ABS, HDPE, PS, PS, nylon | Acrylique, TPU | PC |

Grade D : Finition texturée

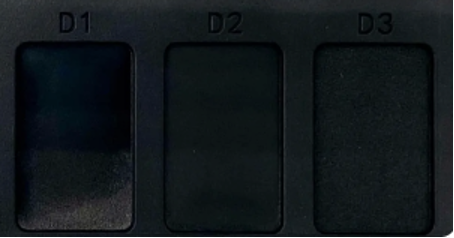

Figure 18 : Finition de surface des grades SPI D-1, D-2 et D-3.

Le grade D se caractérise par une finition texturée obtenue grâce au sablage sous pression, utilisant des billes de verre ou des grains d’oxyde d’aluminium. Ce procédé permet d’obtenir une texture distincte, idéale pour les surfaces nécessitant une prise en main agréable. Les niveaux D-1, D-2 et D-3 varient en fonction de l’intensité du sablage, offrant des degrés de texture allant du plus fin (D-1) au plus prononcé (D-3). Ce type de finition est particulièrement apprécié pour les pièces qui demandent une interaction tactile.

| Finition SPI | Excellente | Bonne | Moyenne | Non recommandée |

| D-1 (Satin) | ABS, HDPE, PC, PP, PS, nylon, TPU | Acrylique | ||

| D-2 (terne) | ABS, HDPE, PS, PS, nylon, TPU | Acrylique | PC | |

| D-3 (brut) | PEHD, PP | ABS, PS, nylon, TPU | Acrylique | PC |

Les normes de finition de surface SPI fournissent un cadre structuré pour atteindre la qualité de surface désirée des pièces en plastique. Chaque grade, du plus brillant au plus texturé, est conçu pour répondre à des objectifs précis, qu’ils soient esthétiques ou fonctionnels.

2. Finition de surface VDI pour le moulage par injection

La finition de surface VDI, établie par le Verein Deutscher Ingenieure, constitue une norme de texturation de moule généralement obtenue via l’usinage par électroérosion (EDM). La distinction entre les finitions VDI et SPI est un sujet récurrent dans l’industrie. En réalité, la finition la plus lisse offerte par la norme VDI est comparable au grade C de la norme SPI. Cela démontre que les finitions SPI permettent d’obtenir des surfaces plus lisses que celles atteignables avec les standards VDI.

| Valeur VDI | Description | Applications | Rugosité de la surface (Ra) | Profondeur moyenne de rugosité(Rz) | Angle dépouille – °par côté | ||

| µm | µm | ABS | PC | PA | |||

| 12 | Pierre 600 | Pièces peu polies | 0.4 | 1.5 | 0.5° | 1° | 0° |

| 15 | Pierre 400 | Pièces peu polies | 0.56 | 2.4 | 0.5° | 1° | 0.5° |

| 18 | Microbillage (billes de verre) | Finition satinée | 0.8 | 3.3 | 0.5° | 1° | 0.5° |

| 21 | Sablage à l’oxyde d’aluminium # 240 | Finition terne | 1.12 | 4.7 | 0.5° | 1° | 0.5° |

| 24 | Sablage à l’oxyde d’aluminium # 240 | Finition terne | 1.6 | 6.5 | 1° | 1.5° | 0.5° |

| 27 | Sablage à l’oxyde d’aluminium # 240 | Finition terne | 2.24 | 10.5 | 1.5° | 2° | 1° |

| 30 | Sablage à l’oxyde d’aluminium # 240 | Finition terne | 3.15 | 12.5 | 2° | 2° | 1.5° |

| 33 | Sablage à l’oxyde d’aluminium # 240 | Finition terne | 4.5 | 17.5 | 2.5° | 3° | 2° |

| 36 | Sablage à l’oxyde d’aluminium # 240 | Finition terne | 6.3 | 24 | 3° | 4° | 2.5° |

| 39 | Sablage à l’oxyde d’aluminium # 240 | Finition terne | 9 | 34 | 4° | 5° | 3° |

| 42 | Sablage à l’oxyde d’aluminium # 240 | Finition terne | 12.5 | 48 | 5° | 6° | 4° |

| 45 | Sablage à l’oxyde d’aluminium # 240 | Finition terne | 18 | 69 | 6° | 7° | 5° |

Comprendre les différences entre les normes SPI et VDI est crucial pour permettre aux fabricants de faire des choix éclairés lors de la sélection de la finition de surface la plus adaptée.

3. Grainage chimique

Voilà une méthode précise permettant de créer des textures sur les surfaces des moules. Ce procédé consiste à recouvrir le moule d’un film protecteur, puis à l’immerger dans un bain d’acide. L’acide attaque sélectivement les zones non protégées, générant ainsi la texture désirée. En raison de la complexité de cette technique, elle est généralement confiée à des spécialistes et peut prendre entre 2 et 10 jours.

Il faut prendre en compte cette finition lors de la phase de conception pièce (DFM) car la dépouille minimum des faces grainées sera donnée par le type de grain.. L’application du grainage est réalisée en dernière étape une fois que la géométrie de la pièce a été confirmée.

Les textures Mold-Tech pour les moules d’injection

Les textures Mold-Tech sont classées en plusieurs séries, telles que les séries A et B, chacune identifiée par des codes MT uniques. Ces textures, créées par gravure chimique ou au laser, varient en profondeur et en motif, offrant une large gamme de finitions allant de textures fines à des surfaces mates et grossières.

| Mold-Tech Série A | ||

| Modèle # | Profondeur (mm) | Angle de tirant d’eau (min) |

| MT-11000 | 0.01016 | 1˚ |

| MT-11010 | 0.0254 | 1.5˚ |

| MT-11020 | 0.0381 | 2.5˚ |

| MT-11030 | 0.0508 | 3˚ |

| MT-11040 | 0.0762 | 4.5˚ |

| MT-11050 | 0.1143 | 6.5˚ |

| Mold-Tech Série B | ||

| Modèle # | Profondeur (mm) | Angle de tirant d’eau (min) |

| MT-11200 | 0.0762 | 4.5˚ |

| MT-11205 | 0.0635 | 4˚ |

| MT-11210 | 0.0889 | 5.5˚ |

| MT-11215 | 0.1143 | 6.5˚ |

| MT-11220 | 0.127 | 7.5˚ |

| MT-11225 | 0.1143 | 6.5˚ |

La série A est particulièrement appréciée pour la diversité de ses textures, qui incluent des finitions ne nécessitant ni laser ni méthode de gravure spécialisée. Par exemple, le modèle MT-11010 offre une texture rappelant le sable, le MT-11120 imite l’aspect du béton lisse, tandis que le MT-11555 évoque un panneau de bois. Cette série propose une vaste gamme de motifs, tels que le damier, le diamant et les lignes, permettant ainsi de répondre à divers besoins esthétiques.

- Grainage des moules et les considérations des dépouilles

Lors de l’application des textures Mold-Tech, il est essentiel de prendre en compte l’angle de dépouille. Les textures plus grossières nécessitent généralement un angle de dépouille plus important : il est recommandé d’ajouter 1,5° pour chaque 0,001 de profondeur de texture. Cela facilite l’éjection de la pièce moulée tout en préservant l’intégrité de la texture appliquée.

- Autres alternatives de graineur

Outre Mold-Tech, le secteur du moulage par injection peut compter sur des alternatives telles que YS Texture, qui propose des services de grainage plus économiques.

YS Texture, une entreprise bien établie en Asie, est réputée pour la précision et la qualité de ses textures, allant des finitions très fines aux motifs plus marqués. En tant qu’alternative fiable, YS Texture élargit les options disponibles pour les concepteurs et les fabricants.

Quelles sont les applications des pièces d’injection plastique ?

L’injection plastique est largement utilisée dans diverses industries en raison de sa polyvalence, permettant de produire des pièces de haute qualité, précises et durables.

Pièces automobiles

L’industrie automobile utilise largement le moulage par injection pour les pièces intérieures et extérieures. Parmi les composants principaux, on trouve les grilles, pare-chocs, phares, ailes, rétroviseurs latéraux, éléments de tableau de bord, poignées de porte et consoles centrales.

Common materials used in this sector are polypropylene (PP) for Les matériaux couramment employés dans ce secteur sont le polypropylène (PP) pour les pièces non critiques, le PVC pour sa résistance aux intempéries et l’ABS pour sa robustesse face aux chocs.

EPièces électroniques

Dans l’industrie électronique, le moulage par injection est primordial pour créer des boîtiers résistants à la corrosion, protégeant ainsi les composants électroniques des environnements difficiles et des variations de température. Des pièces telles que les boîtiers de batterie, conduits, composants d’ordinateurs portables et de bureau, boîtiers pour circuits imprimés ainsi que les interrupteurs électriques sont couramment fabriquées.

L’ABS et le polystyrène (PS) sont privilégiés pour leur résistance aux chocs et leurs propriétés d’isolation électrique.

Pièces pour l’aérospatiale

Les composants aérospatiaux exigent des matériaux légers et durables, capables de résister à des fluctuations extrêmes de température. Les pièces moulées courantes incluent les cadres, composants de châssis, boîtiers et panneaux.

Produits médicaux

Dans l’industrie médicale, le moulage par injection est utilisé pour produire une gamme de composants tout en respectant les certifications strictes de la FDA et la norme ISO. Cela inclut les boîtiers en plastique pour instruments médicaux, les pièces transparentes et les composants de machines IRM. Les matériaux les plus courants sont la silicone de qualité médicale pour les pièces stérilisables et biocompatibles, ainsi que l’ABS, le PP et le PE pour les applications moins critiques.

Agriculture

Dans l’agriculture, les pièces moulées par injection sont réputées pour leur résistance aux chocs, à l’humidité et aux variations de température. Les articles couramment fabriqués incluent les palettes, abreuvoirs pour animaux, composants de systèmes d’irrigation et emballages.

Jouets

Le moulage par injection est essentiel dans l’industrie du jouet, comme le montre la fabrication des briques Lego. Cette méthode garantit l’uniformité et la durabilité, des éléments indispensables pour des jouets nécessitant un assemblage précis.

Produits de consommation

Dans le secteur des biens de consommation, le moulage par injection est utilisé pour fabriquer une large gamme d’articles ménagers tels que des récipients, baignoires, verres, ustensiles de cuisine et meubles d’extérieur. La durabilité et la polyvalence des plastiques en font des produits idéaux pour un usage quotidien.

Chaque secteur tire parti du moulage par injection pour sa capacité à produire des composants de haute qualité, fiables et précis, consolidant son rôle capital dans la fabrication moderne.

Conseils de conception pour le moulage par injection

L’injection plastique est une technologie de pointe, exigeant une maîtrise de règles spécifiques pour garantir des résultats optimaux. Dans cette section, nous vous proposons un guide des principes essentiels pour concevoir des pièces en plastique de manière efficace et garantir leur succès en production.

1) Définissez les surfaces visibles de la pièce

Lors du démarrage de votre projet, il est essentiel d’identifier les surfaces qui doivent rester sans marques. Ces surfaces doivent être positionnées du côté de la cavité du moule, car le côté opposé, le côté noyau, est l’endroit où se trouve le mécanisme d’éjection et où les marques d’éjecteurs peuvent être visibles.

De plus, le placement et le type de point d’injection qui est le point d’entrée du plastique en fusion dans le moule, sont des considérations cruciales. Il existe différentes options d’injection, chacune avec de nombreux paramètres qui peuvent avoir un impact significatif sur la qualité et l’apparence du produit final. Étant donné la complexité, quelques lignes ne suffiront pas à expliquer. Nous avons des experts qui fourniront des conseils et des orientations détaillées sur ces questions lors de l’étape de la conception pour la fabricabilité (DFM). Leur expertise garantira que ces aspects techniques sont traités efficacement, en optimisant le processus de moulage pour répondre aux exigences spécifiques de votre produit.

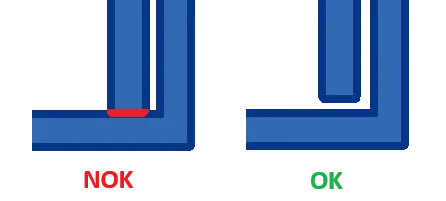

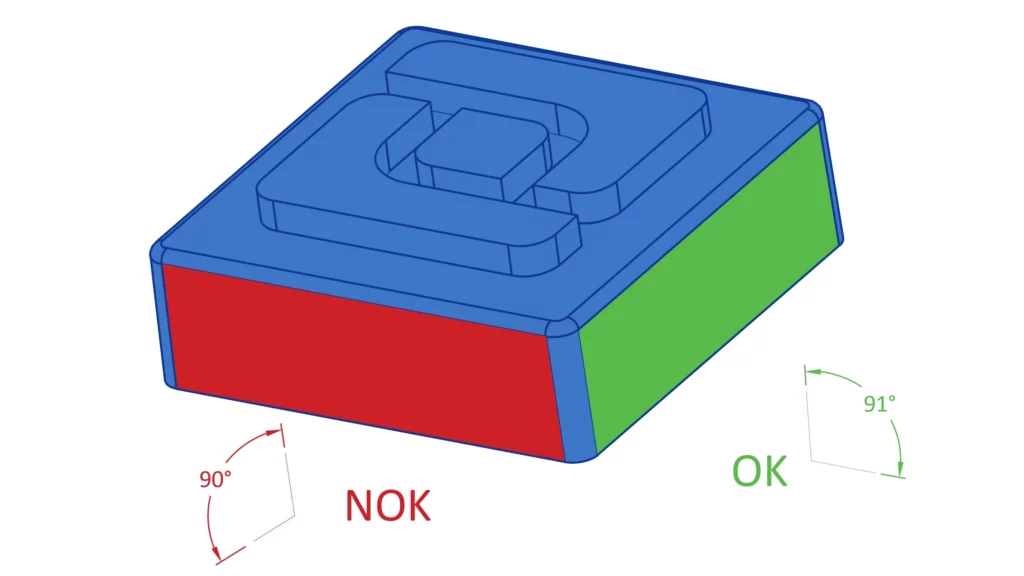

2) Pensez à la ligne de plan de joint

Les moules d’injection ont une ligne de joint où le moule s’ouvre et se ferme. Cette ligne peut être visible si elle traverse le milieu d’une surface. La visibilité de la ligne de joint peut être évitée lorsqu’elle est située sur le bord d’une face. Il est important de noter que la ligne de joint sert de point de départ pour les angles de dépouille, que nous détaillerons ci-dessous. De plus, l’emplacement de la ligne de plan de joint nécessite des bords sans rayons côté intérieur de la pièce.

3) Gardez une épaisseur constante – Évidez si besoin

Il s’agit d’un aspect important de la conception, qui a un impact sur la résistance, le coût et l’esthétique de la pièce. C’est l’une de nos premières considérations de conception lorsque nous réalisons une DFM. Assurer une épaisseur constante dans toute votre pièce permet d’éviter les marques de retrait, le gauchissement et d’autres défauts courants associés au moulage par injection. Nous recommandons une épaisseur comprise entre 2 et 3 mm pour le corps principal de votre pièce.

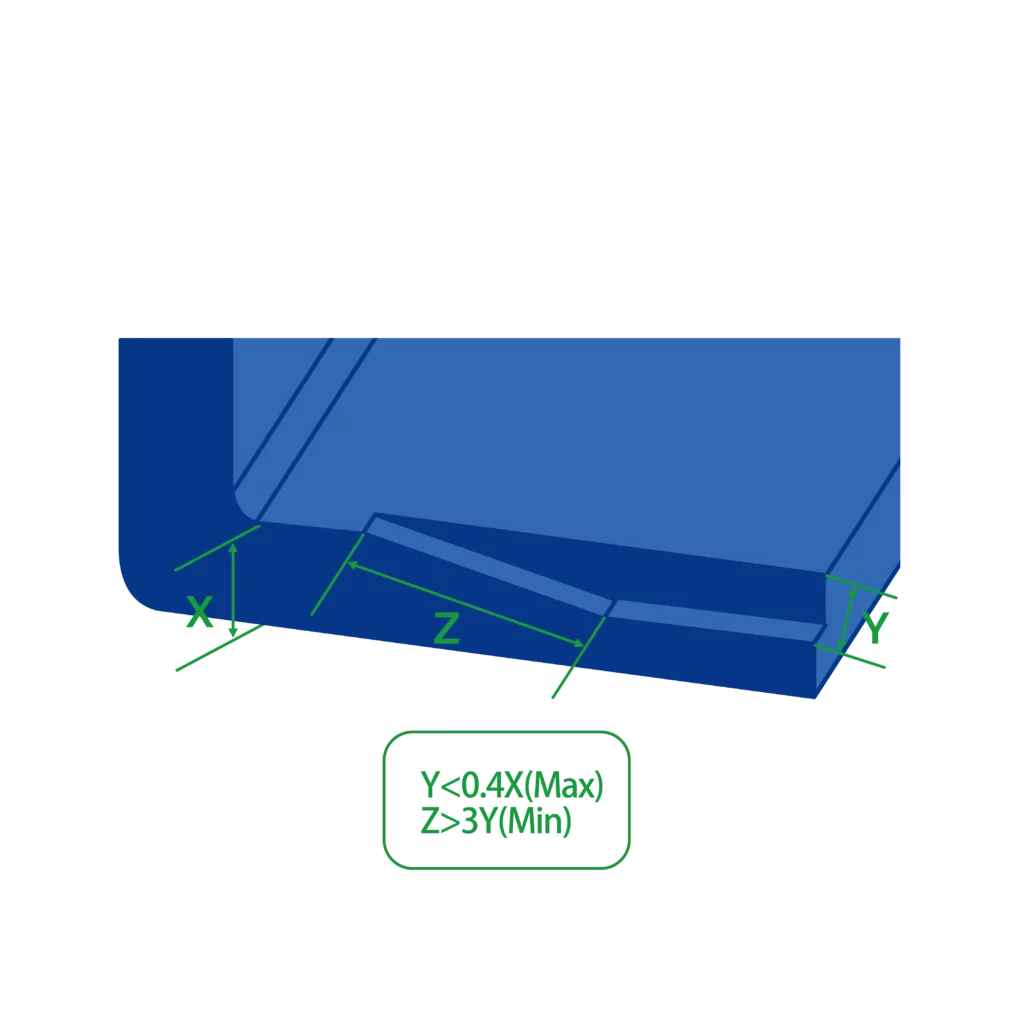

4) Faites des transitions en douceur si vous avez besoin de différentes épaisseurs localement

Lorsque des réductions d’épaisseur de paroi sont nécessaires, utilisez des chanfreins ou des arrondis pour assurer une transition douce entre ces sections. Nous recommandons 3 fois l’écart d’épaisseur de la paroi.

De même, la base des éléments verticaux tels que les nervures, les bossages et les clips doit toujours avoir des rayons à la base pour un design et une fonctionnalité optimale.

5) Ajoutez des nervures pour renforcer vos pièces

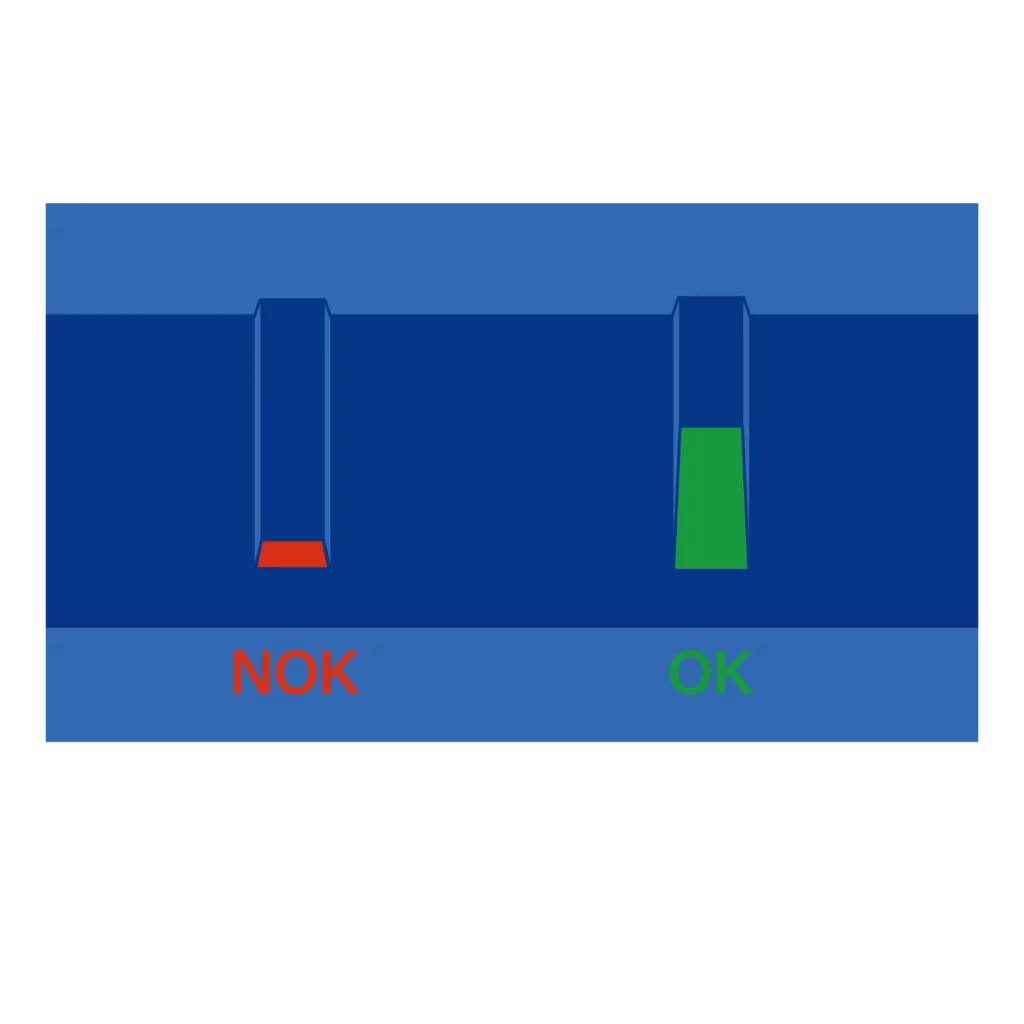

Les nervures sont des éléments verticaux qui renforcent la résistance structurelle et augmentent la capacité portante d’une conception. Voici nos conseils pour concevoir efficacement des nervures :

- Épaisseur : limitez l’épaisseur de la paroi de la nervure à 50 à 60 % de l’épaisseur du corps principal. Ceci est particulièrement important pour éviter les marques de retassure sur les surfaces visibles.

- Arrondis : incorporez un rayon à la base de chaque nervure. Visez un rayon d’arrondi d’environ 0,25 à 0,5 fois l’épaisseur de la pièce.

- Hauteur : maintenez la hauteur de la nervure aussi courte que possible, idéalement à un maximum de 2,5 fois l’épaisseur de la nervure (2,5T). Optez pour plusieurs nervures plus courtes plutôt que peu plus grandes.

- Dépouille : appliquez un angle de dépouille de 0,5° de chaque côté de la nervure pour faciliter l’éjection et réduire les contraintes.

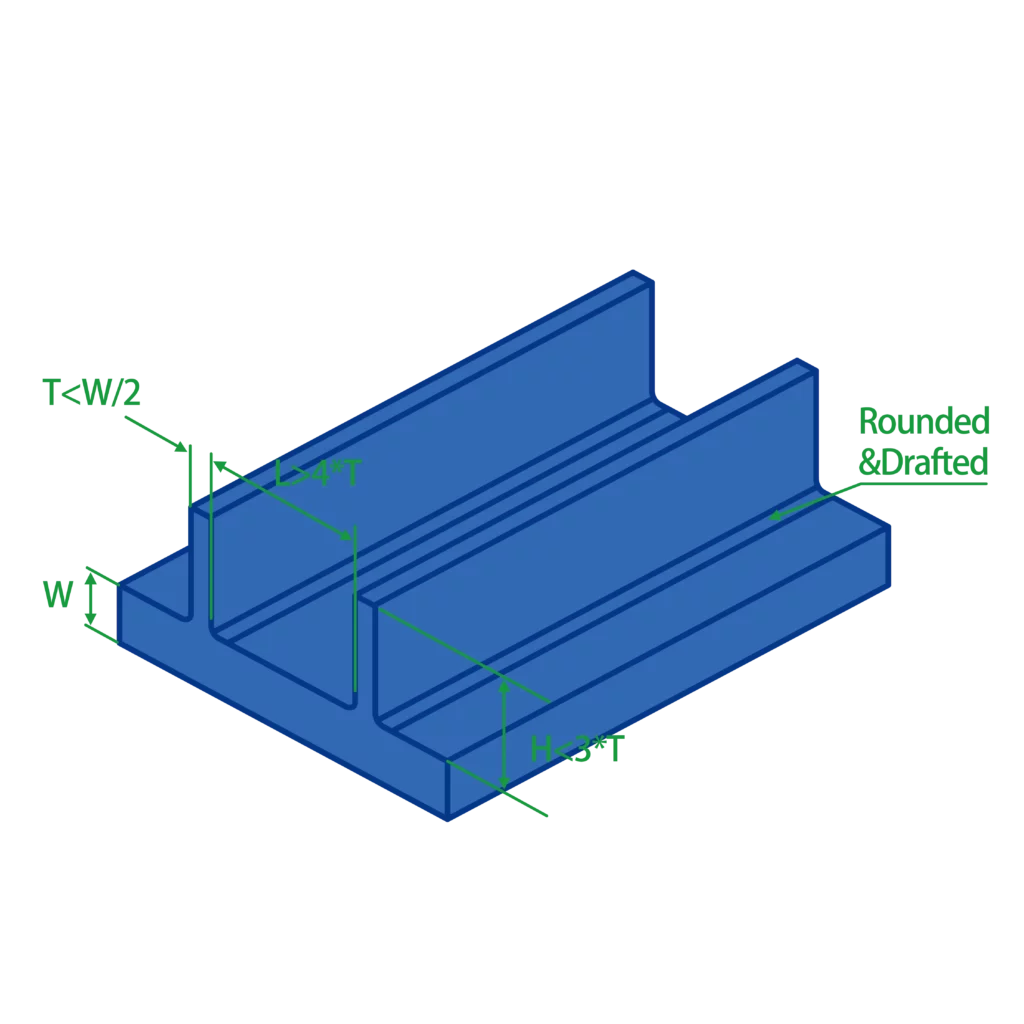

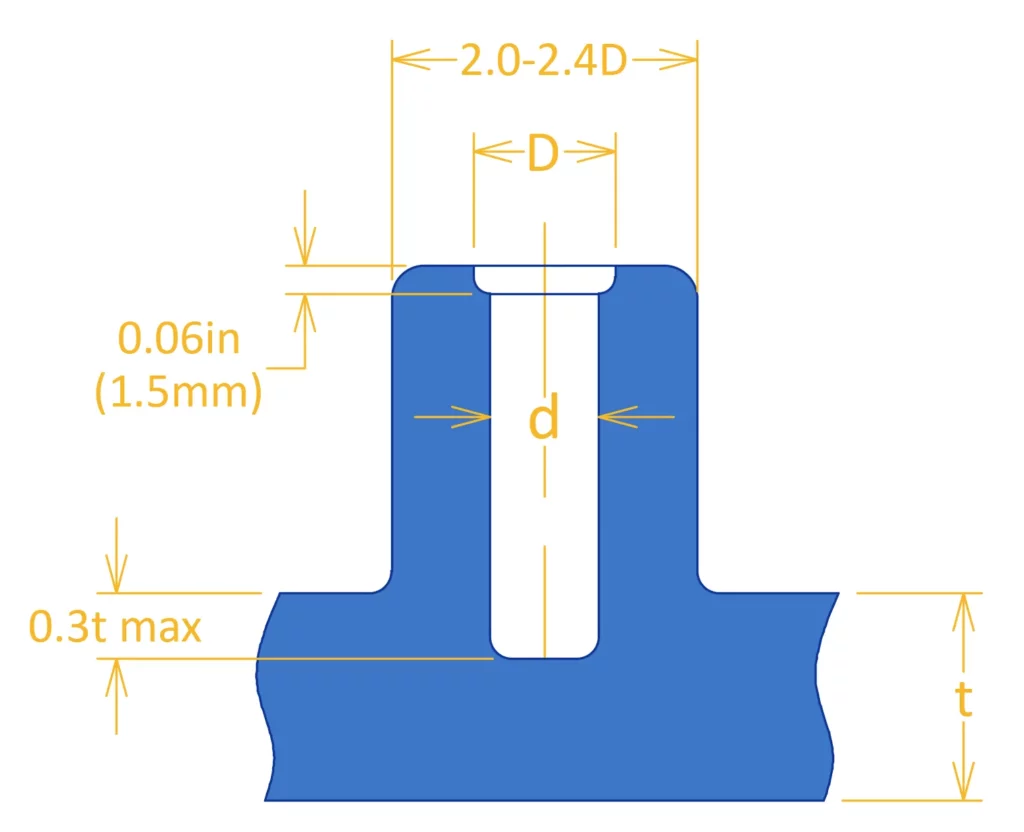

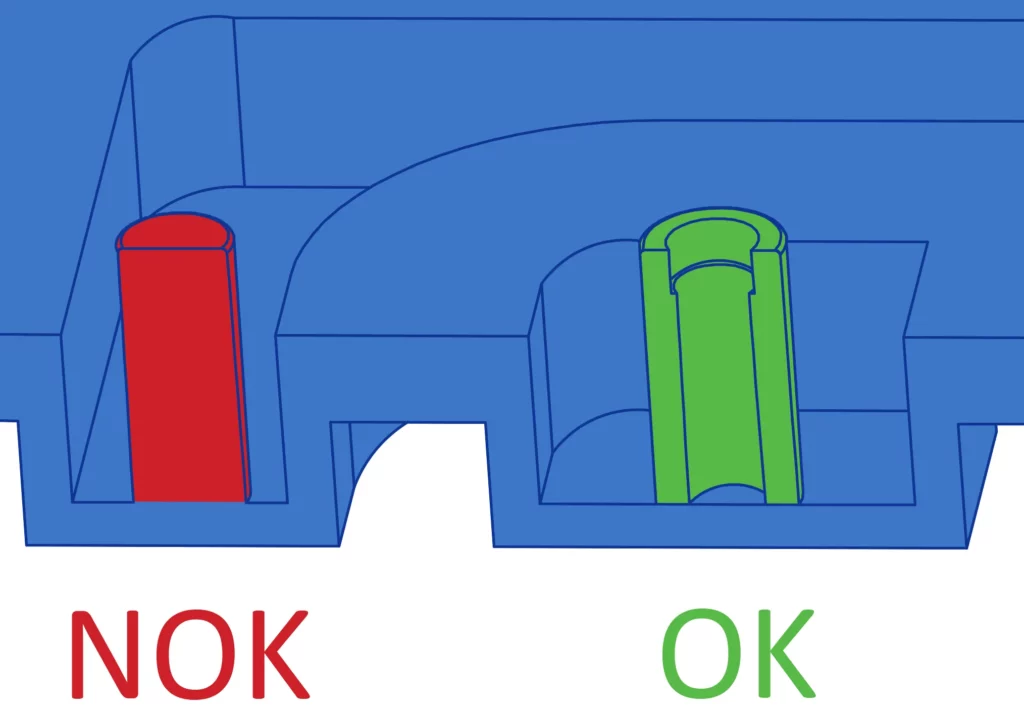

6) Prévoyez vos bossages et passage de vis pour l’assemblage de vos pièces

Les bossages ou fût sont des éléments verticaux qui servent de points d’assemblage et renforcent l’intégrité structurelle d’une pièce, souvent utilisés pour les fixations telles que les vis. Voici nos conseils pour concevoir des bossages :

- Diamètre intérieur : assurez-vous que le diamètre est approprié pour sa fonction prévue. Pour les vis auto-tapantes, reportez-vous aux recommandations du fabricant.

- Épaisseur : maintenez l’épaisseur du bossage à moins de 50 à 60 % de l’épaisseur du corps principal pour réduire le risque de marques de retrait.

- Dépouille : intégrez un angle de dépouille dans la conception du bossage. Dans certains cas, vous pouvez réduire l’angle de dépouille à 0,1-0,2 degré.

- Fixation : renforcez les bossages en concevant des nervures supplémentaires connectées à eux. Cette approche renforce les bossages, offrant un soutien et une stabilité supplémentaires

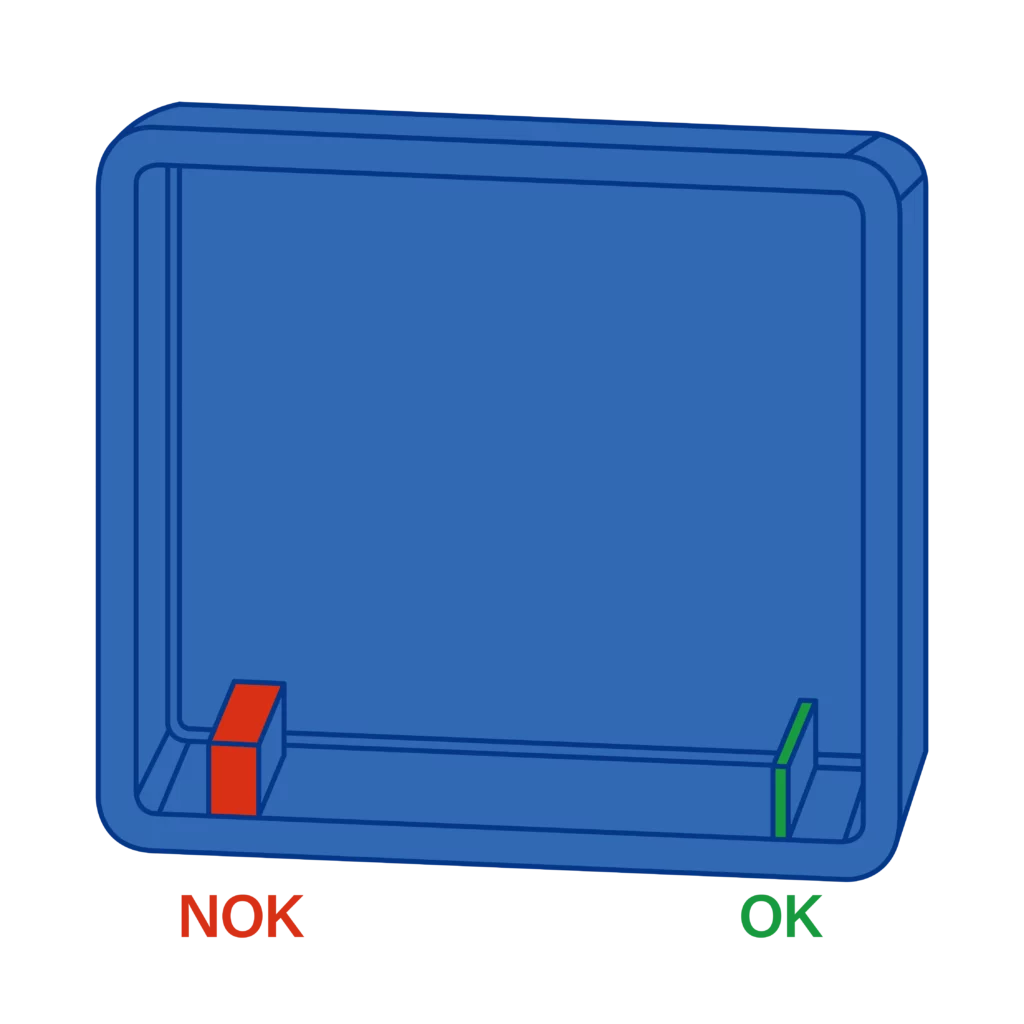

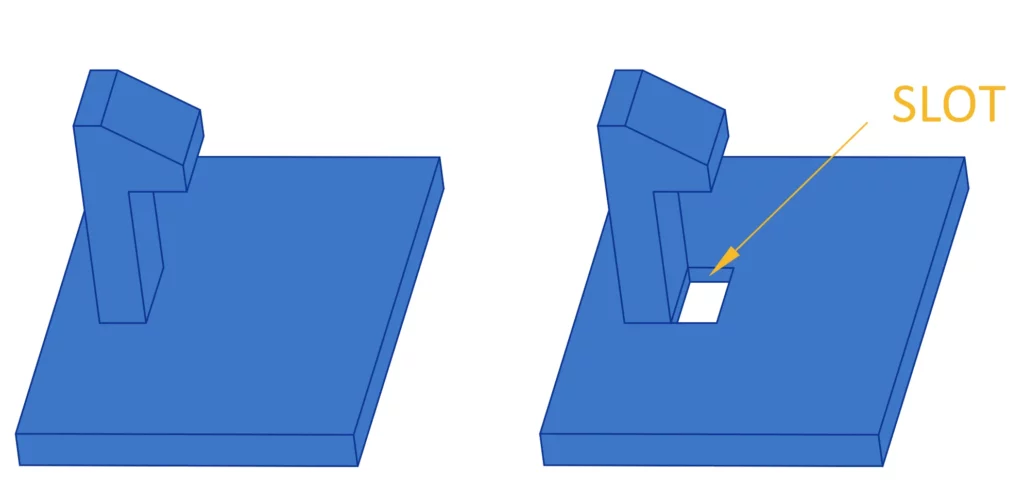

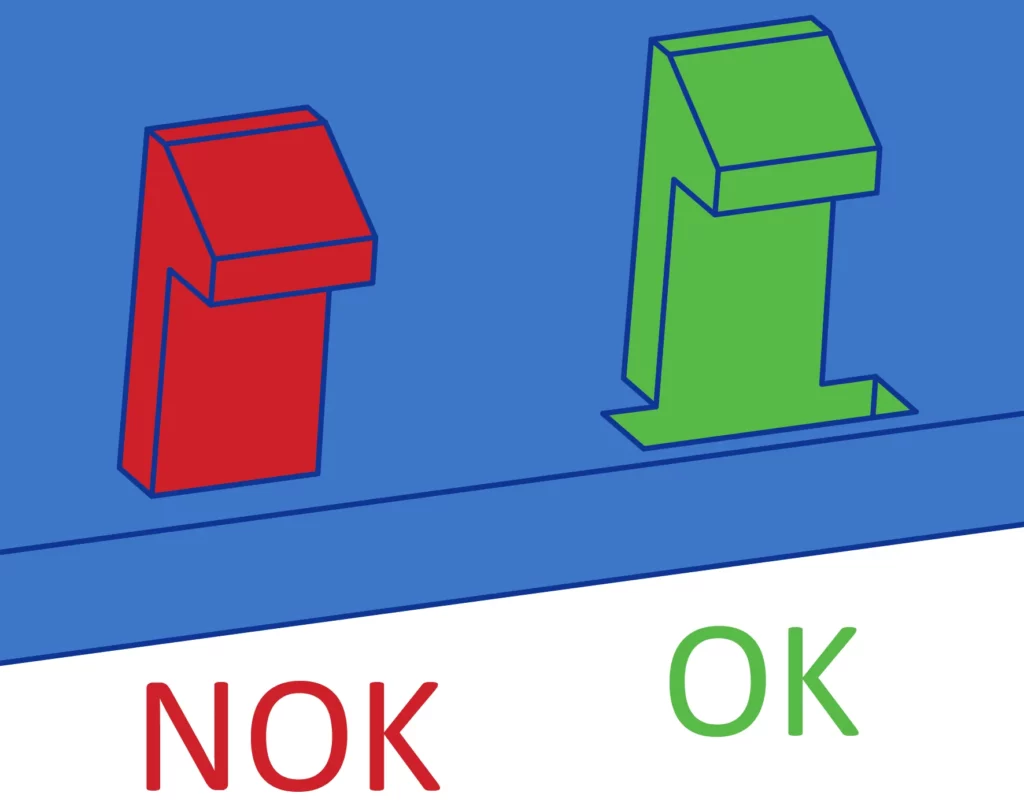

7) Ajoutez des clips pour l’assemblage

Les clips sont un moyen économique et rapide de joindre deux pièces sans attaches ni outils. Pour éliminer les mouvements supplémentaires dans le moule, placez une petite ouverture à la base du clip. Cela s’appelle un noyau traversant. Voici nos conseils :

- Dépouilles : ajoutez une dépouille de 3° aux parois latérales du clip.

- Épaisseur : utilisez une épaisseur de 0,5 % de l’épaisseur de la paroi principale.

- Largeur et longueur : ajustez sa forme pour contrôler la flexion et la force de celui-ci

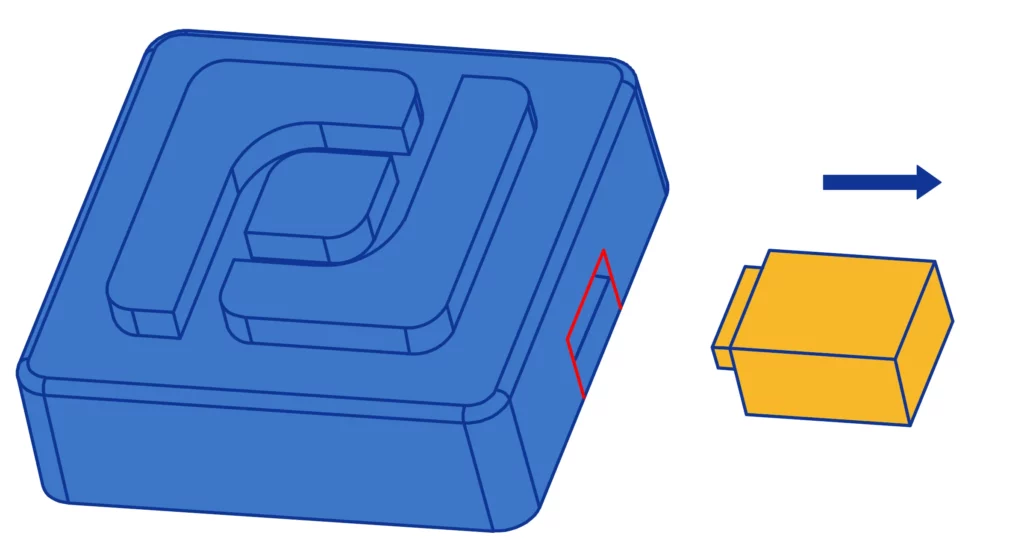

8) Contre-dépouilles sur les surfaces extérieures

Les contre-dépouilles sont des formes qui peuvent empêcher l’éjection naturelle de la pièce. Pour faciliter, des mouvements latéraux sont intégrés à l’ouverture du moule. Voici nos recommandations :

- Aligner les faces de contre-dépouille parallèlement à la ligne de joint.

- Inclure un angle de dépouille minimal de 0,5° dans la direction du mouvement.

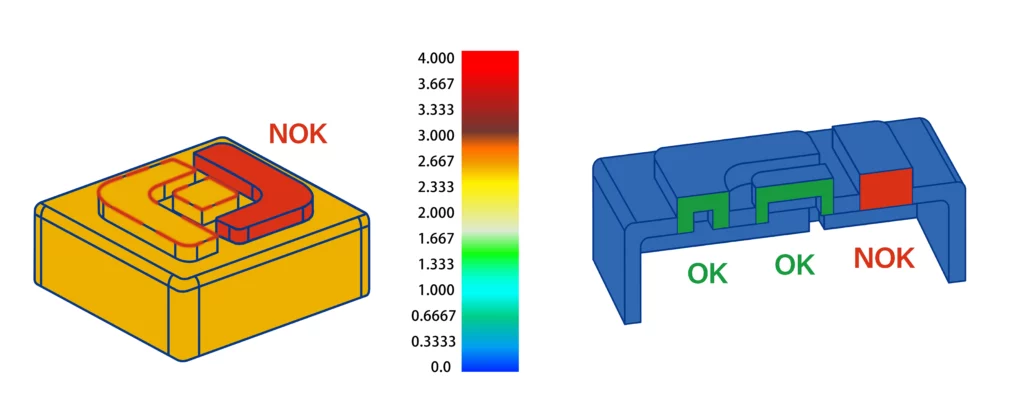

Ce mouvement latéral peut laisser une ligne visible sur la surface extérieure (indiquée par la ligne rouge dans notre illustration). Notre équipe identifiera ces lignes lors de la revue pièce (DFM). Dans certains cas, ces lignes peuvent être réduites ou supprimées grâce à des mouvements plus complexes dans le moule, bien que cela puisse entraîner des coûts supplémentaires.

9) Cherchez les interférences et prévoyez du jeu

Cela peut paraître simple mais la première chose à vérifier dans un assemblage sont les interférences entre les pièces. Faites une analyse minutieuse, nous le ferons également de notre côté et nous trouvons souvent des erreurs qui auraient pu être évitées.

Les pièces injectées ont généralement des tolérances dimensionnelles plus grandes que celles produites par usinage CNC, par exemple. Il est donc important de prendre en compte l’assemblage de la pièce en plastique entre elles ou avec d’autres composants. Nous recommandons de prévoir un jeu d’assemblage de 0,1-0,2 mm / 0,004-0,008 pouces pour compenser ces variations. Gardez à l’esprit qu’il est beaucoup plus facile d’ajouter du plastique que d’en retirer une fois le moule produit.

10) Ajoutez un angle de dépouille à vos pièces

Les angles de dépouille sont essentiels sur les surfaces des pièces pour garantir une éjection. La plupart des systèmes de CAO simplifient l’ajout d’angles de dépouille, mais il est préférable de les intégrer aux dernières étapes de la conception des pièces pour réduire la complexité. Gardez à l’esprit que toutes les surfaces ne nécessitent pas le même degré de dépouille. Voici nos recommandations :

- Dépouille minimale : 0,5°

- Cas les plus courants : 2°

- Toutes les surfaces de fermeture : 3°

- Surfaces avec textures : 3° (plus de détails dans la section sur l’angle de dépouille ci-dessus)

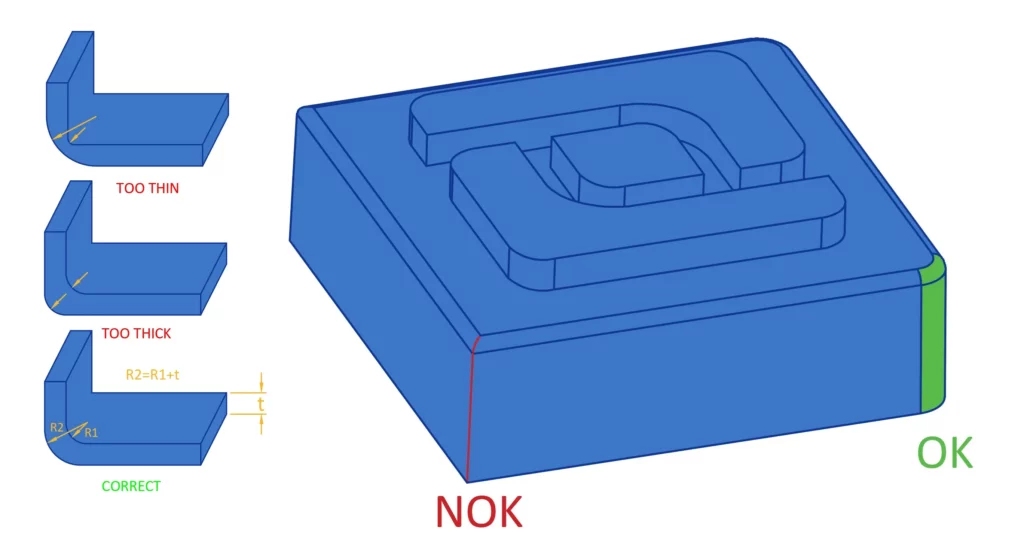

11) Ajoutez des rayons sur les coins

Les arêtes vives peuvent entraîner des contraintes dans le flux des matériaux bruts et provoquer des marques de retrait. De plus, elles peuvent augmenter les coûts de production, car leur fabrication nécessite souvent l’utilisation de l’usinage par électro-érosion (EDM). Nous vous conseillons de concevoir des coins arrondis à la place. Nous recommandons que le rayon interne soit au moins égal à la moitié de l’épaisseur de la paroi, et que le rayon externe soit égal à la somme du rayon interne et de l’épaisseur de la paroi. Il est important de s’assurer que les deux rayons proviennent du même point.

12) Dernière étape : fixez vos tolérances

Assurez-vous de l’assemblage de vos pièces avec son environnement et définissez un plan de contrôle dimensionnel pour le fabricant en utilisant les bonnes tolérances. Nous vous conseillons de suivre la classe normale de la norme NFT58000. Des tolérances plus strictes sont envisageables dans certaines circonstances, mais elles augmentent considérablement les coûts.

Optimisations des coûts pour le moulage par injection

Si vous souhaitez maîtriser les coûts associés au moulage par injection, vous devez d’abord comprendre les facteurs qui influencent ce processus. Cette section explore ces facteurs et détaille des moyens pratiques de réduire le coût global des pièces moulées par injection.

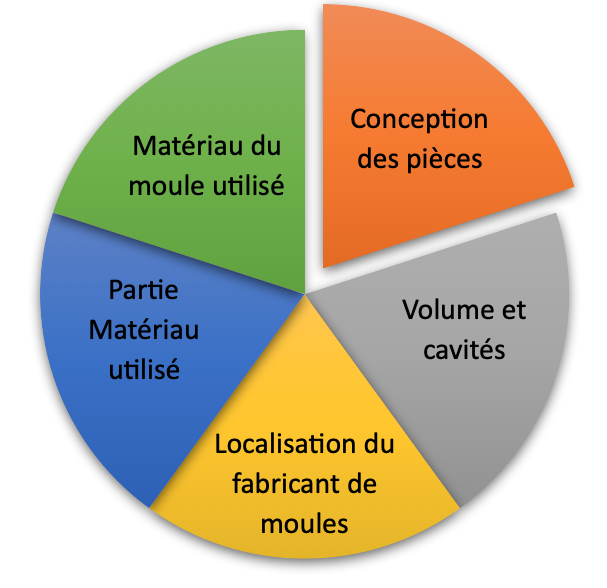

Qu’est-ce qui influence le coût du moulage par injection ?

Plusieurs éléments clés déterminent le coût global du moulage par injection :

- Conception des pièces

Les pièces aux conceptions complexes nécessitent des moules sophistiqués, ce qui fait augmenter les coûts. La complexité des formes peut exiger des techniques d’usinage avancées, telles que l’usinage 5 axes pour gérer les contre-dépouilles, allongeant ainsi les délais de production.

- Matériau de la pièce

Le choix de la résine a un impact significatif sur le coût final. Des facteurs tels que la présence d’additifs, les températures de moulage, la disponibilité de la résine et sa qualité jouent un rôle. Les matériaux tels que le polypropylène (PP) et le polyéthylène (PE) sont plus économiques, tandis que d’autres, comme le PA12 ou le PEAK, sont plus coûteux en raison de leurs meilleures propriétés.

- Matériau du moule

Le choix de la dureté pour le moule, généralement en acier, dépend du thermoplastique utilisé, du nombre de cycles de production prévus, ainsi que de la finition souhaitée pour les pièces. Ce choix influe également sur les besoins d’entretien et la durabilité du moule.

- Volume de production et nombre d’empreintes

Un facteur clé pour réduire les coûts de production est l’augmentation du nombre de cavités dans le moule. Un moule multi-empreintes permet de produire plusieurs pièces à chaque cycle d’injection, ce qui augmente considérablement le rendement et réduit le coût par unité. Plus il y a de pièces produites par cycle, plus le coût unitaire diminue.

Cependant, il est essentiel de trouver un équilibre entre cet avantage en termes de réduction des coûts et l’investissement initial dans le moule. Un moule avec plus de cavités est généralement plus complexe et plus coûteux à fabriquer, nécessitant souvent une précision accrue et un temps d’ingénierie supplémentaire. Si la production à grands volumes peut justifier le coût plus élevé du moule, cet équilibre est crucial : pour les volumes de production plus faibles, le coût du moule pourrait dépasser les économies réalisées sur le prix unitaire.

- Localisation du fabricant de moules

Les moules étant des outils, ils demandent beaucoup de temps et de main d’œuvre, la localisation du mouliste est importante. Les pays dits “lowcost” pour les outillages d’injection sont le Portugal et la Chine.

Pour maîtriser efficacement les coûts, il est essentiel de prendre en compte ces facteurs lors des phases de planification.

Comment réduire les coûts des pièces moulées par injection ?

Pour optimiser les coûts, plusieurs stratégies peuvent être adoptées à la fois dans la conception et la fabrication des pièces moulées par injection :

Simplifier la conception des pièces en supprimant les contre-dépouilles permet de réduire la complexité du moule et, par conséquent, les coûts. Des solutions alternatives, telles que des fermetures en forme ou des ajustements dans les angles de dépouille, peuvent offrir une approche plus économique.

Éviter d’intégrer des caractéristiques non essentielles, comme des surfaces texturées ou des logos, peut considérablement réduire les coûts. Cependant, les informations cruciales telles que les numéros de pièces peuvent être conservées en choisissant des solutions économiques en termes de polices et de profondeur de gravure.

Des finitions cosmétiques sophistiquées augmentent souvent les coûts d’outillage. Opter pour des finitions plus simples, sauf si elles sont indispensables pour des raisons fonctionnelles ou esthétiques, permet de réaliser des économies.

Concevoir des pièces permettant des ajustements futurs par ajout de plastique (soustraction de métal dans le moule) permet de modifier facilement les moules existants sans avoir de modifications lourdes.

L’analyse de la pièce (DFM) permet d’identifier les problèmes potentiels et les possibilités d’optimisation, garantissant ainsi des conceptions plus rentables. Chez Protolis, nous mettons à profit notre vaste expertise en plasturgie pour accompagner nos clients tout au long de cette phase essentielle.

Pour les volumes importants, les moules multi-empreintes permettent de réduire le coût par pièce, bien qu’ils augmentent les frais d’outillage initiaux. Pour les petites séries, les moules familles (plusieurs pièces différentes dans le même moule), qui permettent de produire plusieurs pièces similaires en même temps, constituent une solution efficace, à condition que ces pièces partagent les mêmes matériaux et des dimensions similaires.

La taille des pièces influe sur la taille et la complexité du moule. En veillant à maintenir les pièces dans une taille optimale, il est possible d’éviter des moules de grande taille qui sont plus difficilement rentables. En d’autres termes, il est souvent plus économique de faire une grande pièce en plusieurs plus petites qu’une seule qui demanderait un moule trop complexe. Le nombre de pièces à produire a une influence importante dans ce calcul.

En optimisant la conception, en sélectionnant judicieusement les matériaux et en planifiant efficacement la production, il est possible de réduire significativement les coûts associés au moulage par injection. Protolis, fort de son expertise dans la production de petites séries par injection plastique, est en mesure de vous fournir des conseils avisés pour maximiser l’efficacité et la rentabilité de vos projets.

Conclusion

This comprehensive guide on injection molding delves into the essentials of this pivotal manufacturing process, exploring its history, operational mechanics, and various applications. Key aspects such aCe guide détaillé sur le moulage par injection a exploré les différents aspects de ce procédé de fabrication, depuis son fonctionnement jusqu’à ses multiples applications. L’importance de la conception des pièces, de la sélection des matériaux et de l’optimisation des processus y est soulignée, tout comme les meilleures pratiques permettant de réduire les coûts et d’améliorer l’efficacité.

Protolis met à votre disposition son expertise pour vous accompagner tout au long de vos projets, en garantissant des solutions de moulage par injection adaptées à vos besoins, efficaces et rentables. N’hésitez pas à nous contacter pour bénéficier de nos conseils et services. Nos experts sont disponibles pour vous répondre sous 24 heures.