Guide de l’usinage CNC

L’usinage CNC est une pierre angulaire de la fabrication moderne, évoluant constamment grâce aux avancées technologiques et à l’innovation. Que vous soyez novice ou expérimenté, ce guide approfondira votre compréhension de la CNC, des concepts de base à ses nombreuses applications.

Type de méthode

Jump to current chapter

Chapitre en cours

- L’essentiel de l’usinage CNC

- Qu’est-ce que la CNC ?

- Types d’usinage CNC : de 3 à 5 axes

- Opérations d’usinage CNC

- Principales étapes du processus d’usinage CNC

- Histoire de la CNC

- Quels sont les avantages de l’usinage CNC ?

- Quelles sont les limites de la CNC ?

- Matériaux adaptés à l’usinage CNC

- Comment choisir le matériau le plus approprié pour la CNC

- Finitions pour les pièces usinées CNC

- Principales applications des pièces CNC

- Conseils de conception pour l’usinage CNC

- Comprenez la plage d’usinage possible de votre pièce

- Optimisez les rayons et les bords de la pièce

- Poches et cavités profondes

- Épaisseur de paroi insuffisante

- Concevoir et réaliser des trous avec des tailles standard

- Filetages internes

- Filetage externe

- Texte et gravure usinés

- Contre-dépouille

- Choisissez les bonnes tolérances

- Choisissez les bons jeux et évitez les erreurs

- Optimisations des coûts pour l’usinage CNC

- Conclusion

L’essentiel de l’usinage CNC

Nous explorerons l’histoire de l’usinage CNC, ses diverses utilisations et les avantages qu’il offre, tout en examinant ses limites.

Vous découvrirez également des considérations de conception et des facteurs de coûts essentiels. Préparez-vous à un voyage instructif qui éveillera votre curiosité et enrichira votre savoir sur l’usinage CNC.

Qu’est-ce que la CNC ?

La commande numérique par ordinateur (CNC) est un procédé d’usinage soustractif qui consiste à retirer avec précision de la matière d’une pièce, en s’appuyant sur une programmation informatique. Cette méthode utilise des outils de coupe pour façonner des matériaux en pièces complexes avec une précision exceptionnelle. Sa précision et son efficacité en font un élément indispensable de la fabrication moderne. Ici, nous nous concentrons sur les applications des outils de coupe en CNC, en soulignant leur rôle essentiel dans la création de composants complexes avec une précision remarquable.

Types d’usinage CNC : de 3 à 5 axes

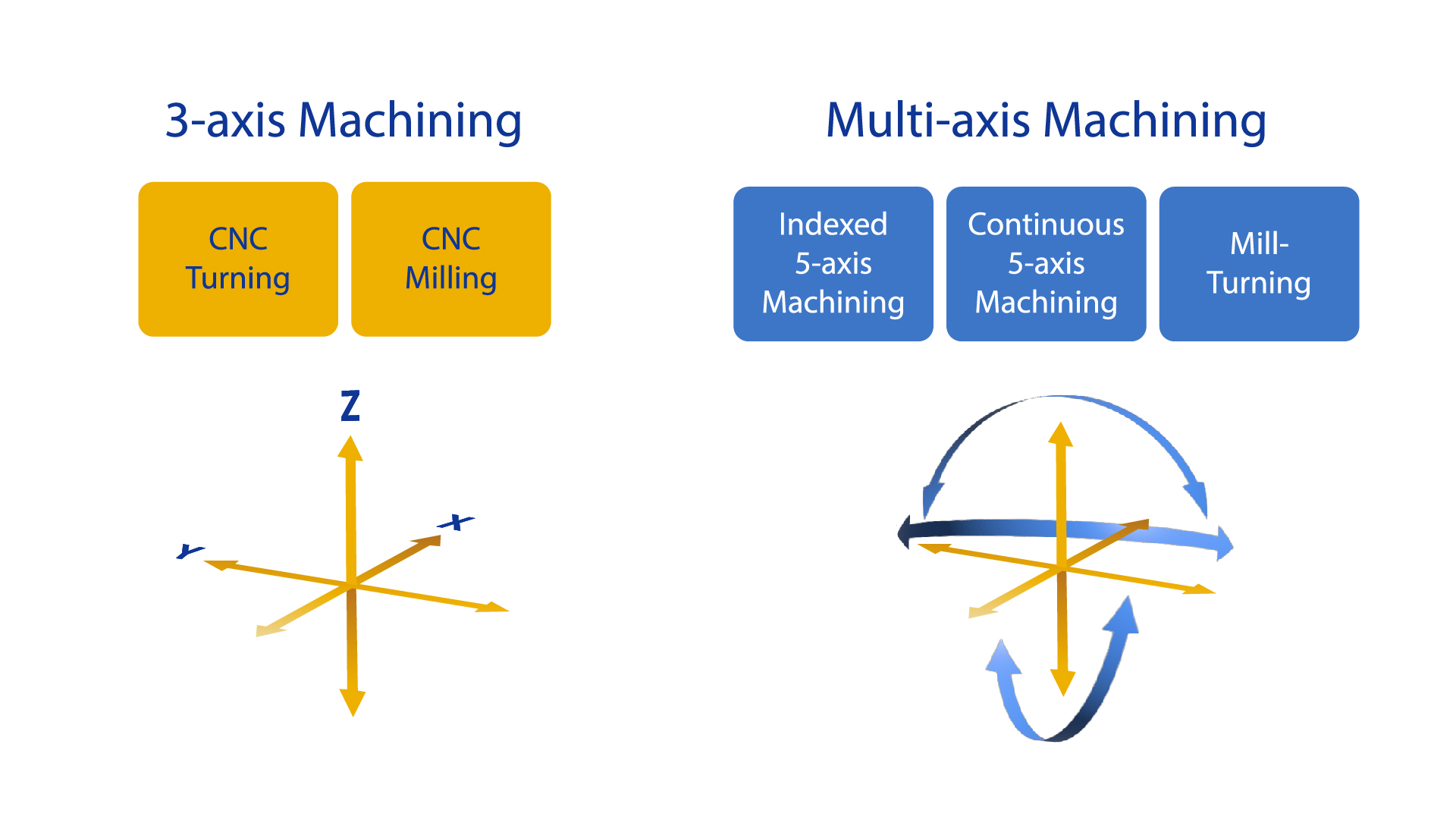

L’usinage CNC varie notamment en fonction du nombre d’axes, chacun répondant à des besoins de fabrication spécifiques. La CNC à 3 axes fonctionne dans trois directions, idéale pour les géométries 2D et 2.5D, mais elle est limitée pour les caractéristiques angulaires. En revanche, la CNC à 4 axes ajoute un axe de rotation supplémentaire, permettant d’usiner des pièces complexes sans nécessiter de changement de dispositif de fixation.

L’usinage CNC à 5 axes, quant à lui, ajoute deux axes de rotation, permettant ainsi une manipulation simultanée sur cinq faces. Ce type d’usinage offre deux modes : l’indexation et le continu. Il est largement utilisé dans des secteurs comme l’automobile et l’aérospatiale, car il permet de combiner des conceptions complexes avec une production efficace.

Opérations d’usinage CNC

Les opérations d’usinage CNC comprennent divers processus, chacun adapté à des résultats de fabrication spécifiques.

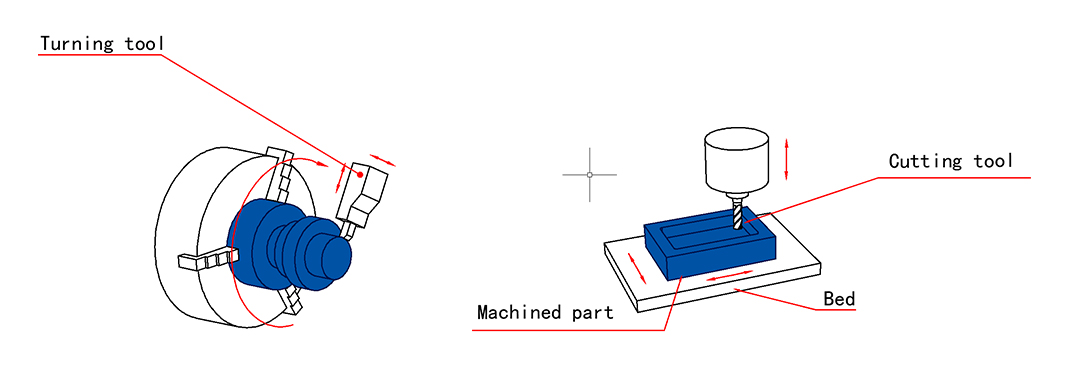

Tournage CNC

Ce processus utilise un outil de coupe stationnaire et une pièce en rotation, principalement pour les pièces cylindriques. Le matériau est enlevé de manière symétrique, une technique souvent employée pour créer des formes telles que les trous cylindriques dans des turbines.

Fraisage CNC

Le fraisage implique une pièce fixe et un outil de coupe tournant à grande vitesse. Les fraiseuses CNC proposent diverses configurations d’axes pour répondre à des besoins variés. Les formes d’outils variées permettent de réaliser différents types de fraisage, tels que le fraisage en bout, le fraisage en roulant et le fraisage de surfaçage.

Perçage CNC

Ce processus utilise un foret pour percer des trous précis dans la pièce. Courantes dans les installations CNC, les machines de perçage sont souvent combinées à d’autres procédés. Bien que la gamme de diamètres soit limitée, elles sont essentielles pour des tâches comme le perçage de trous de vis ou pour des améliorations esthétiques.

En plus de ces opérations les plus couramment utilisées en usinage CNC, il existe d’autres techniques aux capacités et applications uniques. On y retrouve notamment la rectification, le rodage, le brochage, la découpe au laser, l’usinage par jet d’eau et l’électroérosion (EDM).

Principales étapes du processus d’usinage CNC

Le processus d’usinage CNC est méthodique, garantissant précision et efficacité à chaque étape.

Étape 1 : L’ébauche des plans

Des professionnels tels que les concepteurs et les ingénieurs élaborent les plans initiaux. Ces plans définissent les caractéristiques et les applications de la pièce, ils servent de guide pour les étapes suivantes.

Étape 2 : Modélisation CAO

Le plan est transformé en modèle numérique à l’aide d’un logiciel de conception assistée par ordinateur (CAO). Ce modèle fournit une représentation détaillée, incluant les dimensions, l’épaisseur des parois et la profondeur des cavités.

Étape 3 : Conversion de la CAO à la FAO

Pour que les machines à commande numérique interprètent les dessins, les modèles CAO sont convertis dans un format de fabrication assistée par ordinateur (FAO). Divers logiciels de FAO tels que Mastercam, PowerMILL et CAMWorks, facilitent cette conversion.

Étape 4 : Configuration de la machine

Avant l’usinage, la machine doit être minutieusement configurée. Cela inclut le transfert du fichier FAO, l’ajustement des réglages et la fixation de la pièce sur la table de travail, garantissant précision et sécurité.

Étape 5 : Exécution du programme

L’opérateur lance le programme pour que la machine commence les mouvements d’outils précis. Le programme s’exécute jusqu’à son terme, sauf en cas d’erreur ou d’urgence.

Étape 6 : Post-usinage

La pièce usinée est retirée pour inspection et des contrôles de qualité sont effectués. Elle peut ensuite passer par des processus secondaires, comme la finition, si nécessaire.

Chaque étape du processus d’usinage CNC est cruciale pour s’assurer que le produit final répond aux normes de conception et de qualité requises.

Histoire de la CNC

L’histoire de la CNC remonte à la fin des années 1940, lorsque John T. Parsons a mis au point la première machine à commande numérique (CN), fonctionnant à l’aide de cartes perforées. Cette avancée a jeté les bases de la technologie CNC. En 1952, une équipe du MIT, incluant J.F. Reintjes, a présenté le prototype de la première fraiseuse à commande numérique. Avec le MIT, Richard Kegg a joué un rôle essentiel dans la commercialisation de cette technologie, notamment avec la fraiseuse Cincinnati Milacron Hydrotel, marquant une étape clé dans l’usinage CNC.

Où a-t-elle été créée ?

Le développement révolutionnaire des machines à commande numérique a débuté aux États-Unis, principalement au MIT. La collaboration entre le MIT et des entreprises de Cincinnati a permis la création des premières machines CNC commerciales, révolutionnant ainsi les processus de fabrication.

Évolution de l’usinage CNC

L’évolution de l’usinage CNC est une histoire de progrès technologique et d’innovation façonnée par les besoins de chaque époque.

1952 – 1958 : La naissance de l’usinage CNC

En réponse à la demande de production efficace pendant la guerre froide, la première fraiseuse à commande numérique, la Cincinnati Milacron Hydrotel, a été créée en 1952 grâce à Richard Kegg et au MIT. En 1958, Kegg a obtenu un brevet pour un dispositif de positionnement motorisé pour machines-outils, marquant un tournant pour la CNC.

1967 – 1972 : Reconnaissance et progrès mondiaux

À l’approche des années 1970, la CNC a gagné une reconnaissance mondiale, soutenue par l’émergence de la conception assistée par ordinateur (CAO) et de la fabrication assistée par ordinateur (FAO) en 1972. Cette période a marqué un bond dans la technologie CNC avec l’intégration des processus de conception et de fabrication numériques.

1976 – 1989 : Normalisation et capacités 3D

La fin des années 1970 et les années 1980 ont été marquées par des avancées majeures, notamment l’introduction de la CAO 3D et de la FAO dans l’usinage CNC en 1976. En 1989, ces technologies sont devenues la norme industrielle, ouvrant la voie à des techniques d’usinage plus complexes et précises.

CNC moderne : Polyvalence et nouvelles méthodes

Les machines CNC modernes incarnent la polyvalence et la commande électronique, traitant divers matériaux avec des résultats fiables. Cette époque a également vu l’apparition de nouvelles méthodes telles que l’usinage par faisceau d’électrons (EBM), l’électroérosion (EDM) et l’usinage au plasma, utilisées selon les propriétés des matériaux et les besoins de production.

Quels sont les avantages de l’usinage CNC ?

L’usinage CNC se distingue par son efficacité, sa précision et sa polyvalence, faisant de cette technologie un choix incontournable dans l’industrie moderne. Voici quelques-uns de ses principaux avantages :

Les machines CNC sont reconnues pour leur précision inégalée. Elles exécutent les conceptions numériques avec une rigueur extrême, assurant la fabrication de pièces d’une grande exactitude, même pour les formes les plus complexes et détaillées.

L’usinage CNC se caractérise par sa rapidité. Il permet de convertir des conceptions numériques en pièces physiques en un temps record, réduisant ainsi considérablement les délais de production par rapport aux méthodes traditionnelles.

Grâce à sa capacité à produire des pièces uniques ou des séries importantes avec une qualité constante, l’usinage CNC offre une solution particulièrement économique, notamment pour les productions de moyenne envergure où la rentabilité doit être maximisée.

Les machines CNC sont capables de réaliser des formes complexes et des géométries de haute précision qui seraient difficiles à atteindre avec des méthodes manuelles. Elles offrent ainsi une grande flexibilité en matière de conception, ouvrant la voie à des possibilités techniques étendues.

L’un des grands atouts de l’usinage CNC réside dans sa capacité à travailler avec une grande variété de matériaux : métaux, plastiques, composites et bois. Cette polyvalence permet à l’usinage CNC de s’adapter à des applications dans de nombreux secteurs industriels, renforçant ainsi sa position de technologie clé dans la production moderne.

Quelles sont les limites de la CNC ?

Bien que l’usinage CNC soit un outil précieux dans la fabrication, il est important d’en comprendre les limites :

Les coûts de l’usinage CNC augmentent avec la qualité et la complexité du projet. Les projets avancés nécessitant une précision élevée et des conceptions complexes peuvent engendrer des dépenses significatives.

En raison de sa nature soustractive, l’usinage CNC entraîne souvent des pertes de matériaux. Ce processus élimine de la matière pour former le produit final, ce qui peut générer un excédent de déchets, notamment dans les conceptions complexes.

L’usinage CNC a des contraintes liées à la capacité de l’équipement. Des conceptions comportant des contre-dépouilles ou des caractéristiques nécessitant un usinage à 5 axes peuvent poser problème, ce qui limite la flexibilité de certaines conceptions.

Pour la production de masse, l’usinage CNC n’offre pas les mêmes économies d’échelle que d’autres méthodes. La rentabilité est moindre pour les grandes quantités, car l’investissement en temps et en ressources reste constant par unité.

La taille des pièces est un facteur critique pour l’usinage CNC. Les grandes pièces doivent souvent être divisées en segments, ce qui complique l’assemblage. À l’inverse, les petites ou très fragiles pièces peuvent être difficiles à usiner sans risque de dommage, ce qui peut rendre d’autres technologies de fabrication plus appropriées.

Matériaux adaptés à l’usinage CNC

L’usinage CNC est compatible avec une large variété de matériaux, permettant de choisir celui qui correspond le mieux aux exigences spécifiques du projet. Les métaux et les plastiques sont les matériaux les plus couramment utilisés, chacun offrant des propriétés et des avantages uniques.

Métaux

Les métaux sont privilégiés pour leur résistance élevée, leur dureté et leur capacité à supporter des températures élevées.

- Aluminium : ce matériau polyvalent, léger et facile à usiner, est très prisé. L’aluminium 6061 est souvent utilisé pour des applications générales, tandis que l’aluminium 7075 convient particulièrement aux applications aérospatiales où la réduction du poids est cruciale.

- Acier inoxydable : les alliages tels que 304 et 316 sont appréciés pour leur robustesse, leur ductilité et leur résistance à la corrosion. Ces propriétés en font un choix fréquent pour les industries automobile, militaire et pour les composants de moteurs.

- Laiton : apprécié pour son excellente usinabilité, sa résistance à la corrosion et ses propriétés mécaniques, le laiton est idéal pour la fabrication de pièces fonctionnelles.

Plastiques

Les plastiques sont légers et souvent choisis pour leur résistance chimique et leurs propriétés isolantes.

- ABS : ce matériau est couramment utilisé pour ses propriétés mécaniques et sa résistance aux chocs, le rendant idéal pour les prototypes et les pièces légères

- Nylon : les variantes comme le nylon 6 et le nylon 66 sont choisies pour leur résistance chimique et à l’abrasion, idéales pour les applications techniques.

- Polycarbonate (PC) : avec sa grande résistance aux chocs, il est souvent utilisé dans le vitrage automobile et les dispositifs fluidiques.

- POM (Delrin) : prisé pour sa précision, sa rigidité et sa résistance au frottement, il est idéal pour les pièces nécessitant une haute tolérance.

- PTFE (Téflon) : connu pour sa résistance chimique et thermique, il est souvent utilisé dans des applications à haute température ou comme isolant électrique.

Autres matériaux

Au-delà des métaux et des plastiques, l’usinage CNC peut être appliqué à des matériaux comme le bois et les composites, offrant une grande polyvalence pour les applications esthétiques et structurelles dans divers secteurs.

Vérification de la disponibilité des matériaux

Visitez notre page de disponibilité des finitions pour obtenir un aperçu complet des options de finition que nous proposons pour les pièces usinées CNC.

Comment choisir le matériau le plus approprié pour la CNC

Le choix des matériaux est crucial pour la fonctionnalité et la rentabilité. Voici quelques facteurs à prendre en compte :

Les matériaux réagissent différemment aux conditions d’usinage telles que la vitesse de coupe, le type d’outil et le liquide de refroidissement. Il est important de sélectionner des matériaux compatibles avec l’environnement, notamment en fonction de la température, de l’humidité et de la présence de contaminants.

Les matériaux légers comme l’aluminium ou le magnésium permettent de réduire les coûts et le poids, ce qui est essentiel pour des secteurs tels que l’aérospatiale et l’automobile.

Les matériaux doivent supporter des températures élevées sans déformation. Ceux ayant une bonne résistance à la chaleur, comme l’acier inoxydable et le titane, permettent des vitesses de coupe élevées et réduisent l’usure des outils.

Les matériaux conducteurs, comme le cuivre et l’aluminium, dissipent bien la chaleur, tandis que les matériaux non magnétiques, comme le titane, ne sont pas affectés par les champs magnétiques, garantissant des coupes nettes.

La dureté affecte l’usinabilité, la durée de vie des outils et la finition. Des matériaux trop durs sont difficiles à couper, tandis que les matériaux trop mous risquent de se déformer.

La finition de surface impacte les performances et l’apparence. Un bon état de surface réduit le frottement et peut être essentiel dans les secteurs de la vente au détail, de l’automobile de luxe et de l’aérospatiale.

Déterminez si la pièce sera utilisée en intérieur ou en extérieur. Les matériaux résistants à l’humidité, comme l’aluminium, sont essentiels dans les environnements humides pour prévenir la rouille.

Les matériaux et les coûts d’usinage influencent le choix final. Des matériaux de qualité supérieure peuvent être coûteux, tandis que les plastiques et les composites sont souvent plus abordables. Choisir des matériaux adaptés aux besoins du projet et dont l’usinage reste économique permet de garantir un bon rapport qualité-prix tout en assurant la durabilité et la qualité du produit fini.

Évaluation des matériaux CNC

| Type de matériau | Environnement d’usinage | Poids de la pièce | Résistance à la chaleur | Conductivité électrique | Dureté | Finition de surface |

|---|---|---|---|---|---|---|

| Métaux | ||||||

| Aluminium | Excellent | Excellent | Bon | Excellent | Bon | Excellent |

| Acier inoxydable | Bon | Bon | Excellent | Faible | Excellent | Bon |

| Laiton | Bon | Bon | Bon | Bon | Bon | Excellent |

| Titane | Bon | Faible | Excellent | Faible | Excellent | Bon |

| Plastiques | ||||||

| ABS | Bon | Excellent | Bon | Excellent | Bon | Bon |

| Nylon | Bon | Excellent | Bon | Excellent | Bon | Bon |

| Polycarbonate | Bon | Excellent | Bon | Excellent | Bon | Bon |

| POM (Delrin) | Excellent | Excellent | Bon | Excellent | Excellent | Excellent |

| PTFE (Téflon) | Bon | Excellent | Excellent | Faible | Bon | Bon |

Note : Les valeurs indiquées dans ce tableau sont des valeurs générales basées sur les propriétés et les applications typiques de ces matériaux. Des applications spécifiques peuvent donner lieu à des niveaux de performance différents. Consultez nos experts pour une sélection précise des matériaux.

Finitions pour les pièces usinées CNC

Le choix de la finition appropriée pour les pièces usinées par CNC permet de garantir l’esthétique, la fonctionnalité et la durabilité souhaitées. Voici un aperçu des finitions les plus courantes :

Une finition « brute d’usinage » laisse la pièce avec des marques d’outils visibles et une texture rugueuse, généralement autour de 3,2 μm de rugosité de surface. Elle offre des tolérances dimensionnelles serrées à un coût abordable grâce à l’absence de post-traitement, ce qui en fait un bon choix pour les projets où le dimensionnel est prioritaire. Cette finition ne supprime pas les bavures et les rayures.

Le polissage, notamment l’électropolissage, est couramment appliqué à l’acier ou à l’acier inoxydable pour obtenir une finition ultra-fine ou miroir. Utilisant un courant électrique et un bain chimique, l’électropolissage dissout une couche contrôlée du matériau. Il est économique et plus rapide que le polissage manuel, tout en offrant une surface très lisse.

Ce procédé ajoute une couche d’oxyde protectrice aux pièces en aluminium, renforçant leur résistance à la corrosion, à l’usure et aux rayures. La pièce est immergée dans une solution électrolytique et soumise à un courant électrique.

L’anodisation améliore non seulement la résistance à la corrosion et à l’usure, mais confère également au métal une finition de surface grossière et granuleuse. Il est particulièrement efficace pour piéger les colorants dans la couche d’oxyde, ce qui permet d’obtenir une couleur quasi permanente. Les types d’anodisation varient :

- Type I : utilise de l’acide chromique, offrant une couche plus fine pour les applications sensibles aux changements dimensionnels.

- Type II : utilise de l’acide sulfurique pour créer une couche plus épaisse, idéale pour des finitions décoratives en différentes couleurs.

- Type III : produit la couche d’oxyde la plus épaisse, parfaite pour des applications nécessitant une résistance accrue, avec des épaisseurs allant jusqu’à 150 μm.

Chaque type d’anodisation offre des avantages distincts et est choisi en fonction des exigences spécifiques des pièces usinées CNC.

Convient aux pièces en acier et en acier inoxydable, offrant une résistance à la corrosion et une meilleure lubrification. Appliqué dans un bain chimique à haute température, il produit une finition mate sans modifier les dimensions, bien qu’il soit sensible à l’abrasion sous des contraintes élevées.

Le microbillage utilise des billes de verre ou de céramique sous pression pour créer une finition uniforme et mate sur les surfaces métalliques, éliminant efficacement les imperfections et préparant la surface pour des traitements ultérieurs. Il peut affecter la précision dimensionnelle, et son coût le destine généralement à des pièces de valeur supérieure.

Appliqué électro-statiquement sur l’acier, l’acier inoxydable et l’aluminium, ce revêtement est ensuite durci à haute température pour une finition durable, épaisse et uniforme, disponible dans de nombreuses couleurs et finitions. Il modifie les dimensions et réduit la conductivité électrique, nécessitant une attention particulière aux tolérances et à la rugosité

Chacune de ces finitions offre des avantages uniques et convient à des besoins spécifiques en fonction des matériaux, de l’utilisation prévue, des conditions environnementales et des préférences esthétiques.

Vérifier la disponibilité des finitions

Pour une vue d’ensemble des options de finition disponibles pour les pièces usinées CNC, consultez notre page dédiée à la disponibilité des finitions.

Principales applications des pièces CNC

L’usinage CNC, une technologie essentielle dans la fabrication moderne, excelle dans la création de pièces précises et complexes pour divers secteurs.

Electronique

L’usinage CNC a un impact significatif dans le secteur de l’électronique grand public. Par exemple, les boîtiers en alliage métallique des ordinateurs portables et des smartphones sont généralement fabriqués à l’aide de fraiseuses CNC. Cette technique ne se limite pas au design extérieur mais s’étend également aux composants internes, garantissant le bon fonctionnement et esthétique.

Applications courantes : circuits imprimés (PCB), boîtiers d’appareils, gabarits de fabrication, dissipateurs thermiques, etc.

Automobile

Dans l’industrie automobile, l’usinage CNC est essentiel, du prototypage à la production en série. Cette technologie permet de fabriquer une grande variété de composants, des blocs moteurs aux plus petits engrenages. La polyvalence des fraiseuses et tours CNC facilite la production précise de pièces complexes.

Exemples d’applications : boîtes de vitesses, composants de moteur, essieux, soupapes, etc.

Robotique

Le domaine de la robotique et de l’automatisation repose largement sur l’usinage CNC pour produire des pièces précises et personnalisées. La CNC permet de créer des composants dotés de fonctionnalités spécifiques, assurant une performance optimale.

Exemples d’applications : bras robotiques, terminaux, capteurs, fixations, etc.

Aérospatial

Dans l’aérospatiale, l’usinage CNC est indispensable en raison des exigences de haute précision. Des tolérances strictes, souvent aussi faibles que 0.001 mm ou 0.00004 pouce, sont nécessaires pour chaque composant.

Exemples d’applications : pièces de trains d’atterrissage, carénages, sections de profils aérodynamiques, bagues, etc.

Médical

L’industrie médicale utilise largement l’usinage CNC pour produire des composants sur mesure avec une grande précision. La CNC contribue à la fabrication de dispositifs essentiels pour les soins aux patients et la recherche.

Exemples d’applications : composants d’IRM, implants chirurgicaux, dispositifs orthopédiques, etc.

Prototypage rapide

Le prototypage rapide est une application clé de l’usinage CNC qui permet la création de prototypes avec rapidité et précision, facilitant ainsi les tests et le développement.

Exemples d’applications : maquettes, prototypes fonctionnels, maquettes d’assemblage, etc.

Moule d’injection plastique

L’usinage CNC est largement utilisé pour la production de moules dans le moulage par injection de plastique, garantissant précision et durabilité dans la fabrication de divers composants en plastique.

Exemples d’applications : moules à injection bimatière, moules à injection paroi mince, moule de compression, etc.

Ces applications illustrent la polyvalence et l’importance de l’usinage CNC dans divers secteurs, soulignant son rôle fondamental dans l’évolution des technologies et des pratiques de fabrication.

Conseils de conception pour l’usinage CNC

Découvrez les principes essentiels de conception pour l’usinage CNC afin de garantir une production efficace et économique ainsi que des pièces de haute qualité constantes. Avec nos conseils, vous optimisez vos conceptions pour une fabricabilité optimale.

Comprenez la plage d’usinage possible de votre pièce

Voici notre premier conseil, car l’accès de la fraise est l’une des principales contraintes de conception en usinage CNC. Pour atteindre toutes les surfaces de la pièce, il est souvent nécessaire de faire pivoter la pièce plusieurs fois.

À chaque rotation de la pièce, la machine doit être recalibrée et un nouveau système de coordonnées doit être défini, ce qui augmente les coûts et diminue la précision. L’utilisation d’une machine à 5 axes peut être intéressante pour limiter les pertes de précision, mais elle est plus coûteuse qu’une machine CNC à 3 axes.

Pour cette raison, il est essentiel de prendre en compte le nombre total de réglages de la machine nécessaires pour usiner votre pièce. De plus, gardez à l’esprit que les surfaces inaccessibles à l’outil de coupe ne peuvent pas être usinées en CNC. Cela limite la possibilité de fabriquer des pièces avec des géométries internes « cachées » et restreint la profondeur maximale des contre-dépouilles.

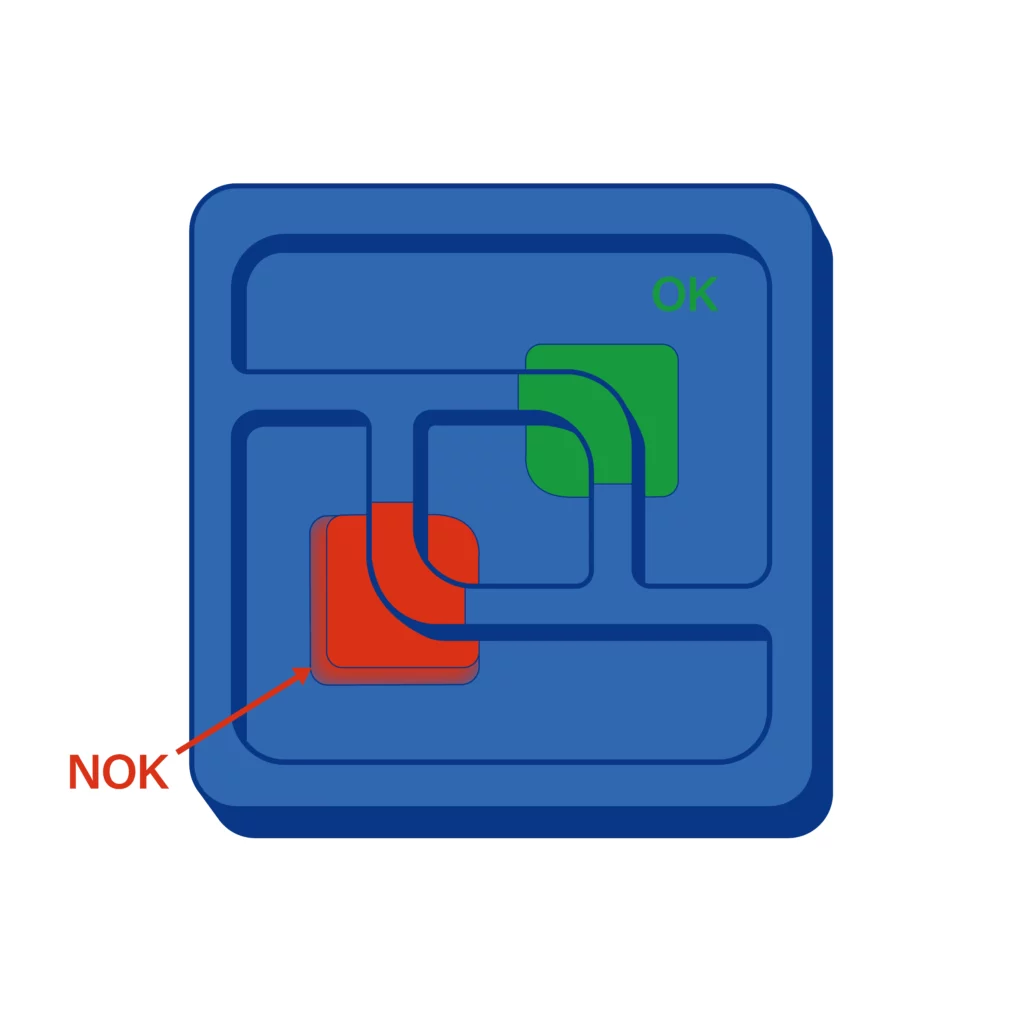

Optimisez les rayons et les bords de la pièce

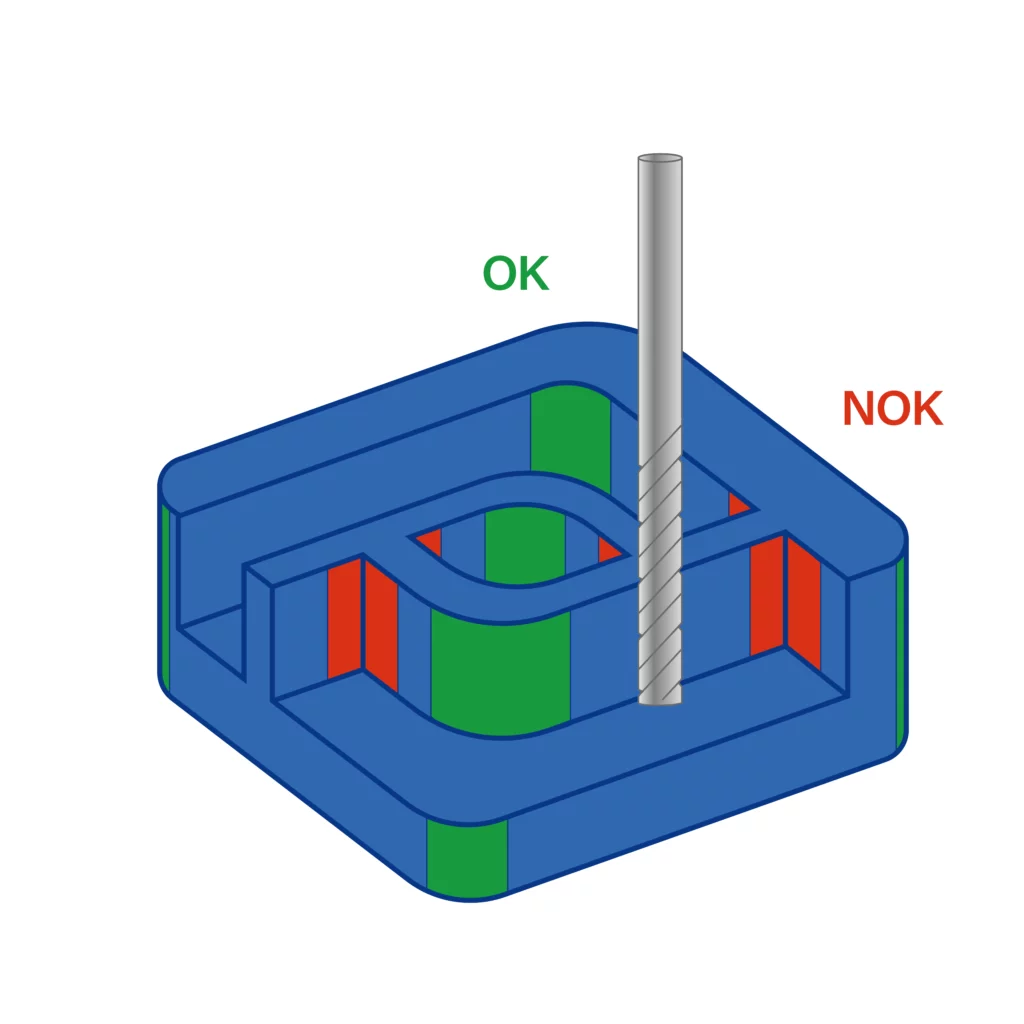

La plupart des outils de fraisage et de découpe CNC ont une forme cylindrique, ce qui crée naturellement un rayon dans les coins d’une poche lors de la découpe des bords. Étant donné que ces outils ne peuvent pas produire d’angles droits nets, il est essentiel d’intégrer un rayon aux bords internes dès la phase de conception.

Pour réduire l’usure des outils et optimiser les performances, nous recommandons d’ajouter un rayon correspondant à 130 % du rayon de l’outil de fraisage. Cela permet non seulement de diminuer les contraintes sur l’outil, mais également d’augmenter la vitesse de coupe. De plus, utiliser un rayon constant pour tous les bords internes élimine le besoin de changer d’outil, ce qui simplifie le processus et améliore l’efficacité.

Bien que des rayons plus petits puissent être obtenus avec des outils de plus petit diamètre, les coins parfaitement nets ne peuvent pas être totalement réalisés. Ces outils plus petits nécessitent plusieurs passes à des vitesses réduites, car ils enlèvent la matière moins efficacement que les outils plus grands. Cela augmente donc le temps d’usinage et les coûts.

Recommandations pour la conception des rayons :

- Rayon interne : privilégiez le plus grand rayon interne possible pour les formes de poches. Cela simplifie la fabrication, renforce la structure et réduit les coûts.

- Sans rayon interne : si la conception exige des bords internes nets pour les besoins d’assemblage, les pièces en métal seront produites par usinage EDM, tandis que les pièce en plastique seront usinées manuellement pour atteindre la forme requise.

- Rayon externe : les bords extérieurs avec un rayon peuvent être facilement usinés à l’aide d’outils CNC standards.

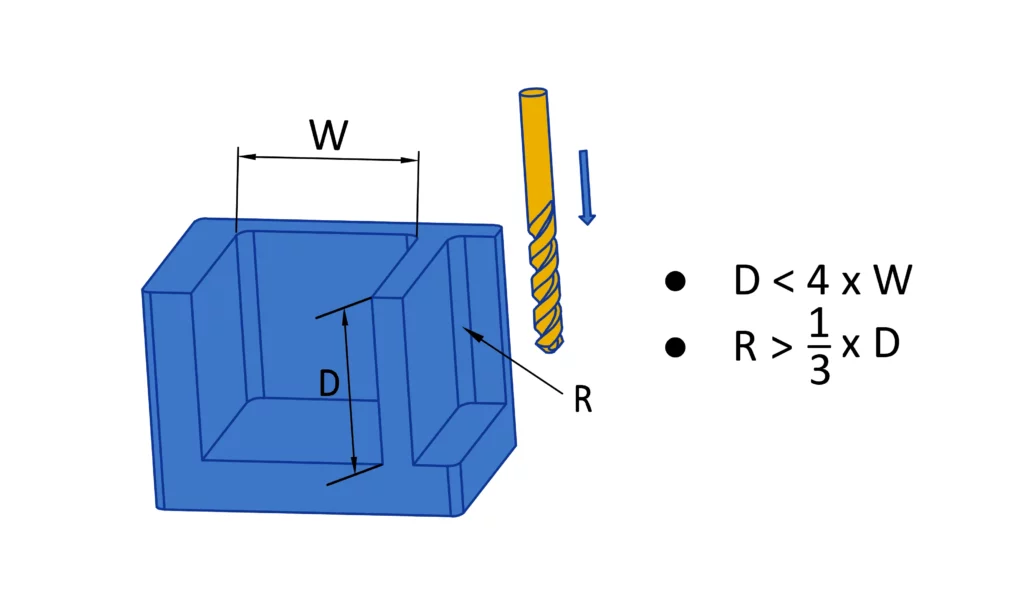

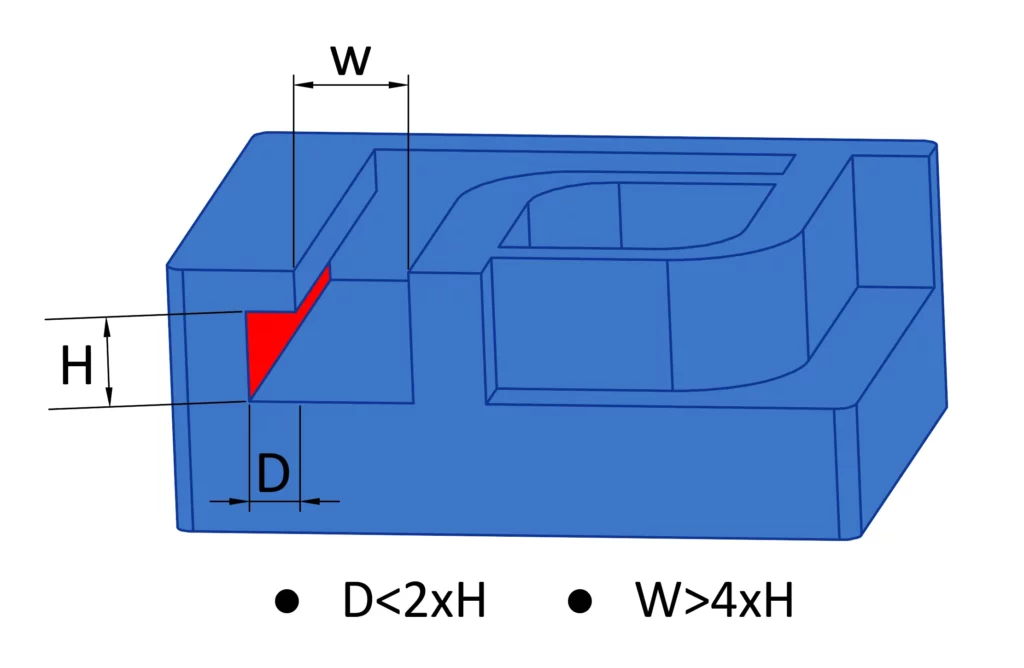

Poches et cavités profondes

Les poches et les cavités excessivement profondes peuvent entraîner des problèmes de fabrication, tels que la déformation de l’outil, des difficultés d’évacuation des copeaux et la rupture des outils, ce qui peut augmenter considérablement le temps et le coût de l’usinage.

Pour minimiser ces problèmes, nous recommandons de :

- Limiter la profondeur des cavités à quatre fois leur largeur.

- Limiter la profondeur des cavités à deux ou trois fois le diamètre de l’outil.

Si une cavité plus profonde est nécessaire, augmenter les rayons des coins permet d’utiliser une fraise plus importante et de suivre un usinage circulaire plutôt qu’à 90 degrés. Cela réduit la charge sur les outils, améliore la finition et peut légèrement réduire les temps de cycle.

Des rayons plus petits peuvent être obtenus en utilisant des fraises plus petites. Cependant, cela augmentera le temps et le coût.

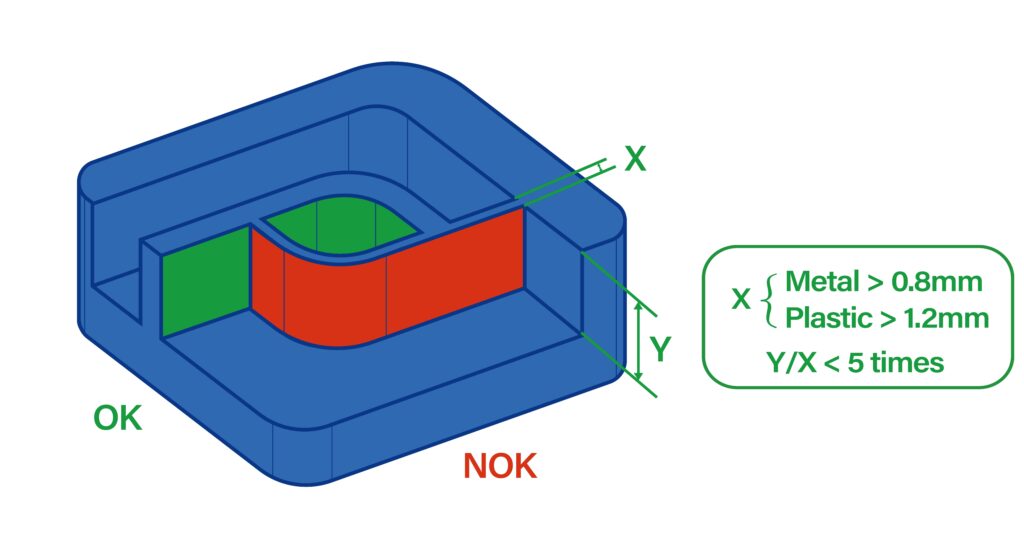

Épaisseur de paroi insuffisante

Un problème courant dans la conception est la présence d’épaisseur de paroi insuffisante, ce qui peut pénaliser la rigidité et la précision car les pièces sont alors plus sensibles aux vibrations pendant l’usinage. Pour y remédier, voici trois recommandations :

- Pièces métalliques : les parois fines doivent avoir une épaisseur comprise entre 0,5 et 0,8 mm (0,020-0,031 pouce).

- Pièces plastiques : les parois fines doivent avoir une épaisseur comprise entre 0,8 et 1,2 mm (0,031-0,047 pouce).

- Hauteur des parois fines : limiter autant que possible la hauteur des parois fines, idéalement à 5 fois l’épaisseur de la paroi au maximum.

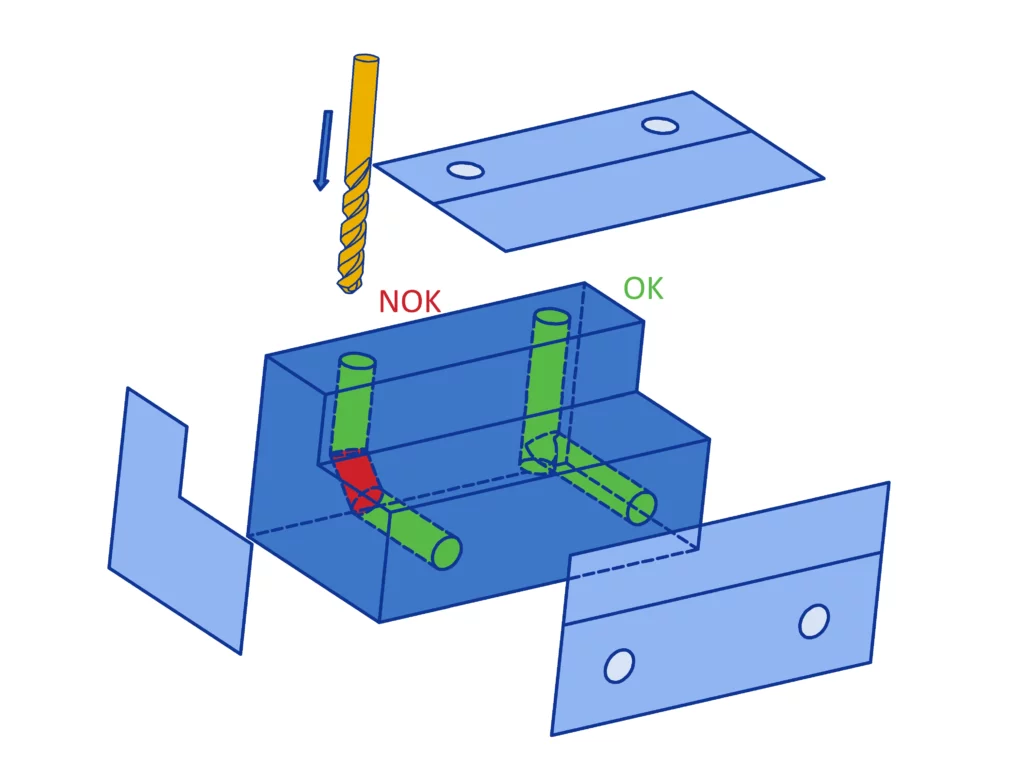

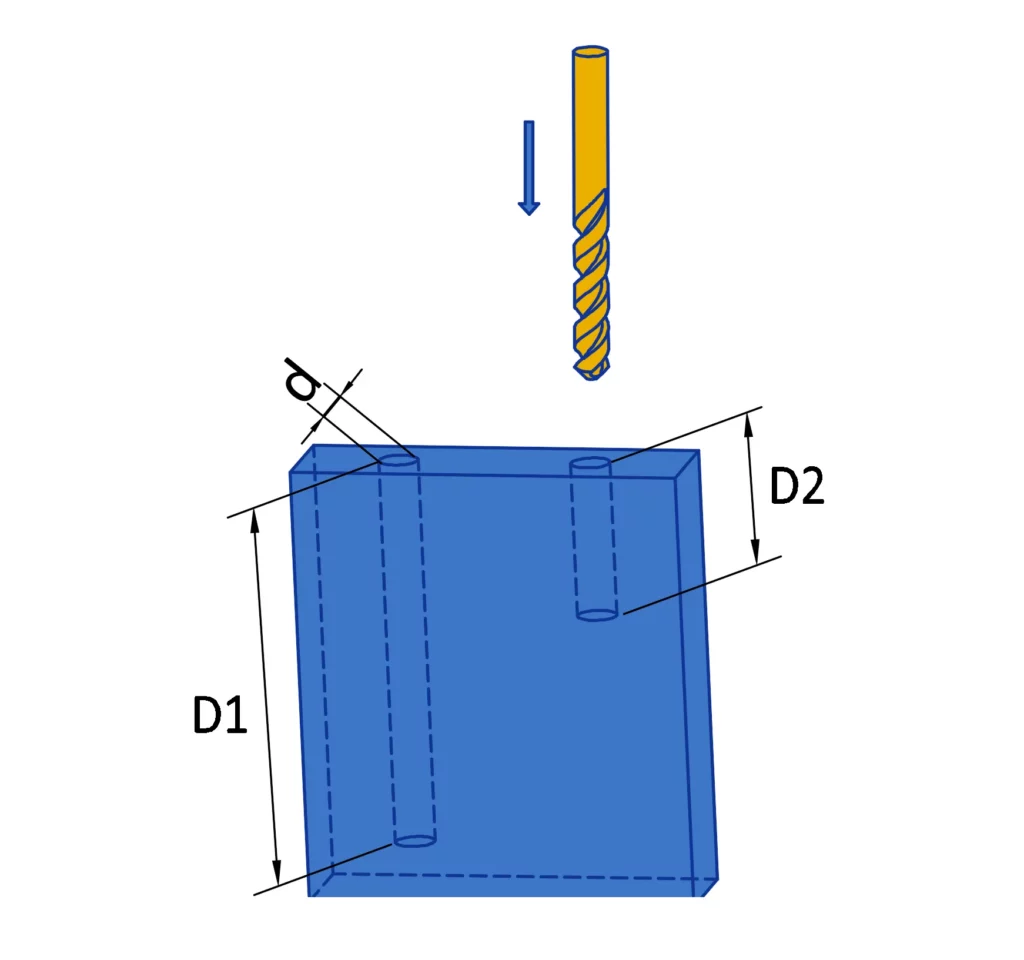

Concevoir et réaliser des trous avec des tailles standard

Les trous sont des caractéristiques courantes dans les pièces usinées en CNC, et les concepteurs doivent prendre en compte les éléments suivants lors de la conception des trous :

- Diamètres standards : les trous sont généralement usinés à l’aide d’une foret quand cela est possible, offrant la meilleure précision pour les diamètres inférieurs à 20 mm. Les tailles de perceuses suivent généralement des fractions d’inch (par exemple, 1/8″, 1/4″) ou des incréments de 0,1 mm pour les trous jusqu’à 10 mm de diamètre, et des incréments de 0,5 mm pour les trous plus grands. Les diamètres non standards seront usinés à l’aide d’une fraise et doivent être traités comme des cavités (voir la règle précédente).

- Profondeurs des trous : à mesure que la profondeur du trou augmente, la difficulté de fabrication augmente également. Nous recommandons de maintenir un rapport diamètre/profondeur entre 1:4 et un maximum de 1:10 pour assurer une bonne manufacturabilité.

- Diamètres minimaux des trous : nos machines CNC peuvent réaliser un diamètre minimum de 2,5 mm (0,100″). Les diamètres inférieurs à cette limite sont considérés comme du micro-usinage et doivent être évités, sauf si cela est absolument nécessaire.

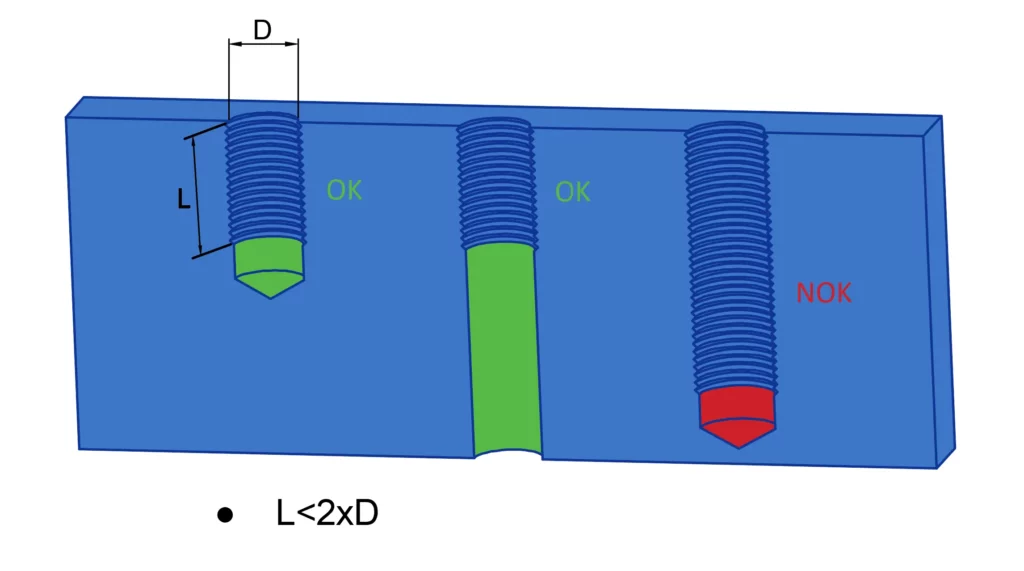

Filetages internes

Il existe plusieurs méthodes pour créer des filetages dans une pièce, comme les tarauds manuels, les tarauds machine ou les fraises à fileter. Chacune de ces méthodes est efficace, mais les concepteurs doivent prendre en compte les recommandations suivantes :

- Préparation du modèle CAO : supprimez les filetages de votre modèle CAO, en ne laissant que le diamètre de perçage. Fournissez un dessin technique détaillé en 2D avec votre modèle 3D, définissant clairement les caractéristiques du taraudage. Cela doit inclure le type de filetage, la taille et la profondeur du trou, ainsi que tout détail supplémentaire, comme les chanfreins d’entrée.

- Longueur de filetage : taraudez uniquement à la longueur nécessaire. Pour les métaux, un filetage dépassant deux fois le diamètre du trou est généralement inutile et peut augmenter les coûts en raison de l’utilisation d’outils spécialisés pour des filetages profonds.

- Choix de la taille du filetage : utilisez la plus grande taille de filetage que la conception permet afin de simplifier la fabrication. Les tarauds de petite taille sont plus susceptibles de se casser. Nous recommandons M6 comme taille standard. Les filetages inférieurs à M2 présentent un risque élevé de casse de l’outil.

- Trous borgnes : prévoyez une longueur non taraudée d’au moins la moitié du diamètre du trou au-delà du filetage, pour permettre le dégagement de l’outil et l’évacuation des copeaux. Un dégagement de perçage n’a pas besoin d’être inclus dans le modèle 3D, mais doit être mentionné comme autorisé dans le dessin technique.

- Spécifications standard : évitez les filetages peu courants ou personnalisés, car ils peuvent nécessiter des outils coûteux ou spécialisés. Préférez les filetages à droite pour les standards UNC et UNF (#2 à 1/2 pouce) ou les filetages métriques allant de M2 à M12, pour une fabrication plus facile.

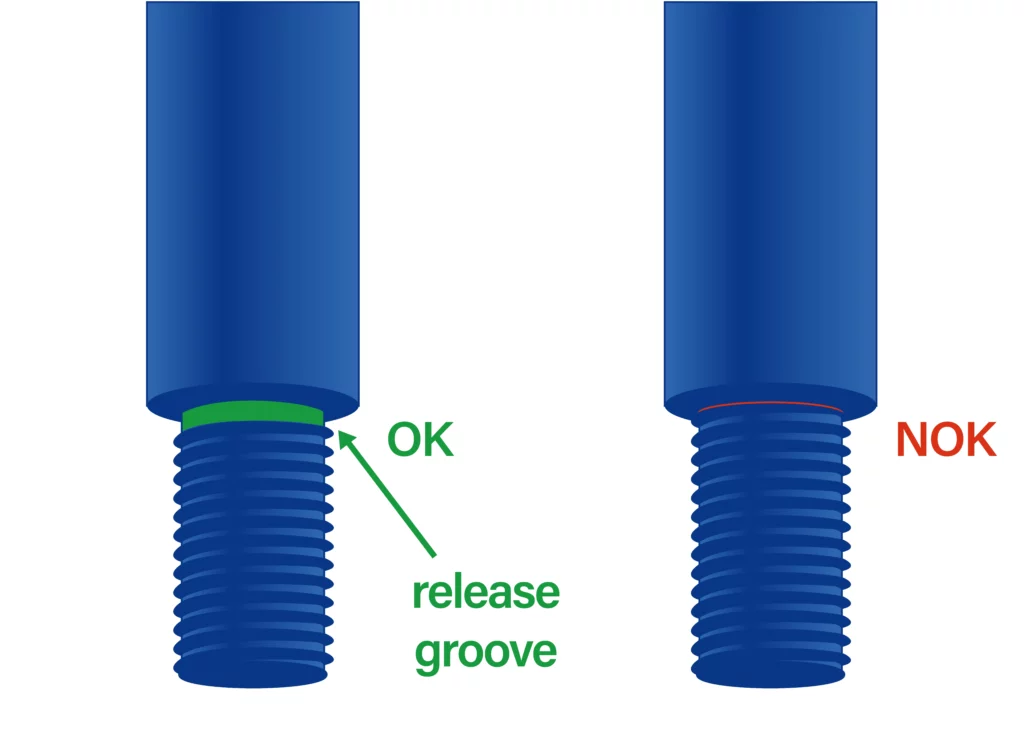

Filetage externe

Les filetages externes peuvent être usinés par fraisage ou par tournage. Lorsque les pièces répondent aux conditions pour le tournage, nous privilégions généralement cette méthode. Le tournage permet aux filetages externes de s’étendre sur la longueur de la pièce, et nous utilisons souvent des outils de filetage spécifique pour définir la taille, la profondeur et la position des filetages en fonction de la géométrie de la pièce.

Les filetages externes fraisés, bien que moins fréquents que les filetages internes, peuvent également être usinés efficacement. Ces filetages sont réalisés en usinant la moitié du diamètre, puis en tournant la pièce de 180 degrés pour usiner les filetages opposés de la même manière. Cette méthode est particulièrement efficace pour les filetages de grande taille ou à pas grossier, et nous pouvons produire des filetages de haute qualité jusqu’à ½ pouce.

Comme pour les filetages internes, les filetages doivent être retirés du modèle CAO et les caractéristiques doivent être données dans un document technique.

Lors de la conception de filetages externes, évitez de terminer les filetages sur un grand diamètre près ou adjacent à un épaulement. Cela permet de faciliter l’usinage.

Texte et gravure usinés

Inclure des marquages dans les conceptions de pièces est généralement à éviter, car cela augmente le temps d’usinage et les coûts. Cependant, si ceux-ci sont essentiels pour votre projet, voici nos conseils pour les dessiner :

- Pour les grands logos et marquages : les formes concaves (gravées) et convexes (en relief) sont acceptables sur la surface.

- Pour les petits logos et marquages : une conception concave (gravée) est préférable. Assurez-vous que la profondeur ne dépasse pas 0,2 mm.

- Recommandation de police : si votre logiciel de conception ne dispose pas d’une police de caractères personnalisée, utilisez une police Sans Serif de taille 20 points. Cette option est économique et largement prise en charge, car de nombreuses machines CNC disposent de préprogrammées pour les polices Sans Serif.

Contre-dépouille

Les contre-dépouilles sont des caractéristiques qui ne peuvent pas être usinées avec des outils standard, quelle que soit l’orientation de la pièce, car les outils de coupe ne peuvent pas accéder à toutes les surfaces. Ces caractéristiques sont difficiles à usiner et nécessitent souvent des outils spécialisés ou plusieurs configurations, comme une machine 5 axes ou de l’électro-érosion. L’optimisation de certains clips ou rainures en contre-dépouille pour éliminer ces formes peut contribuer à réduire les coûts et à obtenir des dimensions plus précises.

Lorsque les contre-dépouilles sont inévitables, suivez ces recommandations :

- Directives de conception : utilisez des largeurs avec des incréments en millimètres entiers ou des fractions de pouce standard. Les conceptions courantes incluent les contre-dépouilles en T et les contre-dépouilles en queue d’aronde.

- Limites des outils : pour des dimensions non standard, des outils de coupe sur mesure doivent être créés. Les outils standard ont généralement une profondeur de coupe d’environ 2 fois leur largeur, ce qui limite la profondeur réalisable.

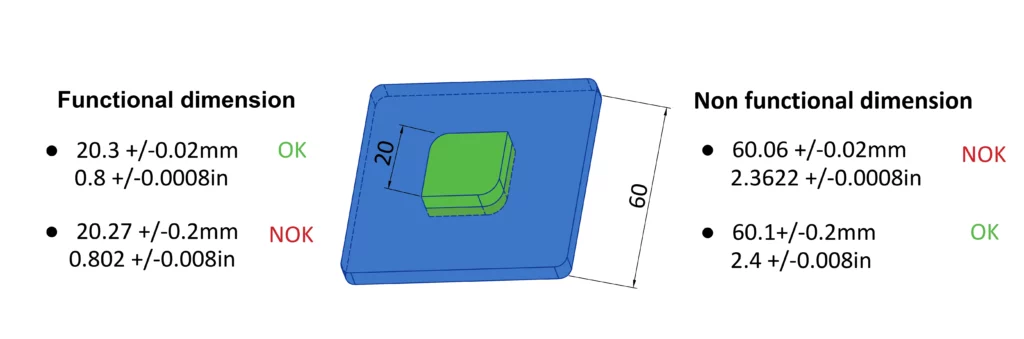

Choisissez les bonnes tolérances

Si les tolérances ne sont pas spécifiées dans votre conception, nous appliquerons par défaut les tolérances standard, qui sont suffisantes pour la plupart des côtes non critiques. Cette approche permet de gagner du temps et de réduire les coûts. Gardez à l’esprit que des tolérances plus strictes augmentent considérablement les coûts, car elles nécessitent plus de temps pour la configuration, l’usinage et le contrôle. Spécifiez des tolérances faibles uniquement lorsque cela est absolument nécessaire et veillez à maintenir une cohérence dans toute votre conception pour réduire le temps d’usinage.

Nos recommandations :

- Fournissez des dessins 2D détaillés : incluez les tolérances dès le début pour faciliter un devis précis et garantir la qualité des composants.

- Réduisez les dimensions précises : évitez de spécifier des dimensions précises avec des tolérances faibles inutiles, car elles sont plus difficiles à atteindre et augmentent les coûts. Tenez compte de la fonction d’assemblage pour limiter la nécessité de telles dimensions.

- Utilisez des dimensions standard : Pour les caractéristiques ou tailles non critiques, utilisez des dimensions normales sans tolérances afin de simplifier le processus et de réduire les coûts.

Choisissez les bons jeux et évitez les erreurs

Un dernier conseil simple, mais essentiel, car nous constatons fréquemment des erreurs dans les assemblages. Généralement, les pièces sont destinées à s’assembler entre elles ou avec d’autres composants. Nous recommandons donc de nous transmettre dès le départ toutes les informations relatives à l’ensemble. Notre département technique analysera les jeux et les éventuelles interférences des pièces assemblées en fonction des données fournies et des fonctionnalités recherchées. Si nécessaire, nous proposerons des optimisations adaptées, en tenant compte des contraintes du processus d’usinage CNC.

Optimisations des coûts pour l’usinage CNC

Comprendre les facteurs qui influencent les coûts de l’usinage CNC est essentiel pour bien gérer les dépenses. Cette section explore les principaux éléments qui impactent les prix de l’usinage CNC et propose des stratégies pour optimiser le coût des pièces usinées.

Qu’est-ce qui influe sur le coût de l’usinage CNC et comment le réduire ?

Plusieurs facteurs clés jouent un rôle crucial dans l’évaluation des coûts de l’usinage CNC :

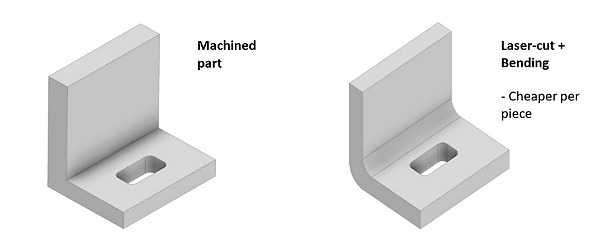

Les coûts d’exploitation des différentes machines CNC varient, certains processus étant plus économiques que d’autres. Par exemple, la découpe laser est souvent la plus rentable, suivie par le tournage CNC, le fraisage 3 axes, le tournage-fraisage, et enfin le fraisage 5 axes, chaque niveau de complexité se traduisant par un coût accru. Les fabricants et concepteurs avisés s’efforcent d’utiliser les machines offrant le meilleur rapport coût-efficacité tout en préservant l’intégrité de la pièce. En choisissant le processus d’usinage le plus approprié, il est possible de trouver un équilibre optimal entre le coût et la complexité des pièces.

Le type de matière première influe significativement sur les coûts d’usinage. Le prix, la disponibilité, et les caractéristiques d’usinage des matériaux varient, influençant directement le coût. Par exemple, les alliages à haute performance sont souvent plus onéreux que les métaux courants, et la disponibilité des matériaux peut aussi jouer un rôle déterminant dans leur prix final.

La complexité de la pièce ou du composant est un élément clé dans la détermination des coûts. Les conceptions avec des caractéristiques compliquées, des tolérances serrées et des géométries avancées nécessitent souvent un outillage spécialisé et des temps d’usinage plus longs, ce qui augmente le coût global.

Le temps d’usinage d’une pièce impacte directement le coût. Il comprend le temps de cycle (temps de coupe réel), le temps de préparation (préparation et changements d’outils), ainsi que l’efficacité globale de la production. La réduction des temps de cycles et l’amélioration de l’efficacité de la préparation peuvent permettre de réduire significativement les coûts.

La sélection et la gestion des machines-outils sont des facteurs de coût essentiels. Cela inclut les coûts d’achat, d’entretien et de remplacement des outils de coupe. La durée de vie des outils et le temps requis pour leur remplacement influent directement sur l’efficacité et les coûts de production.

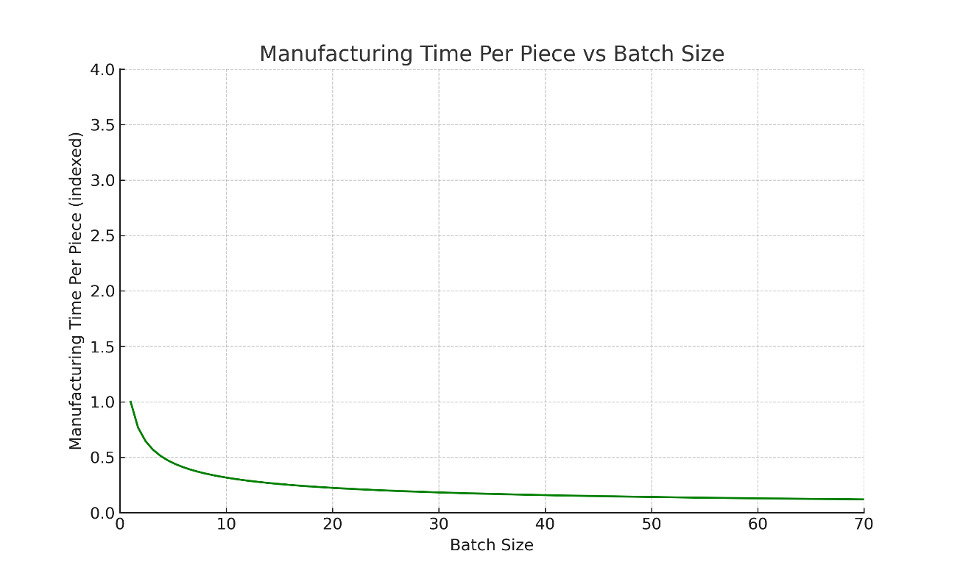

La taille des séries de production joue un rôle important dans les coûts, en raison des économies d’échelle. Des volumes plus importants entraînent généralement une réduction du coût par pièce grâce à la diminution du temps de préparation et à l’amélioration de l’efficacité de la production. En revanche, des lots de petites tailles peuvent augmenter les coûts par pièce en raison des temps de préparation plus longs.

Les coûts liés aux ingénieurs et opérateurs en usinage CNC contribuent significativement aux dépenses globales. Ces coûts comprennent les salaires du personnel qualifié, nécessaire pour la programmation, la configuration et l’exploitation des machines à commande numérique. Les opérations complexes et intensives en main-d’œuvre peuvent entraîner des coûts de main-d’œuvre plus élevés.

Les frais généraux liés à l’usinage CNC, comme les coûts des installations, les services publics, les frais administratifs, le contrôle de la qualité et les inspections, sont également des éléments à prendre en compte dans le coût total. L’optimisation de ces frais est cruciale pour maintenir la compétitivité.

Les coûts liés aux rebuts et aux retouches dues à des erreurs ou à des écarts par rapport aux spécifications sont également importants. Réduire les rebuts en améliorant le contrôle de la qualité, en utilisant des techniques d’usinage de précision et en effectuant des inspections rigoureuses peut considérablement diminuer ces coûts, optimisant ainsi l’ensemble des dépenses liées à l’usinage.

En comprenant et en gérant soigneusement ces facteurs, il est possible d’optimiser l’usinage CNC en termes de rentabilité, tout en maintenant des normes de qualité élevées pour les pièces usinées.

Conclusion

Ce guide vous a présenté l’essentiel de l’usinage CNC, en abordant ses principes fondamentaux, les subtilités de la conception et les considérations de coûts. Nous y avons exploré comment la technologie et l’innovation soutiennent la fabrication moderne, tout en mettant en avant l’importance d’optimiser la conception et d’adopter des stratégies efficaces pour réduire les coûts sans compromettre la qualité.

Chez Protolis, nous nous engageons à fournir des services d’usinage CNC de qualité supérieure. Notre expertise nous permet de fabriquer des pièces de précision qui répondent à vos spécifications. Pour des solutions d’usinage CNC sur mesure, alignées avec les principes présentés dans ce guide, contactez-nous. Nous sommes ici pour donner vie à vos projets d’ingénierie.