Guide de la tôlerie industrielle

Découvrez le potentiel de la tôlerie fine industrielle grâce à notre guide complet. Apprenez comment transformer des feuilles de métal plates en pièces et produits fonctionnels de haute qualité, en intégrant les choix techniques adaptés et les meilleures pratiques de conception. Que vous cherchiez à optimiser l’efficacité, à améliorer la précision ou à réduire les coûts, ce guide vous fournira les connaissances nécessaires pour atteindre des résultats satisfaisants.

Method Type

Jump to page content

Page Content

- Qu’est-ce que la tôlerie industrielle ?

- Les principes de la fabrication en tôlerie industrielle : comment ça marche?

- Techniques de fabrication en tôlerie industrielle

- Évolution de la fabrication de tôles : passé, présent et perspectives d’avenir

- Quelles sont ses limites?

- Métaux pour la fabrication en tôlerie industrielle

- Comment choisir les bons métaux pour la fabrication de tôles ?

- Options de finition de surface pour les pièces fabriquées en tôlerie industrielle

- Quelles sont les applications de la fabrication en tôlerie industrielle ?

- Conseils de conception pour la fabrication en tôlerie industrielle

- Optimisations des coûts pour la fabrication en tôlerie industrielle

- Conclusion

Qu’est-ce que la tôlerie industrielle ?

Figure 1 : Processus de fabrication en tôlerie industrielle

La fabrication en tôlerie industrielle est le processus de transformation de feuilles de métal plates en pièces et produits fonctionnels. Cette technologie implique la découpe, la mise en forme et l’assemblage des plaques de métal, utilisant divers matériaux tels que l’acier, l’aluminium, l’acier inoxydable, le laiton, le cuivre et le zinc. L’épaisseur des tôles varie de 0,15 à 6,25 mm (0,006 à 0,25 in).

Manufacturers utilize diverse techniques to create sheet metal parts. These techniques are chosen based on the Les industriels de la profession emploient différentes techniques pour créer des pièces en tôlerie industrielle, choisies en fonction des spécifications du produit final.

Par exemple, l’emboutissage et la découpe au laser permettent d’obtenir des formes précises et une grande durabilité lors de la production de pièces automobiles. Dans le secteur de la fabrication de conduits de chauffage, de ventilation et de climatisation, les techniques de pliage et de soudage sont utilisées pour créer des structures étanches et robustes.

La tôlerie industrielle est appréciée pour sa capacité à produire des composants durables, convenant aussi bien aux prototypes qu’aux grandes séries. Sa polyvalence en fait un choix privilégié dans diverses industries, allant de l’automobile à l’aérospatiale.

Les principes de la fabrication en tôlerie industrielle : comment ça marche?

Le processus de fabrication se déroule en cinq étapes principales : la conception, la découpe, le formage, l’assemblage et la finition.

Au cours de cette étape, les ingénieurs élaborent des plans avec les caractéristiques techniques détaillées. Ils utilisent des logiciels de CAO tels qu’ AutoCAD et SolidWorks pour concevoir les pièces avec précision et efficacité.

Ensuite, la tôle est découpée. Il est essentiel de s’assurer que les plaques de métal sont correctement dimensionnées pour l’étape suivante. Des méthodes telles que la découpe au laser, le cisaillement et la découpe au jet d’eau sont couramment utilisées pour obtenir des coupes précises. Nous examinerons ces techniques de découpe en détail dans la section suivante.

Cette étape consiste à façonner en forme les tôles découpées par des techniques telles que le pliage, le poinçonnage, le laminage ou l’enroulement. Ces procédés confèrent au métal les différentes formes 3D désirées. Par exemple, le pliage crée des angles et des galbes, tandis que le laminage produit des formes cylindriques.

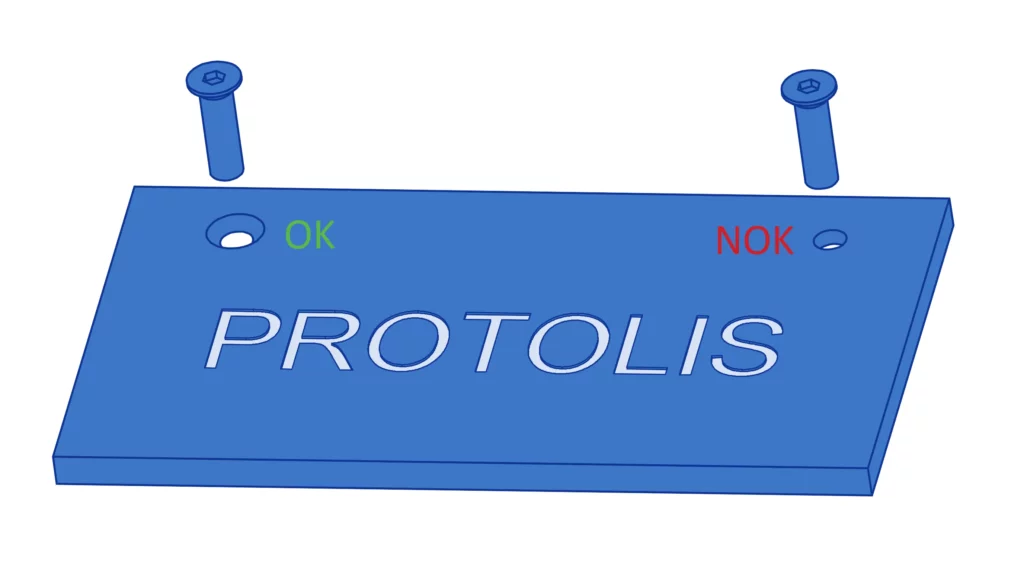

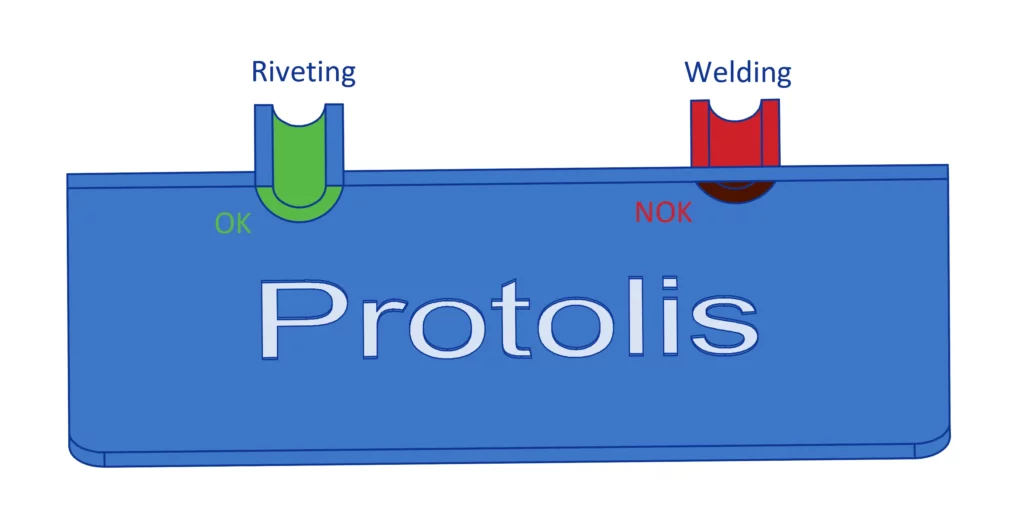

Les différentes pièces sont réunies par rivetage ou soudage, garantissant ainsi la robustesse et la fonctionnalité du produit final. Le rivetage est souvent privilégié pour les pièces devant être démontées ultérieurement, tandis que le soudage assure une liaison permanente et solide.

Cette dernière étape permet que le produit réponde aux critères esthétiques et fonctionnels tout en garantissant sa durabilité. Des procédés tels que la peinture, le revêtement de surface ou le polissage sont utilisés. Par exemple, certains traitements de surface permettent d’améliorer l’apparence visuelle et d’offrir une résistance accrue à la corrosion.

Ce processus complet de fabrication de tôlerie industrielle est essentiel pour créer des pièces de haute qualité. Examinons maintenant chaque technique de fabrication en détail.

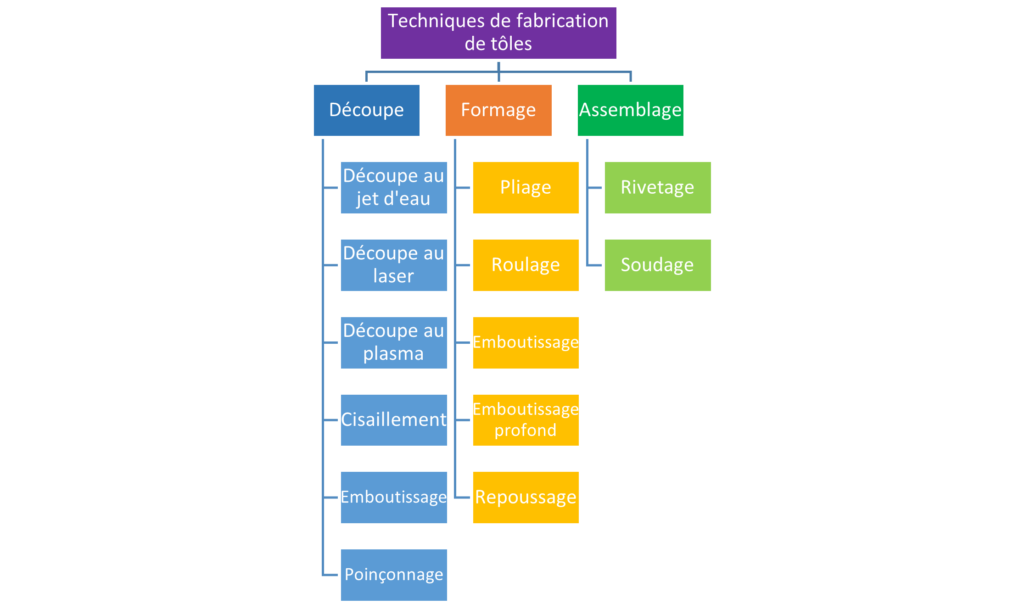

Techniques de fabrication en tôlerie industrielle

La fabrication par tôlerie industrielle repose sur plusieurs techniques permettant de transformer le métal brut. On distingue trois méthodes principales, chacune intégrant des procédés spécifiques pour atteindre le résultat escompté.

1 – La découpe

Le découpage de tôlerie convertit les feuilles métalliques brutes en formes 2D précises. Ce processus s’effectue grâce à diverses techniques, notamment :

- Découpe au jet d’eau

- Découpe au laser

- Découpe au plasma

- Cisaillement

- Emboutissage

- Poinçonnage

La découpe au jet d’eau

Figure 2 : découpe au jet d’eau

La découpe au jet d’eau est une méthode précise qui utilise un jet d’eau à haute pression pour découper les tôles. Fonctionnant à environ 4136 bars (60 000 psi) et à une vitesse d’environ 610 m/s, elle se décline en deux types : la découpe au jet d’eau standard et la découpe au jet d’eau abrasif.

- La découpe au jet d’eau standard est idéale pour les matériaux souples tels que les tissus, le caoutchouc ou les feuilles métalliques.

- La découpe au jet d’eau abrasif, qui incorpore des abrasifs, est conçue pour traiter des matériaux plus durs comme l’acier carbone, l’acier inoxydable, l’aluminium et le cuivre.

Ce procédé permet d’obtenir des états de surface propres, exempts de bavures et de déformations dues à la chaleur. Cependant, les pressions élevées peuvent engendrer des déformations près de la zone de coupe, rendant nécessaire un support adéquat pour le composant traité.

La découpe au laser

Figure 3 : découpe au laser

La découpe au laser est un procédé thermique qui utilise des faisceaux laser pour faire fondre les métaux. Ce processus se divise en deux étapes clés. La première consiste à concentrer un faisceau laser de haute puissance sur la tôle, provoquant la fusion du matériau. Parallèlement, une buse injecte de l’azote ou de l’oxygène qui éjecte l’excès de matériau.

Les machines de découpe laser sont capables de traiter divers métaux, allant de l’acier inoxydable à l’acier doux, avec des épaisseurs variant de 20 mm (0,78 in) à 40 mm (1,6 in), selon la puissance du laser. Les métaux réfléchissants, tels que l’aluminium, présentent des défis supplémentaires, mais les lasers à fibre peuvent efficacement les découper.

Ce procédé est particulièrement adapté aux applications industrielles en raison de sa flexibilité, précision et efficacité. Toutefois, il implique une consommation d’énergie et de gaz élevée, engendrant des coûts d’investissement importants et des exigences rigoureuses en matière de sécurité.

La découpe au plasma

Figure 4 : découpage à l’arc plasma

Le découpage au plasma utilise un flux de gaz ionisé à haute température pour faire fondre et découper le métal. Cette méthode est particulièrement efficace sur les métaux conducteurs d’électricité et permet de traiter des matériaux d’une épaisseur maximale de 50 mm (2 pouces).

Bien qu’il ne soit pas aussi précis que la découpe au laser ou au jet d’eau, le découpage au plasma se distingue par sa rapidité et sa grande reproductibilité. Il facilite également l’automatisation, offrant ainsi une découpe efficace des métaux à haute résistance tout en minimisant l’apport de chaleur. Cependant, il convient de noter que ce procédé consomme une quantité d’énergie importante et peut générer un niveau sonore élevé.

Le cisaillement

Figure 5 : cisaillement dans la fabrication de tôles

Le cisaillage est un procédé qui permet de découper des lignes droites en appliquant une force de cisaillement. Idéal pour les applications à grand volume, il est particulièrement efficace avec des matériaux tendres tels que l’aluminium, l’acier doux et le laiton.

Ce procédé se révèle rentable pour produire rapidement des milliers de pièces. Cependant, il peut entraîner des bavures et des déformations, ce qui le rend moins adapté aux applications nécessitant une finition soignée.

Découpage à l’emporte pièce

Figure 6 : Découpage de la tôle

Cette découpe sépare une pièce de tôle d’une feuille plus grande à l’aide d’un poinçon et d’une matrice. Le poinçon force le métal à se déformer et à se séparer suivant la forme de la matrice, créant ainsi l’emporte-pièce. La tôle restante devient alors un déchet.

Ce procédé est particulièrement rentable pour la production de pièces personnalisées, offrant une grande précision et une répétabilité remarquable. Bien qu’il permette un excellent contrôle dimensionnel, il peut être plus lent et coûteux en termes d’outillage par rapport au poinçonnage.

Le poinçonnage

Figure 7 : Poinçonnage de tôle

Le poinçonnage est un procédé qui permet de créer des formes simples dans la tôle en appliquant une force de cisaillement. Contrairement au découpage à l’emporte pièce, le matériau extrait est considéré comme du rebut, tandis que la tôle restante constitue le composant final. Ce procédé se distingue par sa rapidité et son efficacité pour produire de nombreux trous en un temps réduit.

Les formes standard, telles que les cercles et les carrés, sont couramment poinçonnées, mais des matrices personnalisées permettent également de réaliser des formes complexes. Le poinçonnage garantit des trous nets et précis, sans risque de distorsion thermique, car il ne nécessite pas de chaleur. Cependant, la préparation des jeux de poinçons et de matrices peut être chronophage et nécessite un alignement minutieux.

Chez Protolis, nous proposons toutes les technologies de découpe de tôles mentionnées ci-dessus. Nous pouvons vous accompagner dans la conception de tout découpage pour votre projet de tôle, en garantissant précision et efficacité.

2 – Le formage de la tôle

Le formage de la tôle peut être réalisé par diverses méthodes, notamment :

- Pliage

- Roulage conique

- Emboutissage

- Emboutissage profond

- Repoussage

Le pliage

Figure 8 : Pliage en V d’une tôle

Le pliage consiste à déformer le métal pour lui donner les angles et formes souhaités en appliquant une force. Ce processus est généralement réalisé à l’aide de plieuses. Une plieuse utilise un poinçon et une matrice pour plier la tôle avec précision.

Ce procédé est adapté aux métaux malléables tels que l’acier doux, l’acier à ressort, d’aluminium 5052 et le cuivre, bien que des métaux comme l’aluminium 6061, le laiton, le bronze et le titane puissent poser des défis supplémentaires.

Il existe principalement deux techniques de base pour le pliage de tôle, mais de nombreuses variantes sont utilisées.

Le pliage en V inclut trois sous-types :

- Pliage par le bas : compression de la tôle contre la matrice pour former un angle précis.

- Coinçage : offre une précision supérieure.

- Pliage partiel : contact partiel avec la matrice, plus rapide mais moins précis.

Le pliage en rouleau comprend :

- Pliage en U : similaire au pliage en V, mais avec une matrice en forme de U.

- Pliage rotatif : utilisé pour des pièces sans rayures.

- Pliage par essuyage : pliage ou arrondi des bords de la tôle avec un poinçon.

Ce procédé est rentable pour des productions de faible à moyen volume et permet d’obtenir des pièces présentant d’excellentes propriétés mécaniques. Cependant, le retour élastique peut influencer l’angle de pliage final, nécessitant des ajustements et une attention particulière lors de la phase de conception.

Roulage

Figure 9 : Laminage à froid de la tôle

Le roulage est un procédé de travail des métaux spécialement utilisé pour créer des formes cylindriques dans les tôles. Il consiste à faire passer le métal entre deux ou plusieurs rouleaux présentant un profil spécifique pour déformer la tôle. Le procédé utilise des machines appelées rouleuses.

Ces techniques sont utilisées pour produire une variété de pièces, notamment des cônes pour applications industrielles (par exemple, entonnoirs, composants de machines), des sections coniques pour composants structurels et des éléments décoratifs dans divers secteurs (par exemple, éléments architecturaux, pièces artistiques).

Emboutissage

Figure 10 : Pièce automobile estampée

L’emboutissage des tôles est un procédé de mise en forme à froid qui utilise des presses et des matrices pour façonner les matériaux. Il fonctionne avec divers métaux, notamment l’acier inoxydable, l’acier au carbone, l’aluminium, le laiton et le cuivre. L’emboutissage combine des techniques de découpage et de mise en forme telles que le pliage, le poinçonnage, l’embossage et le gaufrage pour produire rapidement des composants complexes.

Ce procédé est rentable en raison de sa rapidité, de la réduction de la main-d’œuvre et des coûts de maintenance plus bas pour les matrices d’emboutissage. L’automatisation garantit des pièces de qualité constante et élevée, avec une excellente répétabilité. Cependant, le coût élevé des presses et la difficulté de changer les matrices en cours de production sont des inconvénients.

Emboutissage profond

Figure 11 : Tôle réalisé par emboutissage profond

Le emboutissage profond est un procédé de formage des métaux utilisé pour créer des formes creuses et profondes à partir de feuilles métalliques plates, comme des gobelets, des boîtes ou des conteneurs. Le processus consiste à presser une feuille de métal dans une matrice à l’aide d’un poinçon, étirant ainsi le matériau pour obtenir la forme souhaitée sans le casser.

La différence entre emboutissage profond et emboutissage réside dans le fait que l’emboutissage est un terme plus large qui englobe diverses opérations comme le découpage, le poinçonnage, le pliage et le gaufrage, souvent pour des formes plus superficielles.

Repoussage

Figure 12 : Pièce de repoussage

Le repoussage est un procédé de formage des métaux utilisé pour créer des pièces à symétrie axiale en faisant tourner un disque métallique plat (ou ébauche) sur un tour ou une machine de filage. Pendant que l’ébauche tourne, un outil de formage (ou rouleau) exerce une pression sur le métal, le modelant progressivement contre un moule (ou mandrin) pour obtenir la forme désirée, souvent cylindrique ou conique. Ce processus permet de produire des formes complexes et creuses sans soudure.

Despite these benefits, curling can create burrs and material deformations. Proper care and precision are required to minimize these issues. This process is commonly used in metal furniture, automotive parts, and industrial equipment for enhanced safety and strength.

Each method has its advantages and challenges, contributing to the versatility and precision of sheet metal fabrication. With a comprehensive understanding of forming techniques, we can now move towards the assembly process, where individual parts come together to create final products.

3. Assemblage de tôles

Le processus d’assemblage des tôles est crucial pour créer des produits durables et fonctionnels. Cette étape garantit que les pièces individuelles sont solidement fixées, préservant ainsi l’intégrité structurelle et répondant aux spécifications de la conception. Les deux principales méthodes d’assemblage des composants en tôle sont :

- Fixations mécaniques

- Soudage

Fixations mécaniques

Figure 13 : Rivetage de tôle

Les fixations mécaniques, telles que les boulons, les vis et les rivets, permettent d’assembler les pièces de tôle de manière semi-permanente. Le rivetage est une méthode courante qui commence par percer des trous dans les pièces à assembler. Le rivet est ensuite inséré puis sa queue est déformée par écrasement, solidifiant ainsi les pièces ensemble.

Le rivetage peut être effectué selon deux techniques : le rivetage à chaud et le rivetage à froid. Le rivetage à chaud implique l’application de chaleur entre 1000 et 1100 °C aux rivets en acier de plus de 10 mm de diamètre, tandis que le rivetage à froid est adapté aux métaux non ferreux de moins de 10 mm de diamètre. Bien que cette méthode soit efficace et rentable, elle peut ajouter du poids aux composants et affaiblir le métal en raison des trous percés.

Soudage

Figure 14 : Soudage de tôles

La soudure est une méthode d’assemblage des feuilles de métal utilisant la chaleur, la pression, ou une combinaison des deux. Ce procédé fait fondre les métaux de base et intègre souvent un matériau d’apport pour former un joint solide. Plusieurs techniques de soudage sont couramment employées dans la fabrication de tôles :

- Soudure à l’arc (SMAW) : Utilise une électrode pour créer un arc électrique, atteignant des températures supérieures à 3400°C/ 6300 °F. Ce procédé est adapté au soudage à grande vitesse, mais peut endommager les métaux fins en raison des températures élevées.

- Soudage MIG (GMAW) : Emploie un fil-électrode continu et un gaz de protection. Le fil fond pour assembler les métaux, tandis que le gaz protège le bain de soudure. Cette méthode permet d’obtenir rapidement des soudures de haute qualité et peut être automatisée, bien qu’elle ne soit pas idéale pour les métaux épais ou le soudage en extérieur.

- Soudage TIG : Utilise une électrode en tungstène et un gaz inerte pour protéger la zone de soudure. Idéal pour les métaux non ferreux comme l’aluminium, le cuivre et le titane, ce procédé offre un contrôle précis et produit des soudures propres et solides. Cependant, sa complexité nécessite des professionnels qualifiés.

Chaque méthode d’assemblage de la tôle présente des avantages et des applications spécifiques, garantissant que le produit final respecte les normes de résistance et de durabilité.

At Protolis, we utilize state-of-the-art machines for all sheet metal fabrication processes. Our advanced equipment Chez Protolis, nous utilisons des machines de pointe pour tous les processus de fabrication en tôlerie industrielle, assurant ainsi précision et efficacité dans la découpe, le formage et l’assemblage. Que vous ayez besoin de prototypes personnalisés ou d’une production en grande quantité, nous garantissons une qualité et une fiabilité exceptionnelles pour tous vos besoins en matière de fabrication de tôles.

Évolution de la fabrication de tôles : passé, présent et perspectives d’avenir

- Le passé

La fabrication de tôles possède des racines anciennes, remontant à 1400 avant J.-C., lorsque les Égyptiens utilisaient l’or pour créer bijoux et outils. Au Ve siècle avant J.-C., les Grecs et les Romains ont développé des techniques pour fabriquer des armes et des armures. Pendant le Moyen Âge, les forgerons ont perfectionné leur art, produisant armures et composants structurels.

La révolution industrielle du XVIIIe siècle a marqué un tournant décisif avec l’introduction de machines comme les laminoirs et les marteaux à vapeur, qui ont transformé les processus de production des métaux. À la fin du XIXe siècle, les avancées en métallurgie et en ingénierie ont permis la production en masse de pièces en tôle, posant les bases des techniques modernes de fabrication.

- Le présent

Aujourd’hui, la fabrication de tôles est essentielle dans divers secteurs, notamment l’automobile, l’aérospatiale et la construction. Les XXe et XXIe siècles ont vu des avancées technologiques majeures. Les machines à commande numérique par ordinateur (CNC), les découpeuses laser et les systèmes de soudage automatisés ont transformé le secteur, améliorant la précision, l’efficacité et la rapidité.

Les innovations logicielles, telles que la conception assistée par ordinateur (CAO) et la fabrication assistée par ordinateur (FAO), ont optimisé les processus de conception et de production. Parallèlement, la science des matériaux a progressé avec le développement de nouveaux alliages et composites, augmentant les performances et les applications de la tôle.

- Les perspectives d’avenir

L’avenir de la fabrication de tôles s’annonce prometteur grâce aux progrès technologiques continus. La fabrication additive, ou impression 3D, devrait compléter les méthodes traditionnelles, permettant des conceptions complexes tout en réduisant le gaspillage de matériaux. La robotique et l’automatisation amélioreront encore la précision et la productivité, tandis que l’intelligence artificielle (IA) et l’apprentissage automatique optimisent les processus et la maintenance prédictive.

Les pratiques durables gagneront également en importance, avec un accent croissant sur le recyclage et l’utilisation de matériaux respectueux de l’environnement. À mesure que les industries évoluent, la fabrication de tôles s’adapte pour répondre aux exigences des nouvelles applications et innovations, garantissant ainsi sa pertinence et sa croissance continue.

Quels sont les avantages de la fabrication en tôlerie industrielle ?

La fabrication en tôlerie industrielle présente de nombreux avantages, ce qui en fait une méthode privilégiée dans diverses industries. Ce processus transforme les tôles brutes en produits fonctionnels avec précision et efficacité.

Les pièces en tôle sont reconnues pour leur solidité et leur longévité. Les métaux comme l’acier, l’aluminium et le titane résistent à la corrosion, à la chaleur et aux intempéries, ce qui les rend idéaux pour des composants robustes capables de supporter des environnements difficiles. Par exemple, l’acier inoxydable, grâce à sa teneur en chrome, forme une couche passive qui prévient la rouille, réduisant ainsi la nécessité de remplacements fréquents.

La fabrication de tôles est extrêmement polyvalente, permettant de créer une vaste gamme de produits. Elle englobe divers processus évoqués précédemment, ce qui permet de produire des petites pièces de précision aux composants structurels importants. La capacité de travailler avec différents métaux, notamment l’acier, l’aluminium, le cuivre et le laiton, renforce cette adaptabilité. L’aluminium, par exemple, est léger et malléable, idéal pour des applications dans l’automobile et l’aérospatiale.

Les techniques modernes de fabrication de tôles offrent une grande précision. Les machines à commande numérique, les découpeuses laser et les logiciels de CAO/FAO garantissent que les pièces sont fabriquées selon des spécifications exactes. Cette précision est essentielle dans des secteurs comme l’aérospatiale et la fabrication d’appareils médicaux, où les tolérances doivent être extrêmement serrées.

La fabrication de tôles est rentable, surtout pour les grandes séries. Les procédés tels que l’estampage et le poinçonnage sont efficaces et minimisent le gaspillage de matériaux. De plus, la durabilité des pièces en tôle réduit les coûts d’entretien et de remplacement. L’utilisation de machines automatisées, comme les CNC et les robots soudeurs, augmente la vitesse de production et réduit les coûts de main-d’œuvre.

La personnalisation est un autre atout majeur de la fabrication de tôles. Les fabricants peuvent adapter les conceptions pour répondre à des exigences spécifiques, offrant ainsi une flexibilité dans la production. L’outillage et les matrices sur mesure permettent d’obtenir des formes uniques et des conceptions complexes, particulièrement utiles dans les secteurs de l’automobile et de l’architecture, où des composants sur mesure sont souvent nécessaires.

La fabrication de tôles est également respectueuse de l’environnement. Les métaux comme l’acier et l’aluminium sont recyclables, réduisant les déchets et préservant les ressources naturelles. Le processus de fabrication peut être optimisé pour minimiser la consommation d’énergie et les émissions, et des techniques avancées comme la découpe au jet d’eau et au laser permettent d’améliorer l’utilisation des matériaux.

En résumé, la fabrication en tôlerie industrielle offre des avantages tels que durabilité, polyvalence, précision, rentabilité, personnalisation et respect de l’environnement, en faisant un processus essentiel dans l’industrie moderne.

Quelles sont ses limites?

Bien que la fabrication en tôlerie industrielle présente de nombreux avantages, elle comporte également des limites qui peuvent influencer son application dans diverses industries. Comprendre ces limites est essentiel pour prendre des décisions éclairées en matière de fabrication.

● Coûts initiaux élevés

L’un des principaux inconvénients est le coût initial élevé de mise en place d’une installation de fabrication. L’acquisition de machines comme les machines de découpe laser et les presses plieuses nécessite un investissement considérable.

De plus, le coût de l’outillage, notamment les matrices personnalisées, peut être élevé, représentant un obstacle pour les petites entreprises et start-ups.

● Limitations des matières

Tous les matériaux ne sont pas adaptés à la fabrication de tôles. Les métaux très fragiles, comme la fonte, ou ceux peu malléables, comme certaines qualités d’aluminium, peuvent se fissurer ou se briser durant le pliage.

Certains matériaux, comme le titane, nécessitent également des équipements spécialisés, limitant ainsi la variété des matériaux utilisables.

● Complexité des dessins et modèles

Bien que la fabrication de tôles permette de créer des formes complexes, des limites subsistent concernant le niveau de détail qui peut être atteint. Des conceptions très détaillées peuvent nécessiter des machines avancées et coûteuses, et obtenir des tolérances précises peut s’avérer difficile en raison du retour élastique dans les processus de pliage.

● Contraintes d’épaisseur

Le processus de fabrication des tôles est généralement limité à une certaine épaisseur de matériaux. Les tôles très fines peuvent être difficiles à manipuler et risquent de se déformer, tandis que les tôles très épaisses nécessitent des machines puissantes et peuvent être compliquées à former. Cela limite les applications, en particulier dans des secteurs ayant besoin de composants extrêmement fins ou épais.

● Temps de production prolongés

Le processus de fabrication peut impliquer des délais plus longs, surtout pour les pièces complexes, car plusieurs étapes comme le découpage, le pliage et l’assemblage sont souvent nécessaires. Les exigences de précision peuvent également rallonger le temps de fabrication, ce qui peut être problématique pour les projets ayant des délais serrés.

En résumé, malgré ses nombreux atouts, la fabrication en tôlerie industrielle présente des limites, notamment des coûts initiaux élevés, des contraintes matérielles, la complexité des designs, des limitations d’épaisseur et des temps de production plus longs.

| Processus de fabrication de la tôlerie industrielle | |

| Avantages | Limites |

| Durabilité – Les pièces en tôle sont solides et durables, elles peuvent résister à la corrosion, à la chaleur et aux intempéries. | Coûts initiaux élevés – La mise en place d’une installation de fabrication nécessite un investissement important en machines et en outillage. |

| Polyvalence – Prise en charge de divers processus tels que la découpe, le pliage, le laminage, l’emboutissage et le soudage. | Limites des matériaux – Tous les matériaux ne conviennent pas ; certains peuvent se fissurer ou se casser pendant la fabrication. |

| Précision et exactitude – Les machines à commande numérique et les logiciels de CAO/FAO garantissent une précision et une cohérence élevées. | Complexité des dessins – Les dessins extrêmement complexes nécessitent des machines perfectionnées et coûteuses. |

| Rentabilité – Des processus efficaces minimisent le gaspillage de matériaux et réduisent les coûts de main-d’œuvre. | Contraintes d’épaisseur – Difficultés à manipuler des feuilles très fines ou très épaisses, nécessitant des machines spécialisées. |

| Personnalisation – Permet des conceptions sur mesure et des ajustements rapides, ce qui est utile pour les composants sur mesure. | Des temps de production plus longs – Les pièces complexes nécessitent de multiples étapes, ce qui allonge les temps de production. |

| Durabilité – Les métaux sont recyclables et des techniques avancées permettent de réduire les déchets et d’améliorer l’utilisation des matériaux. | |

Comprendre les avantages et les limites de la fabrication en tôlerie industrielle vous permettra de prendre des décisions éclairées tout au long du processus.

Métaux pour la fabrication en tôlerie industrielle

La fabrication utilise une variété de métaux, chacun sélectionné pour ses propriétés uniques et son adéquation à des applications spécifiques. Parmi les métaux courants, on trouve l’acier, l’aluminium, le cuivre, le laiton et le titane.

Le choix du métal dépend des exigences du projet, telles que la durabilité, le poids et les conditions environnementales. Cette diversité offre une flexibilité dans la conception, rendant la fabrication en tôlerie industrielle un processus de fabrication polyvalent dans de nombreuses industries.

Aluminium

Aluminum is a popular choice in sheet metal fabrication due to its excellent formability and lightweight nature. It hL’aluminium est prisé pour sa légèreté et sa formabilité exceptionnelle. Sa température de fusion est d’environ 660°C (1220°F) et sa densité de 2,7 g/cm³. Les alliages comme le 5052 et le 6061 équilibrent résistance et flexibilité.

Avec une dureté variant de 30 à 95 HB et une résistance à la traction de 70 à 700 MPa. Sa résistance à la corrosion en fait un choix idéal pour des environnements humides et chimiques.

Cuivre

Le cuivre, reconnu pour son excellente conductivité, est idéal pour les applications électriques et thermiques. Avec une température de fusion d’environ 1085°C (1985°F) et une densité de 8,96 g/cm³, il présente une dureté de 35 à 110 HB et une résistance à la traction de 200 à 400 MPa. Sa malléabilité permet de réaliser des formes complexes, le rendant indispensable pour le câblage électrique et d’autres composants électroniques.

Acier

L’acier est largement utilisé en raison de sa polyvalence et de sa robustesse. Sa température de fusion est d’environ 1370°C (2500°F) et sa densité de 7,85 g/cm³. Les alliages comme l’A36 et l’A572 offrent une résistance à la traction de 250 à 700 MPa, et une dureté de 120 à 200 HB. Sa grande durabilité le rend adapté aux applications de construction, d’automobile et de machinerie lourde.

Acier inoxydable

L’acier inoxydable combine résistance à la corrosion et solidité, ce qui le rend idéal pour des environnements exigeants. Sa température de fusion est d’environ 1400°C (2550°F) et sa densité de 8,0 g/cm³. Les alliages comme le 304 et le 316 sont prisés pour leurs propriétés mécaniques et leur résistance à la rouille, avec une dureté variant de 150 à 600 HB et une résistance à la traction de 515 à 1035 MPa.

Laiton

Le laiton, un alliage de cuivre et de zinc, est apprécié pour sa facilité d’usinage et sa résistance à la corrosion. Avec une température de fusion d’environ 930°C (1710°F) et une densité de 8,4 g/cm³, il présente une dureté de 50 à 100 HB et une résistance à la traction de 200 à 500 MPa. Sa formabilité et son esthétique en font un matériau idéal pour des objets décoratifs et des applications nécessitant une faible friction.

Titane

Le titane offre un rapport poids/résistance exceptionnel et une grande résistance à la corrosion. Sa température de fusion est d’environ 1668°C (3034°F) et sa densité de 4,5 g/cm³. Les alliages comme le grade 2 et le grade 5 (Ti-6Al-4V) sont couramment utilisés, offrant une résistance à la traction de 240 à 1100 MPa. Bien que sa formabilité soit plus faible, ses propriétés en font un choix privilégié pour des applications de haute performance.

Magnésium

Le magnésium est le métal structurel le plus léger, avec une température de fusion d’environ 650°C (1202°F) et une densité de 1,74 g/cm³. Les alliages comme l’AZ31 et l’AZ61 sont appréciés pour leur excellente aptitude au formage, avec une résistance à la traction variant de 150 à 300 MPa. Sa légèreté le rend idéal pour des applications où la réduction de poids est cruciale, comme dans l’aérospatiale et l’automobile.

| Matériau | Alliages | Propriétés | Point de fusion | Dureté (HB) | Résistance à la traction (MPa) | Prix |

| Aluminium | 5052, 6061 | Léger, résistant à la corrosion | 660°C | 30-95 | 70-700 | $$ |

| Cuivre | C110, C101 | Excellente conductivité, malléable | 1085°C | 35-110 | 200-400 | $$$$ |

| Acier | A36, A572 | Polyvalent, solide | 1370°C | 120-200 | 250-700 | $ |

| Acier inoxydable | 304, 316 | Résistant à la corrosion, solide | 1400°C | 150-600 | 515-1035 | $$$ |

| Laiton | C260, C268 | Usinable, résistant à la corrosion | 930°C | 50-100 | 200-500 | $$$ |

| Titane | Grade 2, Grade 5 (Ti-6Al-4V) | Rapport résistance/poids élevé, résistance à la corrosion | 1668°C | 150-400 | 240-1100 | $$$$ |

| Magnésium | AZ31, AZ61 | Léger, excellent rapport résistance/poids | 650°C | 30-100 | 150-300 | $$ |

Nos experts chez Protolis sont spécialisés dans la fabrication de composants en tôle à partir de divers métaux, en exploitant les propriétés uniques de chacun pour répondre aux besoins spécifiques de chaque client.

Comment choisir les bons métaux pour la fabrication de tôles ?

Le choix du métal approprié pour la fabrication en tôlerie industrielle est crucial pour garantir la performance, la durabilité et la rentabilité du produit final. Plusieurs facteurs doivent être pris en compte pour prendre une décision éclairée.

Ductilité

Figure 15 : ductilité des matériaux utilisés dans la fabrication en tôlerie industrielle

La ductilité est la capacité d’un métal à se déformer sous l’effet d’une contrainte de traction sans rompre. Une ductilité élevée est essentielle lors des processus de pliage, de laminage et d’emboutissage, où le matériau subit d’importantes déformations.

- Les alliages d’acier inoxydable tels que 304 et 316 sont réputés pour leur excellente ductilité, les rendant idéaux pour des applications nécessitant des formes complexes et des conceptions élaborées. De même, les alliages de cuivre, tels que C110 et C101, offrent une bonne ductilité et sont appropriés pour le formage et le cintrage de composants électriques et d’articles décoratifs.

Résistance à la traction

Figure 16 : comparaison de la résistance à la traction des métaux utilisés pour la fabrication en tôlerie industrielle.

La résistance du métaux est un facteur critique, surtout dans les applications où le composant doit supporter des charges ou des contraintes importantes. La résistance à la traction et la dureté sont des indicateurs clés de la résistance d’un matériau.

- Les alliages de titane, comme le grade 5 (Ti-6Al-4V), offrent une résistance exceptionnelle, utilisés dans les applications aérospatiales et médicales où des performances élevées sont essentielles. Les alliages d’acier inoxydable, tels que 304 et 316, présentent un rapport résistance/poids élevé, les rendant adaptés aux applications structurelles et aux environnements exigeant des matériaux robustes. Pour des applications générales, les alliages d’acier comme A36 et A572 fournissent un bon équilibre entre résistance et coût.

Résistance à la corrosion

La résistance à la corrosion est indispensable pour les composants exposés à des environnements difficiles, à l’humidité ou à des produits chimiques. Les matériaux dotés d’une résistance élevée à la corrosion garantissent la longévité et réduisent les coûts de maintenance.

- L’acier inoxydable, en particulier les alliages 304 et 316, est célèbre pour sa résistance à la corrosion, idéal pour les applications marines, médicales et alimentaires. Les alliages d’aluminium, comme le 5052, offrent également une bonne résistance à la corrosion et conviennent aux environnements extérieurs et marins. Les alliages de laiton, comme C260 et C268, sont préférés pour les applications décoratives et la plomberie en raison de leur résistance au ternissement et à la corrosion.

Impact sur l’environnement

Il est de plus en plus crucial de considérer l’impact environnemental lors de la sélection des métaux. L’utilisation de métaux durables peut réduire l’empreinte écologique des projets de fabrication. L’aluminium et l’acier sont hautement recyclables, ce qui en fait des choix respectueux de l’environnement. L’utilisation de métaux recyclés réduit la consommation d’énergie et les émissions de gaz à effet de serre par rapport au traitement des matières premières.

De plus, choisir des procédés qui minimisent les déchets et optimisent l’utilisation des matériaux, comme la découpe au laser et le formage de précision, contribue à la durabilité. Les alliages de magnésium, comme AZ31, offrent une alternative légère avec un impact environnemental moindre grâce à leur abondance et leur recyclabilité.

Budget et calcul des coûts

Les contraintes budgétaires et les considérations de coût jouent un rôle important dans la sélection des matières. Le coût des métaux, de l’outillage et de la transformation doit s’aligner sur les limites financières du projet.

- L’acier est souvent l’option la plus rentable pour les projets de grande envergure en raison de son faible coût et de sa disponibilité. L’aluminium présente un équilibre entre coût et performance, adapté aux budgets de milieu de gamme. Les matériaux à haute performance, tels que le titane et l’acier inoxydable, sont plus coûteux mais nécessaires pour des applications spécifiques exigeant des propriétés supérieures. Le laiton et le cuivre, bien que plus coûteux, sont choisis pour leurs propriétés esthétiques et conductrices dans des applications spécialisées.

Le choix du métal approprié pour la fabrication en tôlerie industrielle implique une évaluation détaillée de tous les facteurs mentionnés. En tenant compte de ces éléments, les fabricants peuvent garantir la qualité de leurs projets.

Options de finition de surface pour les pièces fabriquées en tôlerie industrielle

La finition de surface améliore la durabilité, l’apparence et la fonctionnalité des pièces fabriquées en tôle. Différentes techniques de finition protègent contre la corrosion, améliorent la résistance à l’abrasion et ajoutent une valeur esthétique.

Finition “brut”

Figure 17 : finition brut

L’expression « brut » désigne l’état naturel de la tôle après fabrication, sans traitement de surface supplémentaire. Cette option est économique et convient aux pièces dont l’aspect esthétique n’est pas essentiel. La surface conserve l’apparence du métal, y compris les marques dues aux processus d’usinage et de formage. Cependant, elle offre une protection minimale contre la corrosion et l’abrasion. Les métaux comme l’aluminium et l’acier inoxydable sont souvent utilisés « tels quels » en raison de leur résistance naturelle à la corrosion. Cette finition est adaptée aux composants internes ou aux pièces qui subiront ultérieurement d’autres traitements, tels que la peinture ou un revêtement de surface.

Peinture poudre

Figure 19 : peinture poudre

La peinture poudre offre une finition robuste et une excellente résistance à l’abrasion. La surface doit être prétraitée pour garantir une bonne adhérence et résistance à la corrosion. Ce procédé consiste à appliquer un matériau en poudre et à le durcir à chaud pour former une couche dure et protectrice.

L’épaisseur du revêtement varie de 70 à 150 μm, plus épaisse que la peinture traditionnelle. La peinture en poudre est disponible dans une variété de couleurs et de textures, ce qui améliore l’attrait visuel des pièces. Cependant, des éclats ou une couverture incomplète peuvent entraîner de la corrosion.

Passivation

Figure 21 : passivation de l’acier

Ce processus crée une fine couche d’oxyde transparente sur la surface du métal, offrant une bonne résistance à la corrosion. Il élimine le fer libre de la surface, renforçant ainsi ses qualités protectrices. La passivation n’altère pas la durabilité ou la résistance à l’abrasion du métal, ce qui la rend appropriée pour les pièces en acier nécessitant une protection supplémentaire contre la corrosion sans compromettre leurs propriétés physiques.

Placage de zinc

Figure 22 : zincage

Cette technique consiste à appliquer un revêtement de zinc qui sert de barrière physique et d’anode sacrificielle, protégeant le métal sous-jacent de la corrosion. L’épaisseur du revêtement varie de 5 à 25 μm. Cette méthode est idéale pour les pièces avec des surfaces détaillées, mais elle n’est pas adaptée aux applications lourdes.

Le zingage offre une forte résistance à l’abrasion et peut supporter des dommages mineurs tout en restant résistant à la corrosion. Il est souvent utilisé comme sous-couche pour d’autres finitions, bien qu’une mauvaise adhérence puisse se produire.

Trempage galvanisé

Figure 23 : galvanisation à chaud

Le trempage galvanisé permet d’obtenir une épaisse couche de zinc, agissant comme une anode sacrificielle et une barrière contre la corrosion. L’épaisseur du revêtement peut être ajustée ; les couches plus épaisses offrent plus de protection, mais peuvent être sujettes à l’écaillage au-delà de 254 μm.

Cette finition est idéale pour les environnements difficiles en raison de sa durabilité et de sa bonne résistance à l’abrasion. Le trempage galvanisé offre une excellente longévité, mais les dommages à la surface peuvent entraîner la corrosion.

Anodisation

Figure 24 : anodisation de la tôle

L’anodisation renforce la résistance à la corrosion et crée une finition dure et résistante à l’usure. Ce procédé est courant dans les environnements marins en raison de sa remarquable résistance à l’eau salée. L’épaisseur du revêtement varie de 0,5 à 150 μm, ce qui le rend adapté aux pièces qui entrent fréquemment en contact avec d’autres matériaux. L’anodisation protège non seulement le métal, mais améliore également ses qualités esthétiques, avec des options de couleurs variées. L’anodisation est principalement utilisé pour l’aluminium

Chaque option de finition de surface présente des avantages uniques, améliorant les performances et l’apparence des pièces fabriquées en tôle. Le choix de la bonne finition dépend des exigences spécifiques de l’application, des conditions environnementales et des résultats esthétiques souhaités.

Normes de finition de surface pour la fabrication de tôles

Les classes de finition de surface pour la fabrication de tôles déterminent la qualité, le coût et l’aptitude à l’emploi des pièces. Il existe trois classes principales :

Classe A

Il s’agit d’une finition cosmétique, exempte d’imperfections de surface ou de marques d’emboutissage. Cette finition est généralement utilisée pour les pièces visibles, telles que les appareils médicaux et les produits alimentaires. Elle nécessite un polissage minutieux et constitue l’option la plus coûteuse, offrant un aspect lisse et de haute qualité, idéal pour les pièces qui doivent être esthétiques et sans défaut.

Classe B

Cette finition standard tolère certaines imperfections de surface, y compris les marques de pressage. Elle est généralement utilisée pour les pièces qui seront plaquées ou peintes. Cette classe est subdivisée en :

- B-1 : finition standard avec une finition linéaire à grain léger réalisée par un polissage mécanique minutieux ou des procédés abrasifs très fins.

- B-2 : finition par ponçage (DA) ou orbital avec élimination de toutes les arêtes vives.

- B-3 : finition par vibration pour les petites pièces.

Les finitions de la classe B sont plus économiques que celles de la classe A et conviennent aux pièces fonctionnelles mais pas nécessairement visibles.

Classe C

La classe C est la finition par défaut dans la plupart des ateliers de tôlerie. Il s’agit d’une finition primaire, suffisamment lisse pour être manipulée sans être coupée, mais présentant des imperfections de surface visibles et des marques de presse. Elle est souvent utilisée pour les pièces qui seront traitées ultérieurement par peinture ou revêtement en poudre, car ces traitements peuvent couvrir les imperfections. Cette finition est la moins coûteuse et convient aux composants internes ou aux applications non esthétiques.

La compréhension de ces classes permet de sélectionner la finition en fonction des exigences de l’utilisation finale et du budget.

Quelles sont les applications de la fabrication en tôlerie industrielle ?

Figure 25 : Pièces fabriquées en tôlerie industrielle

La fabrication en tôlerie industrielle est essentielle dans de nombreuses industries en raison de sa polyvalence, de sa précision et de sa durabilité. Voici quelques applications importantes et les pièces spécifiques fabriquées pour chaque secteur.

Automobile

L’industrie automobile recourt largement à la fabrication en tôlerie industrielle pour divers composants. Les pièces fabriquées comprennent les panneaux de carrosserie, les châssis, les systèmes d’échappement et les supports. Ces pièces nécessitent une grande précision et durabilité pour garantir sécurité et performances. Des matériaux comme l’aluminium et l’acier à haute résistance sont couramment utilisés pour leurs propriétés de légèreté et de robustesse. Des techniques avancées comme l’emboutissage, la découpe au laser et le soudage sont employées pour produire efficacement des formes et structures complexes.

Aérospatiale

Dans l’aérospatiale, la fabrication en tôlerie industrielle est cruciale pour produire des composants à la fois légers et résistants. Les pièces telles que les panneaux de fuselage, les structures des ailes, les composants des moteurs et les supports sont fabriquées à partir de matériaux à haute performance, comme le titane et les alliages d’aluminium. Les normes rigoureuses de qualité et de précision exigent des techniques avancées, comme l’usinage CNC, l’hydroformage et le fraisage chimique. Ces méthodes garantissent la production de pièces répondant aux exigences strictes des applications aérospatiales, notamment en matière de rapport poids/résistance élevé et de résistance aux conditions extrêmes.

Construction

L’industrie de la construction utilise la fabrication en tôlerie industrielle pour des éléments structurels et architecturaux. Les pièces couramment fabriquées comprennent les conduits de chauffage, de ventilation et de climatisation, les toitures, les gouttières, les panneaux muraux et les poutres structurelles. Les matériaux comme l’acier galvanisé, l’aluminium et l’acier inoxydable sont privilégiés pour leur résistance à la corrosion et leur solidité. Les procédés tels que le profilage, le soudage et le découpage au plasma permettent de produire des éléments durables et résistants aux intempéries. La polyvalence de la tôle permet d’obtenir des conceptions personnalisées et des détails complexes, essentiels pour les projets architecturaux modernes.

Électronique

La fabrication en tôlerie industrielle est essentielle dans l’industrie électronique pour créer des boîtiers, des châssis, des supports et des dissipateurs thermiques. Ces pièces nécessitent une grande précision et une excellente conductivité et sont souvent fabriquées à partir de matériaux comme l’aluminium et le cuivre. Des techniques telles que le poinçonnage, le pliage et l’anodisation permettent de fabriquer des pièces qui assurent un blindage efficace, une dissipation de la chaleur et un soutien structurel pour les appareils électroniques. La production de modèles complexes et personnalisés est cruciale dans ce secteur pour accueillir divers composants et assemblages électroniques.

Médical

L’industrie médicale fait appel à la fabrication en tôlerie industrielle pour produire des équipements et composants répondant à des normes strictes d’hygiène et de sécurité. Les pièces fabriquées comprennent des instruments chirurgicaux, des boîtiers d’appareils médicaux, des cadres de lits d’hôpitaux et des boîtiers d’appareils de diagnostic. L’acier inoxydable et le titane sont couramment utilisés pour leur biocompatibilité, leur résistance à la corrosion et leur facilité de stérilisation. Des techniques de précision comme la découpe au laser, le soudage TIG et la passivation garantissent la production de composants médicaux de haute qualité, sûrs et fiables.

Industrie

La fabrication en tôlerie industrielle est essentielle pour la fabrication de machines et d’équipements industriels. Les châssis de machines, les boîtiers, les panneaux et les supports sont fabriqués pour résister à une utilisation intensive et à des environnements difficiles. Des matériaux tels que l’acier doux, l’acier inoxydable et l’aluminium sont utilisés pour leur durabilité et leur usinabilité. Les procédés de fabrication des métaux, comme le pliage, le soudage et le revêtement par poudre, permettent de produire des composants robustes et durables. La personnalisation et la précision sont essentielles pour garantir que les pièces fabriquées répondent aux exigences spécifiques des applications industrielles.

Chez Protolis, nous offrons des services de fabrication en tôlerie industrielle à toutes les industries mentionnées ci-dessus. Nous sommes spécialisés dans la création de pièces sur mesure, adaptées à vos besoins, et nous garantissons la qualité, la précision et la fiabilité de chaque projet.

Conseils de conception pour la fabrication en tôlerie industrielle

Il est essentiel de comprendre et d’appliquer les meilleures pratiques de conception pour une fabrication efficace. Nous examinerons ici les meilleures pratiques de conception pour mener à bien les opérations de découpe, de pliage et d’assemblage.

1) Épaisseur de paroi uniforme

Le facteur clé pour les pièces en tôle est de garantir une constance de l’épaisseur des parois. Si certaines caractéristiques nécessitent des variations d’épaisseur, l’utilisation de procédés tels que le soudage ou le rivetage peut être une solution plus économique pour les zones nécessitant une épaisseur accrue.

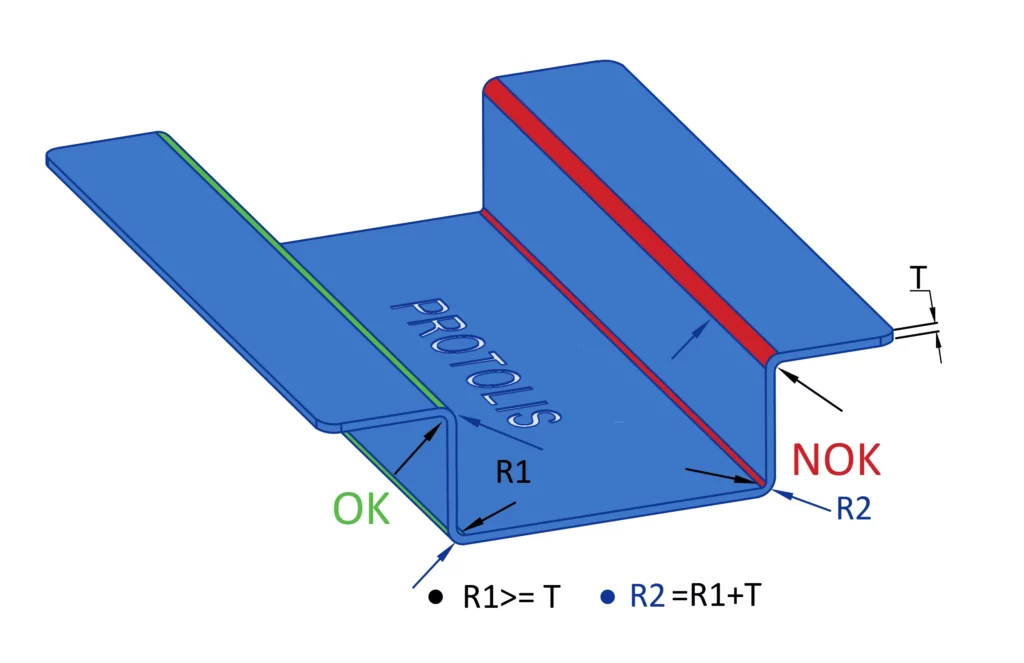

2) Rayon de pliage

Lors du processus de pliage des pièces en tôle, les contraintes ont tendance à se concentrer dans les zones d’angle, augmentant le risque de fissures ou de cassures.

Il est recommandé que le rayon de pliage intérieur soit égal ou supérieur à l’épaisseur de la tôle, le rayon extérieur s’ajuste naturellement en fonction du rayon intérieur optimisé additionné à l’épaisseur du matériau.

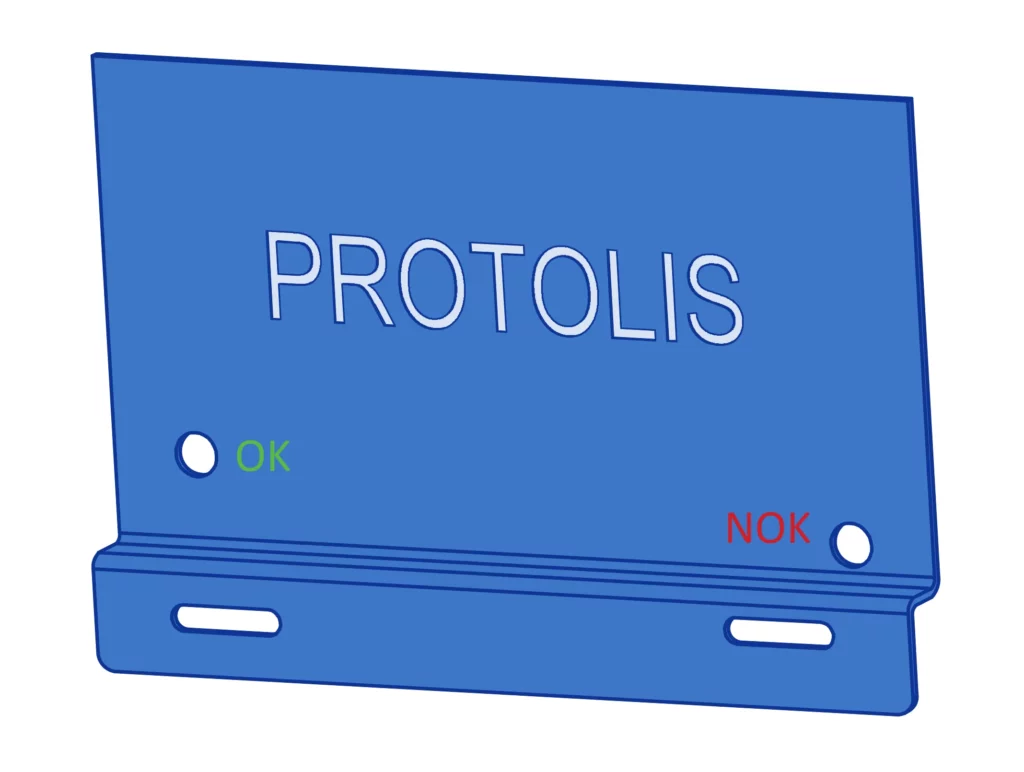

3) Trous et fentes

Pour éviter les risques de déformation, de bombage, de fissures ou de cassure au niveau des trous ronds ou des fentes situés près du pli d’une pièce en tôle, la distance entre les trous et le pli doit être supérieure ou égale à au moins deux fois l’épaisseur de la tôle.

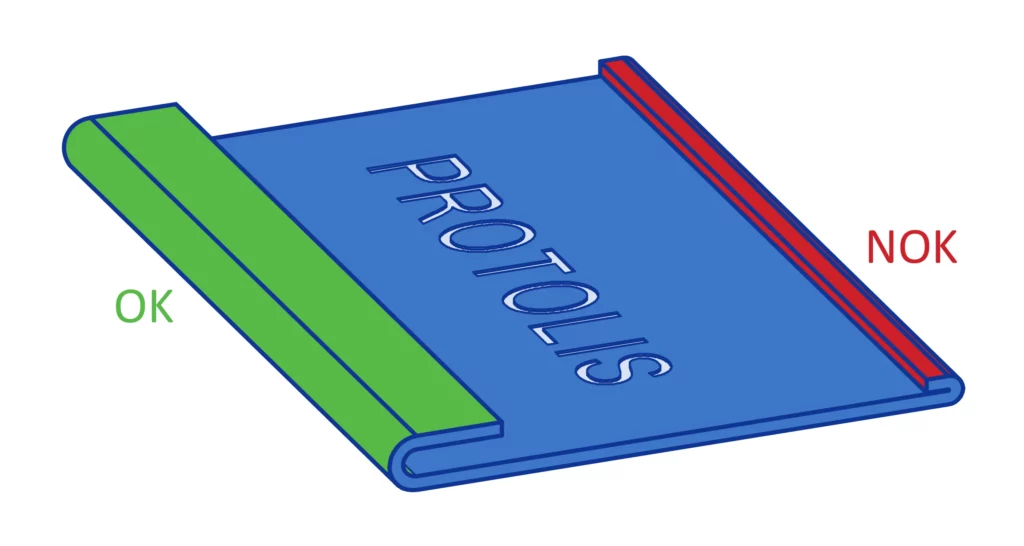

4) Ourlets et boucles

Pour renforcer les bords des pièces en tôle et éviter les bords faibles ou tranchants, les bords peuvent être conçus à l’aide d’un processus de bouclage.

Le rayon intérieur de l’ourlet doit être au moins égal à l’épaisseur du matériau, et la dimension du bord plat doit être au moins quatre fois l’épaisseur du matériau.

5) Les encoches et les languettes

Les encoches et les languettes figurent parmi les formes les plus courantes des pièces en tôle de précision, et ce n’est pas sans raison. Elles offrent l’espace nécessaire pour permettre aux outils d’accéder à des zones spécifiques et évitent les interférences entre les pièces ou les éléments, en particulier lors de l’assemblage. Les fentes jouent également un rôle essentiel dans la conception des pièces en tôle, en offrant des avantages à la fois fonctionnels et esthétiques. Lorsqu’elles sont placées de manière appropriée, elles peuvent améliorer la ventilation ou ajouter des éléments décoratifs à la pièce.

Pour garantir des encoches fonctionnelles et structurellement solides, suivez ces règles de conception simples :

- La largeur d’une encoche doit être d’au moins de 1 mm (0,040 in.) ou égale à l’épaisseur du matériau, selon la valeur la plus grande.

- La profondeur d’une encoche ne doit généralement pas dépasser 5 fois sa largeur. Pour les encoches indépendantes, cette limitation de profondeur ne s’applique pas.

Pour des languettes robustes, nous conseillons ces principes fondamentaux :

- Les languettes doivent avoir une largeur minimale égale à deux fois l’épaisseur du matériau ou à 3,2 mm (0,125 in.) selon la valeur la plus grande.

- La longueur maximale d’une languette ne doit pas dépasser 5 fois sa largeur. Dépasser ce ratio peut compromettre la solidité, entraînant une flexibilité indésirable et des déformations.

Bien qu’il puisse exister des exceptions, respecter ces directives de base garantit que vos encoches et languettes sont à la fois fonctionnelles et structurellement fiables.

6) Fraisures

Si l’épaisseur de la tôle dépasse environ 3 mm (0,118 pouce) et inclut des vis à tête plate, un chanfrein peut être ajouté par usinage CNC pour fixer les vis et éviter que la tête ne dépasse.

Pour les tôles d’une épaisseur inférieure à 3 mm, il est déconseillé d’incorporer ce chanfrein afin d’éviter les arêtes vives et une perte de résistance.

7) Rivetage et soudage

Si l’épaisseur de la tôle est d’environ 3 mm (0,118 pouce) ou moins et inclut des inserts ou des fixations filetées, il est conseillé d’opter pour une structure avec inserts rivetés plutôt que par soudage. Le soudage de tôles à paroi fine peut entraîner des déformations et rendre difficile le maintien de la précision dimensionnelle.

Optimisations des coûts pour la fabrication en tôlerie industrielle

Il est essentiel de comprendre et d’appliquer les meilleures pratiques de conception et les tolérances pour une fabrication efficace. Nous examinerons ici les 12 meilleures pratiques de conception et tolérances pour mener à bien les opérations de découpe, de pliage et d’assemblage.

Six façons de réduire le coût de la fabrication en tôlerie industrielle

La réduction des coûts de fabrication en tôlerie industrielle est cruciale pour améliorer la rentabilité et rester compétitif. En mettant en œuvre ces conseils, les entreprises peuvent réaliser des économies significatives, allouant ainsi leurs ressources de manière plus efficace et investissant dans d’autres domaines essentiels.

Voici six approches clés pour réduire ces coûts.

1. Conception avec des formes standards

Incorporer des formes standardisées comme les trous ou les nervures peut réduire considérablement les coûts. L’utilisation de dimensions standards évite les retards de fabrication et supprime le besoin d’outillage sur mesure.

2. Optimiser l’utilisation des métaux

Maximiser l’utilisation des métaux est essentiel pour réduire les coûts. Un logiciel d’imbrication peut augmenter le nombre de pièces obtenues à partir de chaque feuille, minimisant ainsi les déchets. Il est judicieux de choisir des métaux facilement disponibles et moins coûteux, tout en considérant que des tôles plus minces peuvent souvent répondre aux exigences structurelles à un coût réduit.

3. Normaliser les composants

La standardisation permet des achats en gros et réduit le besoin de pièces sur mesure. En utilisant des tailles standard pour les trous et les filetages, on rationalise la production, ce qui entraîne des délais d’exécution plus courts et des coûts réduits.

4. Rayon de courbure optimal

Concevoir des pièces avec un rayon de courbure optimal est crucial pour la rentabilité. Les rayons de courbure internes et l’épaisseur du matériau doivent être d’au moins 0,76 mm. Cela permet d’utiliser un outillage standard, facilitant une production plus rapide et moins coûteuse.

5. Simplifier les plis

La complexité des pièces augmente les coûts de fabrication. En simplifiant les conceptions avec des coudes angulaires dont le rayon est égal ou supérieur à l’épaisseur de la tôle, on réduit les risques d’imprécisions et donc les coûts. Consultez les guides de conception pour des pratiques rentables.

6. Limiter l’utilisation de tolérances étroites

Des tolérances serrées ne sont nécessaires que pour les surfaces critiques. Évitez d’appliquer des tolérances excessives à des caractéristiques non critiques afin de réduire les coûts de fabrication. Cela garantit une allocation efficace des ressources, se concentrant sur les aspects les plus essentiels de la fonctionnalité.

La réduction des coûts de fabrication de la tôle repose sur des choix de conception judicieux. En adoptant ces pratiques, les fabricants peuvent réaliser d’importantes économies. Chez Protolis, nous nous engageons à vous aider à optimiser vos coûts grâce à nos techniques de fabrication avancées et notre engagement envers la qualité, assurant que vos projets sont menés à bien de manière efficace et rentable.

Conclusion

En résumé, la fabrication en tôlerie industrielle transforme les métaux bruts en pièces fonctionnelles à travers des techniques comme le découpage et l’assemblage. Cela permet de produire des composants durables pour divers secteurs, tels que l’automobile et l’aérospatiale, tout en garantissant précision et rentabilité. En respectant les meilleures pratiques de conception et en choisissant des métaux appropriés, la qualité et les performances des pièces s’améliorent. Chez Protolis, nous fournissons des services de fabrication de tôles de première qualité, avec une équipe qualifiée et des machines de pointe. Que ce soit pour des prototypes personnalisés ou des productions en grande quantité, nous offrons une qualité de service exceptionnelle.

Prêt à démarrer votre prochain projet ? Contactez-nous dès aujourd’hui pour discuter de vos besoins et découvrir comment nous pouvons donner vie à vos idées avec précision et excellence.