Guide de l’impression 3D

Explorer les matériaux, les techniques et la gestion des coûts.

Method Type

Jump to page content

Page Content

- L’essentiel de l’impression 3D

- Qu’est-ce que l’impression 3D ?

- Comment fonctionne le processus d’impression 3D ?

- Quels sont les différents types d’impression 3D ?

- Histoire de l’impression 3D

- Quels sont les avantages de l’impression 3D ?

- Quelles sont les limites de l’impression 3D ?

- Matériaux pour l’impression 3D

- Quels sont les principaux matériaux utilisés en impression 3D ?

- Comment choisir le bon matériau d’impression 3D

- Quelles finitions peut-on obtenir pour les pièces imprimées en 3D ?

- Pourquoi la finition est-elle importante dans l’impression 3D ?

- Comprendre la mesure de l’état de surface dans l’impression 3D

- Évaluation de la rugosité de surface

- Applications courantes de l’impression 3D

- Conseils de conception pour l’impression 3D

- Optimisation des bords de la base

- Gérer efficacement les surplombs

- Bien dessiner de ponts efficaces

- Coins arrondis pour plus de stabilité

- Les bons jeux pour les assemblages

- Respecter les tailles minimales des formes

- Les marquages

- Incorporation de pas de vis

- Creuser les modèles 3D

- Optimisations des coûts pour l’impression 3D

- Qu’est-ce qui influe sur le coût de l’impression 3D ?

- Comment réduire le coût de votre pièce imprimée en 3D ?

- Conclusion

L’essentiel de l’impression 3D

L’impression 3D est un processus de fabrication innovant qui permet de créer des objets tridimensionnels complexes à partir de modèles numériques. Ce guide explore en détail les différents aspects de l’impression 3D, les principes fondamentaux, les technologies utilisées, les matériaux disponibles et les meilleures pratiques de conception. En mettant l’accent sur la réduction des coûts tout en maintenant une qualité optimale, nous abordons des stratégies pour bien choisir les matériaux. Ce guide s’applique à divers secteurs, tels que le médical, l’aérospatial, l’automobile et les biens de consommation.

Qu’est-ce que l’impression 3D ?

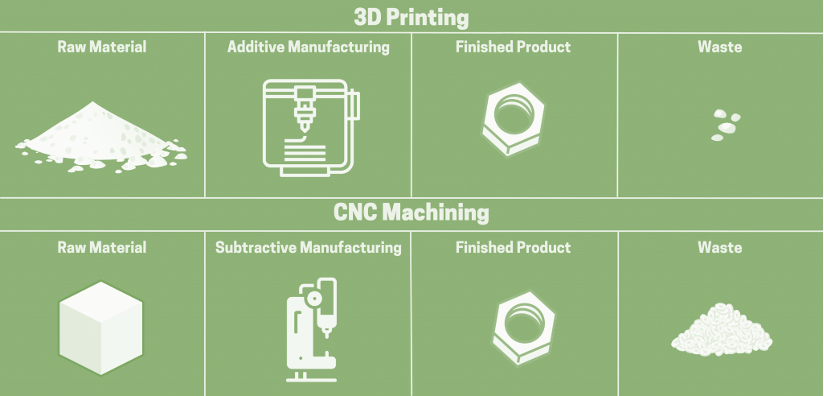

Figure 1 : Structure de l’impression 3D

L’impression 3D, également appelée fabrication additive, est une technologie qui permet de créer des objets tridimensionnels à partir de fichiers numériques en ajoutant des matériaux couche par couche. Ce procédé fonctionne de manière similaire à l’impression d’encre, mais dans un espace tridimensionnel, où chaque couche constitue une fine section de l’objet final. Cette méthode permet de produire des formes complexes tout en générant moins de déchets que les méthodes de fabrication traditionnelles.

Contrairement aux techniques soustractives, qui enlèvent de la matière d’un bloc solide, l’impression 3D bâtit l’objet par accumulation de matériaux. Une technologie encore en phase expérimentale, l’impression 3D volumétrique, se distingue en produisant des objets en une seule étape, offrant ainsi une solution plus rapide et optimisée pour des conceptions géométriques complexes.

Comment fonctionne le processus d’impression 3D ?

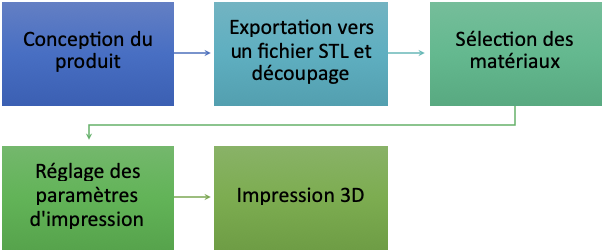

Le processus d’impression 3D transforme des conceptions numériques en objets physiques à travers une série d’étapes précises. Voici une présentation détaillée de ce processus :

Le processus débute par la création d’un modèle 3D à l’aide de logiciels spécialisés tels que Fusion 360, SolidWorks and Blender. Cette phase est essentielle pour concrétiser les idées sous forme de plans numériques précis, qui serviront de base à la fabrication.

Une fois la conception achevée, le modèle est exporté au format STL, le format standard pour l’impression 3D. Ce fichier encapsule la géométrie du modèle sans inclure les attributs non géométriques, comme la couleur ou la texture. Ensuite, le fichier est découpé en couches grâce à un logiciel de tranchage, qui génère un code G. Ce code indique à l’imprimante comment construire chaque couche avec des instructions spécifiques pour la vitesse, la température et la hauteur des couches.

La sélection du matériau, qu’il s’agisse de plastiques flexibles, de métaux, de céramiques ou de composites, est une étape clé. Chaque matériau apporte des caractéristiques différentes à l’objet final et doit être choisi en fonction des exigences du projet.

Avant le lancement de l’impression, les paramètres critiques tels que la vitesse, la température d’extrusion, la hauteur de couche et la densité de remplissage sont soigneusement ajustés. Ces réglages visent à garantir un équilibre optimal entre la qualité de l’impression et la rapidité d’exécution.

Le processus d’impression commence ensuite par le dépôt successif de couches de matériaux. Cette méthode additive permet de construire l’objet progressivement, couche par couche, jusqu’à sa finalisation complète, matérialisant ainsi la conception numérique en un produit tangible.

Chaque étape de ce processus est exécutée avec une attention, permettant à l’impression 3D de se distinguer par sa précision et sa capacité à produire des objets complexes et de haute qualité.

Quels sont les différents types d’impression 3D ?

La norme ISO/ASTM 52900 classe l’impression 3D en sept catégories distinctes. Chacune de ces méthodes présente des avantages spécifiques et fonctionne de manière unique, ce qui contribue à la grande flexibilité de cette technologie. Voici un aperçu des sept principaux types :

| Type | Précision dimensionnelle | Applications | Finition | Délai d’exécution | Coût |

| Fusion sur lit de poudre (PBF) | ±0,1 – 0,3 mm (±0,0039 – 0,011 in) | Pièces complexes, aérospatiale, automobile | Nécessite un post-traitement | Moyen | Haut |

| TVA Photopolymérisation | ±0,1 mm (±0,0039 in) | Prototypes, dentaire, bijouterie | Les détails importants nécessitent un nettoyage | Court | Haut |

| Modélisation par dépôt en fusion (FDM) | ±0,5 mm (±0,0196 in) | Prototypage, modèles éducatifs | Rugueux, nécessite souvent un post-traitement | Court | Faible |

| Projection de liant (Binder jetting) | ±0,2 mm (±0,0078 in) | Moules, prototypes en couleur | Variable, nécessite souvent un post-traitement | Moyen | Moyen |

| Projection de matériaux (Material jetting) | ±0,1 – 0,02 mm (±0,0039 – 0,0078 in) | Pièces très détaillées, prototypes | Élevé, peut nécessiter un post-traitement | Court | Haut |

| Lamination de feuilles | ±0,15 mm (±0,0059 in) | Pièces métalliques, prototypes | En fonction du matériau, il peut être nécessaire de procéder à un post-traitement | Moyen | Moyen |

| Dépôt sous énergie concentrée (DED) | ±0,1 mm (±0,0039 in) | Réparation, grandes pièces | Bon, peut nécessiter un post-traitement minimal | Moyen | Haut |

Cette méthode utilise de l’énergie thermique, généralement un laser, pour fusionner des sections spécifiques d’une couche de poudre, créant ainsi une structure solide. Un rouleau répartit uniformément la poudre, et le laser la fusionne selon des motifs définis. Ce processus est répété pour chaque nouvelle couche, jusqu’à ce que l’objet soit entièrement formé. Parmi les technologies phares de cette méthode, on trouve le frittage sélectif par laser (SLS) et le frittage direct par laser métallique (DMLS).

- Le SLS consiste à déposer une fine couche de poudre plastique et à la fritter avec un laser. Cette technique excelle dans la fabrication de pièces complexes sans avoir besoin de supports, ce qui en fait un choix privilégié pour les objets en plastique.

- DLe DMLS et la fusion sélective par laser (SLM) fonctionnent de manière similaire au SLS, mais utilisent des poudres métalliques. Après l’impression, les supports doivent souvent être retirés et un traitement thermique peut être nécessaire pour renforcer les propriétés mécaniques des pièces.

Ces techniques permettent de réaliser des géométries internes complexes et des pièces qu’il serait impossible de fabriquer avec des méthodes traditionnelles, illustrant ainsi le caractère révolutionnaire des technologies de fusion de poudre sur lit (PBF) dans le domaine de la fabrication additive.

Cette catégorie regroupe des technologies comme le traitement numérique de la lumière (DLP) et la stéréolithographie (SLA), qui utilisent la lumière pour durcir la résine liquide couche par couche. La DLP projette l’image complète d’une couche en une seule fois, tandis que la SLA emploie un laser qui durcit la résine point par point. Une fois l’impression terminée, les objets doivent être nettoyés et soumis à une nouvelle exposition à la lumière pour renforcer leur structure.

Bien que ces méthodes offrent une précision et une finesse exceptionnelles, les objets créés peuvent être plus fragiles et susceptibles de se dégrader sous l’effet de la lumière UV. De plus, des structures de soutien sont généralement nécessaires pour stabiliser les impressions, ce qui peut laisser des marques visibles après leur retrait.

La FDM (Fused Deposition Modeling) fonctionne en extrudant un filament thermoplastique à travers une buse chauffée, qui dépose le matériau couche par couche. Le filament est fondu au moment de l’extrusion, puis se solidifie en refroidissant. Cette méthode est largement utilisée pour sa rentabilité et sa rapidité de production, mais elle présente certaines limites. Les objets obtenus peuvent manquer de précision et de finesse de surface, ce qui nécessite souvent un traitement supplémentaire. En outre, les pièces imprimées en FDM sont généralement plus faibles dans une direction, ce qui limite leur utilisation pour des applications demandant une résistance élevée.

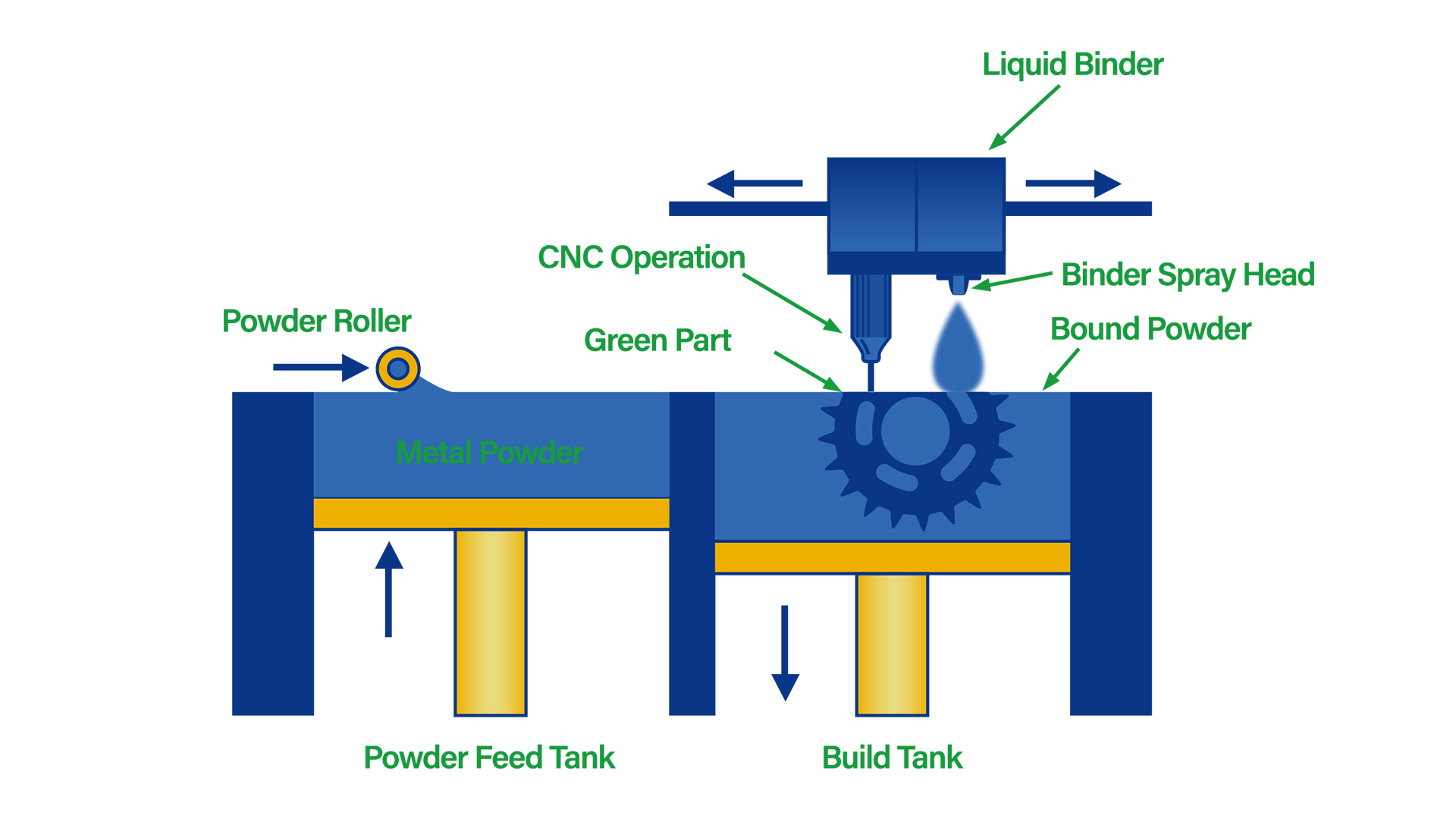

Cette méthode consiste à déposer des matériaux en poudre, comme le métal ou la céramique, sur une plateforme. Une tête d’impression applique ensuite un liant pour solidifier chaque couche. Pour les objets métalliques, un post-traitement est généralement requis, incluant un frittage thermique ou l’infiltration d’un métal à plus basse température de fusion pour assurer la solidité. Les pièces en céramique ou en polymère peuvent être stabilisées à l’aide d’adhésifs spécifiques. Cette technique se distingue par sa polyvalence, permettant la création de moules de grande taille, de prototypes colorés, ainsi que des structures métalliques complexes, répondant ainsi à des besoins variés.

Ce procédé, similaire à l’impression jet d’encre traditionnelle, projette des couches successives de matériaux liquides qui se solidifient au fur et à mesure. Il offre une précision exceptionnelle et permet de produire des pièces multicolores avec différents matériaux. Les structures de soutien, utilisées pour maintenir les surplombs pendant l’impression, sont facilement amovibles car elles sont solubles dans l’eau. Bien que cette méthode permette d’obtenir des résultats très détaillés, elle reste coûteuse, et les objets produits peuvent manquer de robustesse.

Le procédé de fabrication additive par ultrasons (UAM) et la fabrication d’objets stratifiés (LOM) reposent tous deux sur la superposition de feuilles de matériau pour créer des objets.

- L’UAM repose sur le soudage par ultrasons pour lier des feuilles métalliques, telles que l’acier inoxydable et l’aluminium, sans recourir à de hautes températures, rendant ce procédé adapté à ces matériaux.

- Le LOM, quant à lui, superpose et colle des couches de papier ou de plastique, formant des objets qui sont ensuite découpés pour obtenir leur forme finale.

Le DED utilise une énergie thermique ciblée pour fondre le matériau, qu’il soit sous forme de poudre ou de fil, directement à l’endroit où la pièce est en cours de construction. Ce procédé est particulièrement adapté à la réparation ou à l’ajout de matériaux sur des composants existants et fonctionne avec divers matériaux, notamment les métaux et les polymères. Il permet de façonner des pièces aux géométries complexes et aux structures internes détaillées.

Chacun de ces processus met en évidence la flexibilité de la technologie d’impression 3D, répondant à des besoins variés, du prototypage à la fabrication de pièces fonctionnelles dans différents secteurs.

Histoire de l’impression 3D

Les techniques d’impression 3D ont considérablement évolué, transformant la manière dont nous fabriquons et concevons des objets. Voici un aperçu des avancées majeures de cette technologie révolutionnaire.

Comment l’impression 3D a-t-elle commencé ?

- 1981 : Le Dr Hideo Kodama invente l’une des premières machines de prototypage rapide, utilisant la lumière UV pour solidifier la résine couche par couche.

- 1986 : Chuck Hull dépose le premier brevet de stéréolithographie (SLA) et introduit le format de fichier .stl, posant les bases de l’impression 3D moderne.

- 1988 : Carl Deckard, de l’université du Texas, développe le frittage sélectif par laser (SLS), marquant une avancée dans la fusion de poudres par laser.

- 1989 : Scott Crump dépose le brevet de la modélisation par dépôt en fusion (FDM) et cofonde Stratasys, consolidant sa place dans l’industrie de l’impression 3D.

- Années 1990 : L’industrie de l’impression 3D connaît une forte expansion, avec l’émergence de nouvelles entreprises et technologies.

- 2005 : Lancement du projet RepRap, visant à créer une imprimante 3D peu coûteuse et capable de se reproduire, rendant l’impression 3D plus accessible.

- 2006 : La première imprimante SLS commerciale est lancée, tandis que l’expiration des principaux brevets FDM stimule une vague d’innovations dans le domaine.

- 2009 : La fondation de MakerBot popularise l’impression 3D auprès du grand public, accompagnée du lancement de Thingiverse, une plateforme communautaire en ligne.

- 2018 : La Station spatiale internationale imprime le premier outil en apesanteur grâce à une imprimante 3D, ouvrant la voie à des applications dans des environnements inédits.

- 2023 : Des progrès notables sont réalisés dans l’utilisation de matériaux plus avancés, tels que les plastiques biodégradables, les alliages métalliques et les céramiques, augmentant la polyvalence et la durabilité des applications d’impression 3D.

Cette chronologie met en lumière les étapes clés de l’évolution de l’impression 3D, de ses débuts expérimentaux à son statut actuel d’outil indispensable dans le paysage manufacturier moderne.

Quels sont les avantages de l’impression 3D ?

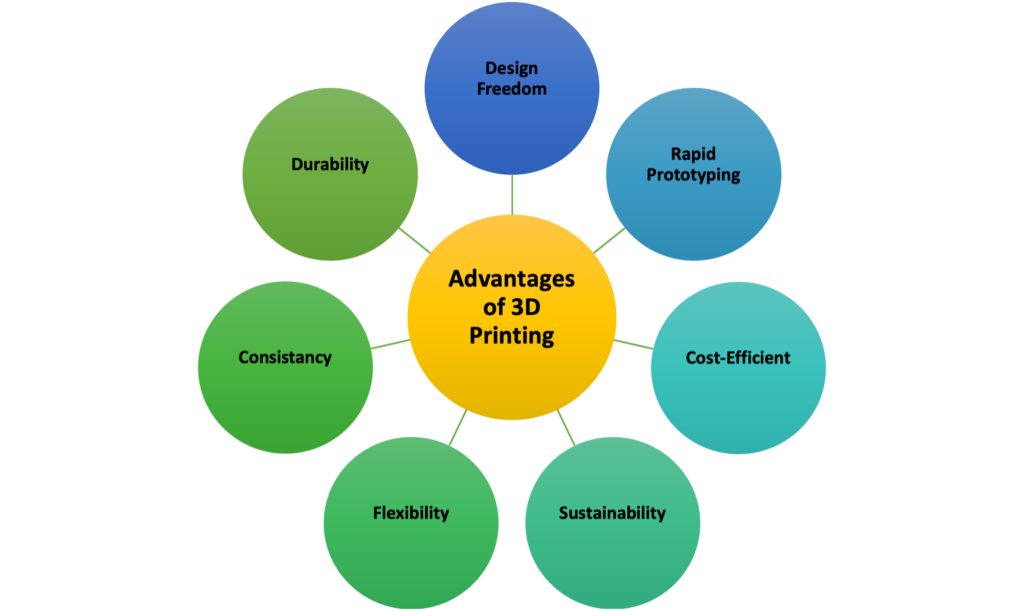

L’impression 3D se distingue par sa capacité à révolutionner la manière dont nous concevons, innovons et produisons. Voici quelques-uns de ses principaux avantages :

● Liberté de conception

Cette technologie offre une flexibilité de conception incomparable. Là où les méthodes traditionnelles limitent la réalisation de structures complexes, l’impression 3D permet désormais de les produire facilement. Des géométries sophistiquées, y compris des canaux internes et des détails complexes, sont créées sans surcoût ni difficulté. Les concepteurs et ingénieurs peuvent ainsi explorer de nouvelles possibilités, élargissant les horizons créatifs et fonctionnels.

● Prototypage rapide

L’impression 3D excelle par sa rapidité d’exécution. En quelques heures, une idée peut passer d’un modèle numérique à un prototype physique. Cela permet un développement produit plus rapide, avec des itérations et des retours d’expérience accélérés. La réduction des délais de production et de mise sur le marché constitue un avantage considérable, en particulier dans les secteurs où la rapidité d’innovation est primordiale.

● Rentabilité

L’impression 3D se révèle particulièrement rentable, notamment pour la production de petites séries et de prototypes. Contrairement aux méthodes traditionnelles qui nécessitent souvent des moules ou outils onéreux, l’impression 3D supprime ces frais initiaux, en fabriquant directement à partir de fichiers numériques. Elle génère également moins de déchets, réduisant ainsi les coûts des matériaux, rendant ainsi des productions de haute qualité accessibles à un large éventail d’entreprises.

| Technologie | Nombre de pièces fabriquées |

| Impression 3D | Jusqu’à 10 |

| Impression 3D et usinage CNC | 10 – 100 |

| Usinage CNC et moulage par injection | 100 – 1000 |

| Moulage par injection | +1000 |

● Durabilité

L’impression 3D se distingue comme un procédé de fabrication respectueux de l’environnement. En ajoutant le matériau couche par couche, elle réduit considérablement les déchets, contrairement aux méthodes soustractives traditionnelles qui génèrent souvent une quantité importante de matériau excédentaire.

Figure 9 : Comparaison entre l’impression 3D et l’usinage CNC

De plus, la production à la demande réduit la surproduction et les stocks inutiles, ce qui contribue à une diminution de l’empreinte écologique. L’utilisation de matériaux recyclables ou biodégradables renforce cette approche durable, promouvant un cycle de réutilisation.

● Polyvalence

L’adaptabilité de l’impression 3D est inégalée. Elle prend en charge une large gamme de matériaux, des plastiques aux métaux, en passant par les composites. Cette capacité permet de créer des pièces aux propriétés spécifiques, adaptées à leurs usages. En outre, les fabricants peuvent rapidement changer de matériau ou de modèle sans besoin d’outillage complexe, ce qui favorise la production de petits lots et les commandes personnalisées.

● Cohérence

Les imprimantes 3D de qualité industrielle offrent une précision et une répétabilité remarquables. Une fois le modèle validé, chaque impression peut être reproduite à l’identique, assurant ainsi une uniformité des lots. Cette constance est cruciale dans des secteurs comme l’aérospatiale, les dispositifs médicaux et l’automobile, où la précision est une exigence fondamentale.

● Pièces durables et légères

Les technologies d’impression 3D permettent de créer des pièces à la fois légères et résistantes. Grâce à des conceptions optimisées, comme les structures en nid d’abeille, les pièces peuvent supporter des charges importantes tout en réduisant leur poids. Ces qualités sont particulièrement recherchées dans les secteurs de l’aérospatiale et de l’automobile, où le rapport résistance/poids joue un rôle crucial dans l’efficacité et la performance.

Ces avantages montrent comment l’impression 3D révolutionne la fabrication en offrant une production plus durable, flexible et efficace. Elle redéfinit les standards industriels, stimulant l’innovation tout en fixant de nouvelles références en matière de responsabilité environnementale, de qualité et de possibilités de conception.

Quelles sont les limites de l’impression 3D ?

Bien que l’impression 3D présente des avantages révolutionnaires, il est important d’en reconnaître les limites. Comprendre ces contraintes est crucial pour tirer pleinement parti de cette technologie.

Bien que la variété de matériaux pour l’impression 3D soit en expansion, elle reste limitée par rapport aux méthodes de fabrication traditionnelles. Certains plastiques, métaux et composites sont disponibles, mais leur choix reste plus restreint, en particulier pour des applications nécessitant des propriétés matérielles spécifiques telles que la conductivité ou la flexibilité.

De nombreuses pièces imprimées en 3D nécessitent des étapes de post-traitement pour améliorer leur finition. Cela inclut souvent le ponçage pour lisser les surfaces, l’élimination des structures de soutien, ou encore des traitements supplémentaires pour renforcer la pièce. Ces étapes augmentent le temps de production et peuvent réduire certains avantages en termes de rapidité et de coût.

La taille des objets imprimables est souvent restreinte par les dimensions de l’imprimante. Bien qu’il existe des imprimantes grand format, elles sont plus onéreuses et moins courantes. Pour des objets de grande taille, il est parfois nécessaire de diviser la pièce en plusieurs segments qui devront être assemblés par la suite.

L’impression 3D est idéale pour le prototypage et la production en petite série. Toutefois, pour la fabrication de grands volumes, elle perd son avantage économique face à des techniques telles que le moulage par injection, qui permet de produire en masse à moindre coût et avec des temps de production plus courts.

La facilité avec laquelle des objets peuvent être copiés ou reproduits pose des problèmes de droits d’auteur. Les dessins protégés peuvent être modifiés ou utilisés sans autorisation, soulevant des questions juridiques et éthiques. La réglementation de l’impression 3D, en particulier pour les objets critiques, reste un défi à relever.

Bien que l’impression 3D soit précise, elle ne peut pas toujours atteindre la précision de méthodes comme l’usinage CNC. Par exemple, le frittage laser direct de métaux (DMLS) offre une précision d’environ 0,4 mm (0,015 in), contre 0,025 mm (0,0010 in) pour l’usinage CNC. Cette différence peut être déterminante pour des applications nécessitant une grande précision.

En comprenant ces limites, les entreprises peuvent mieux exploiter les capacités de l’impression 3D. Elle est un outil puissant, mais pas nécessairement une solution universelle pour tous les besoins de fabrication.

Matériaux pour l’impression 3D

Figure 10 : Impression 3D de matières plastiques

Le choix du bon matériau pour l’impression 3D est un facteur clé influençant directement les propriétés mécaniques, la fonctionnalité et l’esthétique de la pièce finale. Si la technologie d’impression sert de base au processus, le matériau sélectionné donne vie à la conception, garantissant qu’elle réponde aux besoins spécifiques de l’utilisateur. Le matériau détermine la durabilité, la flexibilité, la couleur et la texture, et joue donc un rôle crucial dans le succès du produit final.

Une bonne compréhension des capacités et des limites des différents matériaux disponibles est essentielle. Cela permet aux concepteurs et aux ingénieurs de faire des choix éclairés, d’optimiser le produit en fonction de son utilisation finale tout en équilibrant coût et performance. Cette sélection stratégique est essentielle pour exploiter pleinement les possibilités offertes par l’impression 3D.

Quels sont les principaux matériaux utilisés en impression 3D ?

Le choix du matériau détermine les propriétés finales de l’objet imprimé, qu’il s’agisse de robustesse mécanique ou d’esthétique. Voici un aperçu des principaux matériaux disponibles pour l’impression 3D :

Plastiques

Les plastiques sont les matériaux les plus couramment utilisés, en raison de leur flexibilité, durabilité et facilité d’utilisation.

● ABS (Acrylonitrile Butadiène Styrène)

L’ABS combine robustesse, résistance à la chaleur et aux chocs, ce qui en fait un matériau privilégié pour les prototypes fonctionnels et les pièces finales. Il nécessite un lit d’impression chauffé pour éviter les déformations et doit être utilisé dans un environnement bien ventilé en raison des émissions de fumées lors de l’impression.

● PLA (Acide Polylactique)

Le PLA, l’un des matériaux les plus courants pour les imprimantes FDM, est apprécié pour sa rigidité, sa solidité et son caractère respectueux de l’environnement, puisqu’il est issu de ressources renouvelables. Moins résistant à la chaleur et plus fragile que l’ABS, il offre néanmoins une finition plus lisse, idéal pour les modèles conceptuels et les prototypes axés sur l’esthétique.

● PETG (Polyéthylène Téréphtalate Glycol)

Le PETG est reconnu pour sa facilité d’impression, combinant la simplicité du PLA avec la durabilité et la robustesse de l’ABS. Résistant à l’humidité et aux produits chimiques, il présente une transparence élevée et peut être utilisé pour des applications alimentaires. Sa polyvalence en fait un choix idéal pour la fabrication de récipients étanches et de pièces encliquetables durables.

● Nylon

Réputé pour sa solidité, sa flexibilité et sa durabilité, le nylon est parfait pour des pièces nécessitant une grande résistance aux chocs et à l’usure. Cependant, sa nature hygroscopique, qui absorbe l’humidité de l’air, peut affecter la qualité de l’impression s’il n’est pas stocké correctement.

● TPU (Polyuréthane Thermoplastique)

Le TPU se distingue par sa flexibilité et son élasticité, associées à une excellente résistance aux chocs. Il excelle dans les applications nécessitant des prototypes durables et flexibles ou des pièces devant supporter des contraintes mécaniques, comme les coques de téléphones et les composants absorbant les chocs.

● PVA (Alcool Polyvinylique)

Le PVA est principalement utilisé comme matériau de support soluble. Sa capacité à se dissoudre dans l’eau en fait un choix idéal pour les impressions complexes, où le retrait des supports conventionnels serait difficile. Cette propriété simplifie grandement le post-traitement, notamment pour les structures internes compliquées.

● Polypropylène

Connu pour sa flexibilité, sa durabilité et sa résistance chimique, le polypropylène est également imperméable. Ce matériau polyvalent est couramment utilisé pour le prototypage fonctionnel, les dispositifs médicaux et les pièces finales, offrant un équilibre parfait entre performance et sécurité.

● HIPS (Polystyrène à Haut Impact)

Le HIPS est utilisé comme support pour l’ABS, car il se dissout dans le limonène, permettant ainsi un retrait propre des supports. Il est particulièrement utile pour les conceptions comportant des surplombs ou des cavités internes complexes.

Composites

Les composites améliorent les matériaux d’impression de base en leur conférant des propriétés supplémentaires, telles qu’une plus grande résistance, une meilleure résistance à la chaleur ou une conductivité électrique accrue. Ils repoussent les limites des capacités des objets imprimés en 3D.

● Fibre de carbone, kevlar, fibre de verre

Ces composites augmentent la résistance et la rigidité des pièces imprimées. Ils sont principalement utilisés dans les imprimantes FDM de qualité industrielle en raison de leur caractère abrasif, nécessitant des équipements d’extrusion spécialisés. Ils conviennent parfaitement aux prototypes fonctionnels, gabarits, montages et outillages qui demandent des propriétés mécaniques supérieures.

● Composites en nylon

L’ajout de matériaux tels que le verre, l’aluminium ou la fibre de carbone au nylon renforce sa solidité et sa rigidité, ce qui rend ces composites parfaits pour le prototypage robuste et les pièces structurelles durables.

Résines

Les résines, utilisées pour leur haute précision et leur finition, produisent des pièces très détaillées avec des surfaces lisses, idéales pour les conceptions complexes nécessitant une haute qualité esthétique.

● Résines standard

Ces résines sont reconnues pour leur haute résolution et leur finition lisse. Elles conviennent parfaitement aux modèles conceptuels et aux prototypes nécessitant un aspect raffiné et précis.

● Résine transparente

Utilisée pour des applications nécessitant une transmission de la lumière, cette résine peut atteindre une clarté quasi optique après polissage, idéale pour les lentilles et les dispositifs millifluidiques.

● Résine “draft”

Conçue pour le prototypage rapide, cette résine permet de créer des pièces à un rythme plus rapide que les résines standard ou l’impression FDM, idéale pour des itérations fréquentes.

● Résines résistantes et durables

Imitant les plastiques techniques comme l’ABS, ces résines sont conçues pour des pièces soumises à des contraintes mécaniques telles que la compression, l’étirement et les chocs, parfaites pour les boîtiers, gabarits, connecteurs et prototypes robustes.

● Résines rigides

Conçues pour résister à la flexion, ces résines sont thermiquement et chimiquement résistantes, offrant une grande stabilité sous contrainte. Elles conviennent parfaitement aux outils, gabarits, montages et pièces automobiles nécessitant une utilisation intensive.

● Résines de polyuréthane

Connues pour leur durabilité, elles résistent aux UV, aux variations de température et à l’humidité, ce qui en fait un choix idéal pour des applications dans l’aéronautique, l’automobile et les machines.

● Résine haute température

Ce type de résine supporte des températures élevées, idéal pour des applications nécessitant une stabilité dimensionnelle, telles que les moules, boîtiers et montages résistants à la chaleur.

● Résines souples et élastiques

Ces résines, imitant les propriétés du caoutchouc, du TPU ou du silicone, sont capables de se plier, fléchir et se comprimer, ce qui les rend parfaites pour des applications nécessitant à la fois durabilité et flexibilité. Elles sont couramment utilisées dans le prototypage de biens de consommation, pour des éléments de conformité en robotique, dans des dispositifs médicaux et même pour des accessoires et modèles destinés aux effets spéciaux, démontrant ainsi leur polyvalence dans de nombreux secteurs.

● Résine de silicone 40A

Ce matériau révolutionnaire apporte à l’impression 3D les avantages du silicone traditionnel. Il est particulièrement adapté à la création de prototypes fonctionnels, de dispositifs médicaux sur mesure et d’outils flexibles avec les mêmes caractéristiques que le silicone moulé. Sa grande flexibilité permet la production en petites séries de pièces nécessitant la durabilité et la souplesse uniques du silicone.

● Résines médicales et dentaires

Ces résines biocompatibles sont spécialement conçues pour répondre aux exigences des applications médicales et dentaires. Utilisées pour la fabrication précise de guides chirurgicaux, de prothèses et de dentiers, elles répondent aux normes strictes imposées dans les environnements médicaux, garantissant sécurité et fiabilité.

● Résines pour bijoux

Destinées à l’industrie de la bijouterie, ces résines permettent un niveau de détail exceptionnel, facilitant les processus de coulée tout en assurant une parfaite rétention de forme. Idéales pour la fabrication de pièces d’essai, de maîtres-moules et de bijoux personnalisés, elles offrent aux artisans la possibilité de concrétiser des designs complexes avec une grande précision.

● Résine ESD

Conçue pour la fabrication de produits électroniques, la résine antidécharge électrostatique (ESD) prévient l’accumulation d’électricité statique. Elle est utilisée pour produire des outils, des montages et des prototypes antistatiques, ainsi que des composants d’utilisation finale nécessitant une protection contre les décharges électrostatiques, notamment des plateaux personnalisés pour la manipulation de composants électroniques sensibles.

● Résine ignifuge (FR)

Ce matériau est conçu pour assurer une sécurité optimale dans des environnements à haut risque. Ignifuge et résistant à la chaleur, il est idéal pour les pièces nécessitant des normes de sécurité rigoureuses, comme les composants d’intérieur pour le transport ou les environnements industriels.

● Résine d’alumine 4N

Composée de 99,99 % d’alumine pure, cette céramique technique possède d’excellentes propriétés thermiques et mécaniques. Elle est idéale pour créer des pièces capables de résister à des conditions extrêmes, servant d’isolants thermiques ou électriques, et est utilisée dans des applications nécessitant une grande résistance chimique.

Métaux

Dans l’impression 3D, les matériaux métalliques se distinguent par leur robustesse et leur polyvalence, chacun présentant des propriétés spécifiques adaptées à des applications variées :

● Titane

Le titane est prisé pour son excellent rapport résistance/poids, ce qui en fait un matériau de choix dans les secteurs de l’aérospatiale, de l’automobile et des dispositifs médicaux. Sa résistance à la chaleur, à l’oxydation et aux acides lui confère une grande durabilité, même dans des environnements hostiles.

● Acier inoxydable (SS)

L’acier inoxydable combine solidité et ductilité, ce qui le rend adapté à un large éventail d’applications. Grâce à sa résistance à la corrosion, il est souvent utilisé dans la fabrication d’instruments médicaux et de composants extérieurs.

● Aluminium

L’aluminium est apprécié pour sa légèreté, sa solidité et ses excellentes propriétés thermiques. Il est couramment employé pour la production de pièces haute performance, notamment dans les industries automobile et aérospatiale, où la réduction de poids est cruciale.

● Acier à outils

Reconnu pour sa dureté et sa résistance aux rayures, l’acier à outils est parfaitement adapté à la fabrication d’outils, de moules et de pièces finales nécessitant une durabilité et une résistance à l’usure accrues.

● Alliages de nickel

Ces alliages se distinguent par leur exceptionnelle robustesse à haute température et leur résistance à la corrosion et à l’oxydation. Ils sont idéaux pour les applications industrielles exigeantes, notamment dans les domaines de l’aérospatiale et de l’énergie.

Comment choisir le bon matériau d’impression 3D

Le choix du matériau pour l’impression 3D nécessite une compréhension claire des besoins spécifiques de votre projet. Voici une méthode simple pour vous aider à sélectionner le matériau le plus adapté.

Étape 1 : Identifier les exigences de votre pièce

Déterminez comment votre pièce sera utilisée et les contraintes qu’elle devra supporter. Il peut s’agir de simples prototypes ou de pièces destinées à des conditions rigoureuses. Les propriétés des matériaux varient largement, il est donc crucial de bien cerner l’application prévue. Par exemple, les prototypes peuvent nécessiter uniquement une bonne finition de surface, tandis que les pièces d’utilisation finale devront résister à des facteurs comme l’usure, la chaleur ou l’exposition à des produits chimiques.

| Niveau de performance | Recommandation sur les matériaux et la technologie |

| De base | FDM avec PLA ; SLA avec des résines standard ou transparentes pour la transparence ; résine “draft” pour la vitesse |

| Intermédiaire | FDM avec ABS ; SLA avec des résines techniques ; SLS avec du nylon ou du TPU pour la flexibilité |

| Avancé | FDM avec des matériaux composites ; SLA avec des résines spécialisées (médicales ou dentaires) ; SLS avec du nylon ou des composites à haute durabilité. |

Étape 2 : Faire correspondre les exigences aux propriétés des matériaux

Une fois que vous avez défini les exigences de votre pièce, il est essentiel de les associer aux propriétés spécifiques des matériaux. Prenez en compte des critères comme la résistance à la traction pour les pièces structurelles ou la résistance à la chaleur pour les composants exposés à des températures élevées. Les fiches techniques des matériaux offrent des informations cruciales, vous permettant de comparer les options et de restreindre vos choix en fonction des caractéristiques techniques adaptées à votre application.

| Exigence | Description | Recommandation sur les matériaux et la technologie |

| Résistance à la traction | Nécessaire pour les pièces sous tension ; des valeurs plus élevées indiquent une meilleure capacité structurelle | FDM : PLA ; SLA : résines rigides ; SLS : Composites en nylon |

| Module de flexion | Indique la rigidité ou la flexibilité du matériau sous charge | FDM : PLA (rigide), ABS (modéré) ; SLA : résines rigides (rigides), résines flexibles (flexibles) ; SLS : Nylon (varié) |

| Allongement à la rupture | Mesure l’élasticité des matériaux avant leur rupture | FDM : TPU (élevé) ; SLA : résines souples et élastiques ; SLS : TPU et variations de nylon |

| Résistance aux chocs | Capacité du matériau à absorber un choc sans se briser | FDM : ABS, nylon ; SLA : résines résistantes et durables ; SLS : Variantes du nylon |

| Déviation à la chaleur | Température à laquelle le matériau se déforme sous l’effet d’une charge | SLA : résine haute température ; SLS : Composites en nylon pour une plus grande résistance à la température |

| Dureté | Résistance de la surface à la déformation ; les matériaux plus tendres ont des valeurs plus faibles. | FDM : TPU ; SLA : résine de silicone 40A pour les applications souples ; SLS : TPU pour les besoins flexibles |

| Résistance à la déchirure | Résistance à la propagation de la déchirure ; cruciale pour les matériaux flexibles | FDM : TPU ; SLA : résines souples et élastiques ; SLS : TPU |

| Résistance au fluage | Capacité du matériau à résister à une déformation permanente sous une charge constante | FDM : ABS pour un faible fluage ; SLA : résines rigides ; SLS : Composites en nylon pour les pièces structurelles |

| Déformation rémanente à la compression | Capacité du matériau à reprendre sa forme initiale après compression | FDM : TPU pour une faible prise ; SLA : résine de silicone 40A ; SLS : TPU pour une grande élasticité |

Étape 3 : Finaliser le choix des matériaux

Après avoir aligné les propriétés des matériaux sur les exigences de votre pièce, vous aurez probablement réduit votre sélection à quelques options viables. Si plusieurs matériaux répondent à vos besoins principaux, il est important de prendre en compte des facteurs secondaires comme l’esthétique ou le rapport coût-efficacité. Cette étape finale consiste à évaluer soigneusement les avantages et inconvénients de chaque option pour faire un choix éclairé, tout en considérant des aspects pratiques tels que la disponibilité et la compatibilité avec la technologie d’impression.

En suivant cette approche, vous pouvez choisir de manière systématique le matériau d’impression 3D le plus adapté, garantissant que votre projet atteigne ses objectifs fonctionnels et esthétiques

Quelles finitions peut-on obtenir pour les pièces imprimées en 3D ?

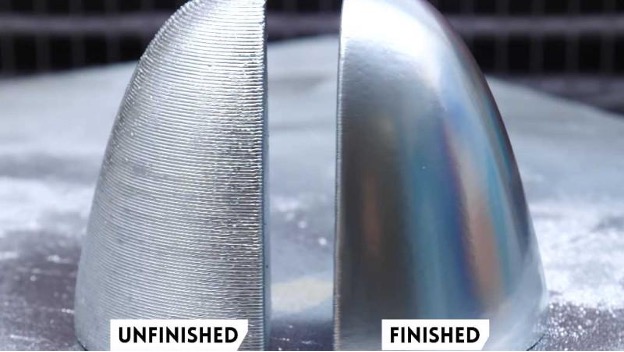

Figure 11 : Pièces imprimées en 3D non finies et pièces finies

L’amélioration des pièces imprimées en 3D avec une finition adéquate peut transformer leur apparence, leur fonctionnalité et leur durabilité. Différentes options de finition permettent de répondre à des besoins variés, qu’il s’agisse d’améliorations esthétiques ou techniques.

Le placage consiste à recouvrir une pièce d’une fine couche de métal (nickel, cuivre, or, argent) par des procédés électrolytiques ou chimiques. Cela améliore la résistance, la durabilité et la résistance à la corrosion de la pièce, en plus d’offrir une finition métallique attrayante. Cette méthode permet également d’ajouter des fonctionnalités, telles que la conductivité électrique.

Technique simple mais cruciale, le ponçage permet de lisser la surface d’une pièce en éliminant les stries d’impression et les petites imperfections. Ce processus est essentiel pour obtenir une surface prête à recevoir des finitions supplémentaires comme la peinture.

Le microbillage utilise de petites billes pour lisser et uniformiser la surface de la pièce, surtout dans les endroits difficiles à atteindre. Il est plus rapide que le ponçage manuel et permet d’obtenir une finition mate homogène, idéale pour préparer la pièce à d’autres traitements.

Bien que le grenaillage soit similaire au sablage, dans la mesure où les deux procédés impliquent la projection de particules sur une surface, leurs objectifs sont différents. Le sablage est principalement utilisé pour nettoyer ou rugosifier les surfaces, tandis que le grenaillage est conçu pour améliorer les propriétés mécaniques.

Appliquer des traitements thermiques permet de réduire les contraintes internes dans les pièces imprimées et d’améliorer leurs propriétés mécaniques. Dans le cas des métaux, ces traitements augmentent la dureté et la résistance, tandis que pour les plastiques, ils aident à obtenir une structure plus homogène.

Cette méthode permet de polir plusieurs pièces en les faisant vibrer dans un bac rempli d’un abrasif doux. Elle est particulièrement adaptée aux pièces métalliques et permet d’obtenir une finition uniforme, mais n’est pas adaptée aux pièces avec des arêtes vives.

Semblable aux systèmes vibratoires, mais plus délicat, le polissage rotatif utilise un tambour pour polir les pièces plus fragiles ou complexes, offrant ainsi une finition lisse sans abîmer les détails fins.

Cette technique consiste à appliquer des vapeurs de solvant pour lisser la surface des pièces. Cela permet de faire fondre légèrement la couche extérieure, donnant un aspect brillant et scellant les surfaces.

Alternative au polissage par vapeur, cette méthode immerge la pièce dans un bain de solvant pour lisser sa surface. Ce procédé est plus efficace pour les pièces de grande taille.

Le revêtement époxy ajoutent une couche protectrice à la surface de la pièce, augmentant sa résistance aux facteurs extérieurs. L’infiltration sous vide garantit que la résine pénètre en profondeur, améliorant ainsi la durabilité de la pièce.

La peinture apporte une touche finale aux pièces imprimées en 3D, augmentant leur attrait visuel et leur conférant une protection supplémentaire. Une préparation soignée avec un ponçage est nécessaire pour garantir un résultat uniforme.

Chez Protolis chaque méthode de finition est choisie en fonction des besoins spécifiques de la pièce, que ce soit pour améliorer la durabilité, la résistance ou l’apparence.

Pourquoi la finition est-elle importante dans l’impression 3D ?

La finition en impression 3D a un impact à la fois sur l’apparence et la fonctionnalité des pièces imprimées.

- Amélioration de l’esthétique : Une finition bien réalisée améliore considérablement l’apparence d’une pièce imprimée, en soignant la couleur, la texture et l’aspect général, qu’il soit brillant ou mat.

- Optimisation de la fonctionnalité : Certaines pièces dépendent de leur finition pour fonctionner correctement. Par exemple, les surfaces de pièces qui s’emboîtent nécessitent une finition précise, et une surface rugueuse peut aider à mieux dissiper la chaleur.

- Précision dimensionnelle : Les procédés de finition permettent souvent de respecter les tolérances requises en ajustant les dimensions de la pièce après l’impression.

- Résistance accrue : La finition renforce également les pièces, notamment en leur ajoutant des propriétés protectrices comme la résistance à la corrosion, ou en améliorant leur résistance aux hautes températures et à l’usure.

En résumé, la finition des pièces imprimées en 3D est une étape clé qui améliore l’esthétique et la performance des composants.

Comprendre la mesure de l’état de surface dans l’impression 3D

Un appareil appelé profilomètre est utilisé pour mesurer précisément l’état de surface des objets imprimés en 3D. Cet instrument est équipé d’un stylet extrêmement fin qui parcourt la surface de l’objet afin d’en capturer le profil.

Lors de son déplacement, le stylet enregistre minutieusement les contours et les irrégularités de la surface. Ces informations sont ensuite analysées pour déterminer la rugosité de la surface, traduite par une valeur numérique qui représente la texture globale de la pièce.

Évaluation de la rugosité de surface

La rugosité est généralement exprimée par la valeur Ra, qui reflète l’écart moyen en hauteur par rapport à la ligne médiane de la surface. Cette valeur est obtenue en calculant la moyenne arithmétique des écarts mesurés sur l’ensemble de la surface analysée, offrant ainsi une représentation claire de la texture globale de la pièce.

| Technique d’impression 3D | Rugosité de la surface (Ra) |

| FDM/FFF | 10 |

| SLA/DLP | 3 |

| SLS | 13 |

| PBF | 15 |

Le tableau ci-dessus illustre comment différentes techniques d’impression 3D se comparent en termes de la douceur de surface qu’elles permettent d’obtenir, en prenant la rugosité de surface (Ra) comme indicateur.

Applications courantes de l’impression 3D

L’impression 3D transforme plusieurs secteurs en apportant des solutions innovantes à des défis classiques. Sa polyvalence en fait un atout essentiel dans des domaines aussi variés que les soins de santé, l’aérospatiale, l’industrie automobile et les biens de consommation.

Santé : à la pointe des traitements personnalisés

Figure 12 : Impression 3D de composants médicaux

L’impression 3D révolutionne le secteur de la santé, en particulier dans les domaines médical et dentaire, avec des avancées remarquables. Voici quelques exemples d’applications des pièces imprimées en 3D dans le domaine de la santé et de la médecine :

- Implants dentaires sur mesure : Conçus pour s’adapter parfaitement à chaque patient, offrant ainsi un confort et une fonctionnalité accrus.

- Prothèses : fabriquées sur mesure pour correspondre aux mesures précises des utilisateurs, améliorant l’esthétique et les capacités fonctionnelles.

- Modèles de planification chirurgicale : répliques exactes d’organes pour des stratégies chirurgicales optimisées, augmentant la sécurité des interventions.

- Dispositifs d’administration de médicaments : personnalisés pour garantir des dosages précis, contribuant à des plans de traitement spécifiques.

Aérospatiale et défense : atteindre l’efficacité et l’innovation

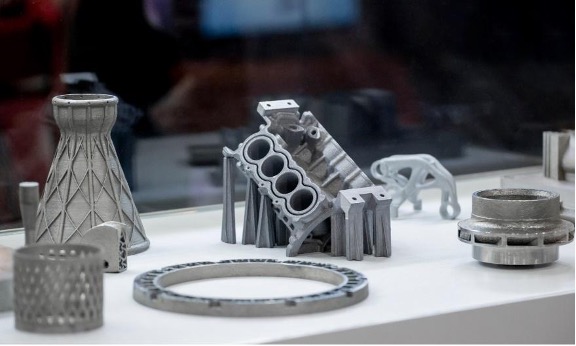

Figure 13 : Pièces aérospatiales imprimées en 3D

Les secteurs de l’aérospatiale et de la défense profitent énormément des avancées offertes par l’impression 3D, notamment grâce à sa capacité à produire des composants légers, durables et complexes. Cela permet non seulement de réduire le poids des aéronefs et des équipements, mais aussi d’économiser du carburant et de diminuer les coûts de fabrication.

Voici quelques exemples d’applications de l’impression 3D dans ces domaines :

- Composants aéronautiques légers : des pièces optimisées pour alléger la structure des avions, réduisant ainsi la consommation de carburant et les coûts d’exploitation.

- Composants de satellites : conçus pour minimiser le poids des équipements et optimiser les missions spatiales où chaque gramme compte.

- Pièces de moteur : permettant la fabrication de designs complexes qui améliorent l’efficacité et les performances des moteurs tout en réduisant les coûts de production.

Automobile : révolutionner la conception et la fabrication

Figure 14 : Impression 3D de pièces automobiles

Dans l’industrie automobile, l’impression 3D joue un rôle crucial en accélérant le développement de nouveaux modèles et en facilitant la production de pièces rares ou personnalisées à la demande. Elle offre aux concepteurs une plus grande liberté créative et permet de raccourcir les cycles d’innovation.

Voici comment le secteur automobile utilise cette technologie :

- Dessins conceptuels : prototypage rapide de nouveaux designs de véhicules pour tester et affiner les idées de manière plus efficiente.

- Pièces de rechange : fabrication à la demande de pièces rares ou obsolètes, éliminant les longs délais d’approvisionnement.

- Composants personnalisés : production sur mesure de pièces adaptées à des véhicules spécifiques, visant à améliorer les performances ou à répondre à des besoins particuliers.

Biens de consommation : répondre aux préférences individuelles

Figure 15 : Biens de consommation imprimés en 3D

Dans le secteur des biens de consommation, l’impression 3D répond efficacement à la demande croissante de produits personnalisés, en offrant une flexibilité inégalée dans divers domaines, de la mode aux articles ménagers fonctionnels.

Voici quelques exemples d’applications :

- Chaussures sur mesure : création de chaussures personnalisées en fonction des préférences individuelles et de l’ergonomie, pour un confort optimal et un style unique.

- Articles ménagers : conception d’articles décoratifs et fonctionnels, adaptés aux goûts et aux styles personnels, apportant une touche de personnalisation à chaque foyer.

- Équipements de protection individuelle : fabrication d’équipements parfaitement ajustés pour garantir une protection maximale.

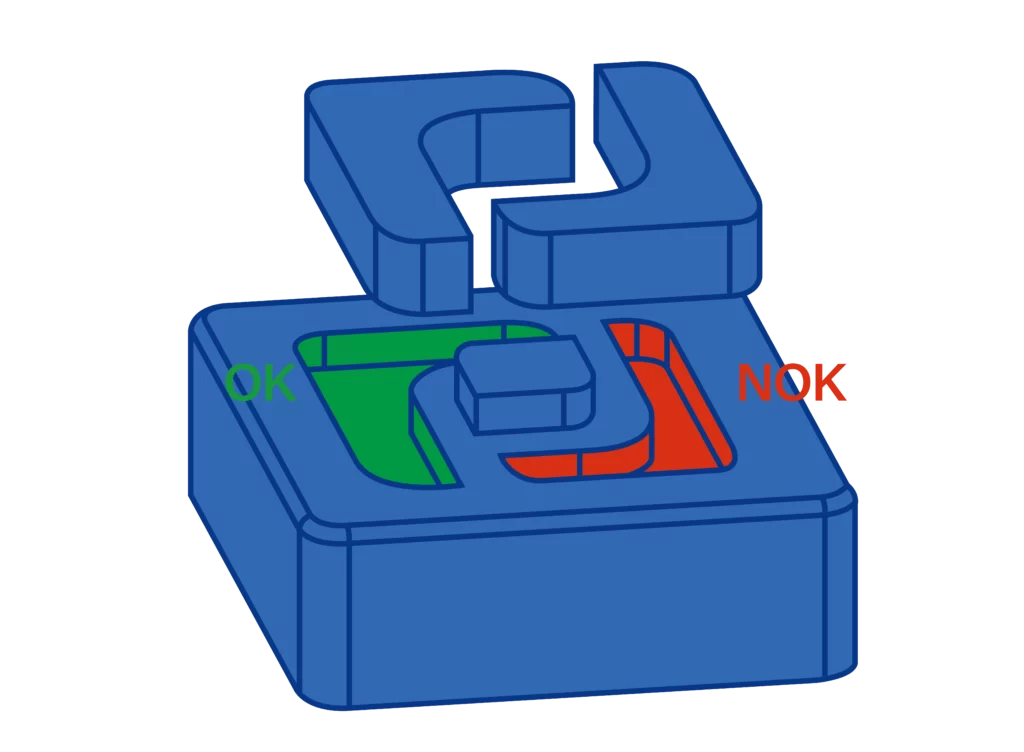

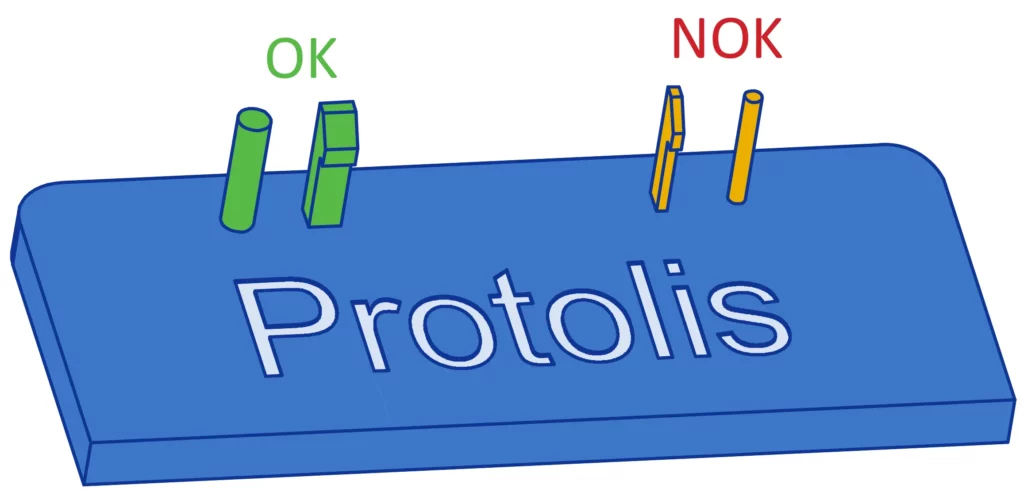

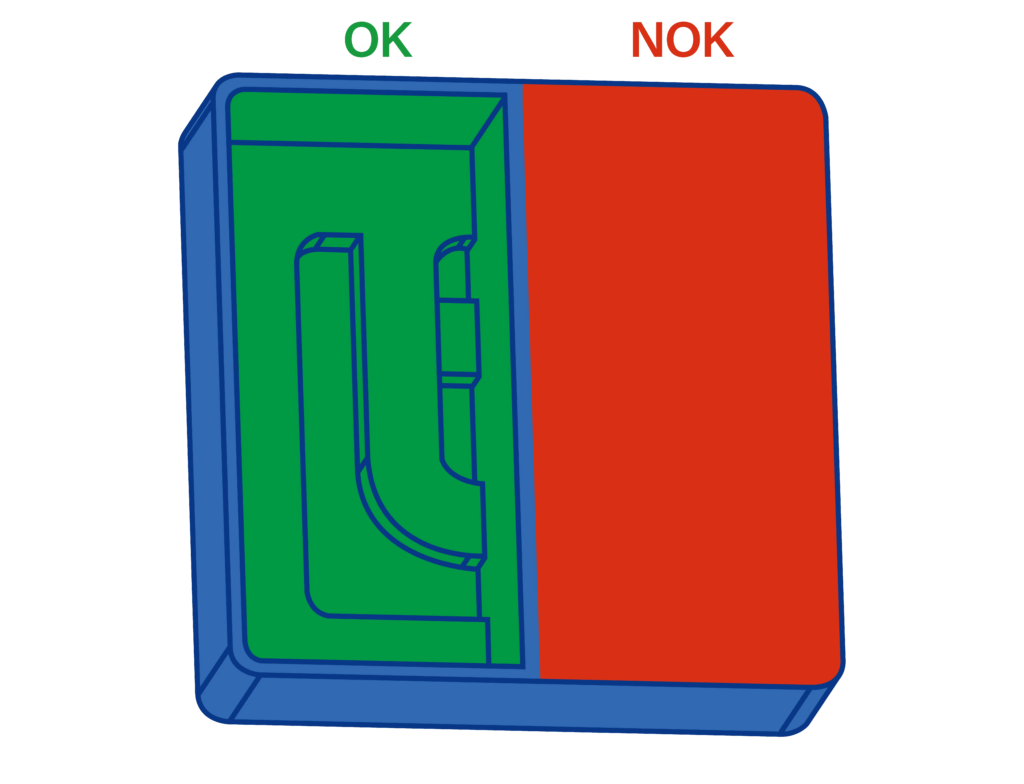

Applications industrielles : optimisation de la production

Figure 16 : Pièces industrielles imprimées en 3D

Les applications industrielles de l’impression 3D sont multiples, apportant des avantages considérables en termes d’efficacité dans divers domaines tels que la fabrication, le développement de produits et la construction. Cette technologie permet de réaliser des modèles complexes, de minimiser les déchets et de réduire les délais de production.

- Outillage complexe : production rapide et efficace d’outils et de moules aux géométries complexes.

- Pièces structurelles légères : conception de composants durables et légers, adaptés à des applications industrielles spécifiques.

- Prototypage rapide : accélération du processus d’innovation grâce à la possibilité de produire rapidement des prototypes.

Aéronautique et voyages spatiaux : faire progresser l’exploration

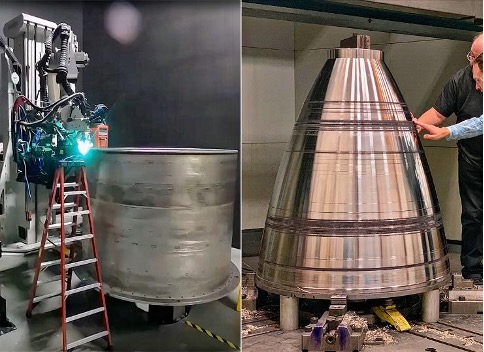

Figure 17 : Buse de fusée imprimée en 3D

Pour les secteurs de l’aéronautique et de l’espace, la capacité de l’impression 3D à produire des pièces plus légères et plus résistantes revêt une importance cruciale. Elle permet de concevoir des structures plus performantes, tout en ouvrant de nouvelles perspectives pour les voyages et l’exploration spatiale.

- Tuyères de fusée : les tuyères monoblocs, fabriquées par impression 3D, améliorent l’efficacité et la fiabilité des systèmes de propulsion des fusées.

- Cadres légers : structures optimisées qui réduisent le poids total des engins spatiaux, favorisant ainsi des missions plus longues et économes en carburant.

- Modules d’habitat : composants spécialement conçus pour résister aux conditions extrêmes des environnements spatiaux.

Vêtements et mode sur mesure : personnaliser le style

Figure 18 : vêtements imprimés en 3D

Dans le domaine de la mode, l’impression 3D offre aux créateurs la possibilité de repousser les limites de leur imagination, permettant la production de vêtements et d’accessoires uniques et personnalisés. Grâce au contrôle précis des matériaux et des modèles, cette technologie contribue également aux initiatives de développement durable en limitant les déchets.

- Chaussures : des chaussures sur mesure alliant confort et style.

- Bijoux : des créations uniques reflétant l’esthétique personnelle.

- Accessoires : sacs, ceintures et autres articles personnalisés selon les préférences du porteur.

En somme, l’impression 3D ouvre de nouvelles perspectives dans des secteurs variés, avec un potentiel de transformation considérable. Sa capacité à personnaliser les produits, à réduire les déchets et à accélérer les processus de développement redéfinit notre manière de concevoir, produire et consommer.

Conseils de conception pour l’impression 3D

Concevoir pour l’impression 3D nécessite une bonne compréhension des particularités du procédé afin de garantir des pièces à la fois fonctionnelles, durables et esthétiques. Voici quelques directives clés pour optimiser vos conceptions pour l’impression 3D.

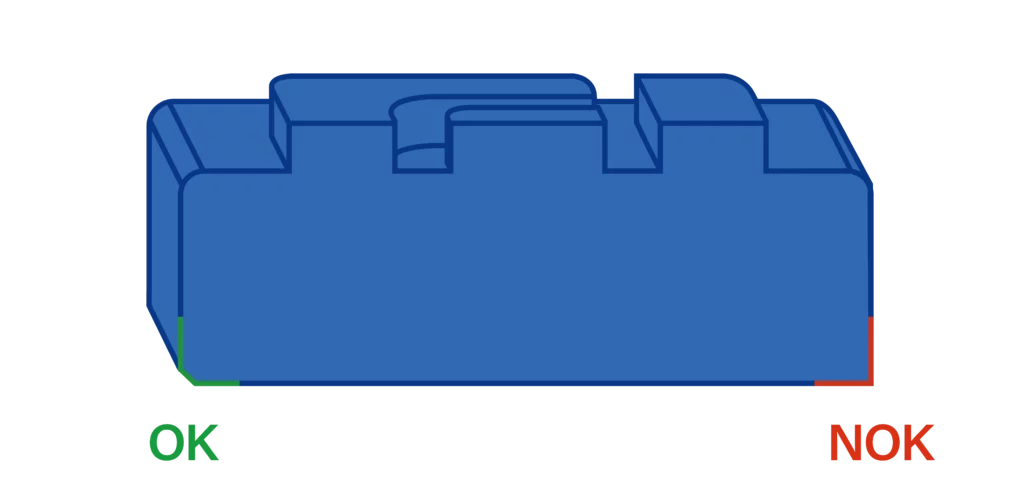

Optimisation des bords de la base

Ajouter un chanfrein de 0,3 mm sur les bords de la base permet d’éviter la formation d’une petite “lèvre” provoquée par la compression de la première couche contre la plaque de construction. Cela garantit que les pièces peuvent être imprimées directement sur la plaque sans nécessiter de bord, améliorant ainsi la qualité de la finition et l’adhérence.

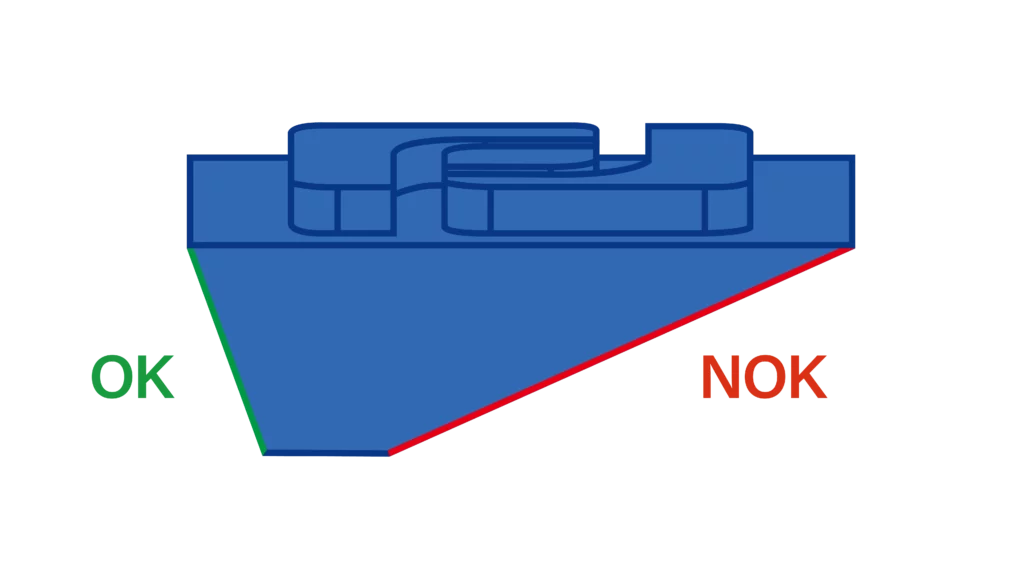

Gérer efficacement les surplombs

Conservez un angle supérieur à 50° par rapport à l’horizontale lors de la conception de surplombs pour éviter l’utilisation de supports. Il est essentiel de tester les performances en fonction du matériau utilisé, car certains offrent une meilleure résistance aux surplombs que d’autres.

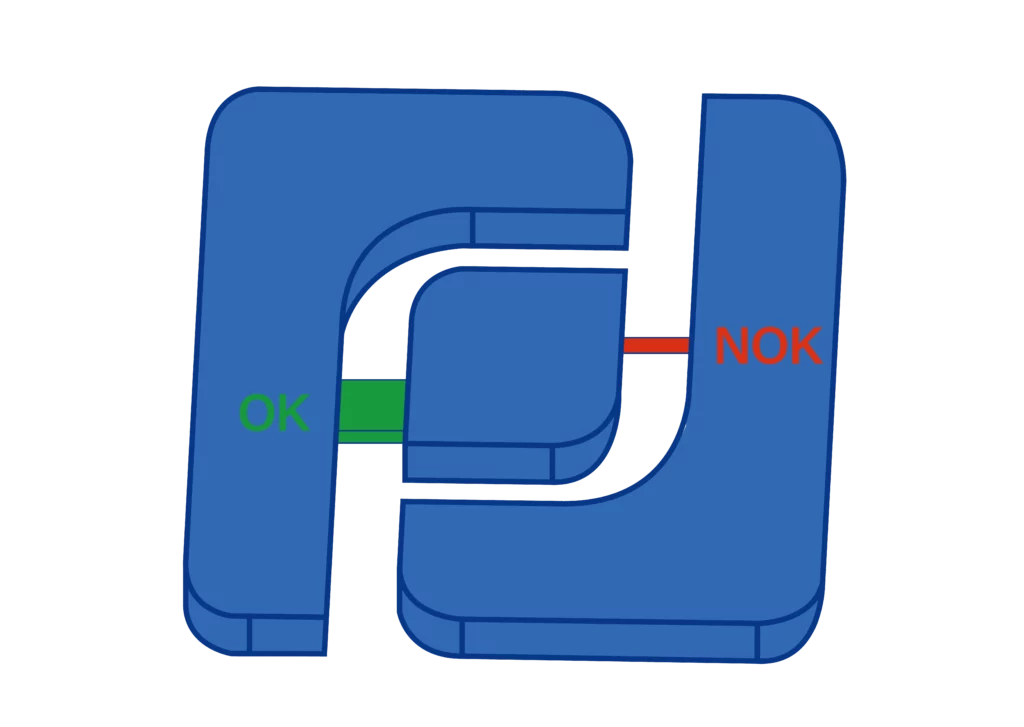

Bien dessiner de ponts efficaces

Pour les travées non soutenues, maintenez une longueur inférieure à 10 mm (0.4 in). Si les ponts dépassent cette longueur, intégrez des structures de soutien dans la conception ou utilisez des supports générés par logiciel pour garantir l’intégrité structurelle et préserver l’apparence du modèle.

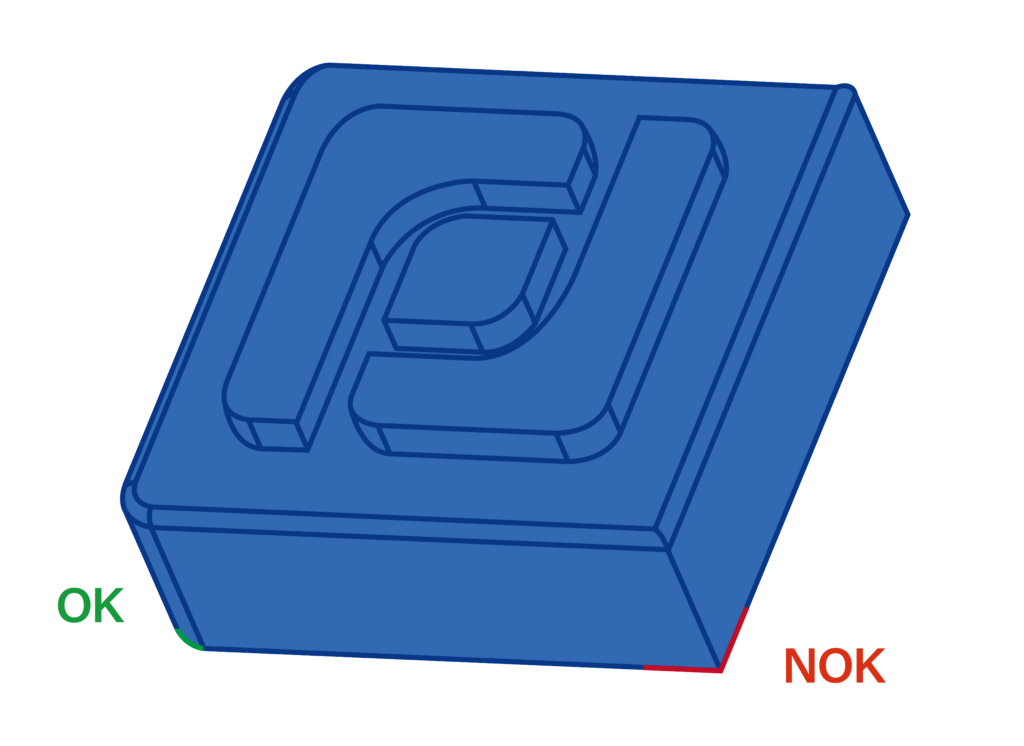

Coins arrondis pour plus de stabilité

Assurez-vous que les coins possèdent un rayon minimum de 4 (0.15 in) mm afin de répartir uniformément les contraintes de refroidissement et de réduire le risque de gauchissement. Pour les pièces plus grandes, l’utilisation de rayons plus grands est recommandée afin de minimiser la déformation pendant l’impression.

Les bons jeux pour les assemblages

Prévoir un jeu d’environ 0,3 mm (~0,011 in) pour les pièces destinées à s’ajuster librement et environ 0,15 mm (~0,006 in) pour des ajustements plus serrés. Il peut être nécessaire d’ajuster ces tolérances en fonction du retrait spécifique du matériau et de la précision de l’imprimante utilisée.

Respecter les tailles minimales des formes

Veuillez à ce que les éléments aient une épaisseur d’au moins 1,8 mm (0,070 in) ou quatre fois la largeur de la ligne d’extrusion afin de garantir qu’ils soient suffisamment détaillés et robustes lors de l’impression.

Les marquages

Les formes du marquage doivent être au moins deux fois plus larges que la largeur d’extrusion pour plus de clarté. Les marquages en relief doivent dépasser d’au moins 0,9 mm (0,035 pouces), tandis que ceux en creux doivent avoir une profondeur d’au moins 0,5 mm (0,019 pouces) et ne pas dépasser 0,9 mm (0,035 pouces) pour éviter l’affaissement.

Incorporation de pas de vis

Pour les filetages de taille supérieure à M5 ou UNC #10, la modélisation directe est une option viable. Cependant, pour les filetages plus fins, il est conseillé de recourir à un post-traitement à l’aide de tarauds ou d’inserts pour garantir la solidité et la fonctionnalité des filetages.

Creuser les modèles 3D

Lorsque vous n’imprimez pas de pièces fonctionnelles nécessitant une solidité structurelle, creuser votre modèle 3D peut être un excellent moyen d’économiser une quantité considérable de matériau et de temps.

En suivant ces lignes directrices, les concepteurs peuvent pleinement tirer parti des possibilités offertes par l’impression 3D et obtenir des pièces qui non seulement répondent aux attentes fonctionnelles et esthétiques, mais les dépassent.

Si vous avez besoin d’assistance pour optimiser la conception de vos pièces en 3D, nos experts chez Protolis sont à votre disposition pour vous accompagner.

Optimisations des coûts pour l’impression 3D

Vous souhaitez maîtriser vos coûts d’impression 3D ? Cette section examine les facteurs qui influencent les prix de l’impression 3D et propose des conseils pratiques pour réduire considérablement le coût des pièces imprimées en 3D.

Qu’est-ce qui influe sur le coût de l’impression 3D ?

Plusieurs éléments influencent le coût d’un travail d’impression 3D, et il est essentiel de les prendre en compte pour estimer correctement le prix.

Les imprimantes 3D varient en prix, des modèles de bureau abordables aux machines industrielles plus coûteuses. Par exemple, si vous investissez dans une imprimante à 2 000 dollars et l’utilisez 7 heures par jour pendant deux ans, le coût horaire amorti serait d’environ 0,39 dollar :

7 x 365 x 2 = 5 110 heures totales

2 000 $ / 5 110 heures = ~0,39 $/heure

Ainsi, un travail d’impression de 4 heures impliquerait un coût d’entretien machine d’environ 1,56 $.

Le volume total du modèle, y compris les supports, influe directement sur l’utilisation des matériaux. La taille et la solidité du modèle sont des facteurs déterminants : un modèle creux de 1,21 mètre peut utiliser moins de matériau qu’un modèle solide de 0.30 mètre, affectant ainsi le coût final.

Les modèles plus complexes nécessitent souvent des ajustements manuels pour garantir une impression réussie sans gaspillage de matériau. Par exemple, un modèle avec des parois fines ou des structures internes complexes pourrait nécessiter des ajustements supplémentaires avant l’impression, augmentant ainsi le coût.

Le choix du matériau a un impact majeur sur le coût.

- Thermoplastiques : les matériaux comme l’ABS ou le PLA, populaires parmi les amateurs, coûtent entre 20 et 70 dollars par kilo. Bien que plus économiques, ils nécessitent souvent un post-traitement pour obtenir une finition de qualité.

- Résines : offrant un niveau de détail supérieur, les résines coûtent entre 50 et 300 dollars le litre selon leur type. Elles sont plus onéreuses, mais leur qualité peut justifier cet investissement pour des projets complexes.

Prendre en compte les coûts des matériaux est essentiel pour estimer avec précision le prix d’une pièce en impression 3D et faire un choix équilibré entre les attentes de qualité et les contraintes budgétaires.

Le post-traitement peut augmenter considérablement le coût, qu’il s’agisse d’un simple ponçage ou d’un processus plus complexe comme la peinture ou assurer une étanchéité. Plus les exigences de finition sont élevées, plus le coût augmente.

Comment réduire le coût de votre pièce imprimée en 3D ?

Réduire les coûts de l’impression 3D repose sur des choix stratégiques, notamment en matière de sélection des matériaux et d’optimisation de la conception. Voici quelques moyens de limiter les dépenses sans sacrifier la qualité.

1. Opter pour des matériaux économiques

Le choix de matériaux plus abordables permet de diminuer considérablement les coûts. Des matériaux comme le PLA et l’ABS sont des options rentables, offrant un bon compromis entre coût et performance. Sélectionnez le matériau qui répond aux exigences de votre projet tout en évitant des dépenses excessives.

| Type de matériau | Fourchette de prix moyen (par kg) |

| Polypropylène (PP) | $23-$53 |

| Polymères techniques standard | $30-$60 |

| Polymères souples – Élastomères | $40-$88 |

| Poudres de polymères à haute performance | $500-$800 |

| PLA | $10-$100 |

| ABS | $20-$150 |

| PETG | $30-$120 |

| HIPS et PVA | $20-$100 (HIPS), $15-$140 (PVA) |

| Matériaux flexibles | $35-$140 |

| Matériaux composites | $35-$250 |

Ce tableau offre un aperçu clair de l’impact des différents matériaux d’impression 3D sur le coût global de production.

2. Exploiter les modèles existants

Créer des modèles à partir de zéro peut être chronophage et coûteux. Utiliser des modèles gratuits ou déjà disponibles permet d’économiser considérablement en termes de temps et de coût. Des plateformes comme Thingiverse proposent une vaste bibliothèque de modèles qui pourraient répondre à vos besoins. De plus, ces modèles bénéficient souvent des contributions de la communauté, améliorant ainsi leur imprimabilité et leur fonctionnalité.

Note : Assurez-vous toujours que la licence du modèle autorise la modification et correspond à l’usage prévu pour éviter tout problème lié aux droits d’auteur.

3. Conception de structures creuses

Concevoir des modèles creux au lieu de solides peut réduire l’utilisation de matériaux, diminuant ainsi le coût de chaque impression. Cette méthode est particulièrement avantageuse pour les objets de grande taille où la solidité interne n’est pas cruciale. Ajuster l’épaisseur des parois et les paramètres de remplissage permet de maintenir la structure tout en utilisant moins de matériau.

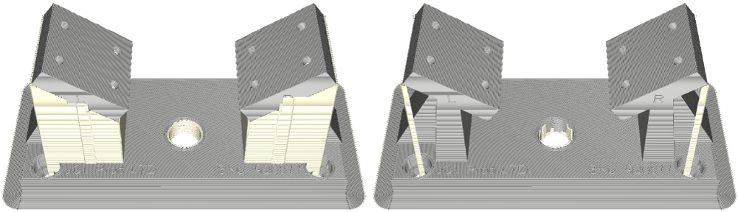

4. Minimiser les structures de soutien

Figure 19 : Réduction des structures de soutien pendant l’impression 3D

Les structures de support sont indispensables pour imprimer des pièces avec des surplombs, mais elles augmentent l’utilisation de matériaux et prolongent le temps de production. En concevant des pièces avec des angles de surplomb supérieurs à 45 degrés ou en divisant le modèle, vous pouvez réduire ou éliminer le besoin de supports, ce qui permet d’économiser sur les matériaux et les coûts.

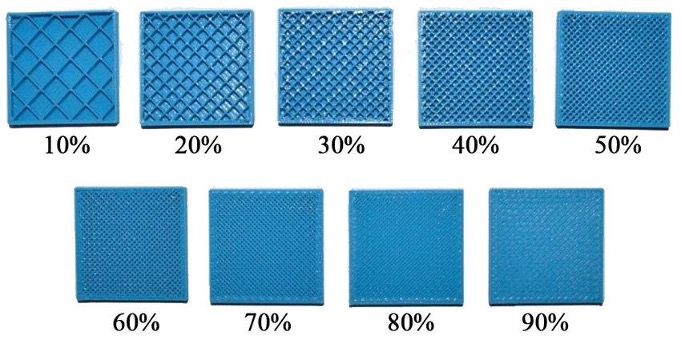

5. Optimiser la densité de remplissage

Figure 20 : Densité de remplissage

En réduisant le pourcentage de remplissage à une plage de 20 à 50 %, il est possible de diminuer significativement la consommation de matériau sans compromettre l’intégrité des pièces non structurelles. Cette stratégie améliore l’efficacité, en particulier pour les objets qui n’exigent pas une grande solidité ou densité.

6. Réduire les coûts en diminuant la hauteur des Z

- La rationalisation de la hauteur verticale : l’impression 3D s’effectue couche par couche, ce qui signifie que chaque couche ajoutée augmente la hauteur totale de l’objet. En optimisant la hauteur Z ou la dimension verticale, vous pouvez réduire le temps d’impression et donc les coûts. En effet, chaque couche nécessite des mouvements mécaniques, l’application de matériau et parfois le nettoyage de la tête d’impression, allongeant ainsi le processus de fabrication et augmentant les coûts.

- Le fractionnement des pièces : Dans certains cas, diviser une grande pièce en sections plus petites, imprimées séparément et assemblées ensuite, peut s’avérer plus économique. Cela réduit le temps de fonctionnement de la machine entre les couches, permettant ainsi de concentrer les dépenses sur les matériaux utilisés plutôt que sur le temps machine.

Hauteur Z et taille de construction selon la technique d’impression 3D

| Technique d’impression 3D | Hauteur Z recommandée | Taille de la zone de construction |

| Frittage sélectif par laser (SLS) sans charge | Moins de 330,2 mm (moins de 13″) | 330,2 x 330,2 x 508 mm (13″ x 13″ x 20″) |

| Frittage sélectif par laser (SLS) charge de verre | Moins de 381 mm (moins de 15″) | 660,4 x 381 x 584,2 mm (26″ x 15″ x 23″) |

| Stéréolithographie (SLA) | Moins de 406,4 mm (moins de 16″) | 736,6 x 635 x 533,4 mm (29″ x 25″ x 21″) |

| HP Multi Jet Fusion (HP MJF) | Moins de 279,4 mm (moins de 11″) | 381 x 279,4 x 381 mm (15″ x 11″ x 15″) |

| Modélisation par dépôt en fusion (FDM) | Moins de 406,4 mm (moins de 16″) | 914,4 x 609,6 x 914,4 mm (36″ x 24″ x 36″) |

| PolyJet | Moins de 177,8 mm (moins de 7 pouces) | 482,6 x 381 x 177,8 mm (19″ x 15″ x 7″) |

| Frittage direct de métaux par laser (DMLS) | Moins de 127 mm (moins de 5″) | 228,6 x 228,6 x 228,6 mm (9″ x 9″ x 9″) |

| Carbone DLS | Moins de 762 mm (moins de 3″) | 188 x 116,8 x 325,12 mm (7,4″ x 4,6″ x 12,8″) |

Respecter les dimensions recommandées pour les pièces est essentiel afin de garantir non seulement la qualité des impressions mais aussi la rentabilité des projets.

En appliquant ces conseils, il est possible de réaliser des économies substantielles, notamment dans le cas de modèles complexes, ce qui rend l’impression 3D plus abordable et accessible.

Conclusion

Dans ce guide détaillé de l’impression 3D, nous avons exploré ses vastes capacités, de la liberté de conception à la fabrication durable. Nous avons mis en lumière des aspects clés tels que la sélection des matériaux, l’optimisation des conceptions et les stratégies de réduction des coûts pour maximiser l’efficacité.

Chez Protolis, nous sommes à l’avant-garde de l’impression 3D, offrant des services efficaces qui garantissent des résultats de haute qualité, adaptés à vos besoins. Découvrez comment nous pouvons concrétiser vos concepts avec précision et expertise. Contactez-nous dès aujourd’hui.