Guide de l’extrusion

L’extrusion est essentielle dans l’industrie manufacturière, permettant la création de formes complexes grâce à l’application de force de compression.

Method Type

Jump to page content

Page Content

- Les bases

- Qu’est-ce que l’extrusion ?

- Comment fonctionne le procédé d’extrusion ?

- Quels sont les différents types d’extrusion ?

- Les origines de l’extrusion

- Quels sont les avantages de l’extrusion ?

- Comment bien choisir le matériau pour l’extrusion ?

- Quelles finitions peuvent être appliquées aux pièces extrudées ?

- Principales applications de l’extrusion

- Conseils de conception pour l’extrusion

- Conclusion

Les bases

L’extrusion est essentielle dans l’industrie manufacturière, permettant la création de formes complexes en utilisant la force de compression. Comprendre l’extrusion est crucial pour optimiser les processus de production, réduire les coûts et améliorer la qualité des produits. Ce guide couvre les aspects essentiels de l’extrusion, ses différentes sortes, son développement historique, ses avantages, ses limites, les choix de matériaux, les options de finition et ses applications. Il offre une compréhension complète pour aider les fabricants à tirer parti de cette technique polyvalente de manière efficace.

Qu’est-ce que l’extrusion ?

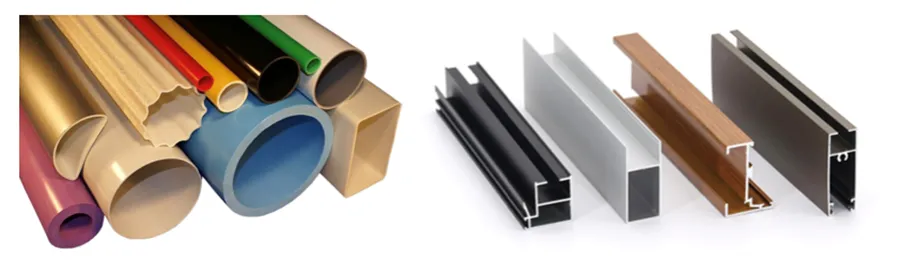

Figure 1 : l’extrusion plastique dans le secteur industriel

L’extrusion est un procédé de fabrication par compression qui façonne les matériaux en les forçant à travers une filière. Les industries utilisent largement ce procédé pour créer des pièces avec des profils de section fixe. Les matériaux couramment utilisés incluent les métaux, les polymères et les céramiques.

Les fabricants utilisent l’extrusion pour produire des tubes, tuyaux, plaques et profils complexes. Cette méthode est particulièrement efficace pour produire de longues sections de forme constante. Le produit peut ensuite être passé à travers plusieurs filières pour atteindre les formes souhaitées. Cette technique garantit des dimensions précises et une qualité constante

Comment fonctionne le procédé d’extrusion ?

L’extrusion peut être effectuée par diverses méthodes, bien que le processus de base demeure inchangé, quel que soit le type choisi. Voici un aperçu, étape par étape, du processus d’extrusion :

Le processus débute par la préparation du matériau brut, comme les granulés de plastique ou le métal sous forme de lingots.

Pour l’extrusion à chaud, la matière est portée à la température requise, tandis qu’en extrusion à froid, il reste à température ambiante.

Le matériau chauffé est ensuite forcé à travers une filière de forme spécifique à l’aide d’une vis d’extrusion ou d’un piston. La forme de la filière détermine le profil final de l’extrusion, qui peut être une section simple (comme un tube ou un profilé) ou complexe.

Une fois extrudée, la pièce est retirée de la presse et subit généralement divers post-traitements, tels que le traitement thermique, afin d’optimiser ses propriétés mécaniques.

Comprendre ces étapes permet de saisir comment l’extrusion façonne les matériaux de manière précise et uniforme. Ce procédé est essentiel à la fabrication, garantissant une production fiable et efficace pour de nombreuses applications.

Quels sont les différents types d’extrusion ?

L’extrusion se divise principalement en deux catégories en fonction de la direction d’écoulement du matériau et de la température de travail.

Type 1 : classification selon la direction d’écoulement du matériau

Cette classification repose sur le mode de déplacement du matériau à travers la presse d’extrusion, chaque méthode ayant des caractéristiques et des applications spécifiques.

- Extrusion directe :

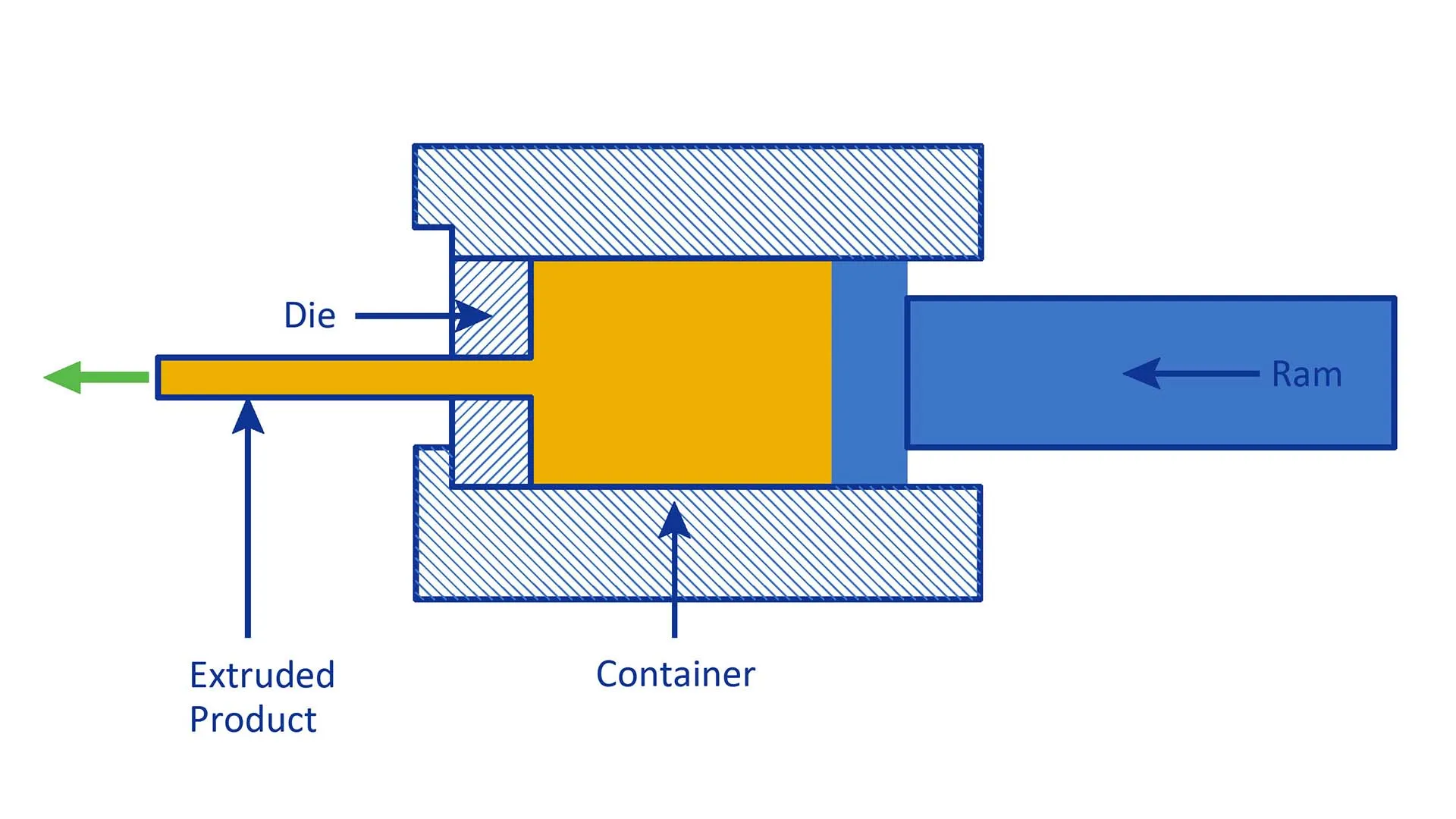

Figure 2 : le processus d’extrusion direct

Dans l’extrusion directe, également connue sous le nom d’extrusion avant, le matériau est poussé dans le même sens que le mouvement de la vis ou du piston.

Cette méthode est à la fois simple et la plus répandue en raison de son efficacité. L’extrusion directe se révèle idéale pour produire des articles longs et continus présentant des sections transversales uniformes, tels que des tiges, des tubes et des profilés structurels.

- Extrusion indirecte :

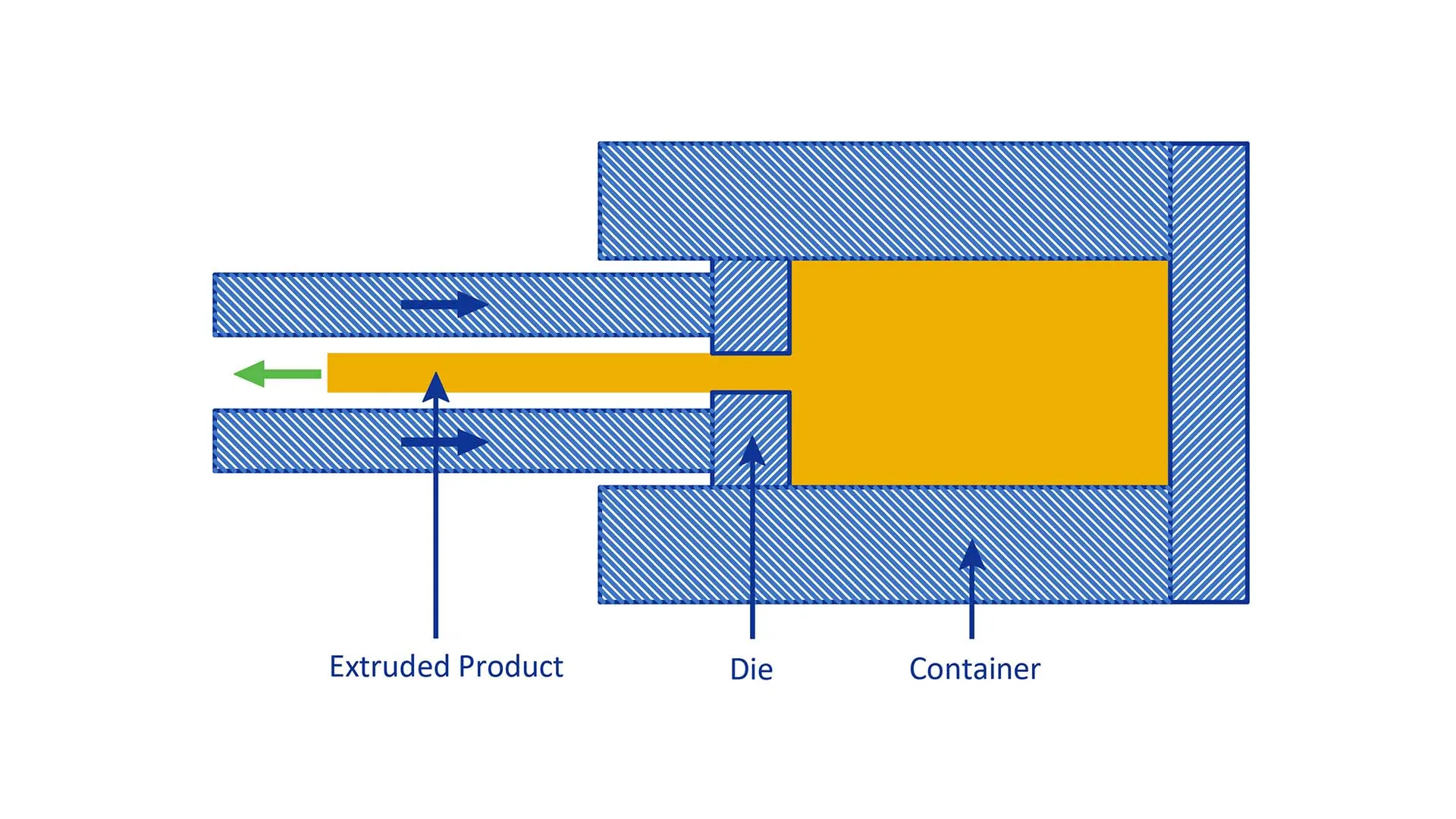

Figure 3 : le processus d’extrusion indirect

Pour l’extrusion indirecte, ou extrusion inverse, le matériau est forcé dans la direction opposée au mouvement de la vis ou du piston. Cette méthode supprime les forces de friction. La réduction de friction, généralement de 25 à 30 %, permet l’extrusion de lopins plus volumineux à des cadences accrues. L’extrusion indirecte facilite également la production de sections plus fines. Ce procédé génère moins de chaleur liée à la friction, diminue les risques de fissuration des extrusions et prolonge la durée de vie des revêtements de conteneur.

- L’extrusion hydrostatique :

Figure 4 : le processus d’extrusion hydrostatique

Ce procédé utilise un liquide sous pression pour envelopper la matière, à l’exception des zones en contact direct avec la matrice. Cette technique peut être appliquée dans des conditions tièdes, froides ou chaudes, bien que la stabilité du fluide limite la plage de température. Durant le processus, le milieu hydrostatique doit être contenu dans un cylindre parfaitement étanche.

Le liquide sous pression réduit les frictions, augmentant ainsi l’efficacité et facilitant l’extrusion de matériaux fragiles. L’extrusion hydrostatique offre l’avantage de produire des formes complexes tout en améliorant les propriétés mécaniques des produits extrudés.

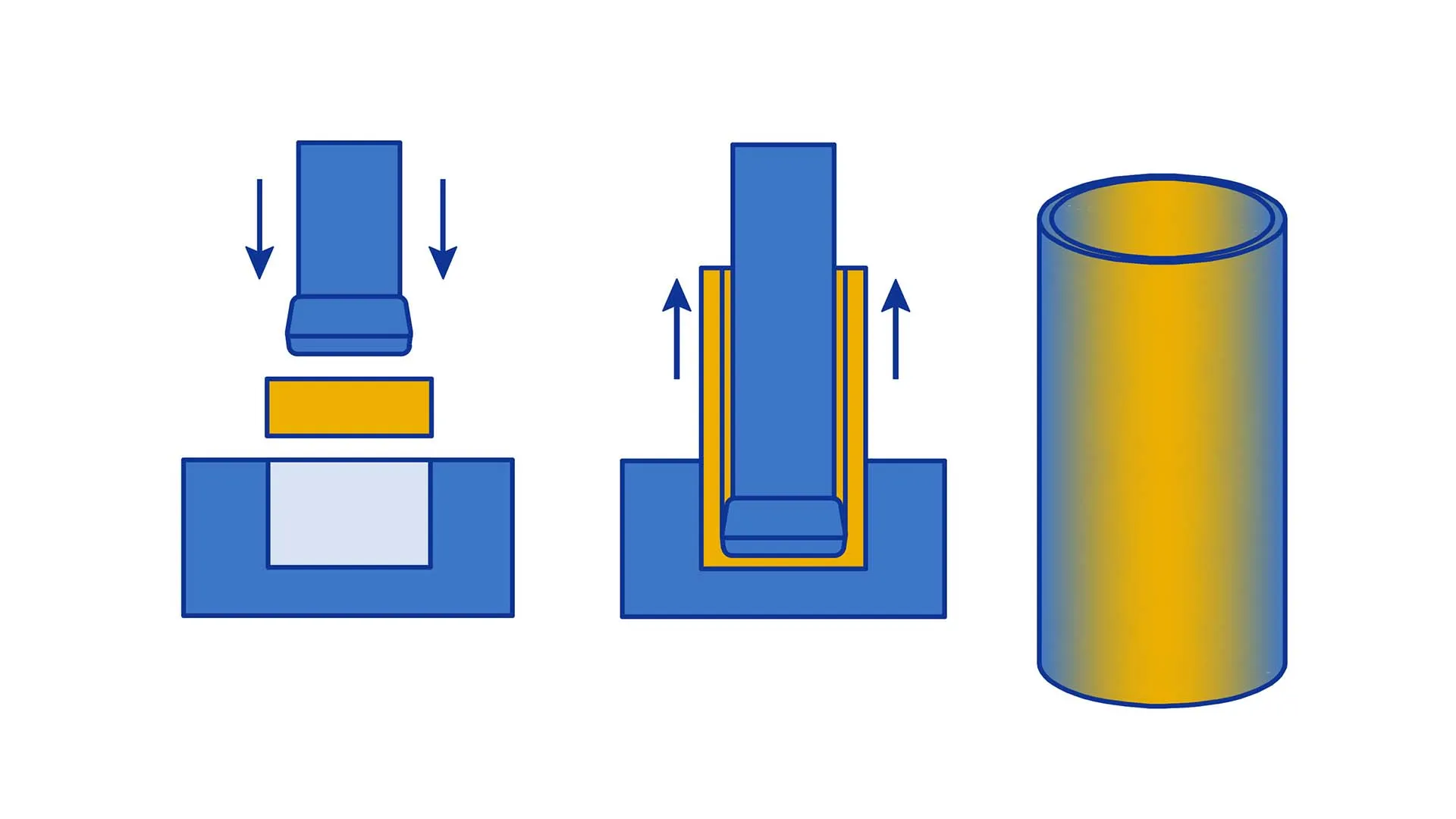

Figure 5 : le processus d’ Extrusion par impact

L’extrusion par impact est un procédé de fabrication couramment utilisé pour façonner des métaux ductiles, tels que l’aluminium, l’étain, le plomb ou le cuivre, en pièces creuses ou semi-creuses avec des parois minces. Le processus consiste à placer une ébauche métallique (un petit cylindre de métal) dans une matrice, puis à la frapper avec un poinçon à grande force. Cet impact soudain fait couler le métal pour prendre la forme de la cavité de la matrice.

Ce processus est très efficace pour produire des composants légers et résistants avec des dimensions précises, et il est souvent utilisé pour fabriquer des canettes de boissons, des conteneurs aérosols et des pièces automobiles.

Chaque type d’extrusion, selon la direction d’écoulement du métal, présente des avantages distincts et se sélectionne en fonction des exigences spécifiques du processus de fabrication. Chez Protolis, nous réalisons de l’extrusion directe.

Type 2 : Classification selon la température de travail

Cette classification se base sur la température à laquelle s’effectue le processus d’extrusion. Le choix entre l’extrusion à chaud et à froid impacte les propriétés du matériau et l’efficacité du processus.

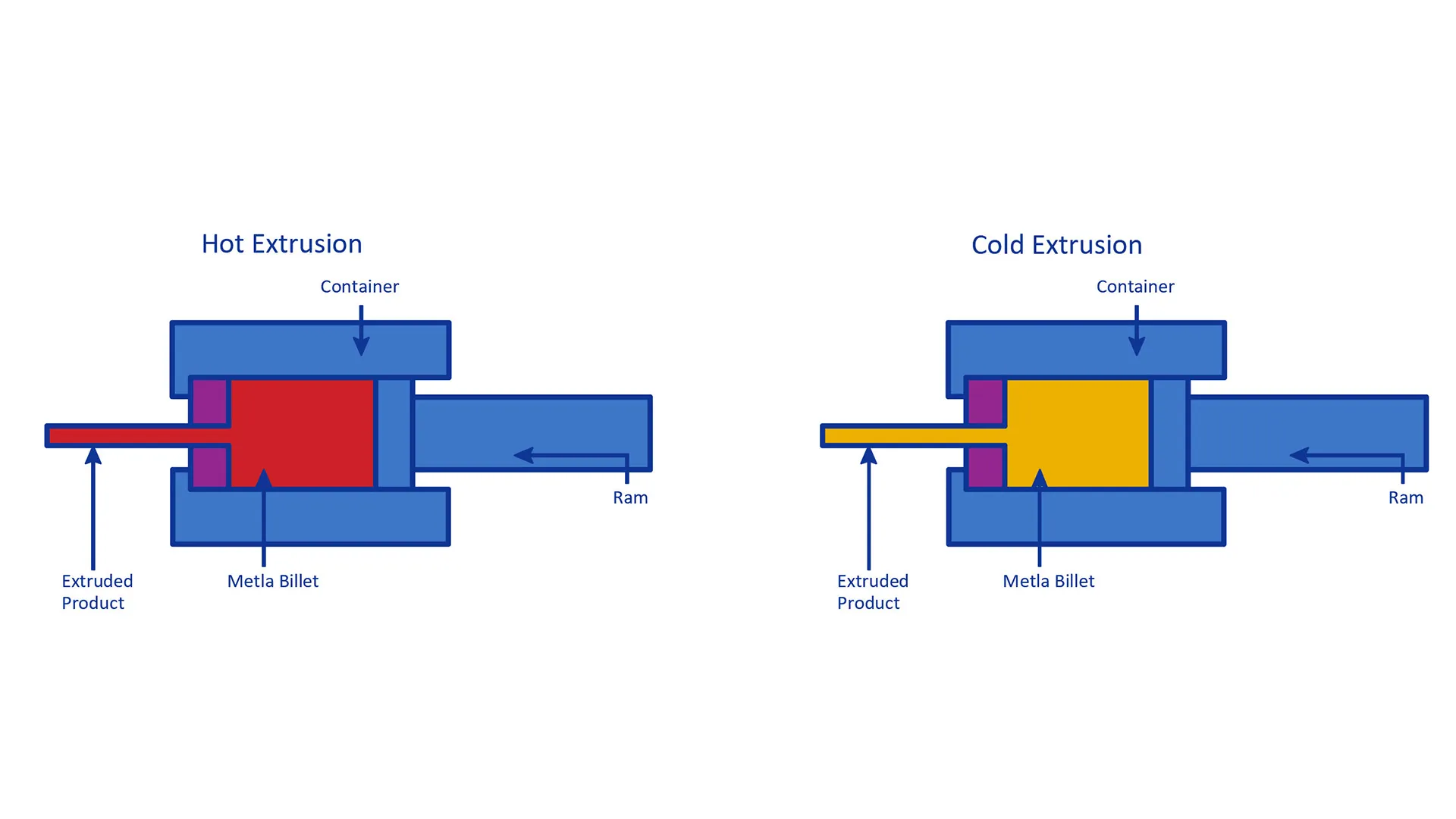

Figure 7 : extrusion à chaud vs. extrusion à froid

- Extrusion à chaud :

L’extrusion à chaud s’effectue à une température supérieure à celle de recristallisation du matériau, correspondant à environ 50 à 60 % de son point de fusion. Ce procédé requiert moins de force que le travail à froid, ce qui permet de façonner les matériaux plus aisément à l’état chaud.

Les produits obtenus par extrusion à chaud ne subissent aucun durcissement par déformation. Cependant, la finition de surface est généralement de qualité inférieure en raison de la formation de calamine, et l’usure accrue des matrices entraîne des besoins de maintenance plus fréquents. Malgré ces inconvénients, l’extrusion à chaud se révèle idéale pour produire des formes grandes et complexes, lorsque la ductilité et des exigences de résistance réduites sont avantageuses.

- Extrusion à froid :

L’extrusion à froid s’effectue en dessous de la température de recristallisation du matériau, souvent à température ambiante. Ce procédé, également appelé extrusion à impact, forgeage à froid ou pressage à froid, est largement utilisé pour la fabrication de canettes en aluminium, de cylindres, de tubes rétractables et de certains produits en plastique.

Cette méthode permet d’obtenir des produits aux excellentes propriétés mécaniques et à la finition de surface supérieure, sans oxydation en surface du métal. Cependant, elle requiert une force accrue et induit un durcissement par déformation des produits.

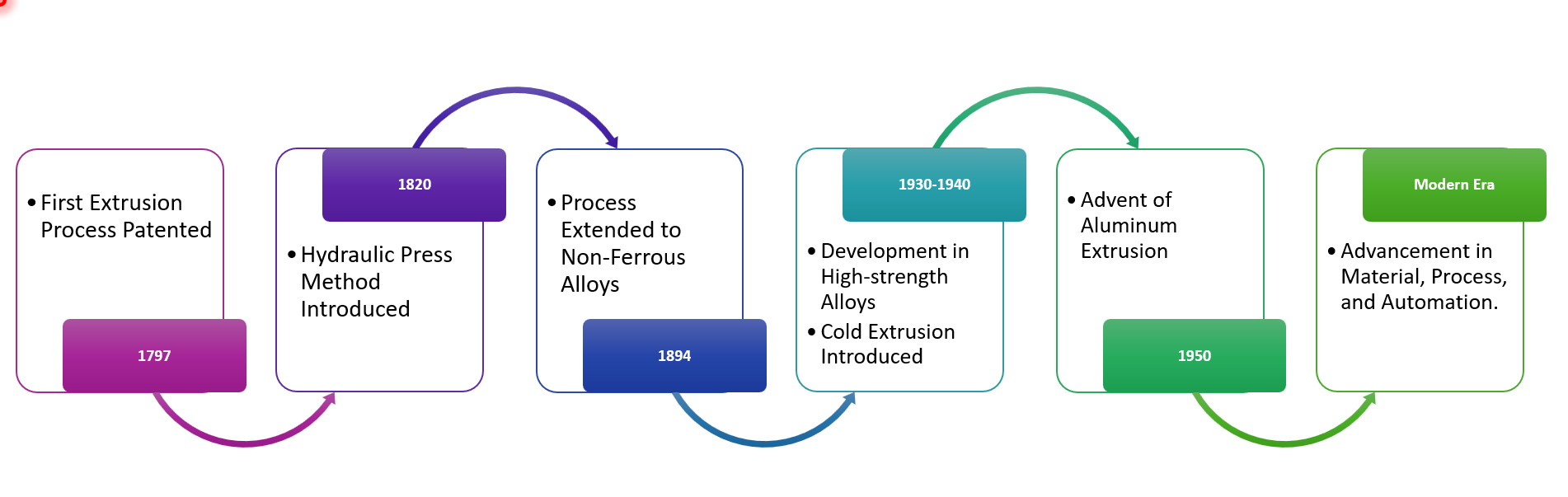

Les origines de l’extrusion

Le processus d’extrusion possède une histoire riche et a connu une évolution marquante au fil des années.

- En 1797, l’inventeur anglais Joseph Bramah a breveté le premier procédé d’extrusion, qu’il a utilisé pour fabriquer des tuyaux en plomb. Il employait un piston manuel pour pousser le matériau à travers une matrice, donnant ainsi naissance à cette technologie.

- Dans les années 1820, Thomas Burr perfectionna la méthode de Bramah en introduisant une presse hydraulique. Cette avancée augmenta la force et l’efficacité du procédé, permettant ainsi l’extrusion d’une plus grande variété de matériaux.

- En 1894, Alexander Dick appliqua ce processus aux alliages non ferreux, comme le cuivre et le laiton, ouvrant de nouvelles perspectives d’applications industrielles pour l’extrusion.

- Années 1930-1940 : cette période a marqué des avancées majeures dans le processus d’extrusion, avec notamment le développement d’alliages à haute résistance et l’introduction de l’extrusion à froid.

- Années 1950 : l’apparition de l’extrusion de l’aluminium a transformé l’industrie manufacturière. La polyvalence et la légèreté de ce matériau en ont fait un choix privilégié pour de nombreuses applications, en particulier dans les domaines de la construction et du transport.

- Époque moderne : aujourd’hui, la technologie d’extrusion continue de progresser grâce aux avancées dans les matériaux, les équipements et l’automatisation. Ces innovations renforcent la précision, l’efficacité et élargissent la gamme des matériaux pouvant être extrudés.

Comprendre l’évolution historique de l’extrusion met en évidence son importance et les innovations constantes qui soutiennent son utilisation dans la fabrication moderne.

Quels sont les avantages de l’extrusion ?

L’extrusion offre de nombreux avantages majeurs, en en faisant un procédé de fabrication de choix pour de nombreuses industries. Voici cinq de ses principaux atouts :

L’extrusion est appréciée pour son faible coût par pièce, surtout dans les productions de grande série. Les coûts d’outillage sont inférieurs par rapport à ceux du moulage par injection. De plus, son fonctionnement continu limite les besoins en main-d’œuvre et réduit le gaspillage de matériaux, générant ainsi des économies substantielles.

L‘extrusion s’adapte à une variété de matériaux, tels que les métaux, les plastiques et les céramiques, ce qui la rend appropriée pour de nombreuses applications. De plus, elle minimise le gaspillage de matériau en façonnant plutôt qu’en découpant ou en retirant de la matière.

L’extrusion est parfaitement adaptée aux volumes de production importants grâce à son processus continu. Elle permet de traiter des flux de matériaux allant de 100 à plus de 900 kg par heure, assurant ainsi un débit régulier pour répondre efficacement aux besoins de production de masse.

Pour les métaux, l’extrusion améliore la résistance et la dureté du matériau grâce à l’écrouissage pendant le processus. Les pièces extrudées peuvent également présenter de meilleures propriétés mécaniques dans des directions spécifiques.

Dans l’ensemble, le procédé d’extrusion présente des avantages notables, allant de l’efficacité des coûts à la flexibilité des formes. Cependant, il comporte également quelques inconvénients. Examinons-les de plus près.

Quelles sont les limitations de l’extrusion ?

Bien que l’extrusion offre de nombreux avantages, elle présente également certaines limitations importantes à considérer.

- Contraintes de section transversale :

L’extrusion est limitée à la production de formes avec une section transversale constante, ce qui la rend inadaptée aux formes tridimensionnelles complexes. Cependant, des formes supplémentaires peuvent être ajoutées par la suite grâce à l’usinage CNC ou à l’EDM.

- Précision dimensionnelle :

Bien que l’extrusion puisse atteindre des tolérances raisonnables, elle ne peut pas égaler la précision de l’usinage ou d’autres procédés de finition, en particulier pour les détails très fins ou complexes.

- Finition de surface :

La finition de surface des pièces extrudées peut nécessiter un post-traitement pour répondre aux exigences esthétiques ou fonctionnelles, en particulier pour des matériaux comme les métaux où une finition plus lisse ou polie est souhaitée.

- Coût initial élevé et maintenance :

Le développement des matrices d’extrusion et la mise en place du processus d’extrusion engendrent des coûts importants, ce qui le rend moins rentable pour les petites séries ou les prototypes. De plus, les matrices d’extrusion s’usent, notamment lors de l’extrusion de matériaux durs ou sous haute pression, nécessitant un entretien régulier ou un remplacement, ce qui peut entraîner des temps d’arrêt potentiels.

Il est essentiel de comprendre ces limitations pour gérer efficacement le processus d’extrusion, garantir qu’il répond aux exigences spécifiques d’un projet et minimiser les inconvénients potentiels.

Matériaux pour l’extrusion

La sélection des matériaux influence directement les propriétés finales du produit et son adéquation à l’usage. Une large variété de matériaux peut être extrudée, notamment les métaux et les plastiques, y compris les plastiques techniques. Les métaux tels que l’aluminium, le cuivre et l’acier sont fréquemment employés pour concevoir des composants robustes et durables.

Les plastiques, comme le PVC, le polyéthylène et le polypropylène, sont couramment utilisés pour des produits flexibles et légers. Les matériaux techniques, incluant les composites et les polymères avancés, apportent des propriétés spécifiques répondant aux exigences des applications à haute performance.

Choisir le matériau approprié assure qu’il puisse être extrudé dans le profil désiré, répondant ainsi à des exigences fonctionnelles et structurelles précises.

Métaux pour l’extrusion

Figure 10 : produits métalliques extrudés

L’extrusion des métaux est couramment employée dans de nombreuses industries en raison des propriétés diversifiées et des applications spécifiques de chaque métal. Chaque type de métal présente des avantages uniques qui le rendent idéal pour des usages particuliers.

- Aluminium :

L’aluminium est reconnu pour sa malléabilité exceptionnelle, sa faible densité (2,7 g/cm³) et sa grande résistance à la corrosion. Selon l’alliage, sa résistance à la traction varie entre 70 et 700 MPa, et son point de fusion est d’environ 660 °C. Les produits en aluminium extrudé sont couramment utilisés dans les cadres de fenêtres, les pièces automobiles, les composants structurels et les dissipateurs thermiques. Sa légèreté et sa durabilité face aux conditions environnementales en font un matériau de choix pour les applications structurelles et décoratives

- Cuivre :

Le cuivre se distingue par une conductivité électrique et thermique exceptionnelle, avec une densité de 8,96 g/cm³. Sa résistance à la traction s’étend de 210 à 370 MPa, et son point de fusion atteint 1 085 °C. Les produits extrudés en cuivre sont essentiels pour le câblage électrique, les tuyaux de plomberie, les échangeurs de chaleur et les objets décoratifs. Sa conductivité et sa malléabilité garantissent des performances fiables dans les applications électriques et thermiques.

- Magnésium :

Le magnésium, avec une densité de 1,74 g/cm³, est prisé pour sa légèreté et son excellent rapport résistance/poids, offrant une résistance à la traction de 130 à 200 MPa et un point de fusion autour de 650 °C. Les extrusions en magnésium sont largement employées dans les pièces automobiles, les composants aérospatiaux et les boîtiers électroniques. Ses caractéristiques permettent de réduire le poids total tout en préservant l’intégrité structurelle des applications.

- Plomb :

Le plomb, un matériau hautement malléable et résistant à la corrosion, possède une densité de 11,34 g/cm³ et un point de fusion de 327,5 °C. Bien que sa résistance à la traction soit relativement faible, se situant entre 12 et 17 MPa, il est idéal pour des applications spécifiques. Les produits extrudés en plomb sont utilisés dans les grilles de batteries, les gaines de protection de câbles et les dispositifs de protection contre les radiations. Son aptitude à bloquer les radiations et à résister à la corrosion s’avère essentielle pour des applications industrielles spécialisées.

- Étain :

L’étain, matériau mou et malléable, présente une densité de 7,31 g/cm³ et un point de fusion de 231,9 °C, avec une résistance à la traction avoisinant les 14 MPa. Couramment employé dans les conteneurs alimentaires, les composants de batteries et comme revêtement pour d’autres métaux, il est apprécié pour sa non-toxicité et sa grande facilité de mise en forme, qualités qui en font un choix privilégié pour les applications alimentaires et les revêtements protecteurs.

- Zinc :

Le zinc est réputé pour sa résistance à la corrosion et son faible point de fusion de 419,5 °C, avec une densité de 7,14 g/cm³. Sa résistance à la traction atteint environ 200 MPa. Les produits extrudés en zinc sont couramment utilisés dans les composants automobiles, la quincaillerie et les revêtements protecteurs (comme la galvanisation). Grâce à sa capacité à offrir une couche protectrice durable, le zinc contribue à prolonger la longévité des produits métalliques.

- Acier :

L’acier, reconnu pour sa robustesse et sa durabilité, est disponible en plusieurs nuances adaptées à divers usages. Avec une densité d’environ 7,85 g/cm³, il offre une résistance à la traction qui varie de 400 à plus de 2 000 MPa, et son point de fusion se situe entre 1 370 et 1 540 °C. Les produits extrudés en acier trouvent leur application dans les composants structurels, les tuyaux, les rails et les pièces de machines. La polyvalence et la solidité de l’acier en font un pilier essentiel de la fabrication industrielle.

- Acier inoxydable :

L’acier inoxydable se distingue par sa résistance à la corrosion et sa solidité, avec une densité avoisinant 8 g/cm³. Sa résistance à la traction varie entre 485 et 620 MPa, tandis que son point de fusion est compris entre 1 400 et 1 530 °C. Les produits extrudés en acier inoxydable conviennent parfaitement aux dispositifs médicaux, aux équipements de transformation alimentaire et aux éléments architecturaux. Ses propriétés hygiéniques et sa durabilité en font un matériau de choix pour les secteurs de la santé et de l’alimentation.

- Titane :

Ce matériau se distingue par sa solidité, sa légèreté (4,5 g/cm³) et sa résistance à la corrosion. Sa résistance à la traction varie de 240 à 1 400 MPa, tandis que sa température de fusion se situe autour de 1 668 °C. Les extrusions en titane sont couramment employées dans les composants aérospatiaux, les implants médicaux et les équipements sportifs. Son rapport élevé entre résistance et poids, ainsi que sa biocompatibilité, sont essentiels pour des applications de haute performance et médicales.

- Nickel et alliages :

Le nickel et ses alliages se distinguent par leur excellente résistance à la corrosion et à des températures élevées. Avec une densité d’environ 8,9 g/cm³, ces matériaux affichent une résistance à la traction variant de 400 à 1 500 MPa, tandis que leur point de fusion se situe autour de 1 453 °C.

Les produits extrudés en nickel sont idéaux pour les composants aérospatiaux, les équipements de traitement chimique et les applications à haute température, où leur capacité à maintenir leur intégrité sous des conditions extrêmes est essentielle.

- Laiton (alliage Cu-Zn) :

Le laiton est apprécié pour sa facilité d’usinage et sa résistance à la corrosion, avec une densité variant entre 8,4 et 8,7 g/cm³. Sa résistance à la traction oscille entre 200 et 550 MPa, et son point de fusion se situe entre 900 et 940 °C.

Les extrusions en laiton sont couramment utilisées pour les raccords de plomberie, les instruments de musique et les objets décoratifs. Son attrait esthétique, associé à sa facilité de mise en forme, en fait un matériau de choix tant pour les applications fonctionnelles que décoratives.

- Bronze (alliage Cu-Sn) :

Le bronze se caractérise par sa durabilité, sa résistance à l’usure et à la corrosion, avec une densité de 8,8 à 8,9 g/cm³. Sa résistance à la traction varie de 200 à 800 MPa, tandis que son point de fusion se situe entre 950 et 1 050 °C.

Les produits extrudés en bronze sont parfaits pour des applications telles que les roulements, les bagues et les accessoires marins. Sa robustesse et sa résistance à l’usure assurent des performances durables dans des conditions mécaniques exigeantes.

- Inconel (alliage Ni-Cr) :

L’Inconel est réputé pour sa résistance à des températures élevées et à l’oxydation. Avec une densité d’environ 8,4 à 8,5 g/cm³, il présente une résistance à la traction variant de 750 à 1 100 MPa, et son point de fusion est compris entre 1 350 et 1 425 °C.

Utilisé principalement dans la fabrication de produits extrudés pour les moteurs à réaction, les turbines à gaz et les échangeurs de chaleur, l’Inconel maintient son intégrité structurelle à haute température, ce qui est crucial pour les applications aérospatiales et de production d’énergie.

| Métal | Dureté | Résistance aux chocs | Point de fusion | Coût | Propriétés |

| Aluminium | Bonne | Bonne | Excellente | Faible | Léger, résistant à la corrosion, grande malléabilité, recyclable |

| Cuivre | Moyenne | Excellente | Excellente | Élevé | Excellente conductivité, ductile, antimicrobien, résistant à la corrosion |

| Magnésium | Moyenne | Moyenne | Bonne | Moyen | Léger, bon rapport résistance/poids, usinable, recyclable |

| Plomb | Faible | Faible | Bonne | Faible | Très malléable, résistant à la corrosion, blindage contre les radiations, dense |

| Étain | Faible | Faible | Moyenne | Élevé | Doux, malléable, non toxique, utilisé pour les revêtements |

| Zinc | Moyenne | Moyenne | Moyenne | Faible | Résistant à la corrosion, faible point de fusion, facilement allié, galvanisation |

| Acier | Excellente | Bonne | Moyenne | Faible | Haute résistance, durable, diversité de nuances, recyclable |

| Acier inoxydable | Excellente | Bonne | Bonne | Moyen | Résistant à la corrosion, hygiénique, haute résistance, durable |

| Titane | Bonne | Excellente | Bonne | Élevé | Résistant, léger, résistant à la corrosion, biocompatible |

| Nickel et Alliages | Bonne | Excellente | Bonne | Élevé | Résistant aux hautes températures, résistant à la corrosion, durable, haute résistance |

| Laiton | Moyenne | Bonne | Bonne | Moyen | Bonne usinabilité, résistant à la corrosion, aspect esthétique, bonne conductivité |

| Bronze | Bonne | Bonne | Bonne | Moyen | Durable, résistant à l’usure, résistant à la corrosion, faible friction |

| Aciers alliés | Excellente | Bonne | Moyenne | Moyen | Propriétés personnalisables, haute résistance, durable, tenace |

| Inconel | Bonne | Excellente | Bonne | Élevé | Haute résistance à la température, Résistant à l’oxydation, résistant à la corrosion, durable |

Le métal approprié pour l’extrusion dépend des propriétés souhaitées et des exigences spécifiques de l’application. Les caractéristiques uniques de chaque métal garantissent une performance et une fiabilité optimales dans leur utilisation prévue.

Plastiques pour l’extrusion

Figure 11 : Pièces en plastique extrudé

L’extrusion de plastique utilise divers matériaux thermoplastiques, chacun offrant des propriétés uniques adaptées à différentes applications.

- Polyéthylène (PE) :

Le polyéthylène est un thermoplastique reconnu pour sa flexibilité, sa durabilité et sa résistance chimique. Sa densité est de 0,91 à 0,96 g/cm³ (0,033 à 0,035 lb/in³), et sa résistance à la traction est de 10 à 40 MPa (1,5 à 5,8 ksi). Sa dureté varie de 40 à 65 Shore D et il fond à une température de 115 à 135 °C (239 à 275 °F).

Les extrusions de polyéthylène sont utilisées dans les films d’emballage, les tuyaux et les contenants. Son adaptabilité et sa résilience en font un choix populaire dans de nombreuses industries.

- Polypropylène (PP) :

Le polypropylène est un autre thermoplastique polyvalent qui résiste fortement aux agents chimiques. Ce polymère a une densité de 0,90 à 0,91 g/cm³ (0,032 à 0,033 lb/in³) et une résistance à la traction de 25 à 40 MPa (3,6 à 5,8 ksi). Sa dureté est d’environ 95 Rockwell R et il fond à une température de 160 à 170 °C (320 à 338 °F).

Les produits extrudés en polypropylène sont utilisés dans l’emballage, les pièces automobiles, les textiles, et plus encore. Ses propriétés robustes et son adaptabilité en font un matériau idéal pour diverses applications.

- Chlorure de polyvinyle (PVC) :

Le chlorure de polyvinyle est un thermoplastique courant, connu pour sa polyvalence, sa durabilité et son rapport coût-efficacité. Le PVC rigide a une densité de 1,3 à 1,45 g/cm³ (0,047 à 0,052 lb/in³), une résistance à la traction de 50 à 60 MPa (7,3 à 8,7 ksi) et une dureté de 80 à 90 Shore D, avec un point de fusion de 100 à 260 °C (212 à 500 °F). Le PVC flexible a une densité d’environ 1,1 à 1,35 g/cm³ (0,040 à 0,049 lb/in³) et une résistance à la traction de 10 à 25 MPa (1,5 à 3,6 ksi). Les extrusions en PVC rigide résistent aux impacts et restent stables sous radiation ultraviolette. Elles sont utilisées dans les tuyaux, les unités de réfrigération, les fenêtres et les portes. Les extrusions en PVC flexible sont réputées pour leur abordabilité et leur adaptabilité, ce qui les rend idéales pour l’isolation de câbles et les revêtements de sol.

- Polystyrène (PS) :

Le polystyrène est un thermoplastique léger et rigide couramment utilisé dans les matériaux d’emballage, les ustensiles jetables et l’isolation. Sa densité est de 1,04 à 1,07 g/cm³ (0,037 à 0,039 lb/in³), sa résistance à la traction est de 30 à 50 MPa (4,4 à 7,3 ksi) et sa dureté est de 85 à 95 Rockwell R. Son point de fusion se situe entre 210 et 249 °C (410 à 480 °F).

La facilité d’extrusion du polystyrène et son rapport coût-efficacité en font un matériau de choix dans les industries des produits de consommation et de l’emballage. Ses propriétés lui permettent d’être utilisé dans des applications variées, allant des contenants alimentaires aux panneaux d’isolation.

- Acrylonitrile butadiène styrène (ABS) :

L’ABS a une densité de 1,04 à 1,06 g/cm³ (0,037 à 0,038 lb/in³), une résistance à la traction de 40 à 50 MPa (5,8 à 7,3 ksi) et une dureté de 100 à 112 Rockwell R. Son point de fusion se situe entre 220 et 230 °C (428 à 446 °F). Le styrène lui confère une surface brillante et imperméable, tandis que le polybutadiène améliore sa durabilité. Les produits extrudés en ABS sont idéaux pour les pièces automobiles, les jouets et l’électronique grand public grâce à la résistance et à l’attrait esthétique de l’ABS. Sa résistance aux chocs et sa finition de surface en font un matériau privilégié pour des biens de consommation durables.

- Polyamide (PA ou nylon) :

Le nylon est un thermoplastique solide et durable, possédant d’excellentes propriétés mécaniques. Sa densité est de 1,14 à 1,15 g/cm³ (0,041 à 0,042 lb/in³), sa résistance à la traction est de 70 à 100 MPa (10 à 15 ksi) et sa dureté est de 70 à 90 Shore D. Selon le type, le nylon fond entre 190 et 350 °C (374 à 662 °F).

Les extrusions en PA, y compris les pièces automobiles, les composants industriels et les textiles, sont utilisées presque partout. La polyvalence et la résistance du nylon en font un matériau de choix pour les applications à haute performance.

- Polycarbonate (PC) :

Le polycarbonate est un thermoplastique transparent connu pour sa résistance aux chocs et sa clarté optique. Sa densité est de 1,20 à 1,22 g/cm³ (0,043 à 0,044 lb/in³), sa résistance à la traction est de 55 à 75 MPa (8 à 11 ksi) et sa dureté est de 70 à 80 Rockwell R. Son point de fusion se situe autour de 155 à 160 °C (311 à 320 °F). Le polycarbonate offre une combinaison équilibrée de rigidité, de résistance à l’abrasion et d’adaptabilité des couleurs.

Le polycarbonate extrudé fonctionne bien à la fois à haute et basse température, ce qui le rend adapté aux composants automobiles et aux enclosures électroniques. Sa clarté et sa résistance en font également un choix idéal pour les équipements de sécurité et les dispositifs optiques.

| Plastique | Dureté | Résistance aux chocs | Point de fusion | Coût | Caractéristiques |

| Polyéthylène (PE) | Moyenne | Bonne | Bonne | Faible | Flexible, durable, résistant aux produits chimiques, performant à basse température |

| Polypropylène (PP) | Bonne | Bonne | Bonne | Faible | Résistant aux produits chimiques, résistant aux chocs, variété de couleurs, léger |

| Chlorure de polyvinyle (PVC) | Bonne | Bonne | Excellente | Faible | Polyvalent, durable, rentable, stable aux UV (rigide) |

| Polystyrène (PS) | Bonne | Faible | Excellente | Faible | Léger, rigide, rentable, facile à mouler |

| ABS | Bonne | Excellente | Excellente | Moyen | Résistant, résistant aux chocs, esthétique, bonne finition de surface |

| Nylon (PA) | Excellente | Bonne | Bonne | Moyen | Résistant, durable, bonnes propriétés mécaniques, polyvalent |

| Polycarbonate (PC) | Bonne | Excellente | Bonne | Moyen | Transparent, résistant aux chocs, clarté optique, haute performance |

| PET | Bonne | Bonne | Excellente | Moyen | Résistant, léger, recyclable, grande clarté |

Le choix du matériau plastique approprié est essentiel pour garantir les performances et la durabilité souhaitées des produits extrudés. Nous disposons d’une expertise dans l’extrusion de tous les métaux et plastiques, partagez vos besoins et nous saurons vous conseiller dans la sélection.

Comment bien choisir le matériau pour l’extrusion ?

Le choix du matériau pour l’extrusion est crucial pour assurer que le produit final réponde aux exigences fonctionnelles et esthétiques. Voici les principaux facteurs à considérer :

- Flexibilité :

Les matériaux flexibles sont essentiels pour des applications nécessitant une importante capacité de déformation. Le polyéthylène (PE) et le polypropylène (PP) se distinguent par leur faible module de traction, favorisant une déformation aisée sans risque de fissuration. Ils sont particulièrement adaptés pour l’extrusion de tubes, de tuyaux souples et de films d’emballage.

- Stabilité thermique :

Les matériaux doivent maintenir leurs propriétés sous contrainte thermique. L’acier inoxydable, avec un point de fusion compris entre 1 400 et 1 530 °C (2 552 à 2 786 °F), ainsi que l’Inconel, réputé pour sa résistance aux températures élevées, conviennent particulièrement aux applications dans des environnements de chaleur extrême. Ces matériaux sont fréquemment utilisés pour l’extrusion de composants soumis à de fortes températures, comme les échangeurs de chaleur et les systèmes d’échappement automobiles.

Une forte résistance aux chocs est essentielle pour les pièces soumises à des contraintes mécaniques. Le polycarbonate (PC) et l’ABS (styrène-acrylonitrile-butadiene) se distinguent par leur excellente capacité à absorber les impacts, ce qui en fait des matériaux privilégiés pour l’extrusion de composants automobiles, d’équipements de sécurité et d’appareils électroniques grand public. Par exemple, l’ABS offre une résistance à la traction de 40 à 50 MPa (5,8 à 7,3 ksi), assurant sa robustesse et sa durabilité en cas de chocs.

- Rigidité :

Les matériaux rigides jouent un rôle essentiel dans les applications structurelles. L’aluminium, avec une densité de 2,7 g/cm³ (0,097 lb/in³), présente un équilibre optimal entre résistance et légèreté. Le polyvinylchlorure (PVC) rigide, apprécié pour sa haute résistance à la traction, de 50 à 60 MPa (7,3 à 8,7 ksi), est également largement employé. Ces matériaux sont couramment utilisés pour fabriquer des cadres de fenêtres, des tuyaux et divers composants structurels.

- Résistance chimique :

Les matériaux tels que les alliages de nickel et certains plastiques, notamment les fluoropolymères, sont privilégiés dans des environnements soumis à des produits chimiques agressifs. Les alliages de nickel, en particulier ceux enrichis en chrome, offrent une résistance élevée à la corrosion, les rendant adaptés aux équipements de traitement chimique. Quant aux fluoropolymères, ils peuvent être extrudés sous forme de joints et de joints toriques, capables de résister à des expositions chimiques intenses.

- Stabilité UV :

La stabilité aux UV est cruciale pour les applications en extérieur. Les matériaux résistants aux UV, tels que certaines catégories de PVC et de polycarbonate, offrent une protection contre la dégradation causée par l’exposition au soleil. Cette propriété est indispensable pour des produits extrudés comme les meubles de jardin, les profilés de fenêtres et les dispositifs de protection destinés à une exposition prolongée aux rayons solaires.

- Ignifugation :

Les matériaux ignifuges sont indispensables pour les applications critiques en sécurité. Certains aciers alliés et grades de plastiques résistants au feu, comme les composés sans halogènes et retardateurs de flamme (HFFR), sont parfaitement adaptés à l’extrusion de composants destinés aux boîtiers électriques et aux matériaux de construction. Ces matériaux empêchent efficacement la propagation des incendies et respectent des normes de sécurité rigoureuses.

- Esthétique :

Les considérations esthétiques jouent un rôle essentiel dans les produits destinés aux consommateurs. Le laiton, avec son fini raffiné, et l’acier inoxydable, apprécié pour son élégance et sa résistance à la corrosion, sont fréquemment privilégiés pour l’extrusion d’objets décoratifs, de luminaires et de produits électroniques grand public. Ces matériaux allient fonctionnalité et attrait visuel, répondant ainsi aux attentes esthétiques et pratiques des utilisateurs.

En évaluant ces facteurs et en intégrant les propriétés spécifiques des matériaux dans le processus d’extrusion, les fabricants garantissent que les produits finaux satisfont pleinement aux exigences de performance, de durabilité et d’esthétique.

Quelles finitions peuvent être appliquées aux pièces extrudées ?

Les processus de finition permettent d’optimiser les performances, la durabilité et l’esthétique des pièces extrudées. Selon le matériau utilisé et les propriétés recherchées, diverses techniques de finition peuvent être employées.

Revêtement poudre

Figure 12 : revêtement poudre des barres extrudées

Le revêtement poudre consiste à appliquer une poudre sèche sur la surface de la pièce extrudée via un processus électrostatique. Ensuite, la pièce est durcie dans un four, permettant à la poudre de fondre et de former un revêtement uniforme et durable. Cette technique offre une excellente résistance à la corrosion, une stabilité aux UV, ainsi qu’un large éventail d’options de couleurs. L’épaisseur standard du revêtement varie généralement entre 50 et 150 microns. Respectueux de l’environnement, les revêtements en poudre n’utilisent pas de solvants et génèrent très peu de déchets.

Revêtement liquide

Figure 13 : peinture des tuyaux extrudés

Le revêtement liquide, ou peinture, consiste à appliquer une couche liquide sur la pièce extrudée par pulvérisation, trempage ou brossage. Cette technique permet un contrôle précis de l’épaisseur et de la texture du revêtement, variant généralement de 25 à 75 microns. Elle peut inclure des apprêts, des couches de base et des finitions, offrant une protection efficace contre la corrosion, l’usure et les produits chimiques. Les solvants présents dans les revêtements liquides contribuent à obtenir une finition lisse et homogène, mais nécessitent un traitement et une ventilation appropriés.

Anodisation

Figure 14 : anodisation des pièces extrudées

L’anodisation est un procédé électrochimique qui renforce la couche d’oxyde naturelle des surfaces métalliques, principalement celles en aluminium. Ce procédé améliore la résistance à la corrosion, augmente la dureté de la surface et optimise la résistance à l’usure. Il permet également de colorer la surface dans une large gamme de teintes. L’épaisseur de la couche anodisée varie généralement de 5 à 25 microns pour des applications décoratives et peut atteindre jusqu’à 100 microns pour une anodisation dure. Les finitions anodisées sont durables, respectueuses de l’environnement et rehaussent l’esthétique des pièces extrudées.

Passivation

Figure 15 : processus de passivation

La finition chimique repose sur des traitements spécifiques visant à modifier les propriétés de surface des pièces extrudées. Des techniques telles que la passivation et les revêtements au chromate renforcent la résistance à la corrosion, optimisent l’adhérence des revêtements appliqués par la suite et améliorent l’aspect visuel de la surface. Ces procédés permettent d’obtenir des finitions mates, satinées ou texturées, couramment utilisées pour des métaux tels que l’aluminium et l’acier inoxydable.

Finition mécanique

Figure 16 : processus de finition mécanique

Les techniques de finition mécanique, telles que le polissage, le sablage et le brossage, transforment la surface de la pièce extrudée pour atteindre la finition souhaitée. Le polissage confère un éclat brillant et réfléchissant, tandis que le sablage et le brossage permettent d’obtenir des textures lisses, mates ou satinées. Ces méthodes de finition peuvent également corriger les imperfections de surface et préparer la pièce pour d’éventuels revêtements supplémentaires. La qualité du résultat final dépend des matériaux abrasifs employés ainsi que de la durée du processus.

Principales applications de l’extrusion

L’extrusion est largement exploitée dans diverses industries pour la fabrication d’une large gamme de produits. Cette technique, appliquée aussi bien aux plastiques qu’aux métaux, se distingue par sa capacité à produire des formes complexes avec une grande précision et une constance remarquable. Voici quelques-unes de ses principales applications :

- Matériaux de construction

Figure 18 : pièces extrudées utilisées dans la construction

Les matériaux extrudés occupent une place essentielle dans l’industrie de la construction. Les extrusions en aluminium et en PVC sont particulièrement prisées pour les cadres de fenêtres et de portes, les murs-rideaux ainsi que les composants structurels. Les extrusions en aluminium, reconnues pour leur solidité, leur résistance à la corrosion et leur attrait esthétique, sont idéales pour des applications architecturales. Les extrusions en PVC, appréciées pour leur durabilité et leur coût compétitif, se retrouvent dans la fabrication de tuyaux, de revêtements et de profils de cadres de fenêtres et de portes.

2. Industrie automobile

Figure 19 : pièce extrudée pour l’automobile

L’industrie automobile repose largement sur l’utilisation de pièces extrudées pour une multitude d’applications. Les profilés en aluminium sont intégrés dans la fabrication des châssis, des blocs moteurs, des échangeurs de chaleur et des éléments structurels, tirant parti de la légèreté de l’aluminium pour optimiser l’efficacité énergétique et les performances des véhicules. Les extrusions en plastique, telles que le polypropylène et l’ABS, trouvent leur place dans les garnitures intérieures, les tableaux de bord et les composants de protection.

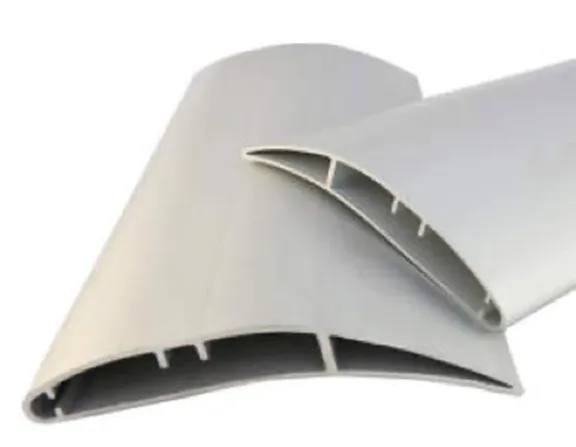

3. Industrie aérospatiale

Figure 20 : extrusion d’aile dans l’aéronautique

L’extrusion occupe une place essentielle dans la fabrication de composants légers et résistants pour l’aéronautique. Les profilés en aluminium et en titane sont utilisés pour les éléments structurels, les nervures d’aile, les cadres de fuselage et les composants du train d’atterrissage, offrant un rapport résistance/poids optimal et une haute résistance à la corrosion.

4. Électronique et électroménager

Figure 21 : dissipateur en aluminium extrudé

L’extrusion joue un rôle essentiel dans la fabrication de composants électriques et électroniques. Les extrusions en cuivre et en aluminium sont indispensables pour les conducteurs électriques, les barres omnibus et les dissipateurs thermiques. Celles en plastique, telles que le PVC et le polycarbonate, assurent l’isolation des câbles et la protection des équipements, apportant des propriétés ignifuges et isolantes.

5. Biens de consommation et appareils

Figure 22 : pièce aluminium extrudé pour cadre photo

Les matériaux extrudés sont couramment employés dans les biens de consommation et les appareils. Les extrusions en aluminium et en plastique permettent de fabriquer des cadres, poignées et composants structurels pour des appareils tels que les réfrigérateurs et les machines à laver, alliant durabilité et esthétique.

6. Dispositifs médicaux et équipements

Figure 23 : tubes extrudés pour l’industrie médicale

L’industrie médicale utilise l’extrusion pour fabriquer une large gamme de dispositifs et d’équipements. Les extrusions en plastique, telles que le polyéthylène et le PVC, sont utilisées pour la production de tubages et de cathéters. Les extrusions en aluminium, quant à elles, permettent de construire des cadres pour les équipements médicaux, assurant ainsi des composants de haute qualité indispensables aux applications critiques.

La technologie d’extrusion, grâce à sa capacité à produire des formes complexes avec une qualité constante, est devenue essentielle dans de nombreuses industries. Le choix du matériau, qu’il s’agisse de métal ou de plastique, est guidé par les exigences spécifiques de chaque application, mettant en lumière la polyvalence et l’importance de l’extrusion dans la fabrication moderne.

Conseils de conception pour l’extrusion

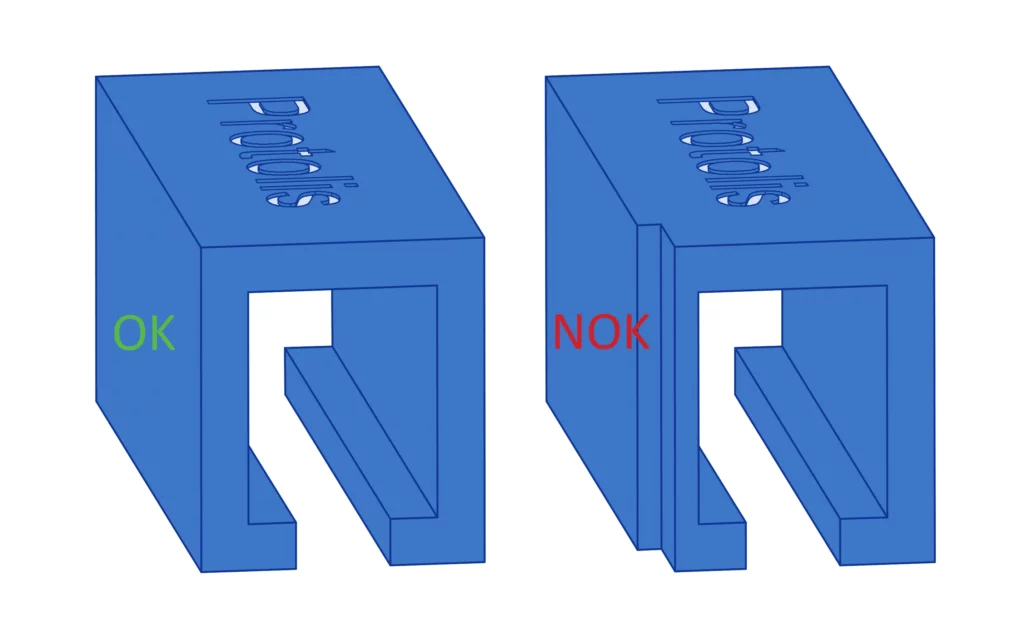

Dans ce guide, nous passerons en revue des conseils clés en matière de conception pour garantir des performances optimales du moule et une qualité supérieure du produit. Ces recommandations sont conçues pour améliorer l’efficacité et la fonctionnalité de votre processus d’extrusion.

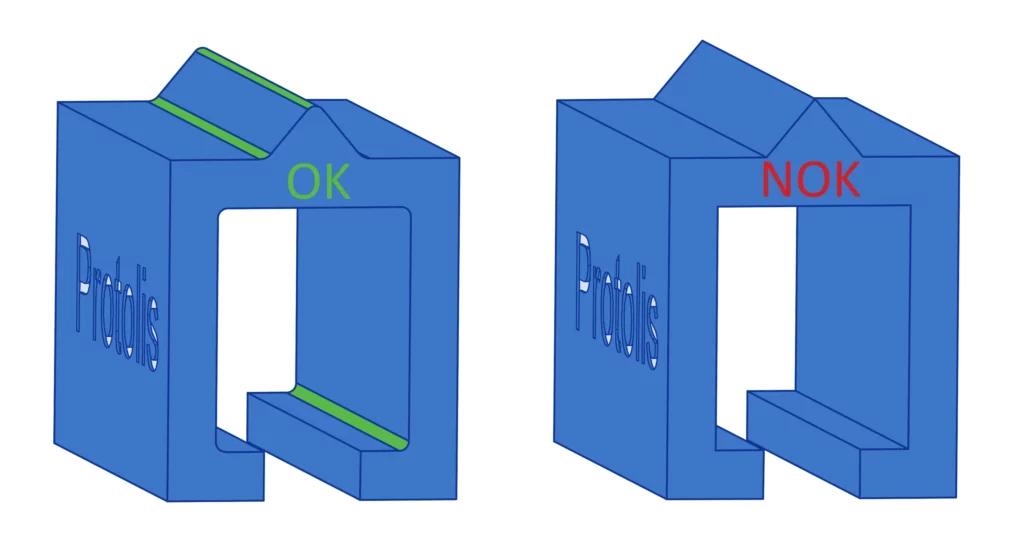

1) Épaisseur de paroi uniforme

Une épaisseur de paroi non constante ne doit pas être présente dans la direction d’extrusion.

Si la pièce principale nécessite des variations d’épaisseur de paroi pour des raisons fonctionnelles, envisagez d’extruder la pièce d’abord, puis d’utiliser des techniques de traitement secondaire pour obtenir le résultat souhaité.

2) Épaisseur de paroi uniforme

Maintenir une épaisseur de pièce uniforme et une cohérence dimensionnelle est préférable, car cela permet de minimiser le risque de déformation de la pièce et les défis liés au moulage.

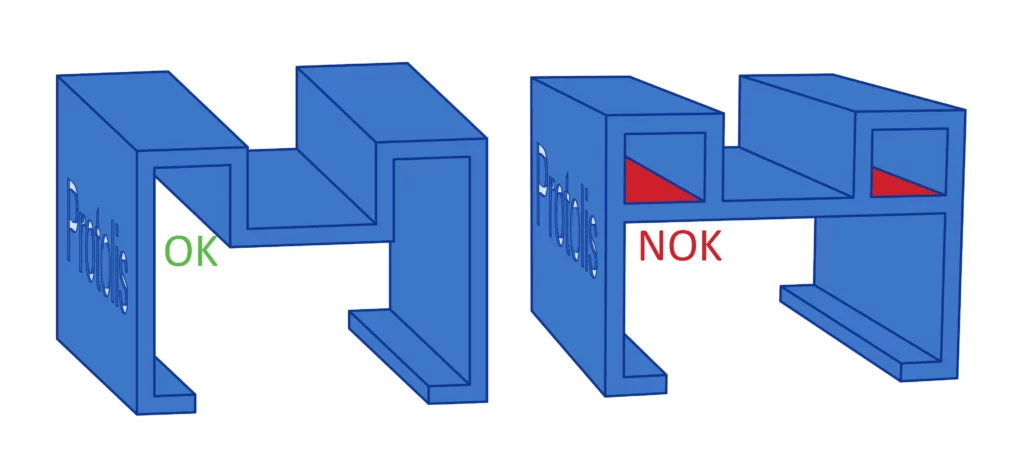

3) Bords

Nous recommandons de concevoir des transitions lisses avec un rayon R sur les bords de la pièce, tant que cela n’affecte pas la fonction d’assemblage.

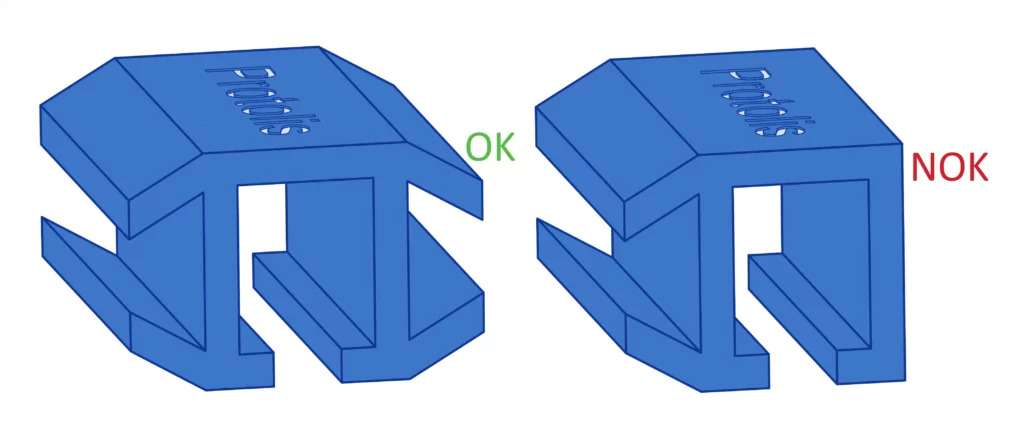

4) Symétrie

Pour éviter les difficultés de moulage des pièces extrudées et renforcer la solidité et la stabilité du moule, il est recommandé de concevoir une structure symétrique pour la forme de la pièce, tant que cela n’affecte pas la fonction d’assemblage.

5) Symétrie

Il est conseillé de simplifier la conception de la pièce et d’éviter les petites zones fermées, tant que cela n’affecte pas la fonction d’assemblage.

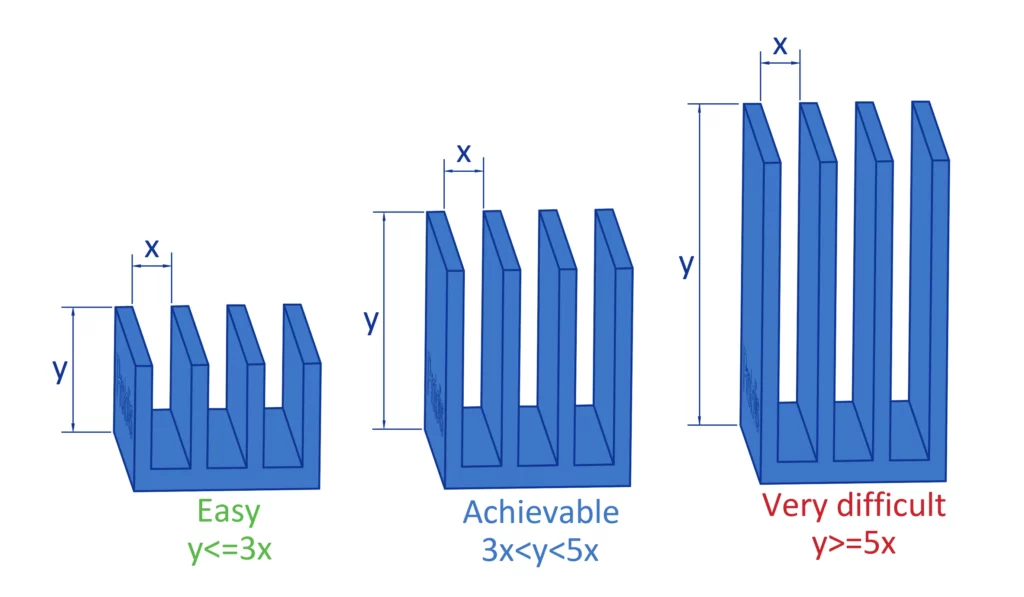

6) Les nervures optimales

Le rapport largeur/hauteur des nervures d’extrusion doit se référer au schéma ci-dessus. Le moule et le produit peuvent présenter différents niveaux de difficulté : simple, normal ou très difficile.

Conclusion

L’extrusion joue un rôle clé dans la fabrication de produits variés aux profils transversaux précis. Cette technique offre des atouts majeurs en termes de rentabilité, de polyvalence des matériaux et de production à grande échelle. Toutefois, elle comporte également certaines limites, telles que des enjeux de sécurité et des coûts initiaux élevés.

Maîtriser les types d’extrusion, le choix des matériaux et les techniques de finition est essentiel pour optimiser la production. Chez Protolis, nous offrons des services d’extrusion complets et personnalisés, conçus pour répondre à vos exigences. Contactez-nous dès aujourd’hui pour découvrir comment nous pouvons accompagner vos projets d’extrusion.