| Produit | Feu arrière pour véhicule cabriolet |

| Technologie | Moulage par injection plastique rapide |

| Matière | ABS et PMMA |

| Finition | Polissage poli miroir et chromage |

| Calendrier | 42 jours pour le moule, 10 jours pour les pièces |

| Quantité | 100 ensembles |

Protolis a brillamment relevé le défi de redonner vie à un ancien feu arrière pour ce modèle emblématique de Peugeot. Ce succès a été rendu possible grâce à nos capacités de production multimatériaux, à l’utilisation de la soudure ultrason et à une attention minutieuse portée aux géométries complexes.

À propos de notre client

Notre client est une entreprise spécialisée dans la fabrication de pièces automobiles indisponibles sur le marché de l’après-vente.

Défis du projet

Coût et efficacité des moules : la fabrication de pièces complexes, avec des exigences de finition variées pour une production très limitée à 100 unités, représentait un défi majeur ! Il était crucial de trouver un équilibre entre qualité et rentabilité. Dans ce but, la mise en œuvre de moules prototypes s’est révélée indispensable pour produire des pièces de haute qualité tout en minimisant les coûts d’outillage. Ce double défi a nécessité une approche stratégique afin d’optimiser les coûts.

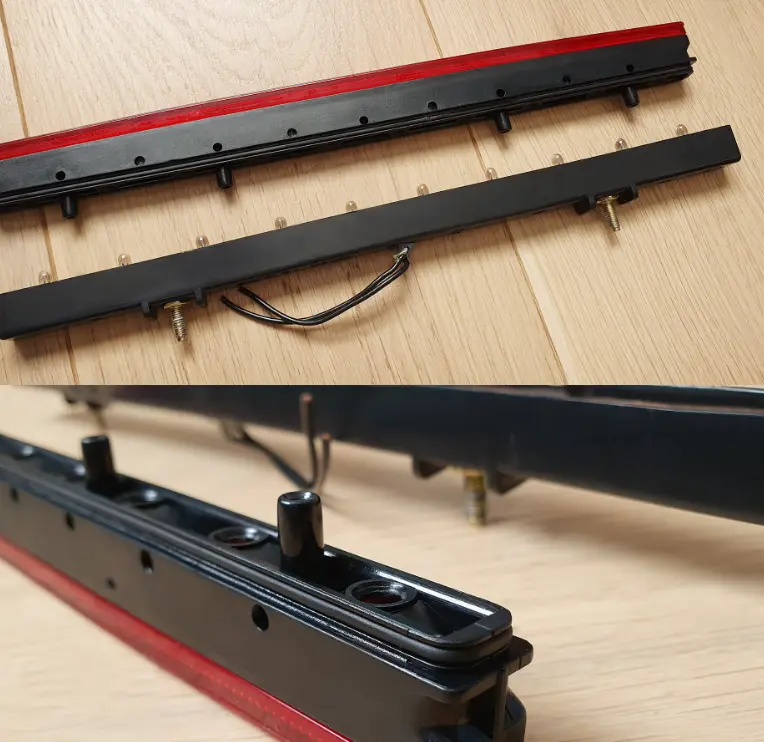

Diversité et qualité des finitions : ce projet a exigé un polissage poli miroir pour les lentilles, un chromage des surfaces réfléchissantes (comme l’intérieur du feu), ainsi que la création d’un logo en relief. La diversité et la précision requises pour ces finitions ont ajouté une complexité supplémentaire au projet.

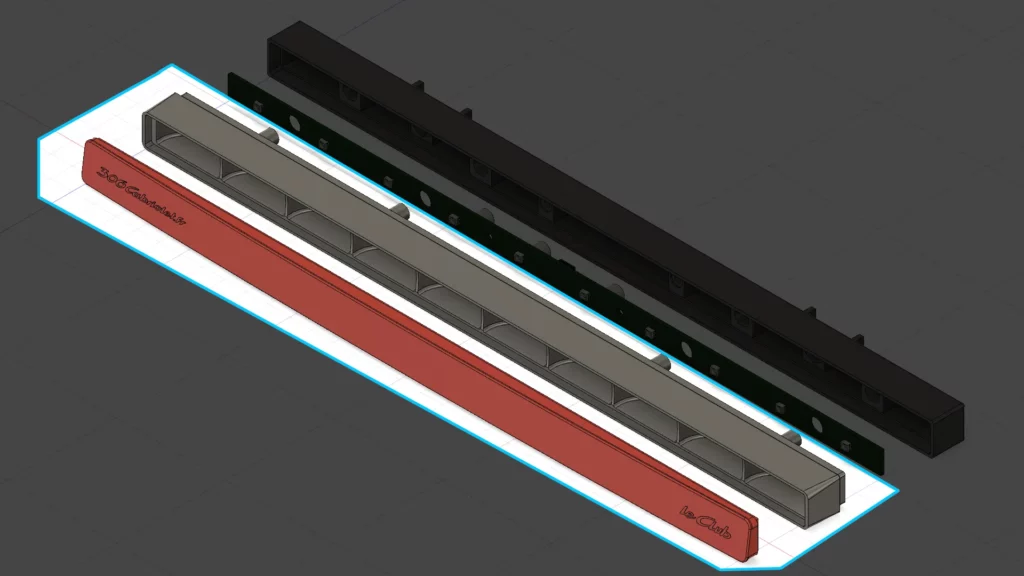

Assemblage de composants multiples : l’assemblage des trois composants, incluant le soudage d’un joint par soudure ultrason, apportait un niveau de complexité supplémentaire. Il était crucial d’assurer une intégration parfaite du boîtier, du réflecteur et de la lentille pour garantir l’intégrité et la fonctionnalité du produit final.

Nos solutions

Propolis a surmonté ces défis grâce à sa maîtrise des technologies de production en petites quantités, en mettant en place les solutions suivantes :

Assemblage multimatériaux : Le produit se compose de trois éléments, dont deux en ABS et un en PMMA, nécessitant une précision importante dans la conception et l’assemblage.

Intégration de soudures ultrason : la soudure ultrasonique est un procédé qui utilise des ondes sonores à haute fréquence pour souder des plastiques en appliquant une pression et en générant de la chaleur par friction. La sélection et la conception précises des godrons de soudure ultrason étaient essentielles pour garantir une fixation solide entre les pièces en PMMA et en ABS.

Maîtrise des géométries complexes : la structure complexe, comportant de nombreux trous et nervures, exigeait un positionnement précis pour éviter toute déviation susceptible d’affecter l’assemblage final.

Traitements de surface diversifiés : le polissage poli miroir, suivi du chromage et de la peinture noire sur les pièces en ABS, ajoutait une complexité supplémentaire. Le recours à des ouvriers qualifiés était essentiel pour maintenir une qualité élevée.

En conclusion, nous sommes fiers d’avoir contribué à ce projet permettant de redonner vie à un feu arrière vintage de Peugeot. Nos techniques de production avancées, telles que la soudure ultrasonique et l’assemblage multimatériaux, se sont révélées très efficaces pour les petites séries. Ces méthodes sont parfaitement adaptées aux marchés de niche et aux pièces sur mesure, offrant des solutions pour des projets nécessitant précision et fabrication en petites quantités.