| Produit | support de cellule pour batteries personnalisées |

| Technologie | CNC, Duplication sous vide, Injection rapide |

| Matière | ABS, PUABS V0, PAGF30 |

| Finition | teinté masse, Polissage simple |

| Calendrier | 16 jours/1ère commande, 26 jours/2ème commande, 27 jours/3ème commande |

| Quantité | 24 pièces pour CNC, 90 pièces pour duplication sous vide, 4000 pièces pour moulage par injection |

Cet exemple illustre un client que Protolis a accompagné à chaque étape, depuis la création de prototypes jusqu’à la fabrication en petite série, puis la production en grande série. À chaque phase, des méthodes de fabrication distinctes ont été employées, chacune présentant ses avantages et ses défis.

À propos de notre client

Collaborant avec de grands groupes industriels, notre client est un acteur clé dans la conception de solutions énergétiques innovantes. Il s’appuie sur son expertise pour fournir des systèmes de stockage d’énergie et des batteries personnalisées, répondant aux exigences des secteurs les plus exigeants tels que l’aérospatial et l’automobile, tout en contribuant activement à la transition énergétique.

L’entreprise met un point d’honneur à proposer des solutions sur mesure, adaptées aux besoins spécifiques de ses clients, en privilégiant la production en petite série. Grâce à cette approche, elle répond aux exigences de mobilité les plus complexes, tout en participant activement à la transition vers une économie plus durable et électrifiée.

Défis techniques et solutions

En fonction des différentes phases du projet allant du prototypage à la série et des quantités en résultant, différents procédés de production ont été envisagés.

Voici une explication détaillée de chaque étape, ainsi que des défis rencontrés et des solutions apportées par Protolis :

Étape 1 : Prototypage

Les 24 premières pièces ont été réalisées par usinage CNC en ABS, offrant précision et rapidité, mais à un coût plus élevé.

Défi et solution : Pour de petites quantités (≤ 25 pièces), l’usinage CNC a été privilégié pour sa rapidité et sa haute précision malgré son coût plus élevé.

Étape 2 : Fabrication en petite série

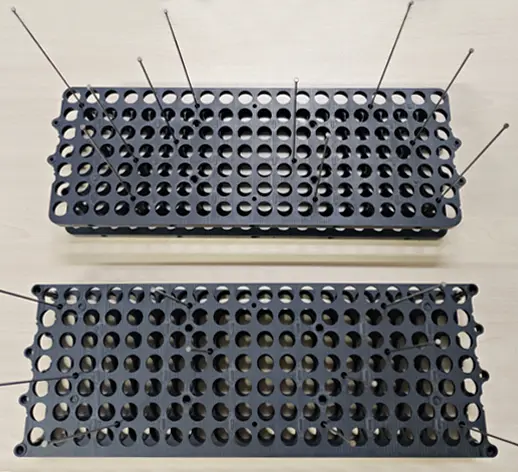

Pour les 90 pièces suivantes, nous avons utilisé la technologie de coulée sous vide de polyuréthane.

Défi : Le moulage sous vide s’est avéré être la phase la plus complexe pour respecter la planéité et les tolérances.

Solutions : Des mesures ont été prises pour contrôler la planéité et la tolérance des 234 trous lors du moulage sous vide. L’utilisation de gabarits a permis de contrer les déformations. Des gabarits de contrôle fonctionnel et d’autres d’ajustement des déformations ont été créés. Des contrôles rigoureux après production ont été effectués pour garantir les tolérances dimensionnelles, malgré d’éventuelles variations dans les dimensions des nervures.

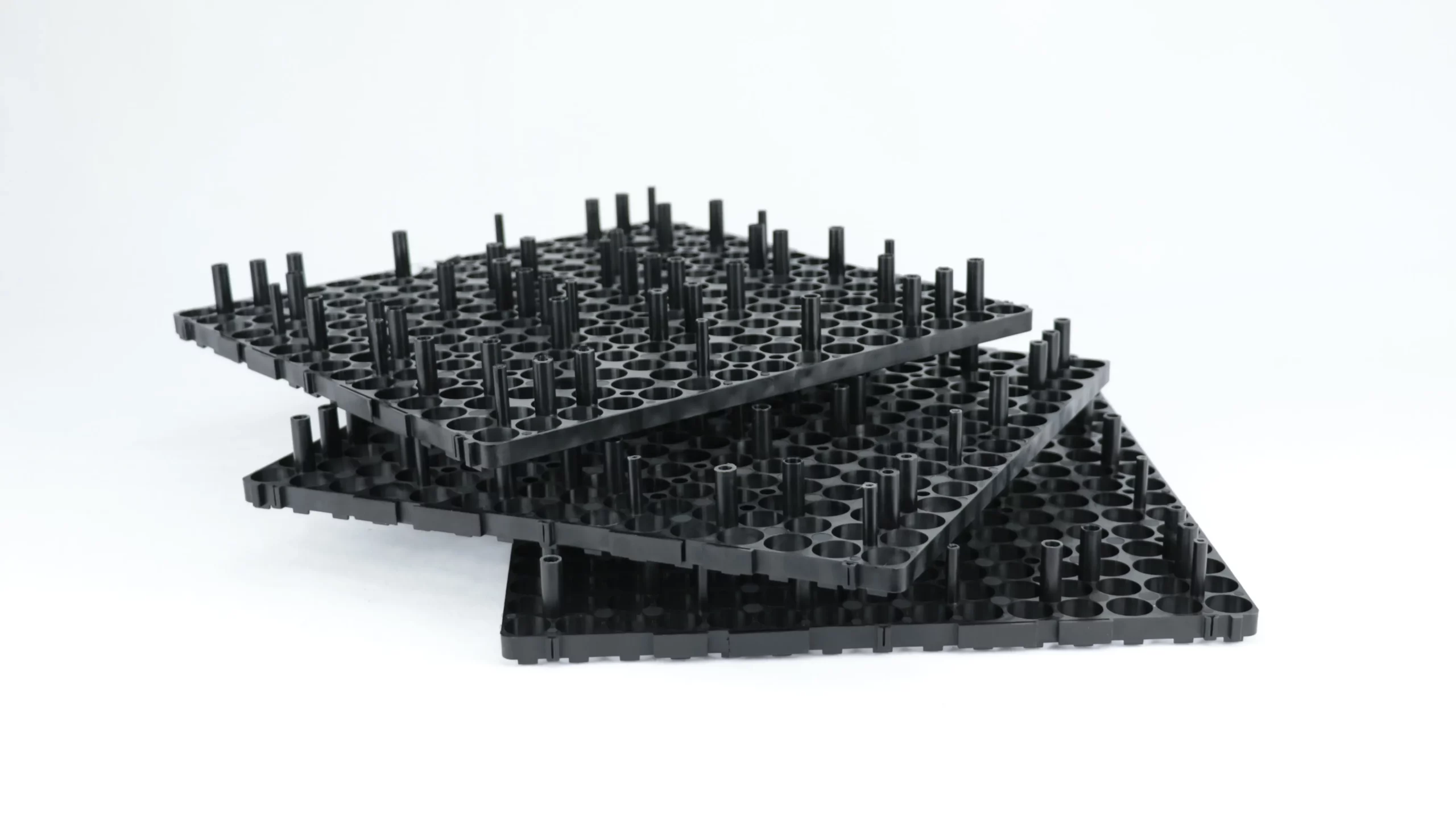

Étape 3 : Production en série

Pour la production finale de 4 000 pièces, le passage au moulage par injection rapide était crucial pour augmenter la production tout en assurant une compétitivité des coûts.

Défi : Des investissements initiaux étaient nécessaires, mais le projet s’est avéré rentable dans son ensemble, car le coût unitaire a diminué avec l’augmentation du volume de production.

Solutions : Le passage en injection plastique offre une précision de qualité industrielle tout en minimisant les déformations. De plus, le respect des tolérances s’est largement amélioré.

Résultats

La transition d’une technologie à l’autre a permis d’augmenter la production tout en maîtrisant les coûts, stabilisant la qualité, réduisant les déformations et assurant des tolérances satisfaisantes. Le passage du CNC au moulage sous vide a entraîné une réduction de 60 % des coûts de production. Puis, le passage du moulage sous vide au moulage par injection a permis de réduire les coûts de plus de 90 %, notamment après amortissement des outils d’injection.

- Transition réussie de la production de 24 pièces à 4 000 pièces.

- Rentabilité maîtrisée grâce à l’utilisation de processus de fabrication adaptés à chaque étape.

- Précision atteinte et déformations minimisées grâce à une préparation rigoureuse, une planification minutieuse et des mesures de contrôle efficaces.

- Accompagnement personnalisé du client face aux divers défis de fabrication.