| Produit | Composants de propulsion marine |

| Technologie | Coulée sous vide, impression 3D (SLS, SLA) |

| Matière | PU shore, résine époxy, PA12 |

| Finition | teintée masse, peinture, sérigraphie/collage |

| Calendrier | 8 jours |

| Quantité | 7 ensembles |

Découvrez notre étude de cas sur la fabrication de systèmes de propulsion marine, réalisée en un temps record de 8 jours grâce à des technologies avancées comme la coulée sous vide et l’impression 3D. Nous avons produit des composants de haute qualité pour un client spécialisé dans les solutions de propulsion électrique écologique, désormais adaptées aux moteurs de bateaux électriques.

A propos de notre client

Notre client est spécialisé dans le développement et la distribution de solutions de propulsion électrique écologiques pour les embarcations. Après avoir initialement testé leur technologie innovante sur les planches de surf, les paddles (SUP) et les canoës, ils adaptent désormais leurs solutions aux moteurs de bateaux électriques.

Défis technologiques

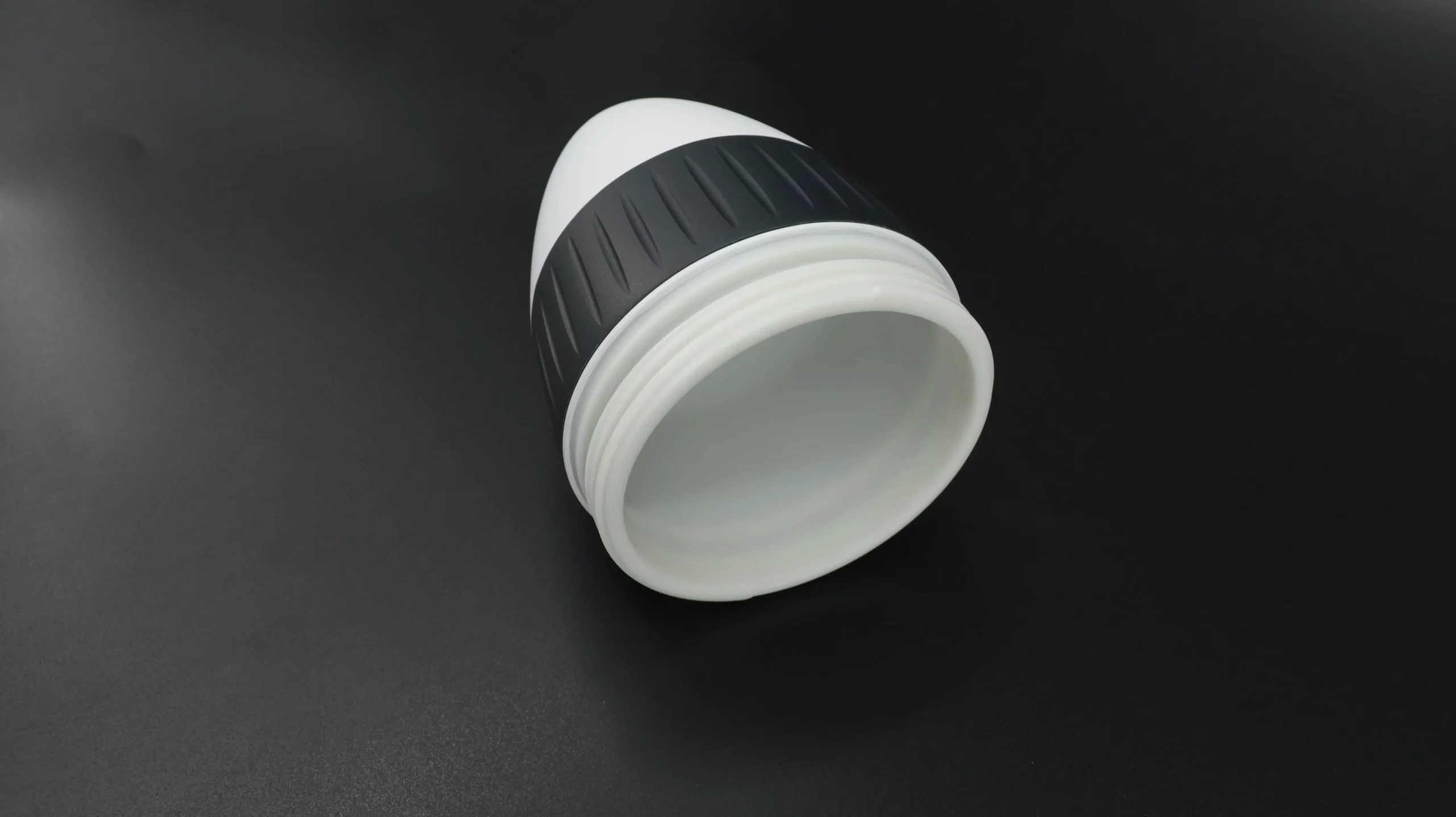

Ce projet consistait à concevoir des composants pour des systèmes de propulsion marine en utilisant diverses technologies, telles que le moulage sous vide et l’impression 3D (SLS, SLA). Grâce à des matériaux performants, comme le PU shore, la résine époxy et le PA12, nous avons assuré une production d’une qualité exceptionnelle. Les finitions comprenaient de la coloration de masse, de la peinture, ainsi que la sérigraphie et du collage, garantissant un rendu soigné et durable. Le projet a été finalisé en seulement huit jours.

Notre solution

Ce projet aborde les complexités de divers défis techniques et explore des solutions optimales pour assurer la réalisation de prototypes impeccablement assemblés.

Défis liés à l’assemblage

Assemblage de précision de diverses pièces prototypées. Pour obtenir un assemblage précis des pièces imprimées en 3D et coulées sous vide, il a été essentiel de suivre rigoureusement les plans en 2D. Afin de maintenir les dimensions et la qualité souhaitées, nous avons fait appel à des techniciens hautement qualifiés, possédant une grande expérience dans l’exécution de ces opérations complexes.

Les déformations physiques des pièces fabriquées ont présenté des défis lors de l’assemblage. Pour limiter et réduire ces déformations, nous avons employé diverses techniques de post-traitement, notamment des ajustements manuels, l’utilisation de gabarits et de fixations, ainsi que certaines méthodes anti-déformation. Dans certains cas, un traitement secondaire a également été appliqué pour résoudre efficacement ces problèmes.

Placement précis des logos sérigraphiés

L’alignement précis des logos sérigraphiés requiert l’utilisation d’outils et de gabarits spécialisés, illustrant l’attention méticuleuse aux détails qui caractérise nos processus d’assemblage.

Résultat

Ce projet met en lumière notre expertise dans la production de composants de haute qualité, avec une ingénierie de précision, même dans des délais serrés. En utilisant des technologies de fabrication avancées comme la coulée sous vide et l’impression 3D, et en exploitant des matériaux performants tels que le PU shore, la résine époxy et le PA12, nous avons relevé les défis techniques complexes pour fournir une solution fiable et écologique pour les systèmes de propulsion marine.