Lorsque vous devez choisir la meilleure technologie pour produire des pièces souples en plastique ou en caoutchouc, vous vous retrouverez souvent face à un dilemme: moulage par compression ou moulage par injection?

Ces deux procédés sont parmi les plus populaires dans la fabrication de pièces en plastique, mais chacun possède des avantages spécifiques selon les exigences de votre projet. Pour vous aider à faire un choix éclairé, cet article compare les deux technologies, leurs différences et leurs avantages.

Moulage par compression vs moulage par injection: quel est le meilleur choix pour votre projet?

Les deux procédés visent à produire des pièces souples, mais ils diffèrent largement dans leur fonctionnement. Commençons par une vue d’ensemble de chaque technologie et des principes qui les distinguent.

Comment fonctionne le moulage par injection et le moulage par compression?

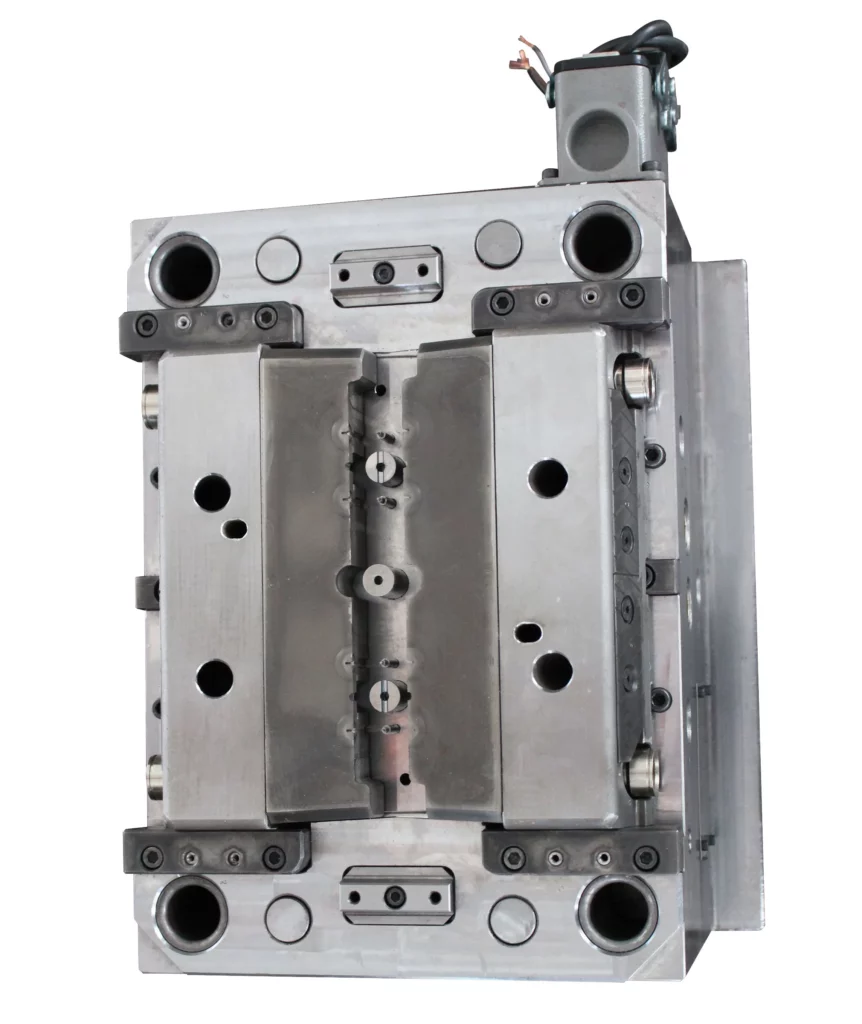

Moulage par injection

Le moulage par injection est un procédé où un plastique fondu, chauffé à une température de 180 à 250°C, est injecté à haute pression dans un moule. Ce procédé est couramment utilisé pour produire des pièces de haute précision et de petite taille. L’injection permet une fabrication rapide, avec des tolérances serrées et une grande reproductibilité.

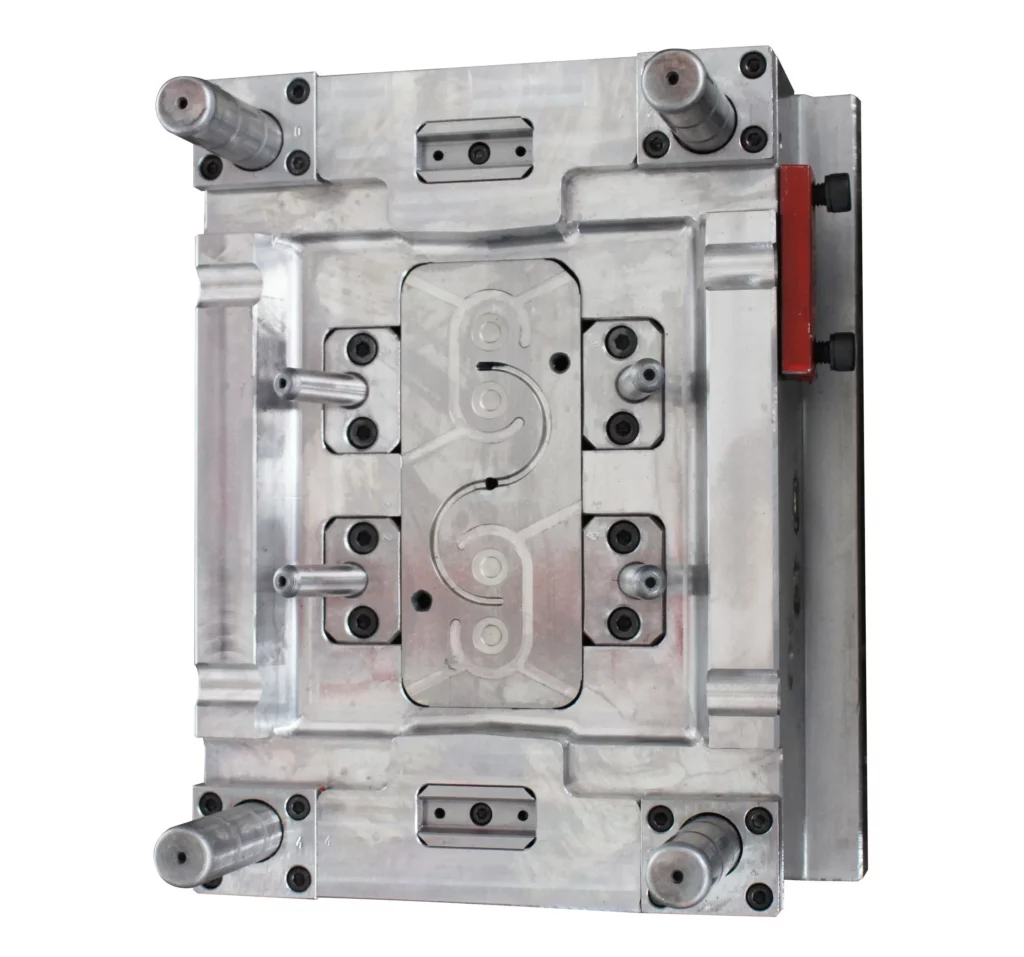

Moulage par compression

Le moulage par compression, quant à lui, utilise une matière pré-chauffée (généralement entre 60 et 80°C) qui est placée dans une cavité de moule avant d’être comprimée à haute pression. Ce procédé est particulièrement adapté aux pièces de plus grande taille et aux matériaux comme le caoutchouc ou certains thermoplastiques.

Quelles sont les différences clés entre le moulage par compression et par injection?

1. Coût et délai de fabrication des outillages

Moulage par injection : un investissement initial élevé mais rentable sur le long terme

La production de moules pour l’injection plastique est un processus coûteux et long, ce qui peut impacter les délais de mise en production. En fonction de la complexité du design et du nombre de cavités, la fabrication d’un moule d’injection peut prendre entre 6 et 10 semaines et être 5 à 10 fois plus chère qu’un moule de compression.

Ces coûts incluent :

- La conception et l’ingénierie du moule, qui doivent garantir des tolérances strictes et une production répétable.

- L’usinage complexe et de précision, notamment en cas de contre-dépouilles nécessitant des mouvements dans le moule.

Cependant, une fois le moule fabriqué, l’injection devient une méthode extrêmement rentable pour la production en grande série. Grâce aux économies d’échelle, le coût unitaire des pièces diminue considérablement au fil de la production.

Moulage par compression : un coût et un délai de fabrication plus courts

Les moules de compression sont bien plus simples et rapides à produire, avec des délais de fabrication réduits à 2 à 4 semaines, ce qui permet d’accélérer la mise en production.

Comparé à un moule d’injection, un moule de compression coûte 5 à 10 fois moins cher, ce qui en fait une solution plus accessible pour :

- Les petites séries, où l’amortissement d’un moule d’injection ne serait pas justifié.

- Les pièces volumineuses, où la simplicité du moule réduit les coûts initiaux.

Ainsi, bien que le moulage par compression soit plus limité en termes de cadence de production, son faible investissement initial et sa rapidité de mise en œuvre en font une alternative intéressante pour certains projets.

2. Temps de fabrication des pièces (temps de cycle)

Délai de production du moulage par compression

Le moulage par compression nécessite plus de temps en raison du processus de chauffage et de pression, ce qui peut allonger le temps de cycle pour des pièces plus complexes. De plus, le moulage par compression nécessite un démoulage manuel et un ébavurage. En général, les cycles de production dépassent souvent deux minutes, ce qui peut ralentir la cadence pour les grandes séries.

Délai de fabrication du moulage par injection

Le moulage par injection est un procédé rapide et efficace, offrant des temps de cycle généralement inférieurs à une minute en automatique. Cette rapidité permet une production en grande série optimisée, garantissant un rendement élevé et une fabrication rapide de pièces standardisées.

3. Coûts de production des pièces

Coûts du moulage par compression

Le moulage par compression peut être plus économique pour des petites séries ou des pièces spécifiques nécessitant des matériaux particuliers. Cependant, les coûts peuvent augmenter si des pièces très complexes sont requises.

Coûts du moulage par injection

Le moulage par injection est plus adapté pour la production de grandes séries, car les coûts d’outillage sont relativement élevés, mais une fois l’outillage prêt, la production est très rentable.

4. Matériaux utilisés

Matériaux pour le moulage par compression

Cette méthode est idéale pour les matériaux tels que les élastomères, les caoutchoucs ou les plastiques thermodurcissables, qui nécessitent une cuisson pour durcir et conserver leur forme définitive.

Avantages des thermodurcissables :

- Ultra-résistants: Ils offrent une excellente stabilité thermique et mécanique, même sous des contraintes élevées.

- Durabilité accrue: Contrairement aux thermoplastiques, ils ne ramollissent pas sous l’effet de la chaleur, ce qui les rend adaptés aux environnements extrêmes.

- Excellente tenue chimique: Idéals pour des applications exposées à des solvants, huiles ou autres substances agressives.

Matériaux pour le moulage par injection

Le moulage par injection est généralement utilisé pour les thermoplastiques, qui sont fondus à haute température avant d’être injectés dans le moule, puis refroidis pour prendre leur forme définitive.

Avantages des thermoplastiques :

- Plus grande variété de matériaux: Un large choix de résines plastiques (SEBS, TPE, TBU, PU,…) permettant d’adapter le matériau aux besoins spécifiques de l’application.

- Moins coûteux: Les thermoplastiques sont moins chers à produire et à transformer, réduisant ainsi le coût des pièces.

- Facilité de recyclage: Contrairement aux thermodurcissables, ils peuvent être refondus et réutilisés, ce qui en fait un choix plus durable.

5. Liberté de conception et complexité des pièces

La conception des pièces varie considérablement entre le moulage par injection et le moulage par compression, notamment en ce qui concerne la complexité des géométries et la flexibilité des modifications.

Moulage par injection: Contraintes liées au moule

Le moulage par injection impose des règles strictes de conception, notamment en ce qui concerne l’épaisseur des parois, la géométrie des pièces et les contraintes d’éjection.

Épaisseur des parois :

- Les pièces moulées par injection doivent respecter une épaisseur de paroi constante, généralement comprise entre 2 et 3 mm, afin d’assurer un refroidissement homogène et d’éviter les défauts (retrait, déformation).

- Cette contrainte limite la liberté de conception, en particulier pour les pièces avec variations d’épaisseur importantes.

Moules automatiques :

- Le moulage par injection est conçu pour des cadences de production élevées, nécessitant des moules automatisés qui ne permettent pas de démoulages manuelles avec démoulage en force.

- Les pièces à géométries complexes, notamment celles comportant des contre-dépouilles, nécessitent des mouvements mécaniques dans le moule (noyaux mobiles, tiroirs, vérins), ce qui augmente considérablement les coûts et les délais de fabrication.

- Toute modification de conception peut impliquer des ajustements coûteux, voire la création d’un nouvel outillage, ce qui impacte les délais de mise en production.

Moulage par compression: Plus de flexibilité

Le moulage par compression offre une plus grande liberté de conception, notamment pour les pièces volumineuses et complexes.

- Épaisseur des parois : Contrairement à l’injection, le moulage par compression permet des parois plus épaisses, allant jusqu’à 10-15 mm dans certains cas, sans risque majeur de retrait ou de déformation.

- Flexibilité dans l’éjection des pièces : Les pièces moulées par compression peuvent être démoulées manuellement par un opérateur, ce qui évite l’utilisation de mécanismes complexes et réduit les contraintes liées à l’éjection.

- Facilité des modifications de conception : Les ajustements de design sont plus simples et moins coûteux, car les modifications du moule sont plus faciles à réaliser que pour l’injection.

Cette flexibilité permet de réajuster plus tard le design, offrant une meilleure adaptabilité en fonction des évolutions du projet.

Tableau Comparatif: moulage par compression vs moulage par injection

| Caractéristique | Moulage par compression | Moulage par injection |

| Temps de cycle | Plus long, surtout pour les grandes pièces (en minutes) | Plus court (moins d’une minute), idéal pour des séries importantes |

| Coût d’outillage | Moins cher pour petites séries | 5 à 10 fois plus cher, mais amorti pour les grandes séries |

| Type de matériaux | Élastomères, thermodurcissables | Thermoplastiques |

| Précision des pièces | Moins précis pour des pièces complexes | Haute précision, idéal pour des pièces fines |

| Adaptabilité aux grandes séries | Moins adapté pour des volumes élevés | Très adapté pour des productions en grande quantité |

| Complexité des pièces | Limité aux pièces simples à moyennement complexes | Peut produire des pièces complexes avec des détails fins |

Etude de cas de pièces d’injection VS compression

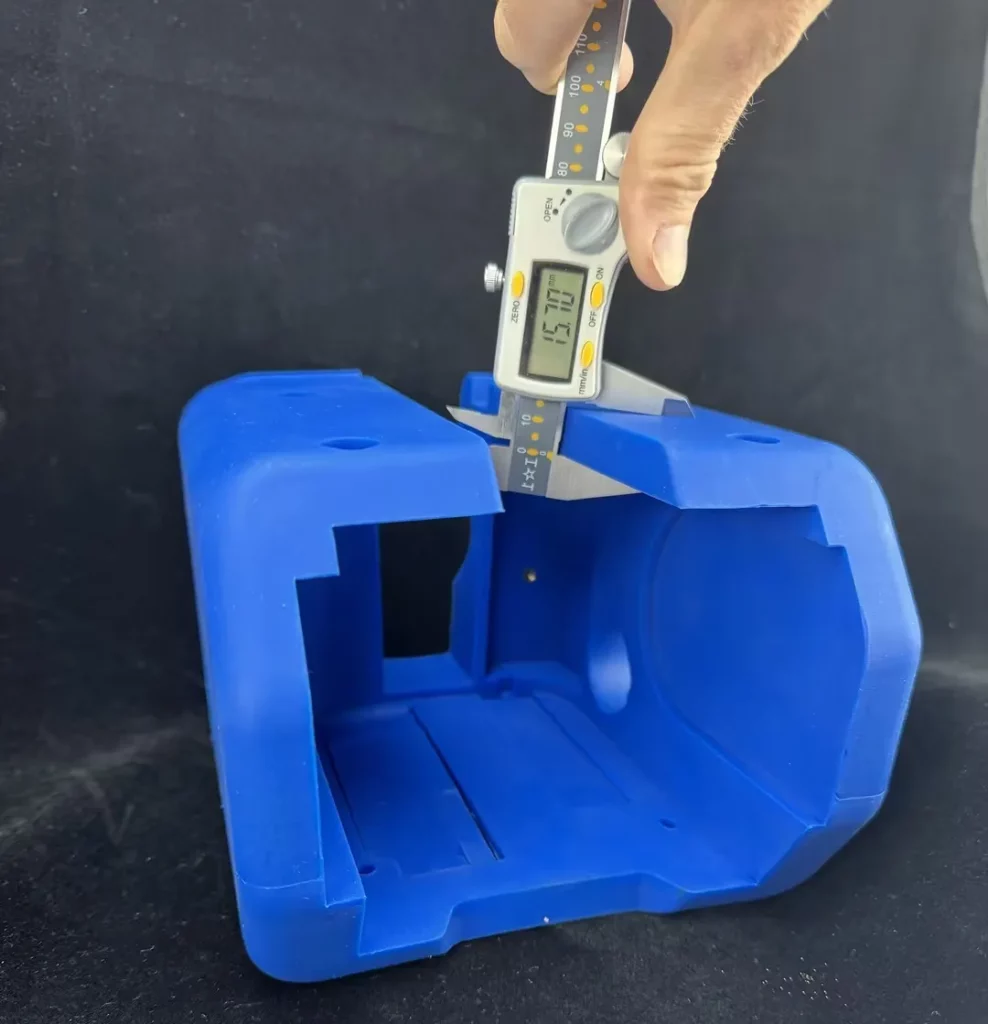

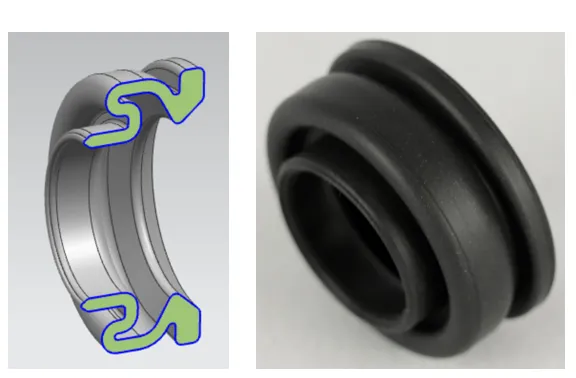

Exemple d’une pièce avec une forte contre-dépouille

Les fortes contre-dépouilles rendent ici la pièce uniquement possible en compression. L’éjection doit se faire manuellement ce qui n’est pas possible dans un moule d’injection classique.

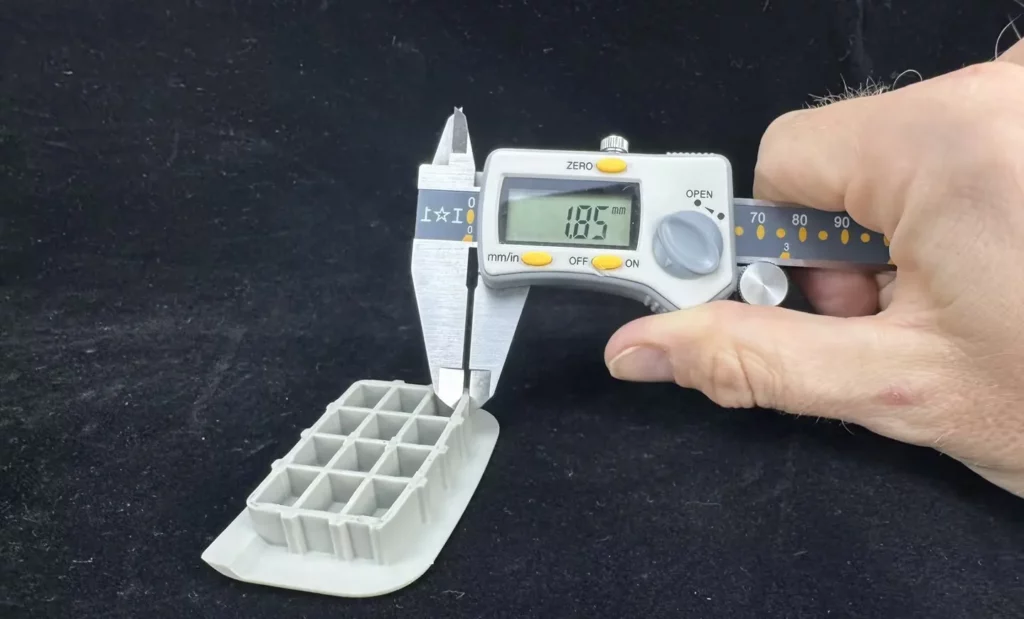

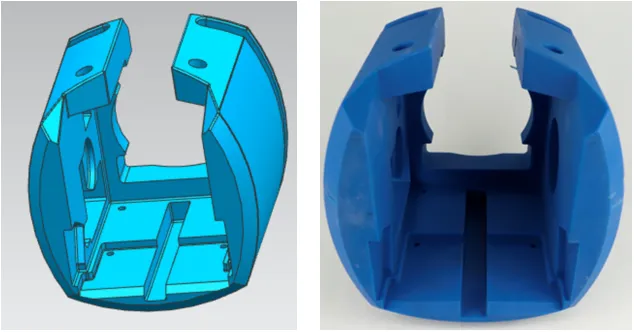

Exemple d’une pièce avec une forte épaisseur

La forte épaisseur impose d’utiliser la compression comme technologie de production. L’épaisseur est ici de plus de 12mm ce qui n’est pas compatible avec l’injection plastique qui doit respecter des épaisseurs de 2-3 mm.

Exemple d’une pièce avec une matière spécifique

La matière de la pièce est en FKM (ou FPM) qui est un caoutchouc synthétique fluoré à base de carbone, communément appelé élastomère fluoré. Son impressionnante résistance à la chaleur permet de résister à des températures supérieures à 200°C. Le FPM se distingue également par sa stabilité chimique, son inflammabilité, son imperméabilité aux gaz et sa bonne résistance à l’ozone. Ce grade de matière n’est pas disponible pour le moulage par injection.

Conclusion

Moulage par compression ou moulage par injection: quelle technologie choisir ?

Le choix entre moulage par compression et moulage par injection dépend de plusieurs facteurs, notamment le type de matériau, le volume ou quantité de la production, les exigences de précision et le coût. Si vous avez des petites séries ou des pièces complexes en élastomère, le moulage par compression peut être le meilleur choix. En revanche, pour des séries plus importantes et des pièces précises en plastique, le moulage par injection sera probablement plus adapté.

En résumé

- Moulage par compression : idéal pour les petites séries, les matériaux spécifiques comme le caoutchouc, et pour des pièces au géométrie complexe mais moins précise.

- Moulage par injection : parfait pour des productions de masse, des pièces précises, et des matériaux thermoplastiques.

Quel que soit votre choix, nous vous recommandons de travailler avec des experts pour déterminer la méthode la plus appropriée en fonction de vos besoins spécifiques. Contactez-nous.