Moulage par compression

Chez Protolis, nous sommes spécialisés dans le moulage par compression pour du prototypage ou des productions en petites séries, adaptés à de nombreuses d’applications.

- 1 à plus de 1000 pièces

- Nombreuses matières disponibles (caoutchouc, EPDM, PU, Viton)

- Capacités de fabrication sur mesure

- Coût réduit des outillages de compression

- Production sous 10- à 20 jours

Qu’est-ce que le moulage par compression ?

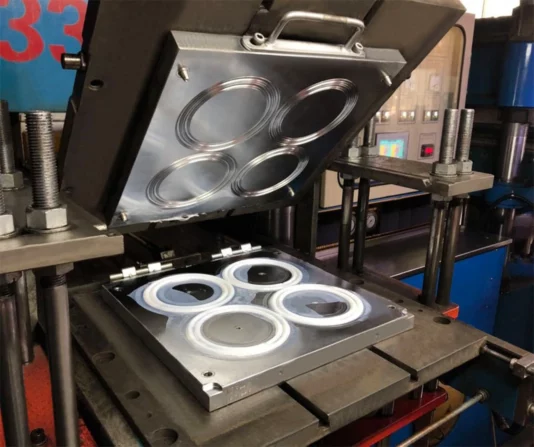

Le moulage par compression est un procédé de fabrication utilisé pour transformer des plastiques thermodurcissables et des thermoplastiques en pièces souples de haute résistance. Une quantité de matière prémesurée, souvent appelée « préforme, » est placée dans la cavité ouverte d’un moule chauffé. Le moule est ensuite fermé avec une pression, provoquant l’écoulement du matériau et le remplissage de la cavité du moule. Cette pression est maintenue pendant que le matériau durcit, se solidifiant dans la forme désirée.

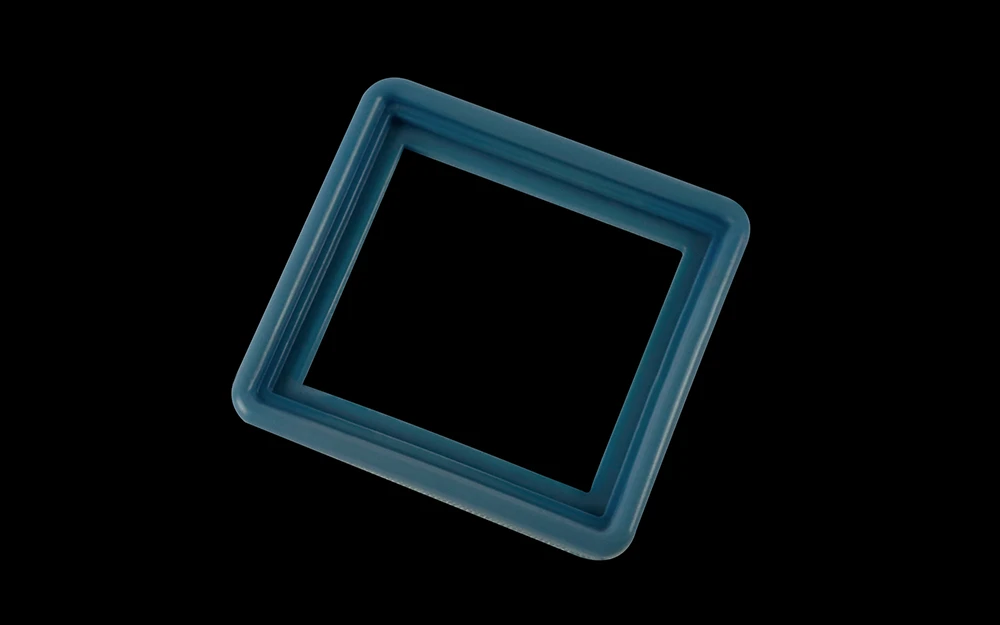

Le moulage par compression est connu pour produire des pièces de différentes duretés aux excellentes propriétés mécaniques et des finitions de surfaces lisses. Globalement, le moulage par compression est une méthode polyvalente et fiable pour produire des pièces souples, durables et de haute qualité.

Qu’est-ce que le moulage par compression ?

Nos services complémentaires pour le moulage par compression

Nos solutions offrent une grande variété d’options pour produire des pièces de différentes tailles épaisseurs et complexités.

Outillage prototype

Grâce à l’optimisation de nos moules prototypes, nous offrons à nos clients des délais de production réduits et des contraintes géométriques minimisées.

Surmoulage

Notre expertise en surmoulage permet l’incorporation d’inserts métalliques ou d’autres composants, produisant ainsi des pièces de compression combinant les avantages de différents matières.

Assemblage

Notre service d’assemblage permet l’intégration de vos pièces moulées par compression avec d’autres composants, simplifiant ainsi l’assemblage de vos produits finaux.

Votre projet en 6 étapes

Obtenez rapidement vos prototypes et pièces de production souples grâce à notre organisation flexible et nos solutions sur-mesure.

Votre devis

Envoyez-nous vos fichiers et vos spécifications

Votre projet

Analyse & optimisation techniques sous 48 heures

Outillage

Échantillonnage et ajustements

Production

Suivi personnalisé

Contrôle qualité

Rapport dimensionnel, photos et vidéos

Livraison

Emballage, suivi porte à porte

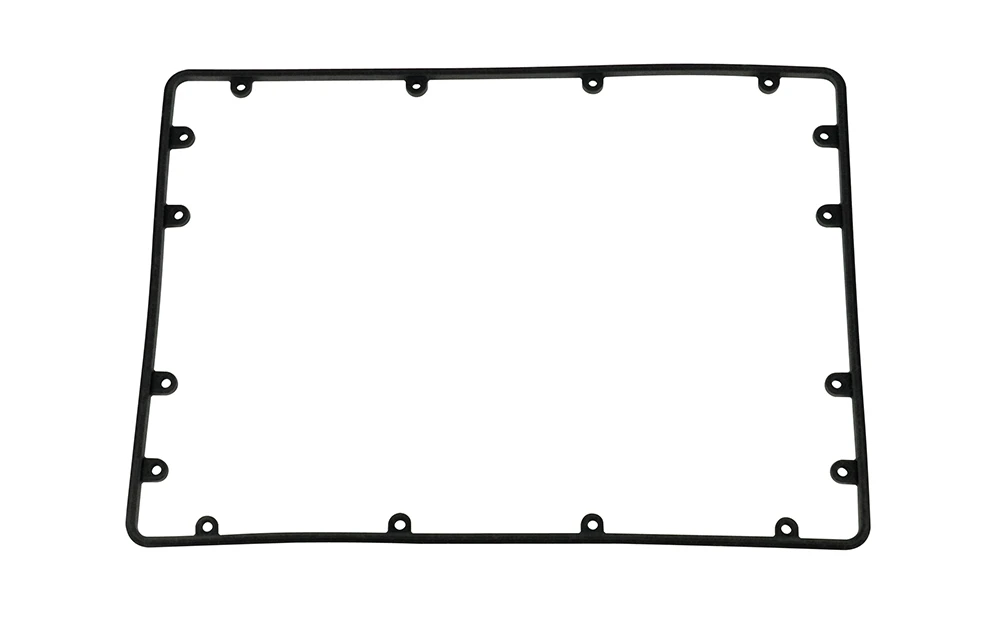

Applications

Les pièces moulées par compression sont utilisées dans divers secteurs, notamment les pièces médicales, les boîtiers d’équipements électriques, la mobilité, les appareils culinaires, l’industrie et bien d’autres encore. Ce procédé de fabrication convient à la création de nombreuses pièces, notamment les joints d’étanchéités, les garnitures et les composants médicaux complexes.

Matières de moulage par compression

Nous proposons une large sélection de matériaux tels que l’élastomère, le caoutchouc silicone et les thermodurcissables pour la personnalisation de vos prototypes et de vos pièces de production en petites séries. Vous trouverez ci-dessous une liste non exhaustive des matières les plus utilisés pour le moulage par compression plastique.

Nos caractéristiques générales pour la compression

Finitions pour pièces de moulage par compression

Découvrez notre sélection de finitions qui permettent d’améliorer l’aspect, la fonctionnalité et la durabilité de vos pièces en caoutchouc et en silicone.

Ce procédé de pigmentation permet de produire des pièces naturellement colorées dans la masse de certaines matières plastiques. Il est possible de choisir la teinte RAL ou Pantone souhaitée, les pigments de couleur étant mélangés directement avec la matière. Cette méthode est applicable à des pièces rigides comme flexibles.

Que ce soit par l’application d’un traitement de surface ou par pigmentation, la correspondance des couleurs de vos prototypes et pièces est essentielle pour le respect de votre cahier des charges et pour garantir la qualité visuelle du produit final.

Nous vous proposons différentes méthodes pour imprimer ou graver votre logo, vos textes et vos symboles afin de donner une apparence finie à vos pièces.

Nos capacités de moulage par compression

Chez Protolis, nous avons établi des partenariats solides avec des fabricants de pièces de compression. Notre équipe d’experts assure le suivi de vos projets avec soin, en mettant l’accent sur la qualité et le respect des délais de livraison. Nous assurons les opérations de post-traitement, et d’assemblage, en interne.

FAQs sur le moulage par compression

Quels sont les avantages et les inconvénients du moulage par compression?

Le moulage par compression offre simplicité et rentabilité, ce qui le rend accessible même pour les applications présentant des contre-dépouilles. Il excelle dans le moulage de matériaux épais et souples tels que le silicone et les variantes à haute température, ce qui le distingue des autres méthodes. Cependant, il présente des limites, notamment une vitesse de production relativement lente, le rendant inadapté aux très gros volumes. Les conceptions complexes peuvent également poser des problèmes en raison de la simplicité de la méthode et des contraintes liées à la réalisation de formes complexes.

Comment fonctionne le moulage par compression ?

Le moulage par compression est une technique relativement simple qui consiste à appliquer une pression sur une charge de matière souple en la prenant en sandwich entre les deux moitiés d’un moule chauffé. Une fois que la matière a refroidi ou durci, il prend la forme du moule, ce qui donne une pièce moulée. Cette méthode utilise généralement des presses de fort tonnage, allant de 150 à 2 500 tonnes, et des moules chauffés.

Le moulage par compression est-il adapté à la production de faibles volumes ?

Les avantages et les inconvénients s’alignent sur les exigences de la production de faibles volumes. Il correspond parfaitement à ce dont nous avons besoin pour la fabrication en petites quantités.

Voir également

Guide de l’extrusion

Carrosserie de voiture de course pour un salon automobile prestigieux