Zamak pour l’usinage CNC

Le zamak est un alliage à base de zinc généralement composé d’un mélange de zinc, d’aluminium, de magnésium et de cuivre. Ses principaux avantages sont :

- Non toxique et hypoallergénique

- Solide et durable

- Bon rapport qualité / prix

Nuances disponibles

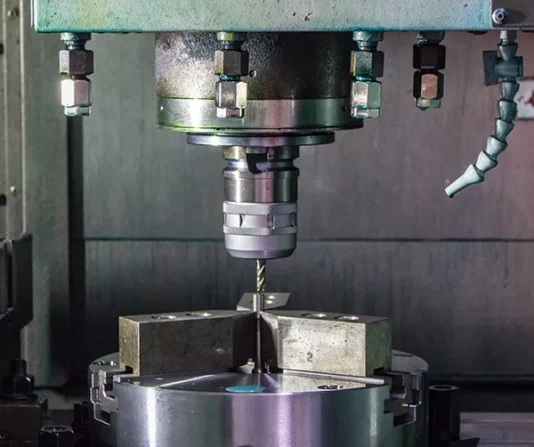

L’usinage CNC zamak implique l’utilisation de différents grades d’alliages, chacun ayant des propriétés et des avantages spécifiques.

Description

Ces alliages de Zamak sont principalement composés de zinc, d’aluminium et de magnésium. Ils contiennent 4 % d’aluminium. Le Zamak 3 est l’alliage de zinc le plus utilisé. Il offre d’ excellentes propriétés physiques et mécaniques avec une bonne stabilité dimensionnelle.

Applications

Automobile

Construction : plomberie

Électricité

Description

Cet alliage est similaire au Zamak 3 avec un ajout de cuivre qui améliore ses propriétés mécaniques, mais réduit légèrement sa ductilité.

Applications

Automobile

Construction : plomberie

Électricité

Les avantages de la fabrication CNC zamak

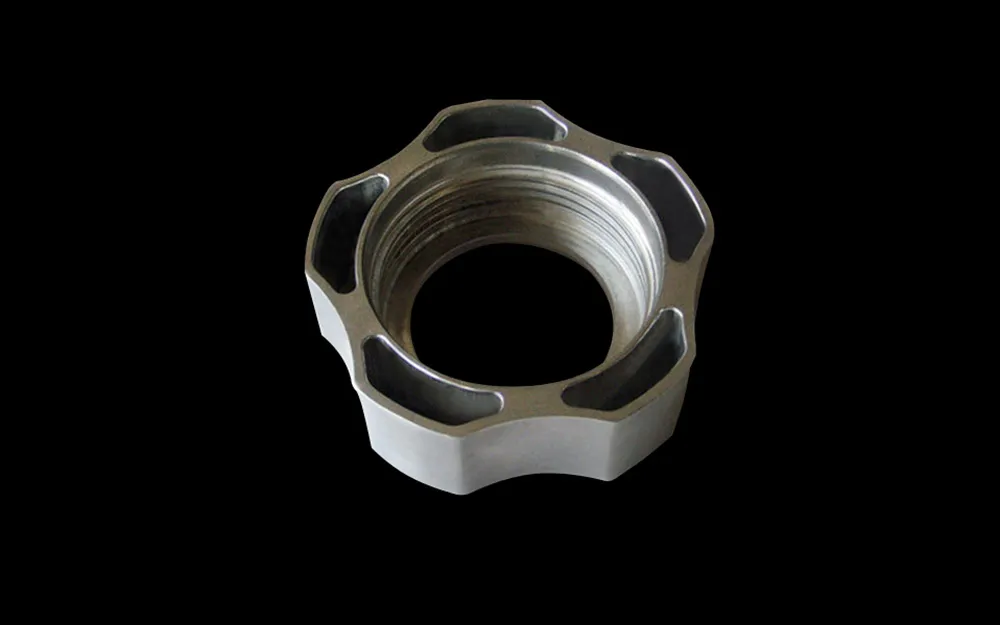

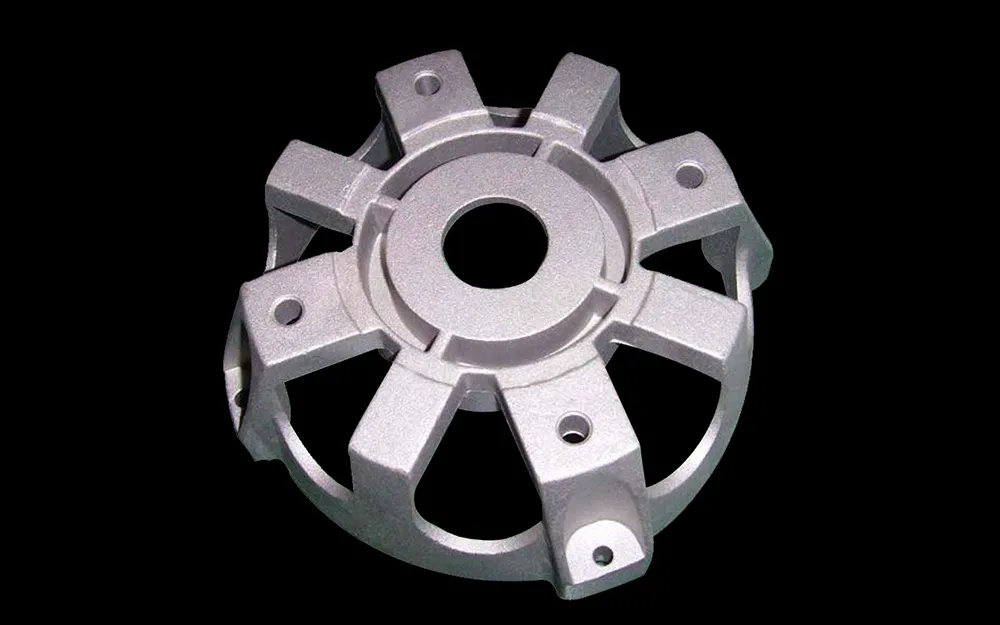

Le zamak est couramment utilisé dans la production de petites séries et le prototypage pour une grande variété d’industries, il est conseillé pour de nombreuses applications :

- Dans le secteur automobile, pour les engrenages, les supports et les connecteurs électriques

- Dans le médical, pour les instruments chirurgicaux et les implants orthopédiques

- Dans l’aérospatial, pour les fixations, les supports et les boîtiers

- Dans le secteur des biens de consommation, pour les poignées de porte, les serrures et les articles décoratifs

- Dans le secteur de l’électronique, pour les interrupteurs, les connecteurs et les boîtiers

Les avantages de la fabrication CNC zamak

Nos finitions pour le Zamak

Nos capacités d’usinage zamak en CNC s’accompagne d’une variété d’options de finition, telles que le sablage, le revêtement poudre, le polissage et le brossage.

Le polissage consiste, de manière générale, à modifier le niveau de rugosité d’une surface par diverses techniques manuelles, mécaniques ou chimiques. Ce procédé peut également influencer la précision dimensionnelle ou géométrique de la pièce.

Le sablage consiste en la projection à haute pression de sable de silice sur la surface de la pièce. Cette technique permet d’obtenir une surface mate, homogène et esthétiquement agréable sur des pièces métalliques et plastiques.

Le revêtement en poudre est similaire à la peinture liquide au pistolet, à la différence que ce procédé utilise une poudre sèche. Il améliore la résistance à l’usure et à la corrosion, et la surface obtenue est uniforme.

Ce type de finition est un polissage de haut niveau, également appelé polissage miroir, permettant de donner à la pièce un aspect lisse, réfléchissant et esthétique.

Une finition peinture permet d’apporter un état de surface généralement plus esthétique et fonctionnel. Il est possible de réaliser différents effets d’apparence : satiné, mat, brillant ou semi-brillant.

Le brossage est une méthode de finition de surface qui crée des lignes parallèles continues sur les pièces métalliques. Son objectif est généralement d’obtenir un effet décoratif tout en offrant un léger niveau de réflexion.

Nos caractéristiques pour la fabrication CNC Zamak

Votre projet en 5 étapes

Vous souhaitez obtenir vos prototypes ou vos pièces de production métallique en peu de temps ? Voici ce à quoi vous pouvez vous attendre en travaillant avec Protolis : une organisation flexible qui offre toujours un service et des solutions personnalisés.

Votre Devis

Envoyez-nous vos fichiers et spécifications

DFM

Analyse technique & optimisation

Production

Suivi personnalisé

Contrôle Qualité

Rapport dimensionnel, photos et vidéos

Livraison

Emballage, suivi porte à porte

FAQ sur l’usinage CNC du Zamak

Quels grades de Zamak peuvent être usinés ?

Tous les types de Zamak peuvent être usinés, mais certains sont plus couramment utilisés que d’autres en raison de leurs propriétés spécifiques. Le zamak 3 est l’alliage de zamak le plus populaire et le plus employé, principalement en raison de son excellent équilibre entre les propriétés physiques et mécaniques recherchées. Il est connu pour sa bonne usinabilité, ce qui en fait un choix courant pour les opérations de moulage sous pression et d’usinage.

Quelle est la différence entre le zamak 3 et le zamak 5 ?

Le zamak 3 et le zamak 5 appartiennent tous deux à la famille des alliages de zinc, la principale différence étant leur teneur en cuivre. Le zamak 3 est la variante la plus répandue et contient un minimum de cuivre, généralement moins de 0,005 %. En revanche, le zamak 5 contient environ 1 % de cuivre, ce qui lui confère une résistance et une dureté accrues par rapport au zamak 3. Toutefois, cette résistance accrue du zamak 5 se fait au prix d’une légère réduction de la ductilité. L’augmentation de la teneur en cuivre du zamak 5 se traduit souvent par une finition de surface plus fine. Le zamak 3 est généralement utilisé pour des applications générales telles que les jouets et les décorations, tandis que le zamak 5, plus résistant, est choisi pour des applications exigeant une plus grande résilience mécanique telle que les composants automobiles ou électriques.

Combien coûte l’usinage CNC de pièces en zamak ?

Comparé à d’autres métaux, l’usinage CNC du zamak est généralement plus rentable, surtout si l’on tient compte du fait de pouvoir couler une partie de la pièce dans un outillage. En effet, cela réduit la quantité totale d’usinage nécessaire pour fabriquer une pièce.

Voir également

Guide de l’extrusion

Carrosserie de voiture de course pour un salon automobile prestigieux