L’aluminium pour l’usinage CNC

Le fraisage aluminium CNC présente de multiples avantages qui en font un choix idéal pour une grande variété d’applications :

- Une excellente usinabilité et une grande ductilité

- Un rapport poids/résistance favorable

- Une conductivité thermique et électrique élevée

- Une résistance naturelle à la corrosion

Nos différents alliages aluminium disponibles :

Dans la fabrication CNC, l’usinage de l’aluminium présente plusieurs alliages, chacun ayant ses propres propriétés et avantages.

Description

Il appartient à la série d’alliages d’aluminium 2000 avec l’addition de cuivre, ce qui en fait un alliage « dur ». Comparativement aux autres métaux, le cuivre offre une augmentation substantielle de la résistance, mais réduit la ductilité et la résistance à la corrosion.

Applications

Transport (pièces structurelles générales)

Automobile

Aérospatiale

Défense

Description

Le magnésium est l’élément principal utilisé dans la composition de la série 5000. Le grade 5083 a la plus grande résistance parmi les alliages non traitables thermiquement, bien qu’il ne soit pas aussi résistant ou aussi dur que le grade 6082. Il présente une excellente résistance à la fois aux attaques chimiques et atmosphériques, se comportant particulièrement bien dans l’eau de mer/l’eau salée et est souvent désigné comme un grade marin d’aluminium.

Applications

Transport

Défense

Réservoirs de stockage

Maritime

Description

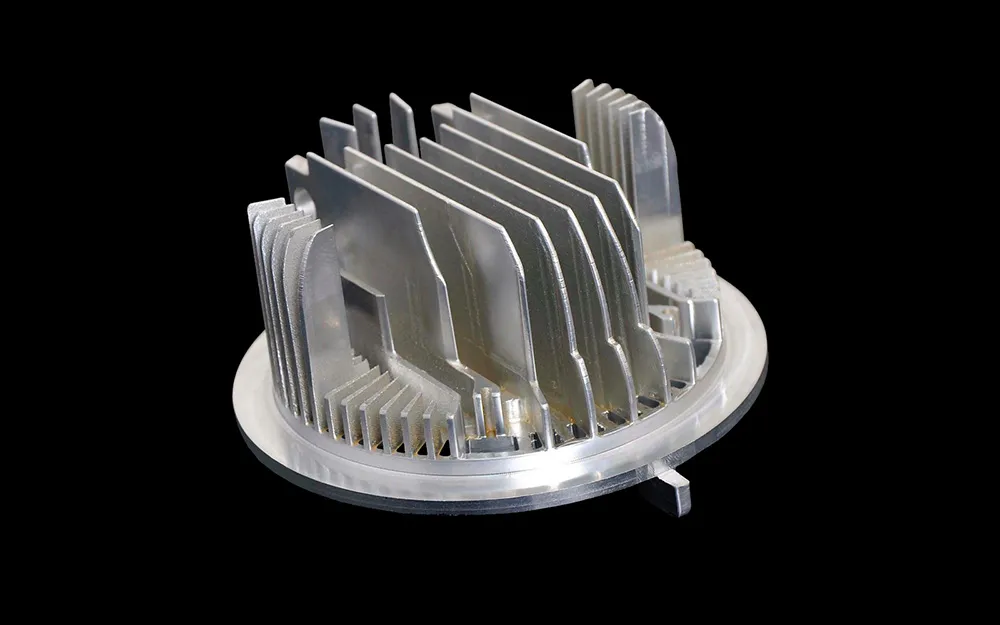

Cet alliage fait partie de la famille des alliages en aluminium-magnésium-silicium, il offre des propriétés mécaniques moyennes, une haute résistance à la corrosion et une bonne aptitude pour l’anodisation

Applications

Industrie alimentaire

Construction (portes, fenêtres, façades, jardins d’hiver)

Composants électroniques (éléments dissipateurs de chaleur)

Pièces automobiles

Mobilier et équipement de bureau

Description

Il s’agit de l’alliage d’aluminium le plus populaire contenant du magnésium et du silicium. Cet alliage est apprécié pour ses performances polyvalentes et ses propriétés mécaniques globales. Il présente une excellente usinabilité et une résistance naturelle à la corrosion.

Applications

Transport

Industrie maritime

Aérospatiale

Décoration architecturale

Description

Cet alliage de résistance moyenne est communément appelé alliage architectural. Il présente une haute résistance à la corrosion, est adapté au soudage et peut être facilement anodisé. Il offre des propriétés mécaniques moyennes (la plus faible résistance à la traction parmi les alliages de la série 6000) avec une bonne finition de surface.

Applications

Architecture (moulures, structures, supports, équerres)

Automobile

Agriculture (conduits, tuyaux et tubes pour systèmes d’irrigation)

Biens domestiques (meubles, équipements de loisirs)

Construction (tuyauterie, tubes, rampes d’escalier, fenêtres, cadres de portes, toits, signalisation)

Description

Cet alliage est très similaire au 6061 avec une résistance à la traction légèrement supérieure (grâce à l’ajout de manganèse). Il possède la plus haute résistance à la traction parmi les alliages de la série 6000, avec une excellente résistance à la corrosion (certifié pour une utilisation en application marine).

Applications

Construction (ponts, fermes de toit, profils structurels, tubes sans soudure)

Applications soumises à des contraintes élevées (fermes, ponts, grues, sauterelles à minerai)

Cuisine (tonneaux de bière, bidons de lait)

Description

Connus sous le nom de zinc (le zinc étant l’élément d’alliage le plus important), les grades de la série 7000 sont les plus durs et les plus résistants de l’aluminium. Le grade 7075 est le plus courant de cette série. C’est un alliage de très haute résistance ; le plus fort de tous les grades commerciaux d’aluminium (plus fort que de nombreux types d’acier doux).

Applications

Aérospatiale

Défense

Transport

Description

Faisant partie de la série 1000 qui contient un minimum de 99 % d’aluminium sans grandes additions d’alliages, le 1050 est reconnu pour son excellente résistance à la corrosion, sa haute ductilité, sa conductivité électrique élevée et sa faible résistance mécanique. Ce grade est adapté aux applications nécessitant une résistance modérée et une bonne malléabilité.

Applications

Industries chimiques

Construction (façades, toitures)

Décoration intérieure

Électrique/électronique (boîtiers de dispositifs)

Automobile (habillages intérieurs, écrans thermiques)

Description

Ce grade est l’un des alliages non traitables thermiquement les plus résistants. Il bénéficie d’une résistance à la fatigue moyenne à élevée, ce qui en fait un excellent choix pour les structures exposées à des vibrations excessives. Le 5052 offre également une résistance à la corrosion améliorée, en particulier dans les atmosphères marines. Il présente une bonne soudabilité et formabilité.

Applications

Maritime

Industrie alimentaire

Industrie chimique

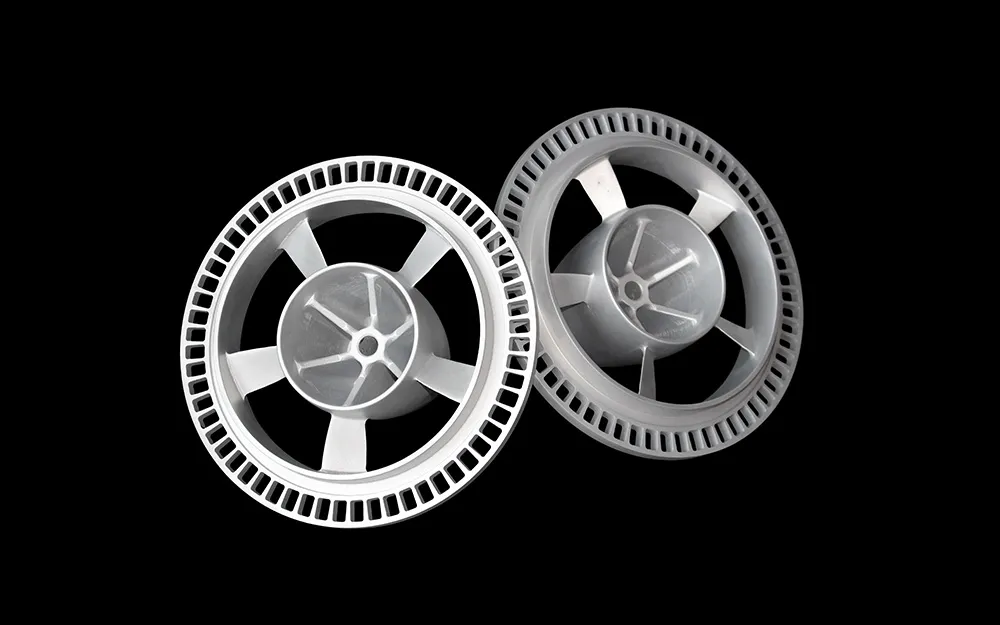

Les avantages du fraisage aluminium CNC

L’aluminium est un choix idéal pour l’usinage CNC grâce à sa légèreté, sa malléabilité et son excellent rapport résistance-poids. Ses caractéristiques en font un matériau polyvalent pour de nombreuses applications :

- Aérospatiale : offre légèreté, résistance et durabilité pour des pièces de précision.

- Automobile : permet d’obtenir des composants de haute performance.

- Électronique : précis et efficace, idéal pour les micro pièces et les circuits imprimés.

- Médical : façonne des instruments chirurgicaux et des prothèses médicales.

- Machinerie : pour les pompes, valves et compresseurs, avec résistance et efficacité.

Les avantages du fraisage aluminium CNC

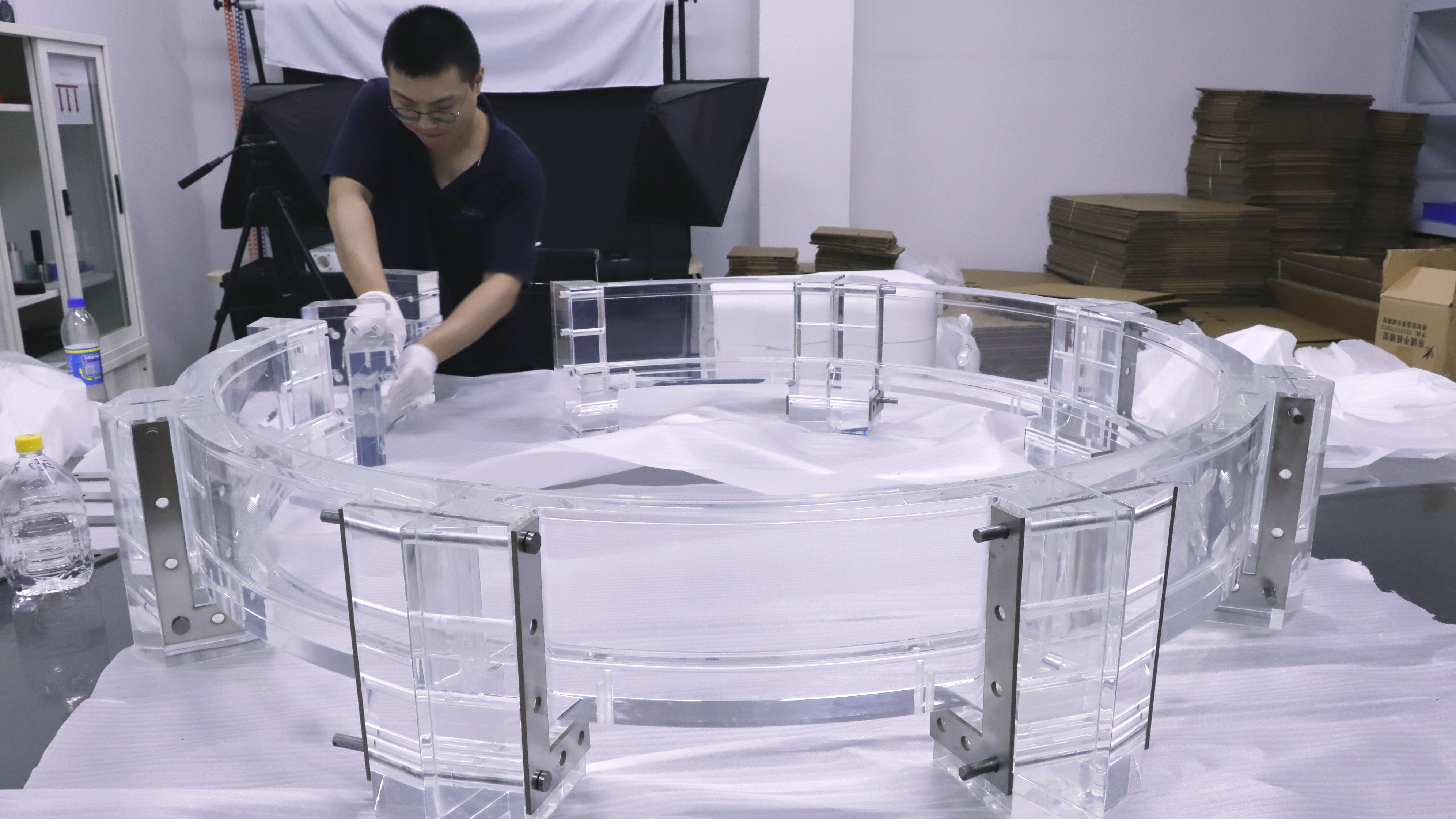

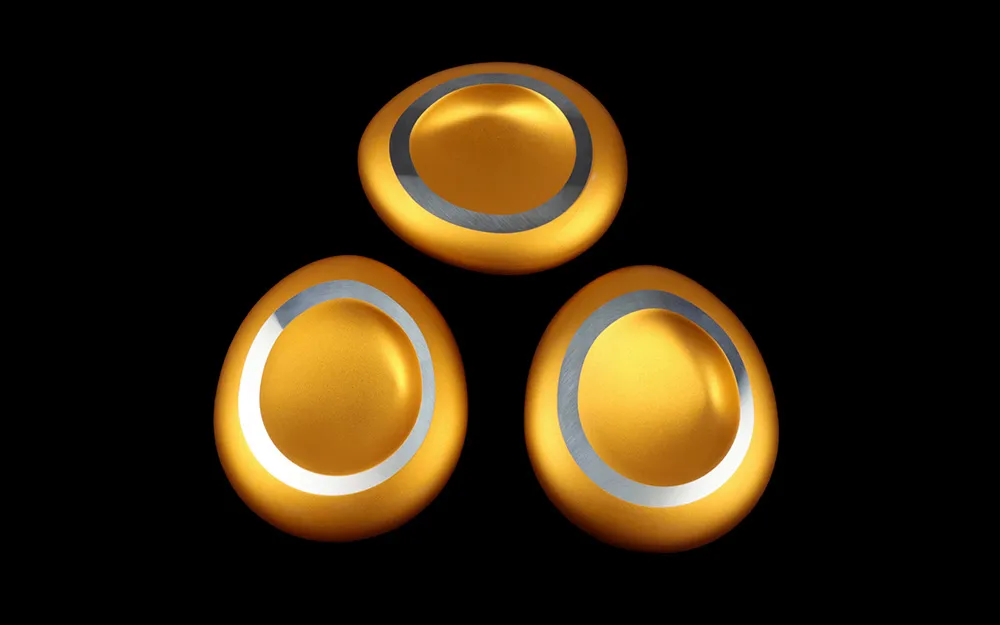

Nos finitions pour les pièces CNC aluminium

Découvrez notre gamme de finitions pour les pièces en aluminium usinées CNC, comprenant notamment l’anodisation, le revêtement poudre, le polissage, le brossage et le sablage.

Les procédés de type 2 et 3 que nous proposons sont des procédés chimiques (électrolytes) à base d’acide sulfurique qui créent une couche d’oxyde. Ils protègent les pièces de la corrosion, augmentent leur durabilité et les rendent diélectriques et non conductrices.

Le polissage consiste, de manière générale, à modifier le niveau de rugosité d’une surface par diverses techniques manuelles, mécaniques ou chimiques. Ce procédé peut également influencer la précision dimensionnelle ou géométrique de la pièce.

Ce type de finition est un polissage de haut niveau, également appelé polissage miroir, permettant de donner à la pièce un aspect lisse, réfléchissant et esthétique.

Le brossage est une méthode de finition de surface qui crée des lignes parallèles continues sur les pièces métalliques. Son objectif est généralement d’obtenir un effet décoratif tout en offrant un léger niveau de réflexion.

Le revêtement en poudre est similaire à la peinture liquide au pistolet, à la différence que ce procédé utilise une poudre sèche. Il améliore la résistance à l’usure et à la corrosion, et la surface obtenue est uniforme.

Une finition peinture permet d’apporter un état de surface généralement plus esthétique et fonctionnel. Il est possible de réaliser différents effets d’apparence : satiné, mat, brillant ou semi-brillant.

Nos caractéristiques pour l’usinage aluminium

Votre projet en 5 étapes

Obtenez rapidement votre prototype ou vos pièces de production en usinage aluminium. Une organisation flexible offrant une réponse personnalisée à vos besoins, sans aucun contretemps.

Votre devis

Envoyez-nous vos fichiers et vos spécifications.

DFM

Analyse technique & optimisation.

Production

Suivi personnalisé.

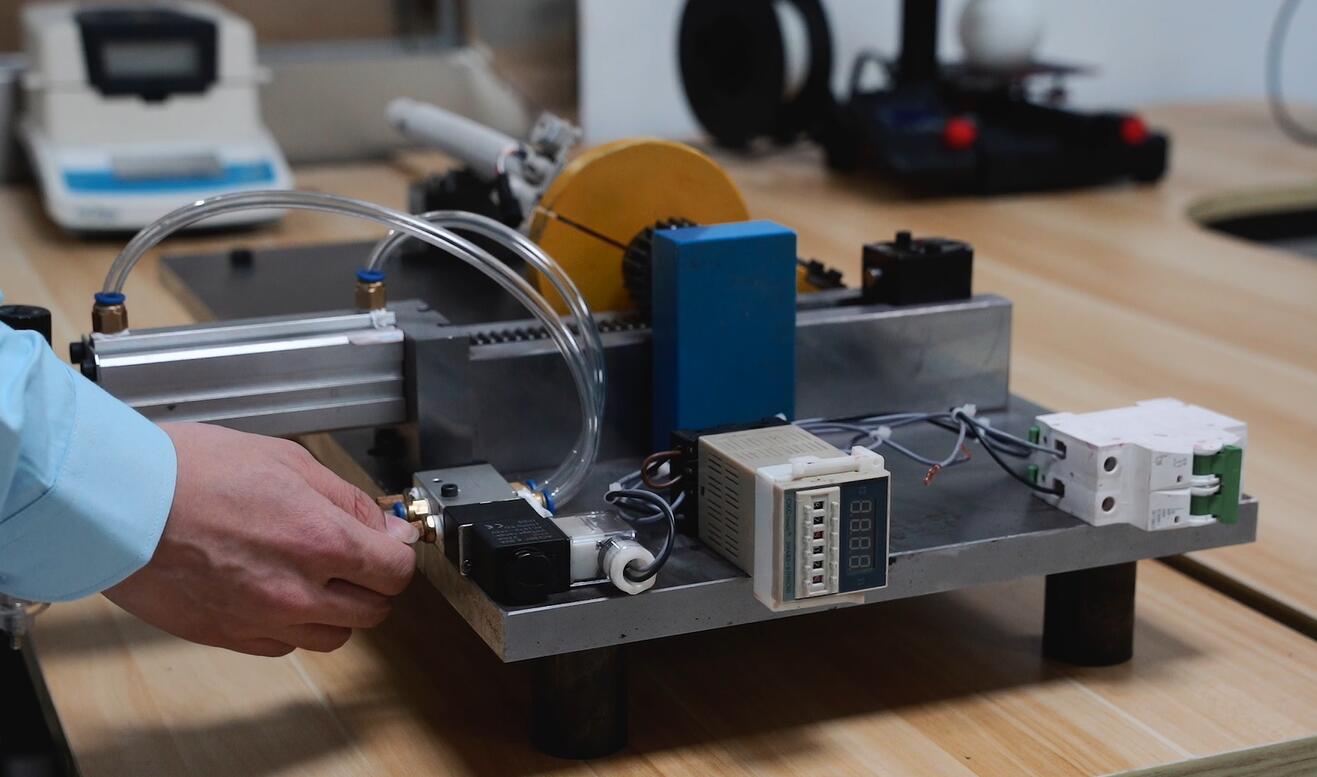

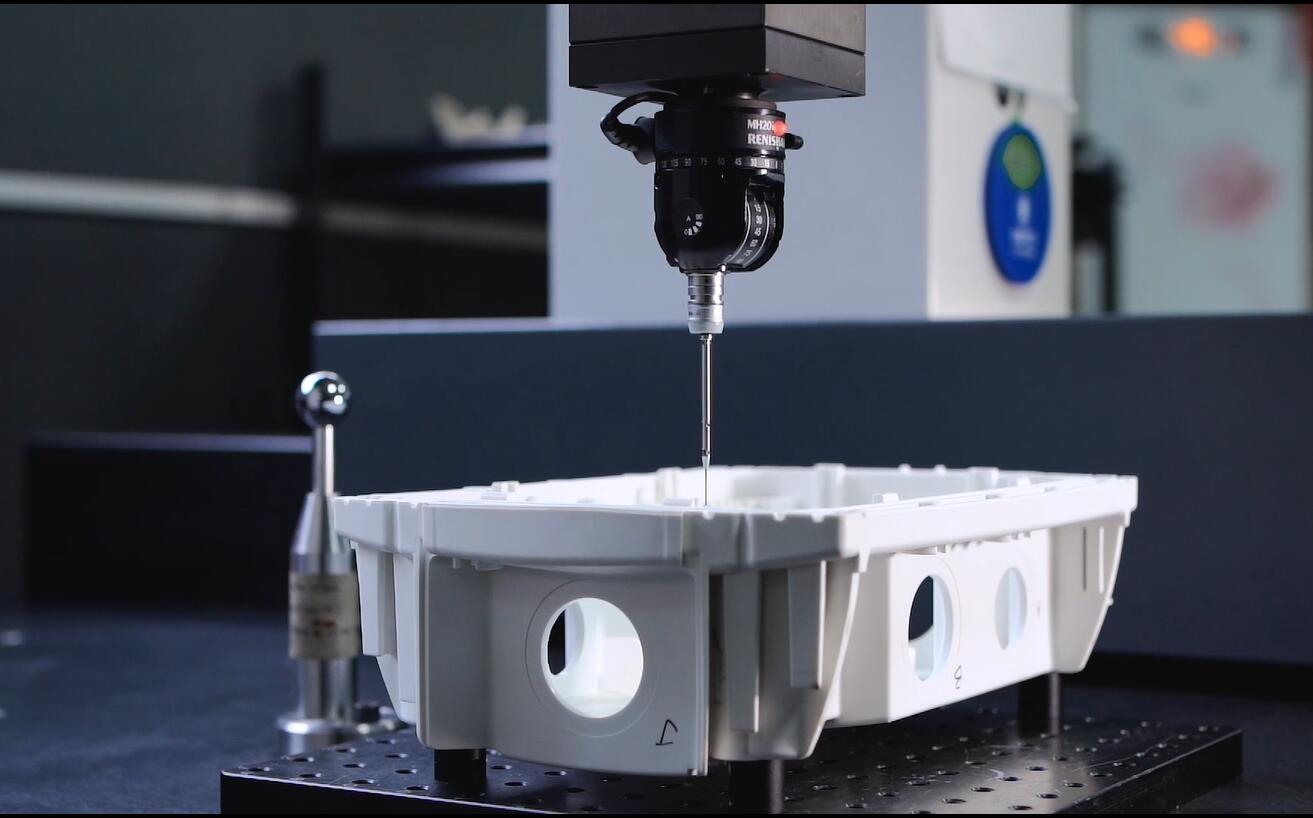

Contrôle qualité

Rapport dimensionnel, photos et vidéos.

Livraison

Emballage, suivi porte à porte.

Questions sur l’aluminium en usinage CNC

Quel est le meilleur aluminium pour l’usinage CNC ?

Le choix de l’alliage pour le fraisage CNC aluminium doit, en effet, être en accord avec les exigences spécifiques de votre projet. L’un des alliages d’aluminium les plus prisés dans l’industrie, souvent sélectionné pour l’usinage CNC, est le 6061-T6. L’alliage d’aluminium 6061-T6 est fréquemment choisi pour l’usinage CNC en raison de sa polyvalence, de sa facilité d’usinage, de sa possibilité de traitement thermique et d’un équilibre des propriétés mécaniques :

- Polyvalence : Le 6061-T6 est connu pour sa polyvalence, ce qui le rend adaptable à une large gamme d’applications. Sa polyvalence découle de la combinaison équilibrée de ses propriétés.

- Facilité d’usinage : cet alliage est facile à usiner, ce qui en fait un choix privilégié pour l’usinage CNC. Sa facilité d’usinage permet une production efficace de composants de précision.

- Possibilité de traitement thermique : le 6061-T6 peut subir différents traitements thermiques pour améliorer ses propriétés mécaniques, offrant ainsi une flexibilité pour obtenir les caractéristiques matérielles désirées pour des applications spécifiques.

- Propriétés mécaniques : bien qu’il ne soit pas adapté aux applications à haute contrainte en raison de sa résistance à la traction ultime relativement modeste (310 MPa), il offre un allongement raisonnable à la rupture (17 %), un module d’élasticité modéré (68,9 GPa) et une dureté de 60 HRB.

Cependant, il est important de noter que le choix de l’alliage d’aluminium doit prendre en compte des facteurs tels que la résistance mécanique, la résistance à la corrosion, le poids et la conductivité thermique en fonction des besoins spécifiques de votre projet.

Dans les références connues, il existe également le fraisage d’Alucobond qui se présente sous forme de plaques standards.

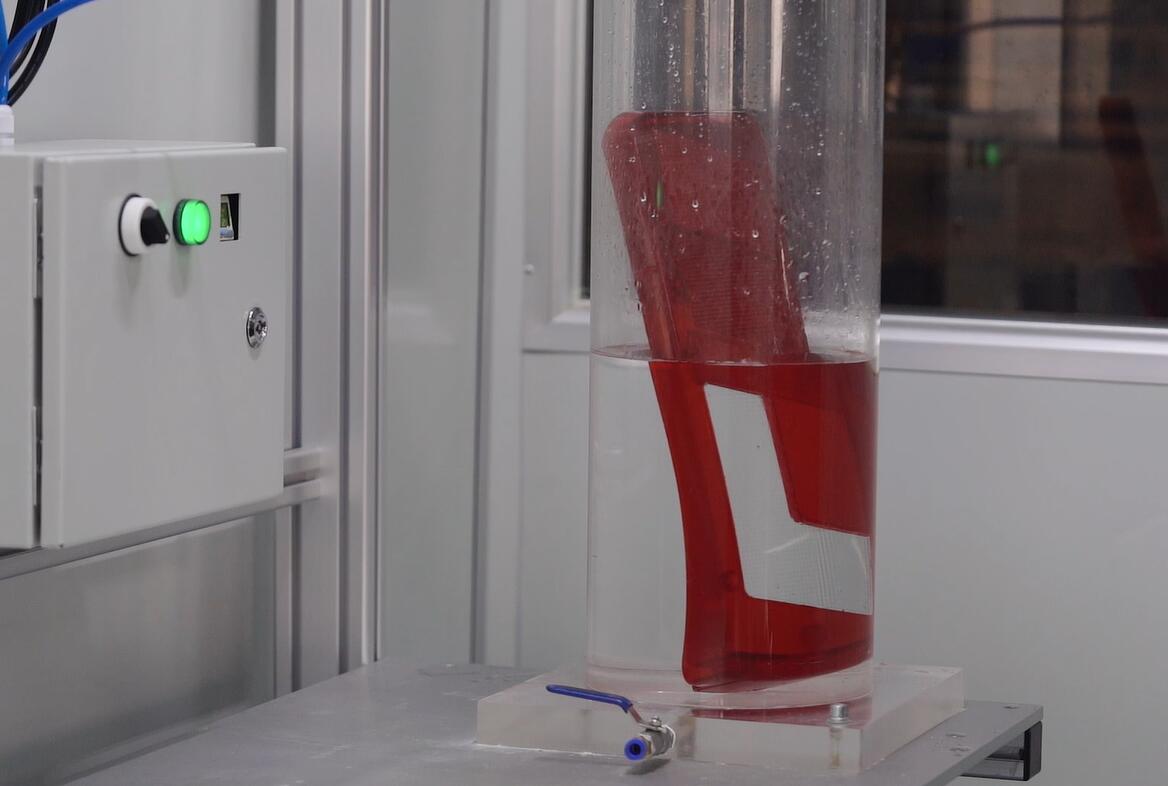

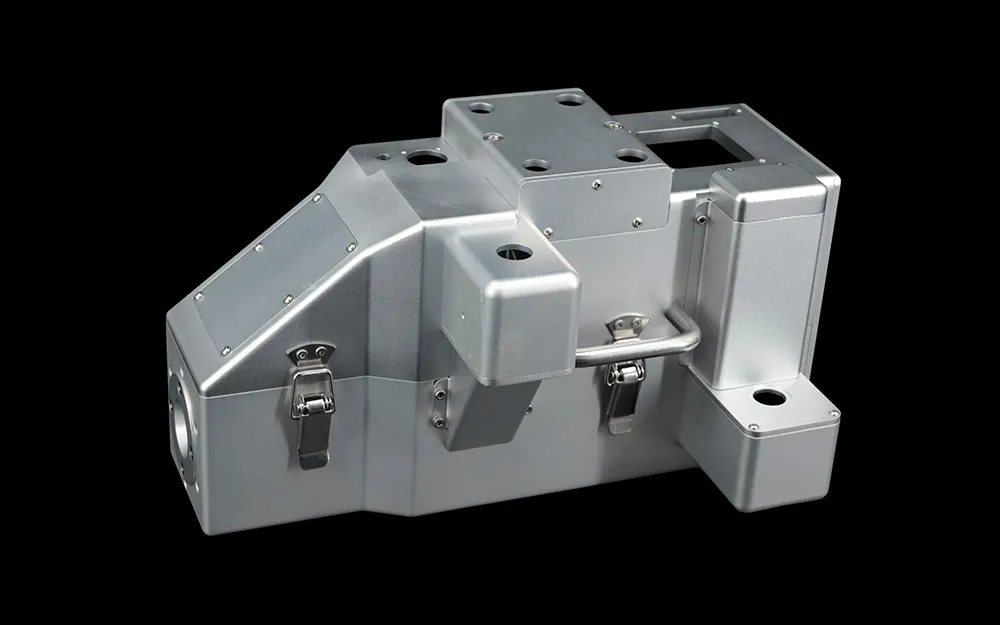

Le fraisage aluminium est-il adapté aux applications médicales ?

L’aluminium n’est pas couramment utilisé pour des applications médicales directes impliquant des implants ou un contact avec des fluides corporels, mais il permet quelques utilisations dans les domaines médicaux et de la santé liés à des équipements et à des dispositifs tels que les instruments de diagnostic, les instruments chirurgicaux, les cadres des lits et les dispositifs de surveillance des patients. Ses propriétés de légèreté et de résistance à la corrosion le rendent adapté à ces applications. L’aluminium est également souvent utilisé dans la construction de contenants de transport médical tels que des boîtiers pour transporter du matériel médical délicat et des produits pharmaceutiques. Pour les applications implantables, des matériaux tels que le titane, l’acier inoxydable et certains alliages biocompatibles sont préférés.

Les pièces et prototypes en aluminium sont-ils solides ?

La résistance des prototypes en aluminium dépend de plusieurs facteurs, notamment de l’alliage utilisé, de la méthode de fabrication, des traitements postérieurs et de la conception du prototype lui-même. Voici une analyse des facteurs qui influent sur la résistance des prototypes en aluminium :

- Alliage d’aluminium : tous les alliages d’aluminium n’ont pas les mêmes propriétés mécaniques. Certains alliages d’aluminium sont intrinsèquement plus résistants que d’autres. Par exemple, le 6061-T6 est un alliage d’aluminium couramment utilisé pour le prototypage, ilpossède un bon rapport résistance-poids et une bonne résistance à la corrosion. Le 7075-T6 est un autre alliage réputé pour sa haute résistance, ce qui le rend adapté aux applications où la résistance maximale est cruciale.

- Méthode de fabrication :

- Usinage CNC : les prototypes fabriqués par usinage CNC sont généralement solides, car le processus n’introduit pas de contrainte interne ou de vide. Le matériau est homogène dans tout le prototype.

- CMoulage (par exemple, moulage sous pression, moulage au sable) : bien que le moulage puisse produire des pièces solides, il existe un risque de porosité (de petits vides) à l’intérieur de la pièce moulée en aluminium, ce qui peut réduire sa résistance globale.

- Impression 3D (DMLS) : la fusion sélective par laser sur lit de poudre métallique peut créer des prototypes détaillés et complexes, mais les propriétés mécaniques peuvent différer du matériau en vrac.

- Traitement thermique et post-traitement : l’aluminium peut être traité thermiquement pour améliorer ses propriétés mécaniques. Par exemple, le « T6 » dans « 6061-T6 » indique un type spécifique de traitement thermique. Un aluminium correctement traité thermiquement peut considérablement améliorer sa résistance. De plus, des processus comme le grenaillage ou le durcissement de surface peuvent améliorer la résistance à l’usure et réduire les faiblesses liées à la surface.

La résistance de la pièce ou du prototype final sera donc une combinaison de ces facteurs. Il est également important de noter que même si l’aluminium est généralement moins résistant que l’acier, son rapport résistance-poids élevé en fait un excellent choix pour les applications où le poids est un facteur critique, comme dans les industries automobiles et aérospatiales.

Voir également

Guide de l’extrusion

Carrosserie de voiture de course pour un salon automobile prestigieux