Finitions

Chez Protolis, nous comprenons que la qualité des finitions est essentielle pour créer des produits de qualité et opérationnels alliant esthétique et fonctionnalité. Ainsi, nous vous proposons une large sélection de finitions pour les matières plastiques et les alliages métalliques. Que vous recherchiez un aspect raffiné et poli, une texture sophistiquée, ou un revêtement protecteur, nos finitions sont méticuleusement réalisées pour garantir l’esthétique, maximiser les performances, et assurer une qualité irréprochable à vos produits.

Nos techniques de finition

Nous proposons une large gamme de finitions pour donner vie à vos produits. Découvrez ci-dessous un aperçu des finitions que nous proposons :

Description

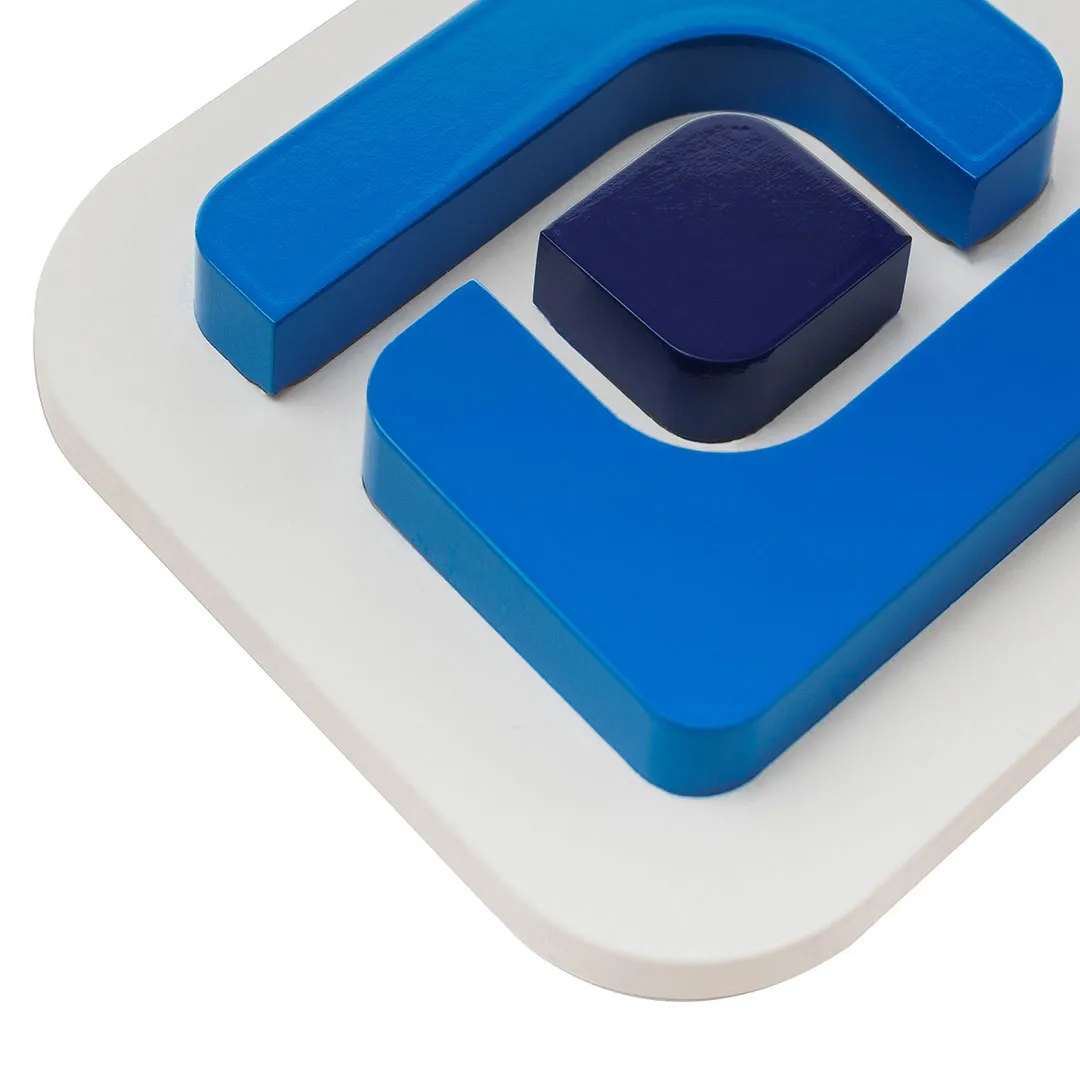

Ce procédé de pigmentation permet de produire des pièces naturellement colorées dans la masse de certaines matières plastiques. Il est possible de choisir la teinte RAL ou Pantone souhaitée, les pigments de couleur étant mélangés directement avec la matière. Cette méthode est applicable à des pièces rigides comme flexibles.

Contraintes

Des variations de couleur et des défauts d’apparence peuvent survenir en coulée sous vide.

Applicable pour

Injection plastique, usinage CNC plastique, coulée sous vide, impression 3D, compression silicone, extrusion plastique. Note : toutes les références matière ne sont pas adaptées.

Description

Une finition peinture permet d’apporter un état de surface généralement plus esthétique et fonctionnel. Il est possible de réaliser différents effets d’apparence : satiné, mat, brillant ou semi-brillant.

Contraintes

Les peintures peuvent avoir une influence importante sur les dimensions, les variations de couleur et leur résistance dans le temps, ainsi que sur les traces éventuelles d’accrochage.

Applicable pour

Injection plastique, usinage CNC plastique, coulée sous vide, impression 3D, extrusion plastique. Note : toutes les références matière ne sont pas adaptées.

Description

Le revêtement en poudre est similaire à la peinture liquide au pistolet, à la différence que ce procédé utilise une poudre sèche. Il améliore la résistance à l’usure et à la corrosion, et la surface obtenue est uniforme.

Contraintes

Influence importante sur les dimensions et sur les traces éventuelles d’accrochage.

Applicable pour

CNC métal, impression 3D métal, extrusion métal. Note : toutes les références matière ne sont pas adaptées.

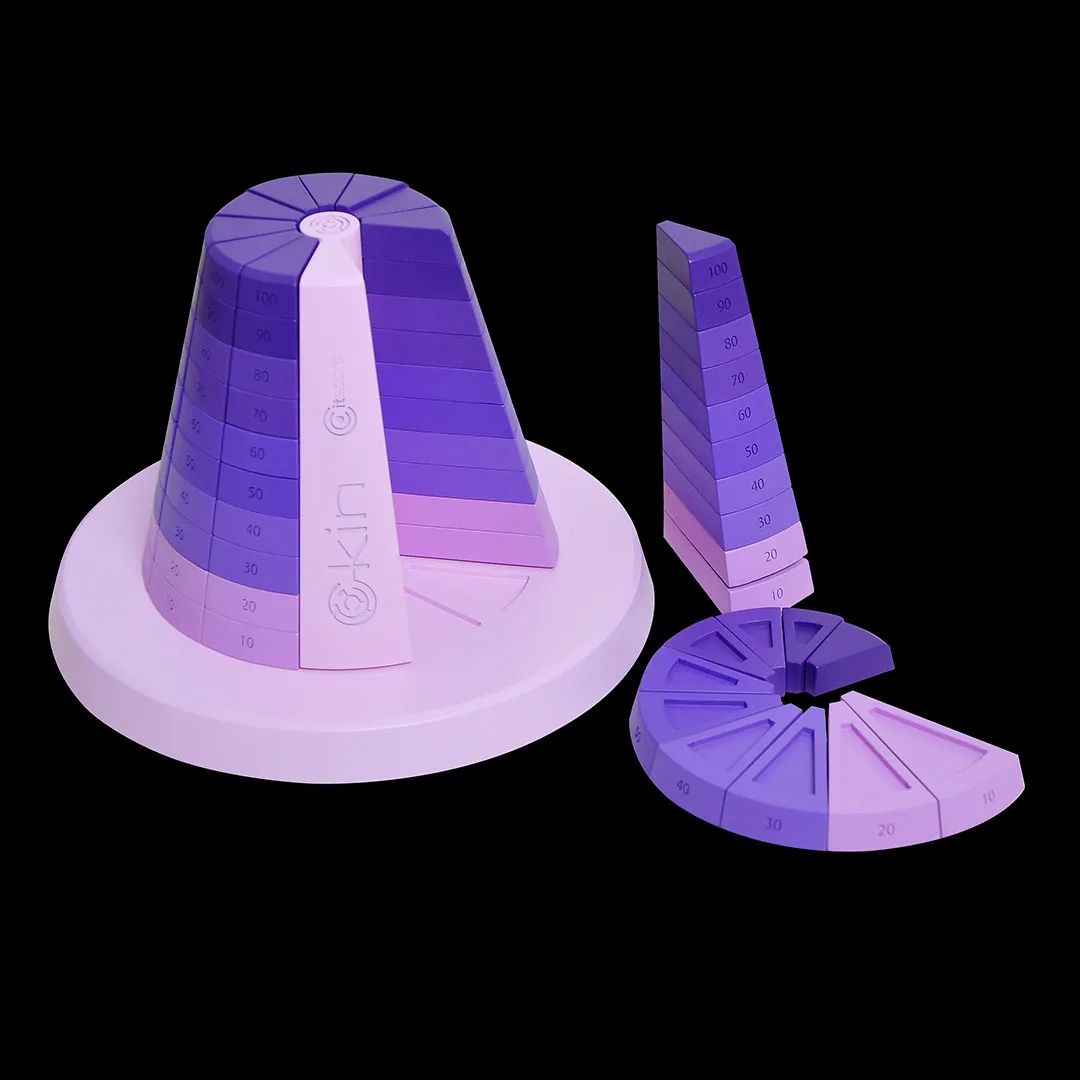

Description

Que ce soit par l’application d’un traitement de surface ou par pigmentation, la correspondance des couleurs de vos prototypes et pièces est essentielle pour le respect de votre cahier des charges et pour garantir la qualité visuelle du produit final.

Contraintes

Influence importante sur les dimensions et la variation de couleur.

Applicable pour

Toutes les technologies. Note : toutes les références matière ne sont pas adaptées.

Description

Le polissage consiste, de manière générale, à modifier le niveau de rugosité d’une surface par diverses techniques manuelles, mécaniques ou chimiques. Ce procédé peut également influencer la précision dimensionnelle ou géométrique de la pièce.

Contraintes

Influence importante sur les dimensions, toutes les matières ne donneront pas le même rendu pour un polissage identique.

Applicable pour

Toutes les technologies. Note : toutes les références matière ne sont pas adaptées.

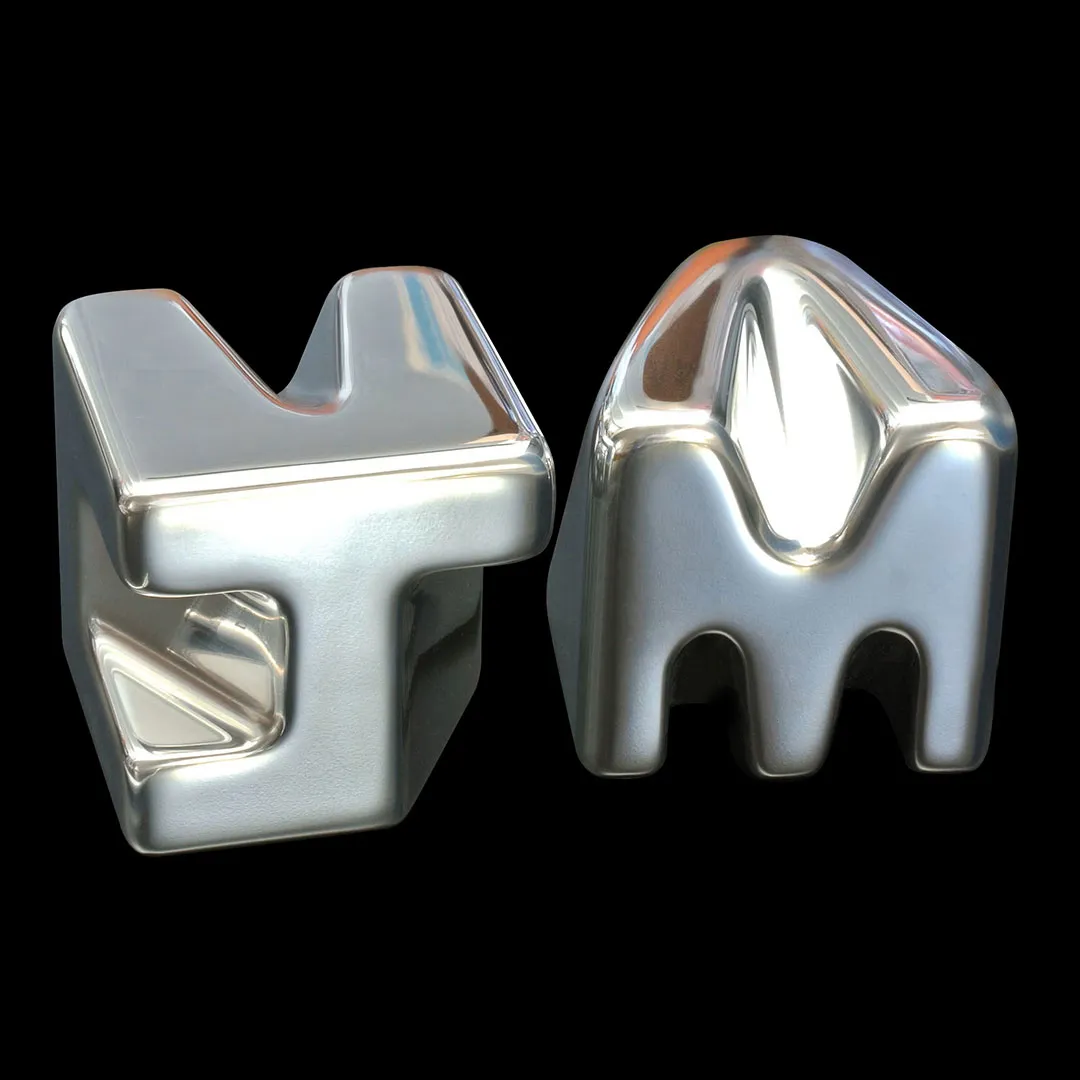

Description

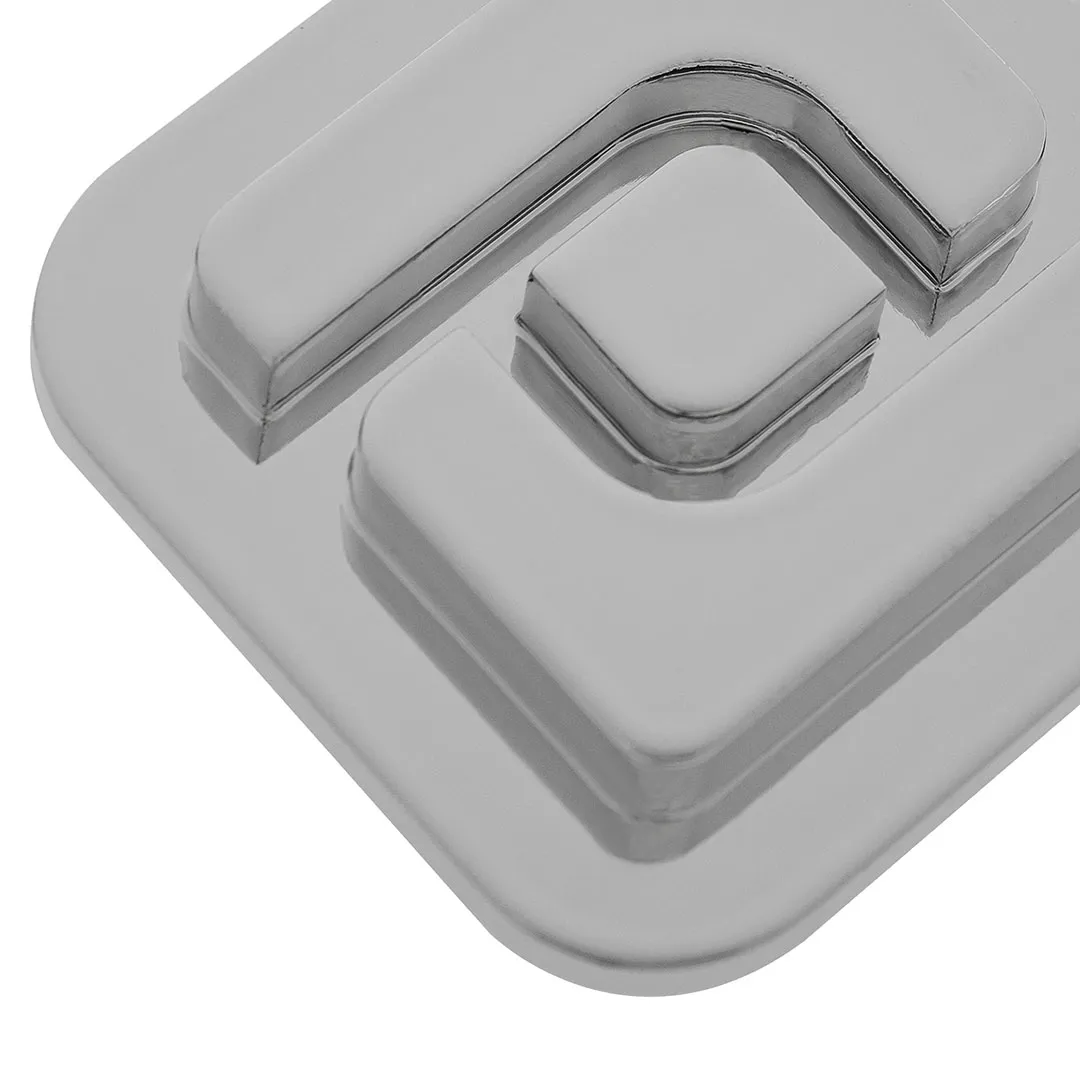

Ce type de finition est un polissage de haut niveau, également appelé polissage miroir, permettant de donner à la pièce un aspect lisse, réfléchissant et esthétique.

Contraintes

Influence importante sur les dimensions : toutes les matières n’auront pas le même rendu pour le même polissage.

Applicable pour

Toutes les technologies. Note : toutes les références matière ne sont pas adaptées.

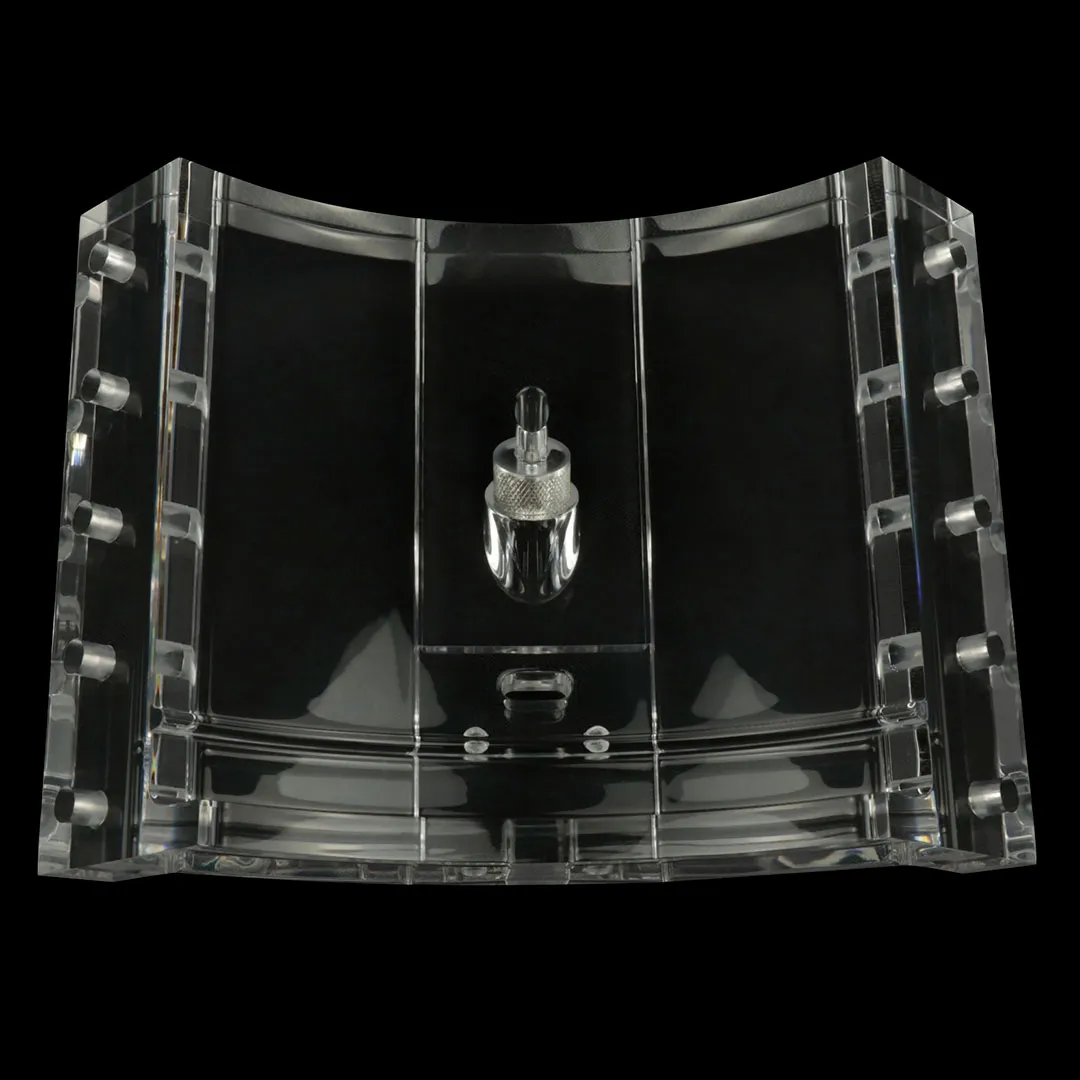

Description

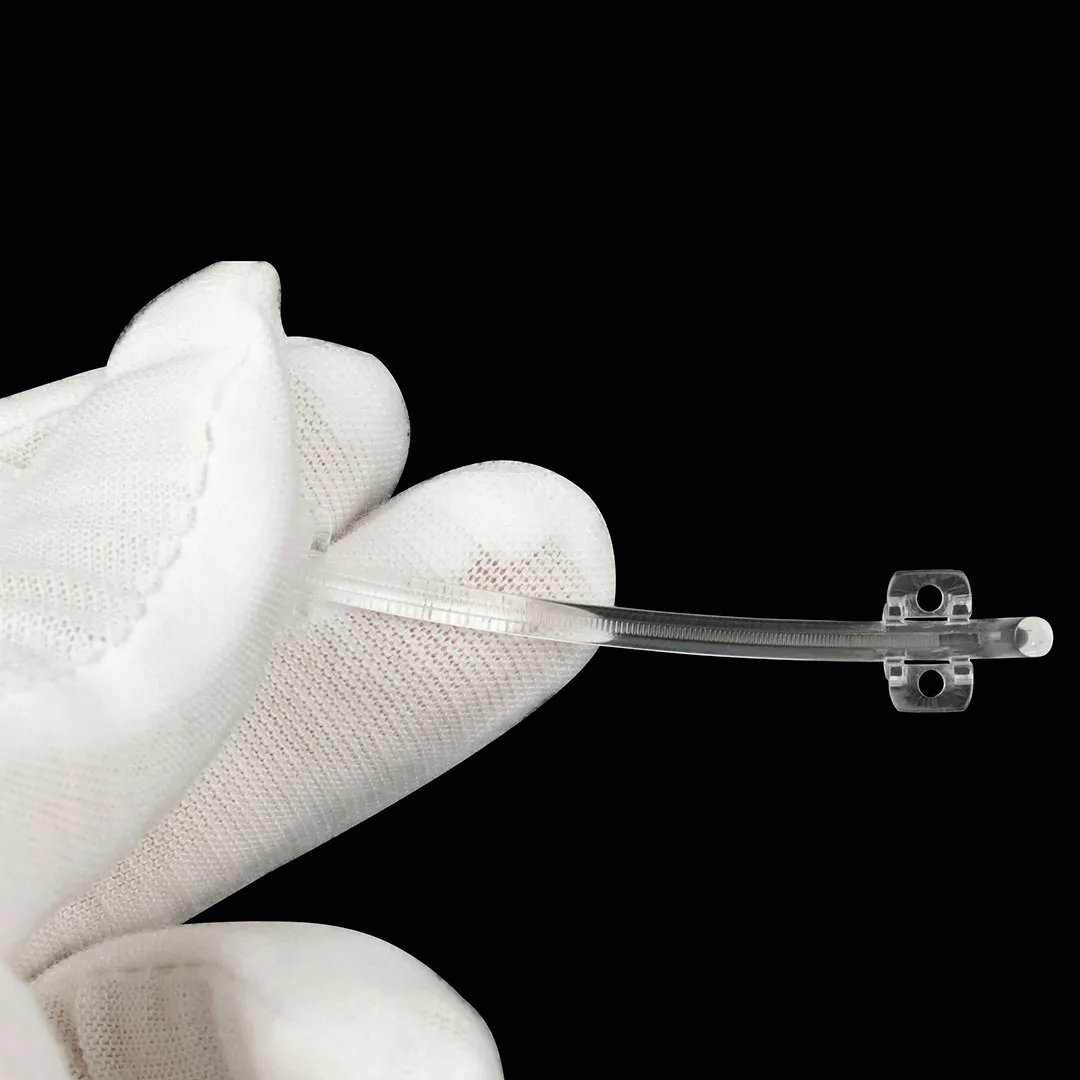

Il existe plusieurs degrés de transparence selon les technologies et les matières utilisées. L’opacité peut également être ajustée manuellement par polissage, sablage ou pigmentation.

Contraintes

Les niveaux de transparence peuvent varier.

Applicable pour

Injection plastique, usinage CNC plastique, coulée sous vide, impression 3D, compression silicone, extrusion plastique. Note : toutes les références matière ne sont pas adaptées.

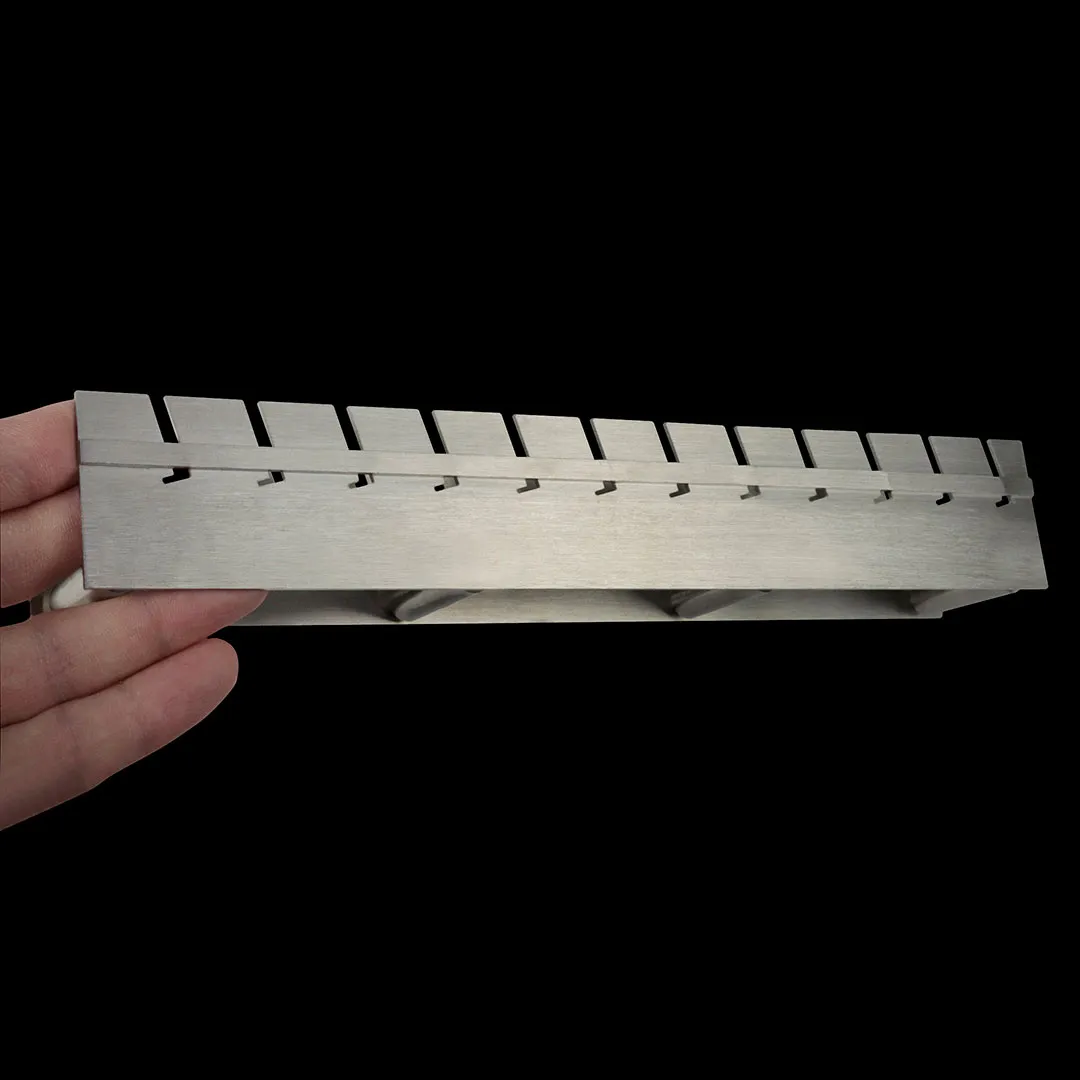

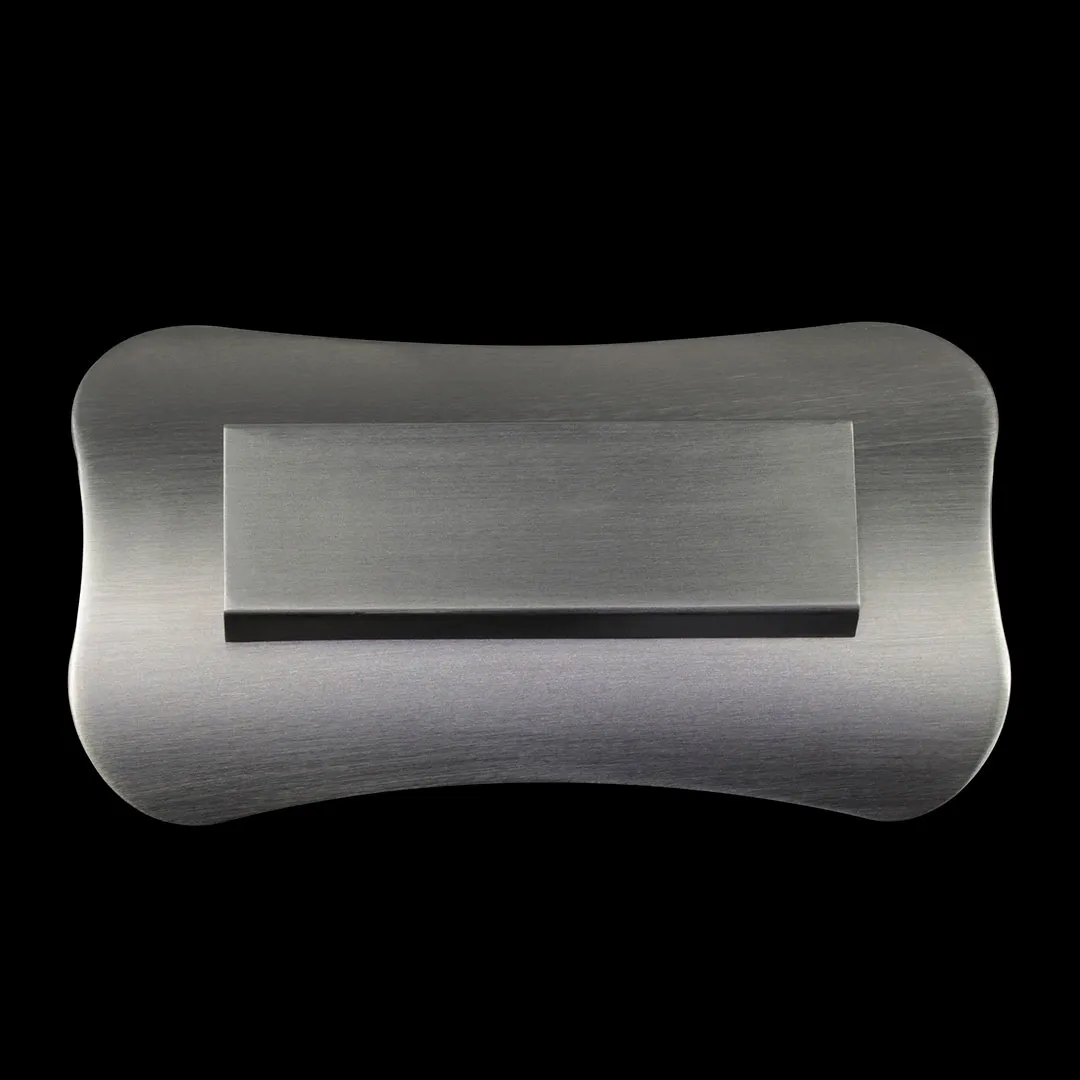

Description

Le brossage est une méthode de finition de surface qui crée des lignes parallèles continues sur les pièces métalliques. Son objectif est généralement d’obtenir un effet décoratif tout en offrant un léger niveau de réflexion.

Contraintes

Influence sur les dimensions.

Applicable pour

CNC métal, impression 3D métal, extrusion métal. Note : toutes les références matière ne sont pas adaptées.

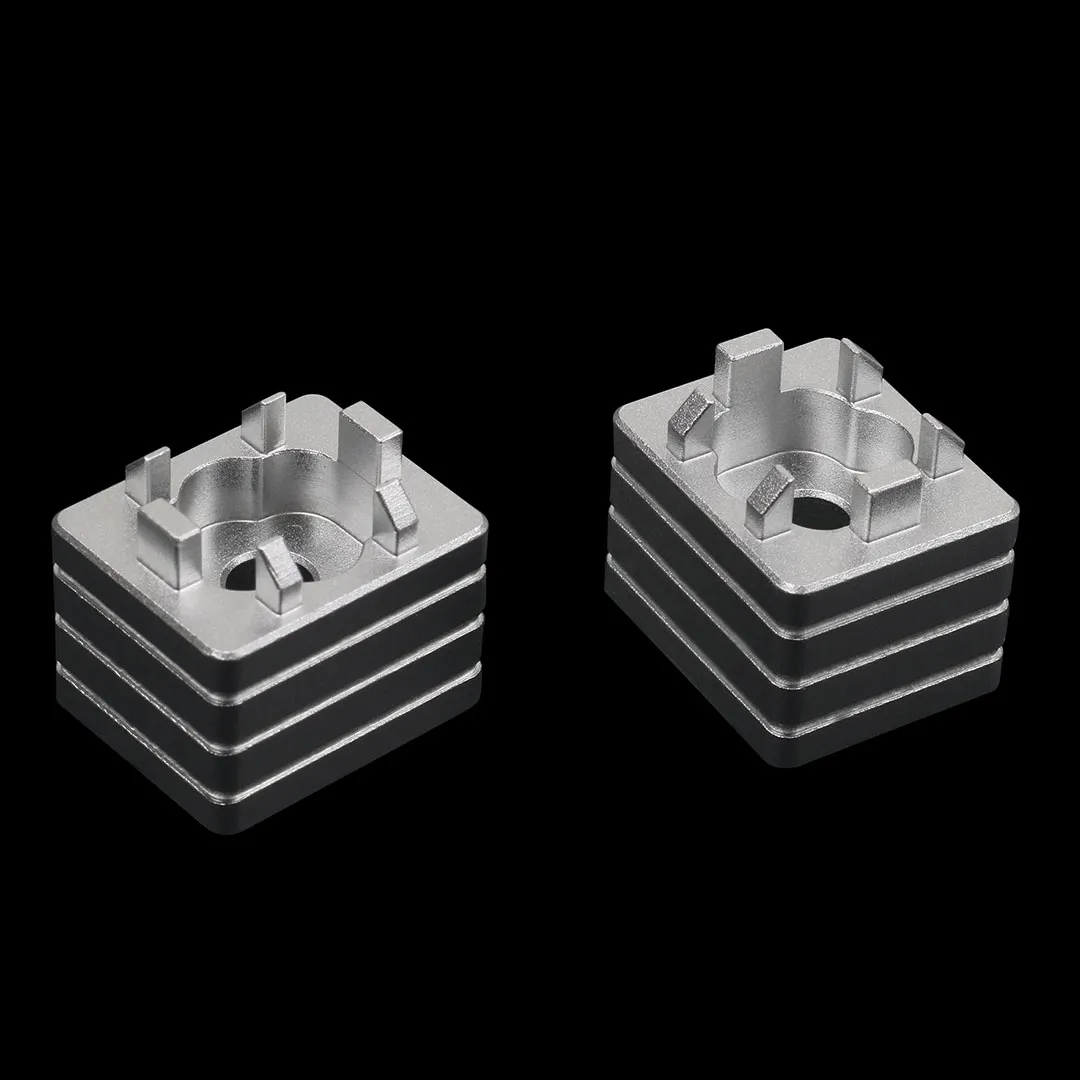

Description

Le sablage consiste en la projection à haute pression de sable de silice sur la surface de la pièce. Cette technique permet d’obtenir une surface mate, homogène et esthétiquement agréable sur des pièces métalliques et plastiques.

Contraintes

Influence sur les dimensions : tous les matériaux n’auront pas le même rendu.

Applicable pour

Toutes les technologies. Note : toutes les références matière ne sont pas adaptées.

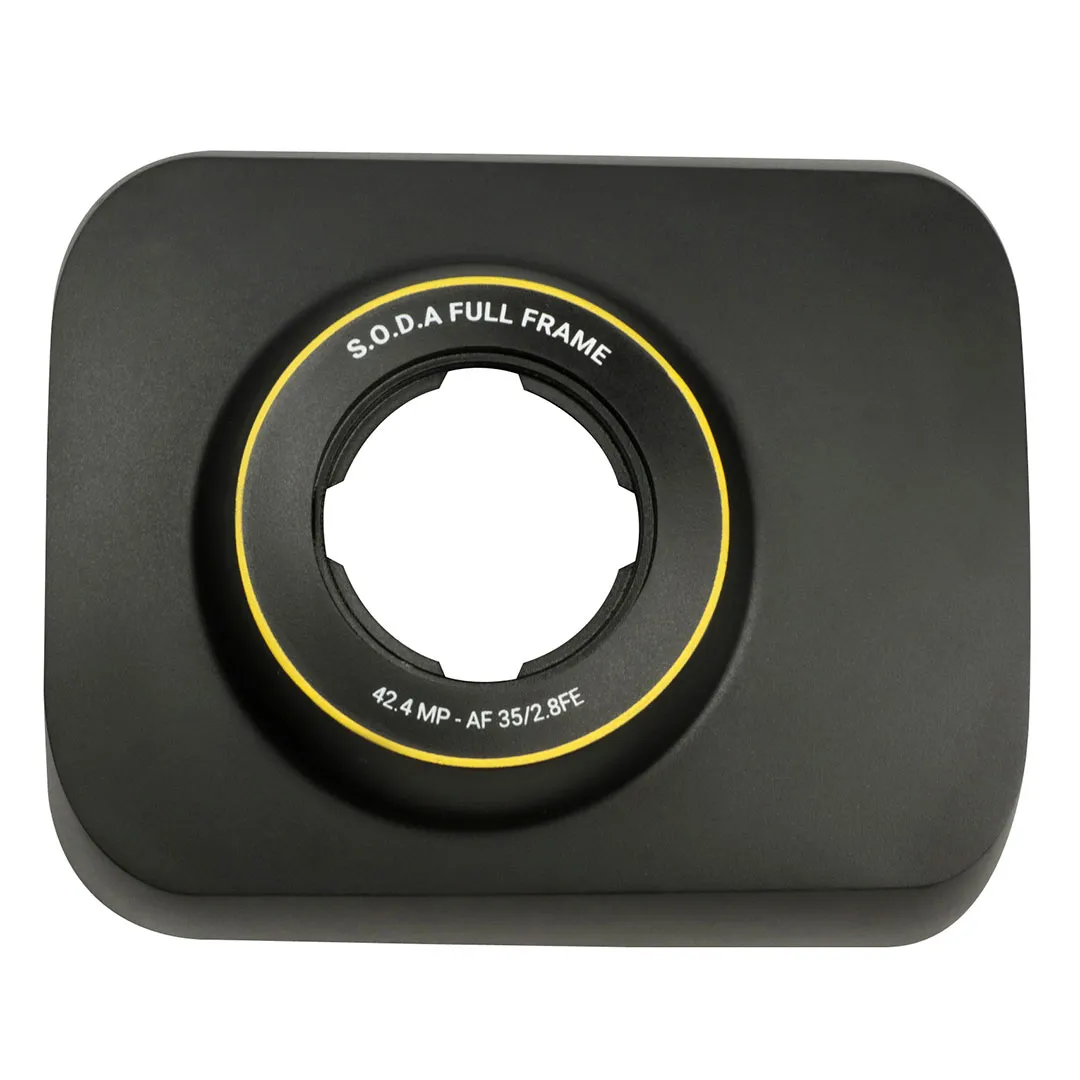

Description

Les procédés de type 2 et 3 que nous proposons sont des procédés chimiques (électrolytes) à base d’acide sulfurique qui créent une couche d’oxyde. Ils protègent les pièces de la corrosion, augmentent leur durabilité et les rendent diélectriques et non conductrices.

Contraintes

Influence sur les dimensions, les variations de couleur et les éventuelles marques d’accrochage et de gabarit.

Applicable pour

Uniquement l’aluminium par CNC, impression 3D et extrusion.

Description

Ce traitement de surface à base d’oxyde est applicable sur les métaux ferreux afin de réduire la réflexion de la lumière et d’augmenter légèrement la résistance à la corrosion et aux frottements. Il donne un aspect lisse et de couleur noire. Il résiste à la flexion et n’altère pas les propriétés magnétiques.

Contraintes

Couleur noire après traitement.

Applicable pour

Acier et cuivre par CNC, impression 3D, extrusion.

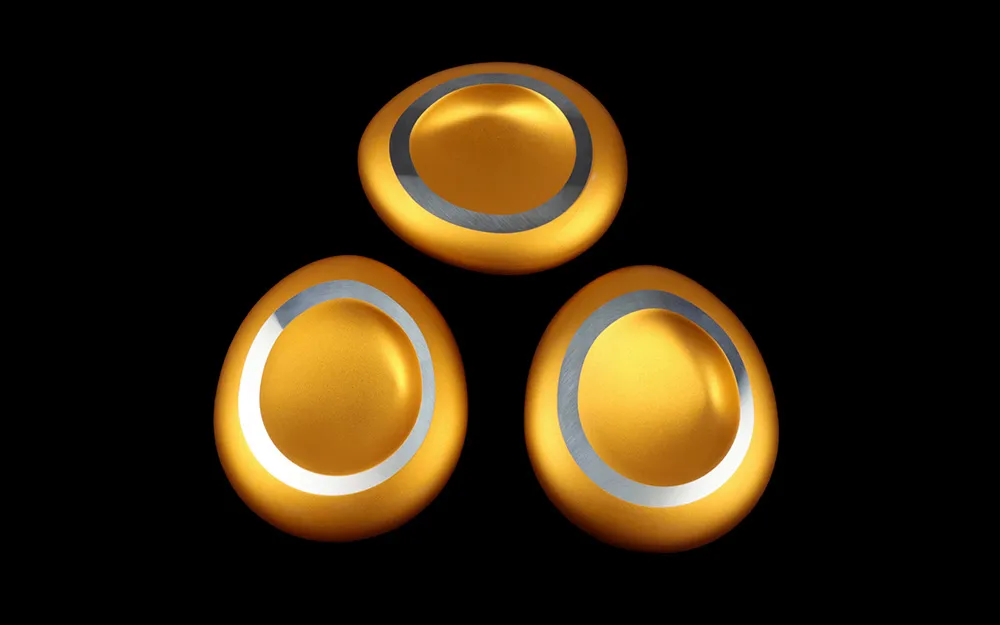

Description

Le chromage est une technique qui consiste à appliquer une fine couche de chrome sur un substrat par galvanisation ou sous vide. Cette couche supplémentaire permet d’améliorer l’esthétique, prévenir la corrosion et l’usure.

Contraintes

Influence significative sur les dimensions, possibilité de marques d’accrochage et de gabarit.

Applicable pour

Injection plastique, usinage CNC métal et plastique, coulée sous vide, impression 3D métal et plastique, extrusion métal et plastique. Note : toutes les références matière ne sont pas adaptées.

Description

Ces procédés consistent à déposer une fine couche de zinc sur une surface métallique, afin d’en améliorer la résistance à la rouille.

Contraintes

Blanchiment de la surface.

Applicable pour

Acier par CNC, impression 3D et extrusion. Note : toutes les références matière ne sont pas adaptées.

Description

Pour les projets composés de plusieurs pièces (impliquant souvent plusieurs méthodes de fabrication), un ajustement entre les pièces est nécessaire pour rendre l’ensemble fonctionnel et esthétique.

Contraintes

De nombreuses contraintes, mais nous saurons vous proposer des solutions.

Applicable pour

Toutes les technologies (et c’est notre force!).

Recevez des conseils personnalisés

La finition peut être complexe, car elle dépend des matériaux et des méthodes de production utilisés. Notre équipe expérimentée est à votre disposition pour répondre à toutes vos questions et vous accompagner dans vos choix.

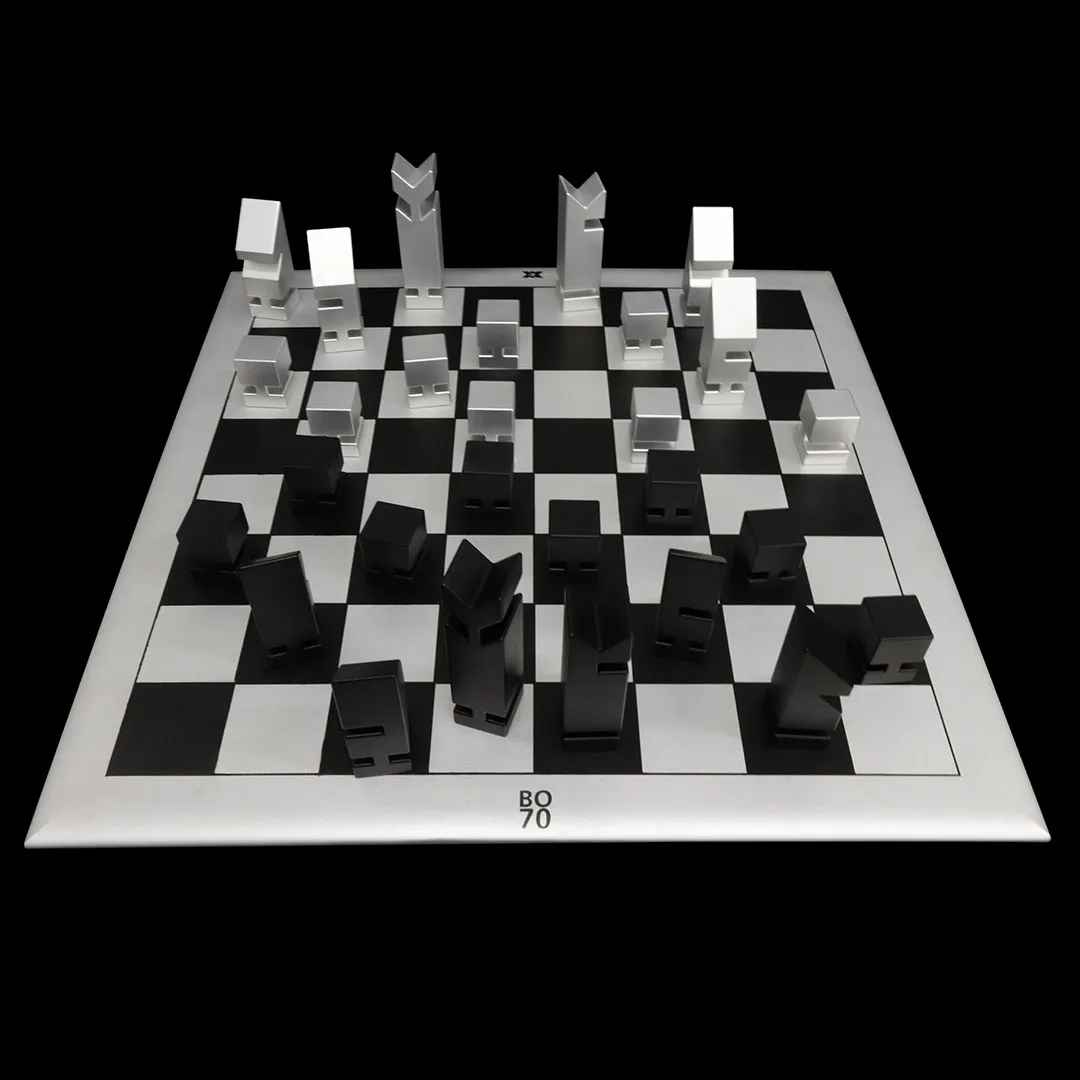

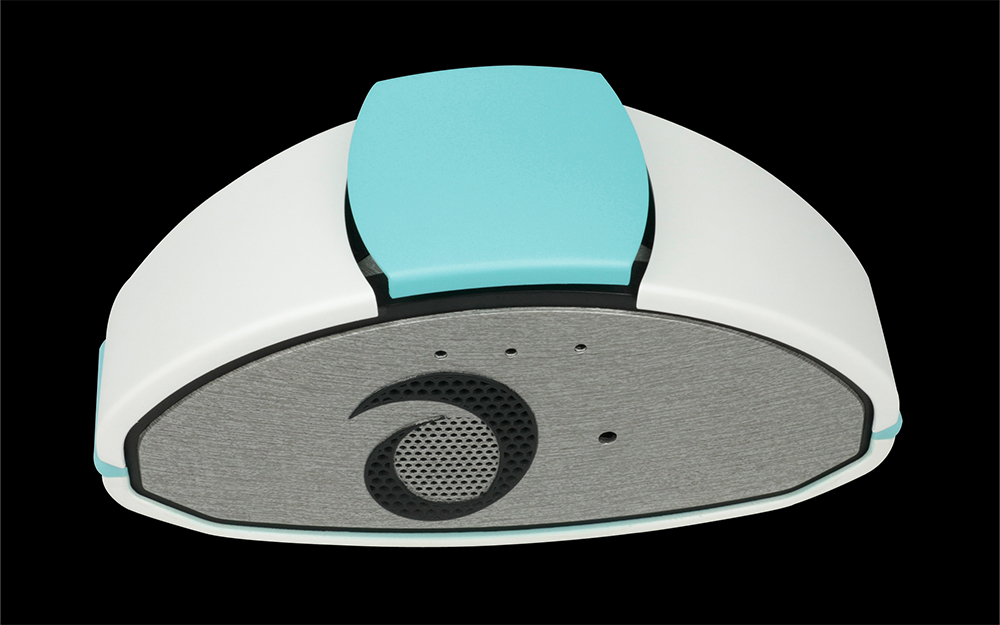

Exemples de nos finitions

Qu’il s’agisse de prototypes ou de produits finis, découvrez nos finitions conçues pour apporter une touche de perfection à vos projets.

Méthodes de production

Lorsque vous collaborez avec nos équipes, vous bénéficiez d’un accompagnement personnalisé et d’une expertise diversifiée dans différentes méthodes de production.

Méthodes de production

Matériaux que nous utilisons

Grâce à une vaste sélection de plastiques, de métaux ou autres matériaux, nous offrons la flexibilité et la polyvalence dont votre projet a besoin.

Notre engagement envers la qualité est une garantie que les matériaux que nous utilisons répondent à vos attentes.

Matériaux que nous utilisons

Nos services

Gestion des projets

Gestion des délais

Tarification

Contrôle qualité

FAQ sur les finitions

Pouvez-vous assortir les couleurs et les textures ?

Notre capacité à faire correspondre les couleurs et les textures dépend de la technologie et des matériaux utilisés. Dans la mesure du possible, nous nous efforçons d’obtenir une correspondance précise des couleurs. Pour ce faire, nous utilisons un colorimètre, un instrument conçu pour mesurer l’intensité et la concentration des couleurs dans un échantillon. En outre, nous avons à disposition des cabines lumineuses dans le cadre de notre processus de contrôle de la qualité afin de garantir un rendu précis des couleurs en fonction de la source lumineuse. En ce qui concerne les textures, nous collaborons avec des entreprises de textures renommées telles que Moldtech. Ce partenariat nous permet d’offrir une large gamme de textures pour répondre à vos besoins spécifiques et obtenir les qualités esthétiques et tactiles souhaitées.

Les finitions peuvent-elles être appliquées à n’importe quel matériau ?

Non, l’application de finitions aux matériaux n’est pas universelle. La possibilité d’appliquer une finition spécifique dépend des caractéristiques du matériau, de la nature de la finition et du processus d’application. Pour déterminer la meilleure solution adaptée à votre application, veuillez nous consulter en fournissant des détails sur le matériau et la finition souhaités. Nous évaluerons ces informations pour vous proposer des recommandations personnalisées répondant aux exigences spécifiques de votre projet.

Quels sont vos processus d’inspection post-finition ?

Au stade final de la fabrication, nous procédons à une inspection post-finition complète. Au cours de cette étape, nous effectuons des contrôles sur la finition, notamment des évaluations visuelles de la couleur, de la brillance et de la rugosité de la surface. Pour ce faire, nous utilisons des outils tels qu’un colorimètre, une cabine lumineuse et un testeur de rugosité. En outre, pour les traitements de surface techniques, nous vérifions les certificats de traitement et effectuons des tests dans la mesure du possible pour garantir la qualité et le respect des spécifications. Ce processus d’inspection méticuleux garantit que les produits finis répondent aux normes et spécifications requises.

Voir également

Guide de l’extrusion

Carrosserie de voiture de course pour un salon automobile prestigieux