Bei der Auswahl der besten Technologie zur Herstellung flexibler Kunststoff- oder Gummiteile stehen Sie oft vor der Frage: Formpress- oder Spritzgussverfahren?

Beide Verfahren gehören zu den am häufigsten verwendeten Methoden zur Herstellung von Kunststoffbauteilen, bieten jedoch je nach den Anforderungen Ihres Projekts spezifische Vorteile. Dieser Artikel vergleicht die beiden Technologien, ihre Unterschiede und ihre Vorteile, um Ihnen zu helfen, eine fundierte Entscheidung zu treffen.

Formpressverfahren vs. Spritzguss: Welche ist die beste Wahl für Ihr Projekt?

Beide Verfahren zielen darauf ab, flexible Teile zu produzieren, unterscheiden sich jedoch erheblich in ihrer Funktionsweise. Beginnen wir mit einer Übersicht über beide Technologien und die Prinzipien, die sie voneinander unterscheiden.

Wie funktionieren Spritzguss und Formpressverfahren?

Spritzgussverfahren

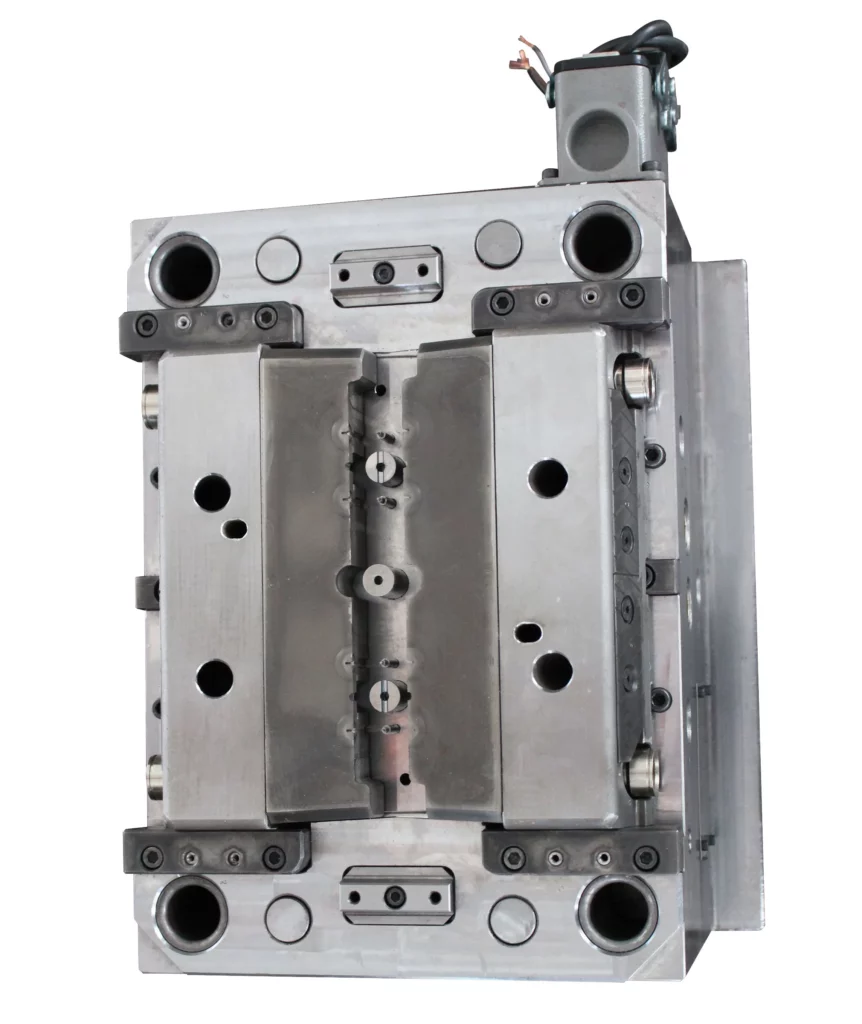

Spritzguss ist ein Verfahren, bei dem geschmolzenes Kunststoffmaterial, das auf Temperaturen zwischen 180°C und 250°C erhitzt wurde, unter hohem Druck in eine Form injiziert wird. Diese Methode wird häufig verwendet, um hochpräzise, kleine Teile herzustellen. Spritzguss ermöglicht eine schnelle Fertigung mit minimalen Toleranzen und hoher Reproduktionsgenauigkeit.

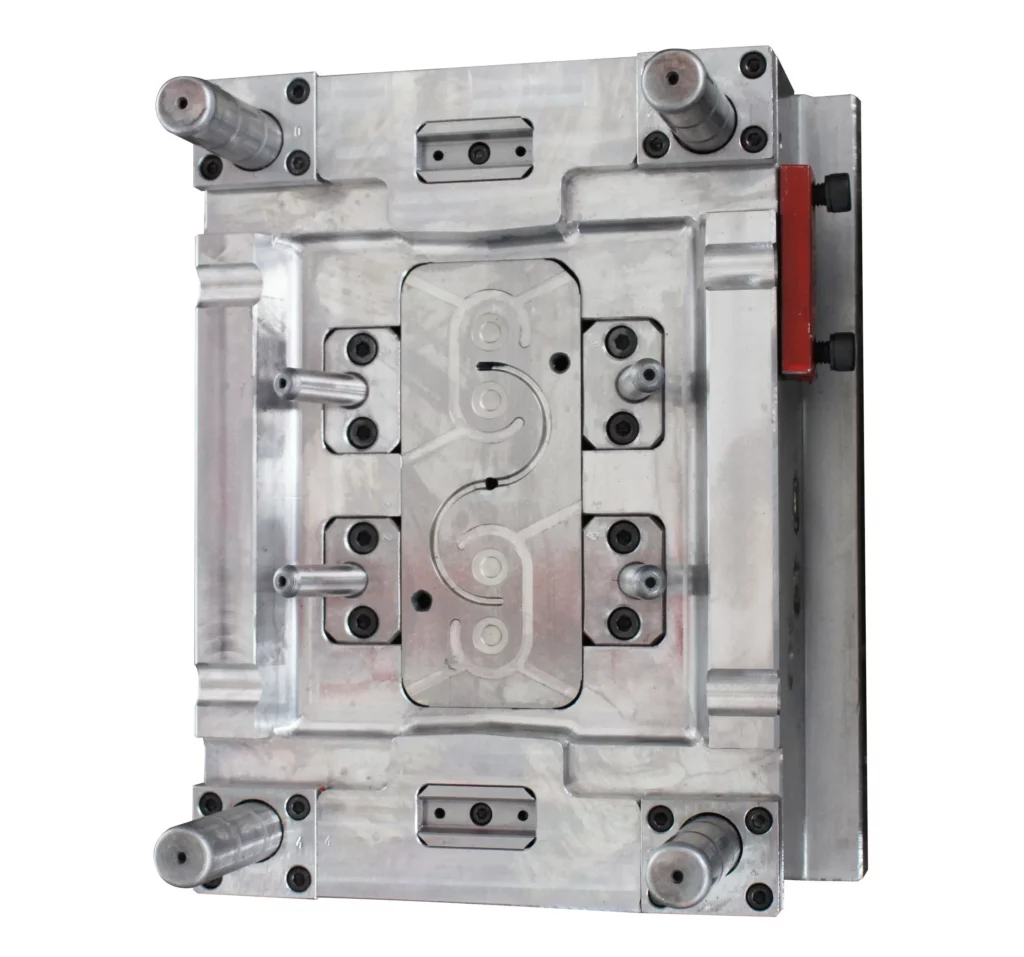

Formpressverfahren

Das Formpressverfahren verwendet vorgeheiztes Material (typischerweise zwischen 60°C und 80°C), das in eine Formhöhle eingelegt wird, bevor es unter hohem Druck verpresst wird. Dieses Verfahren eignet sich besonders für größere Teile und Materialien wie Gummi oder bestimmte Thermoplaste.

Was sind die wichtigsten Unterschiede zwischen Formpressverfahren und Spritzguss?

1. Werkzeugkosten und Produktionszeit

Spritzguss: Hohe Anfangsinvestitionen, aber langfristige Rentabilität

Die Herstellung von Spritzgussformen ist ein kostspieliger und zeitaufwändiger Prozess, der die Produktionsvorlaufzeiten beeinflussen kann. Je nach Komplexität des Designs und der Anzahl an Unterkanten kann die Herstellung einer Spritzgussform zwischen 6 und 10 Wochen dauern und 5 bis 10-mal teurer sein als eine Kompressionsform. Diese Kosten beinhalten:

- Formdesign und Engineering zur Sicherstellung der genauen Toleranzen und einer wiederholbaren Produktion.

- Komplexe und präzise Bearbeitung, insbesondere für Unterkanten, die Formbewegungen erfordern.

Sobald die Form jedoch hergestellt ist, wird Spritzguss zu einer äußerst kosteneffizienten Methode für die Massenproduktion. Dank Skalierungseffeekten sinken die einzelnen Stückkosten der Teile im Laufe der Zeit erheblich.

Formpressverfahren: Niedrigere Kosten und kürzere Produktionszeit

Kompressionsformen sind deutlich einfacher und schneller zu produzieren, mit Produktionsvorlaufzeiten von 2 bis 4 Wochen, was einen schnelleren Produktionsstart ermöglicht. Im Vergleich zu einer Spritzgussform kostet eine Kompressionsform 5 bis 10-mal weniger, was sie zu einer preisgünstigeren Lösung macht, besonders für:

- Kleine Produktionsserien, bei denen sich die Amortisierung einer Spritzgussform nicht lohnt.

- Große Teile, bei denen die Einfachheit der Form die Anfangskosten reduziert.

Obwohl die Formpressverfahren in Bezug auf die Produktionsgeschwindigkeit begrenzter ist, machen die niedrigen Anfangsinvestitionen und die schnelle Implementierung sie für bestimmte Projekte attraktiv.

2. Produktionszeit des Teils (Zykluszeit)

Produktionszeit der Formpressverfahren

Das Formpressverfahren erfordert aufgrund des Heiz- und Pressvorgangs mehr Zeit, was die Zykluszeit für komplexere Teile verlängern kann. Außerdem beinhaltet das Formpressverfahren manuelle Entform- und Entgraten-Schritte. Im Allgemeinen überschreiten die Produktionszyklen häufig zwei Minuten, was die Geschwindigkeit für große Serien verlangsamen kann.

Produktionszeit des Spritzgusses

Spritzguss ist ein schnelles und effizientes Verfahren, bei dem die Zykluszeiten in der Regel unter einer Minute liegen, sofern es automatisiert ist. Diese Geschwindigkeit ermöglicht eine optimierte Massenproduktion, gewährleistet eine hohe Ausbeute und eine schnelle Herstellung standardisierter Teile.

3. Produktionskosten für Teile

Kosten für das Formpressverfahren

Das Formpressverfahren kann für kleine Produktionsserien oder spezialisierte Teile mit bestimmten Materialien kostengünstiger sein. Die Kosten können jedoch für hochkomplexe Teile steigen.

Kosten des Spritzgusses

Spritzguss ist besser für die Massenproduktion geeignet, da die Werkzeugkosten relativ hoch sind. Sobald jedoch die Werkzeuge bereit sind, wird die Produktion sehr rentabel.

4. Verwendete Materialien

Materialien für Formpressverfahren

Dieses Verfahren eignet sich ideal für Materialien wie Elastomere, Gummis oder Duroplaste, die zum Aushärten eine Vernetzung erfordern, um ihre endgültige Form zu behalten.

Vorteile von Duroplasten:

- Sehr widerstandsfähig: ausgezeichnete thermische und mechanische Stabilität, auch unter hoher Belastung.

- Erhöhte Haltbarkeit: im Gegensatz zu Thermoplasten verweichen sie bei Hitze nicht und sind daher für extreme Einsatzbereiche geeignet.

- Hervorragende chemische Beständigkeit: ideal für Anwendungen, die Lösungsmitteln, Ölen oder anderen aggressiven Substanzen ausgesetzt sind.

Materialien für Spritzguss

Spritzguss wird typischerweise für Thermoplasten verwendet, die bei hohen Temperaturen geschmolzen werden, bevor sie in die Form injiziert und zur Erstarrung abgekühlt werden.

Vorteile von Thermoplasten:

- Große Materialvielfalt: eine breite Auswahl an Kunststoffharzen (SEBS, TPE, TPU, PU usw.), die anwendungsspezifische Anpassungen ermöglichen.

- Niedrigere Kosten: Thermoplaste sind kostengünstiger in der Produktion und Verarbeitung, was die Gesamtkosten der Teile reduziert.

- Recyclebarkeit: Im Gegensatz zu Duroplasten können sie geschmolzen und wiederverwendet werden, was sie zu einer nachhaltigeren Materialwahl macht.

5. Designflexibilität und Komplexität der Teile

Das Design der Teile variiert erheblich zwischen Spritzguss und Formpressverfahren, insbesondere hinsichtlich geometrischer Komplexität und Flexibilität bei Änderungen.

Spritzguss: Formeinschränkungen

Spritzguss unterliegt strengen Designvorgaben, insbesondere in Bezug auf Wandstärke, Teilegeometrie und Entformungsanforderungen.

Wandstärke:

- Spritzgussteile müssen eine konstante Wandstärke aufweisen, die normalerweise zwischen 2 und 3 mm liegt, um eine gleichmäßige Kühlung zu gewährleisten und Defekte (Schrumpfung, Verformung) zu vermeiden. Diese Einschränkung limitiert die Gestaltungsfreiheit, besonders bei Teilen mit erheblichen Wandstärkenvariationen.

Automated molds:

- Injection molding is designed for high production rates, requiring automated molds that do not allow manual demolding.

- Parts with complex geometries, particularly those with undercuts, require mechanical movements within the mold (moving cores, sliders, hydraulic cylinders), significantly increasing costs and lead times.

- Any design modification may require costly adjustments or even the creation of a new tool, affecting production timelines.

Formpressverfahren: Größere Flexibilität

Das Formpressverfahren bietet eine größere Designfreiheit, insbesondere für große und komplexe Teile:

- Wandstärke: Im Gegensatz zum Spritzguss ermöglicht die Formpressverfahren dickere Wände, bis zu 10–15 mm in einigen Fällen, ohne signifikante Schrumpfung oder Verformungsrisiken.

- Flexibles Entformen: Kompressionsgeformte Teile können manuell von einem Bediener entfernt werden, wodurch komplexe Mechanismen entfallen und Entformungseinschränkungen reduziert werden.

- Einfachere Designmodifikationen: Designänderungen sind einfacher und kostengünstiger, da Modifikationen an der Form leichter umzusetzen sind als beim Spritzguss.

This flexibility enables late-stage design adjustments, offering better adaptability to project changes.

Vergleichstabelle: Formpressverfahren vs. Spritzguss

| Merkmal | Formpressverfahren | Spritzguss |

| Zykluszeit | Länger, insbesondere bei großen Teilen (in Minuten) | Kürzer (unter einer Minute), ideal für große Serien |

| Werkzeugkosten | Niedrigere Kosten für kleine Produktionsserien | 5 bis 10 mal teurer, aber rentabel für große Serien |

| Materialtyp | Elastomere, Duroplaste | Thermoplaste |

| Teilepräzision | Weniger präzise bei komplexen Teilen | Hohe Präzision, ideal für dünnwandige Teile |

| Geeignet für große Serien | Weniger geeignet für Massenproduktion | Sehr geeignet für Massenproduktion |

| Komplexität der Teile | Begrenzte Komplexität | Kann komplexe Teile mit feinen Details herstellen |

Fallstudie: Spritzguss vs. Formpressverfahren von Teilen

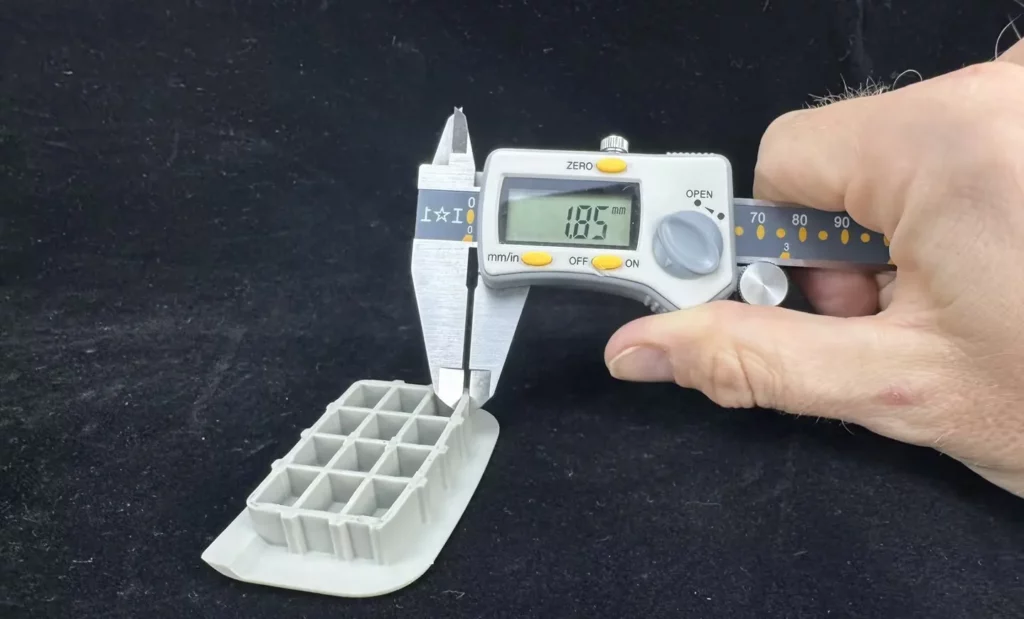

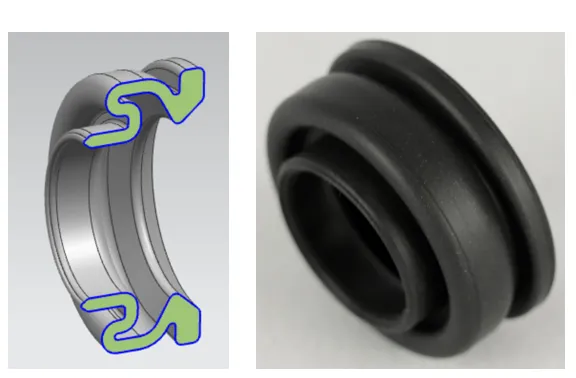

Beispiel eines Teils mit starkem Unterkanten

Starke Unterkanten machen die Herstellung dieses Teils nur durch Formpressverfahren möglich. Das Herausnehmen aus der Form muss manuell erfolgen, was mit einer Standard-Spritzgussform nicht möglich ist.

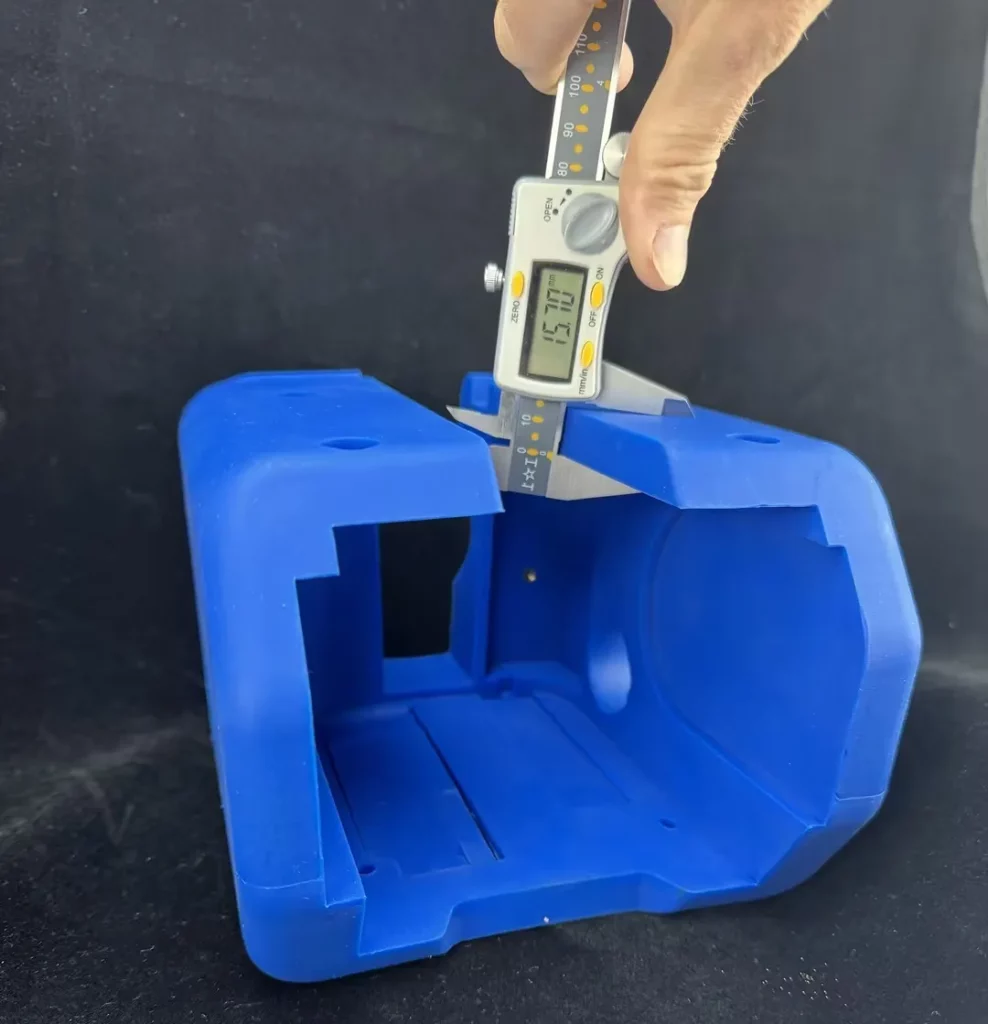

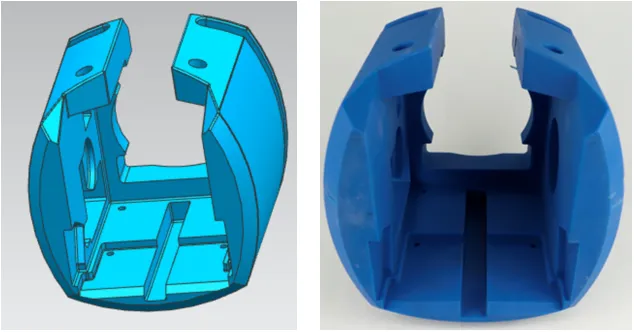

Beispiel eines Teils mit hoher Wandstärke

Die erhebliche Wandstärke dieses Teils erfordert die Verwendung der Formpressverfahren als Produktionstechnologie. Mit einer Wandstärke von mehr als 12 mm ist es mit der Spritzguss-Technologie nicht kompatibel, die in der Regel Wandstärken von 2-3 mm verarbeitet.

Beispiel eines Teils mit einem speziellen Material

Das Material dieses Teils ist FKM (oder FPM), ein fluoriertes synthetisches Gummi auf Kohlenstoffbasis, allgemein als Fluorelastomer bezeichnet. Seine beeindruckende Hitzebeständigkeit ermöglicht es, Temperaturen über 200 °C standzuhalten. FPM zeichnet sich auch durch seine chemische Stabilität, Nichtbrennbarkeit, Gasimpermeabilität und gute Ozonbeständigkeit aus. Dieses Material steht bei der Spritzgussverarbeitung nicht zur Auswahl.

Fazit

Formpressverfahren oder Spritzguss – Welche Technologie sollten Sie wählen?

Die Wahl zwischen Formpressverfahren und Spritzguss hängt von verschiedenen Faktoren ab, einschließlich Materialtyp, Produktionsvolumen, Präzisionsanforderungen und Kosten. Wenn Sie kleine Produktionsserien oder komplexe Elastomerteile benötigen, ist die Formpressverfahren möglicherweise die beste Wahl. Für größere Produktionsmengen und präzise Kunststoffteile ist Spritzguss wahrscheinlich besser geeignet.

Zusammenfassung

- Formpressverfahren: ideal für kleine Serien, spezielle Materialien wie Gummi und komplexe Geometrien mit geringerer Präzision.

- Spritzguss: perfekt für Massenproduktion, präzise Teile und Thermoplastmaterialien.

Egal für welche Methode Sie sich entscheiden, wir empfehlen, mit Experten zusammenzuarbeiten, um die beste Methode für Ihre spezifischen Bedürfnisse zu bestimmen. Kontaktieren Sie uns noch heute!