Der Protolis Leitfaden zum Vakuumguss

Dieser umfassende Leitfaden geht auf die Feinheiten des Vakuumgusses ein, einer entscheidenden Technologie in der Fertigung und im Prototyping.

Method Type

Jump to page content

Page Content

- Die Grundlagen

- Was ist Vakuumguss?

- Wie funktioniert der Vakuumguss-Prozess?

- Wie begann der Vakuumguss?

- Was sind die Vorteile des Vakuumgusses?

- Welche Materialien können für den Vakuumguss verwendet werden?

- Nachbearbeitungsmöglichkeiten für vakuumgegossene Teile

- Was sind die Anwendungen des Vakuumgießens?

- Bewährte Konstruktionsverfahren für das Vakuumgießen

- Kostenoptimierungen beim Vakuumgießen

- Senkung der Kosten für das Vakuumgießen

- Wie die Kosten des Vakuumgießens im Vergleich zu anderen Verfahren aussehen

- Schlussfolgerung

Die Grundlagen

Wir werden die grundlegenden Prinzipien und die historische Entwicklung des Vakuumgusses sowie seine Vorteile, Einschränkungen und Materialüberlegungen untersuchen. Darüber hinaus bieten wir Einblicke in bewährte Designpraktiken und Kostenüberlegungen, um Fachleuten das Wissen zu vermitteln, wie sie das volle Potenzial dieser Technik ausschöpfen können.

Was ist Vakuumguss?

Abbildung 1: Vakuumgegossene Teile

Vakuumguss (VC) oder Urethanguss ist ein häufig verwendetes Fertigungsverfahren zur Herstellung von Kunststoff- und Gummiteilen. Dieser Prozess nutzt ein Vakuum, um Luft aus der Form zu extrahieren und die präzise Formung des Teils zu fördern. Es ist besonders vorteilhaft für Prototypen und kleine Produktionsserien und bietet eine kostengünstige und schnelle Alternative zu Verfahren wie Spritzgießen.

Die Technik glänzt durch hohe Präzision und Konsistenz über mehrere Produktionsläufe hinweg. Sie eignet sich gut zur Herstellung komplexer Designs mit genauen Spezifikationen. Trotz ihrer Stärken hat der Vakuumguss auch seine Einschränkungen. Er ist nicht die bevorzugte Methode für wärme- oder druckempfindliche Materialien, was die Bedeutung der Auswahl des richtigen Verfahrens für jedes Material unterstreicht.

Im Wesentlichen ist der Vakuumguss eine zuverlässige Wahl für Projekte, die detaillierte Genauigkeit und komplexe Designfähigkeiten erfordern. Seine Anwendung bietet in den richtigen Kontexten bedeutende Vorteile und verdeutlicht seinen Wert in der breiteren Fertigungs- und Prototyping-Branche.

Wie funktioniert der Vakuumguss-Prozess?

Vakuumguss kombiniert modernes Design mit akribischer Formherstellung und bedient verschiedene Branchen, indem er Teile mit Präzision und Detailgenauigkeit produziert. Dieser Prozess erfordert Silikonformen anstelle von harten/Metallformen zur Herstellung von Teilen.

Abbildung 2: Vakuumgussprozess

Lassen Sie uns die fünf wichtigsten Schritte des Vakuumguss-Prozesses im Detail verstehen.

The journey starts with crafting a 3D model of the object. Designers utilize software like AutoCAD, Solidworks, or CATIA to shape the digital blueprint. This model adheres to injection molding principles, ensuring the final product is optimized for vacuum casting.

Next, a master pattern emerges from the 3D model. Additive manufacturing, or 3D printing, has revolutionized this step, making it both efficient and economical. However, designers also use CNC machining to create the master pattern. This pattern serves as the mold’s foundation, embodying the intended part’s precise dimensions and features.

The creation of the silicone mold is the third step. The master pattern is placed suspended in a casting box. Liquid silicone envelops the pattern under vacuum conditions, ensuring bubble-free encapsulation. The mold cures in a preheated oven, a process tailored to the mold’s size. After curing at 40°C for 8-16 hours, the mold is carefully opened to reveal the negative cavity, ready for casting.

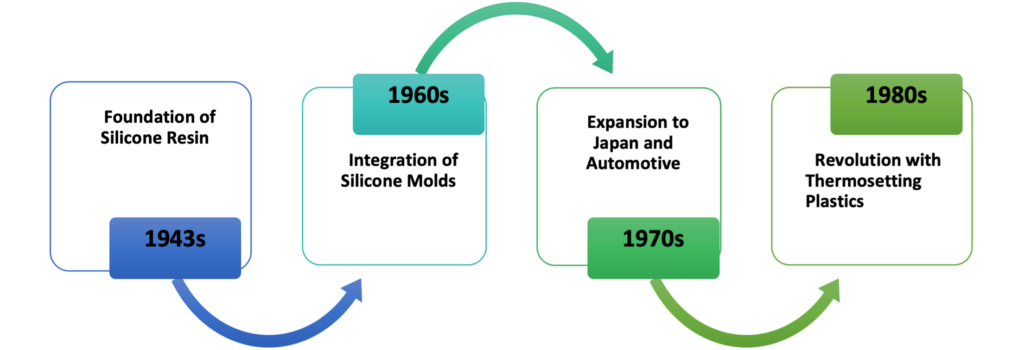

Wie begann der Vakuumguss?

Der Vakuumguss-Prozess hat eine reiche Geschichte, die bis zu den Innovationen des 20. Jahrhunderts zurückreicht. Seine Entwicklung spiegelt eine Reise der Entdeckung, Anpassung und Verfeinerung wider und ist heute ein fester Bestandteil der modernen Fertigung und des Prototypings.

- 1943: Die Entwicklung der ersten Silikonharze markierte einen grundlegenden Schritt und ebnete den Weg für zukünftige Fortschritte bei Gussmaterialien.

- 1960er Jahre: Technische Universitäten in Dresden und Cottbus, in der ehemaligen Deutschen Demokratischen Republik, waren Vorreiter bei der Verwendung von Silikonformen für den Kunststoff-Vakuumguss. Diese Periode war entscheidend für die Integration des Vakuumgusses mit flexiblen Formen, die zuvor von Restauratoren und Bildhauern verwendet wurden.

- 1970er Jahre: Zunächst in Europa nicht weit verbreitet, wurde die Technologie nach Japan eingeführt. Sie fand bedeutende Anwendung in der Automobilindustrie und zeigte die Nützlichkeit der Methode in einem Schlüsselsektor.

- 1980er Jahre: Die Einführung von duroplastischen Kunststoffen revolutionierte den Vakuumguss. Diese Materialien ahmten das Aussehen und die Eigenschaften der in der Massenproduktion verwendeten Stoffe nach und verbesserten die Anwendbarkeit und Effizienz der Methode in der Prototypen- und Kleinserienfertigung.

Dieser historische Zeitrahmen unterstreicht die Entwicklung der Methode von einer Nischen-Technik zu einem Eckpfeiler in den Forschungs- und Entwicklungsabteilungen großer Produktionsunternehmen weltweit, angetrieben von kontinuierlicher Innovation und Anpassung.

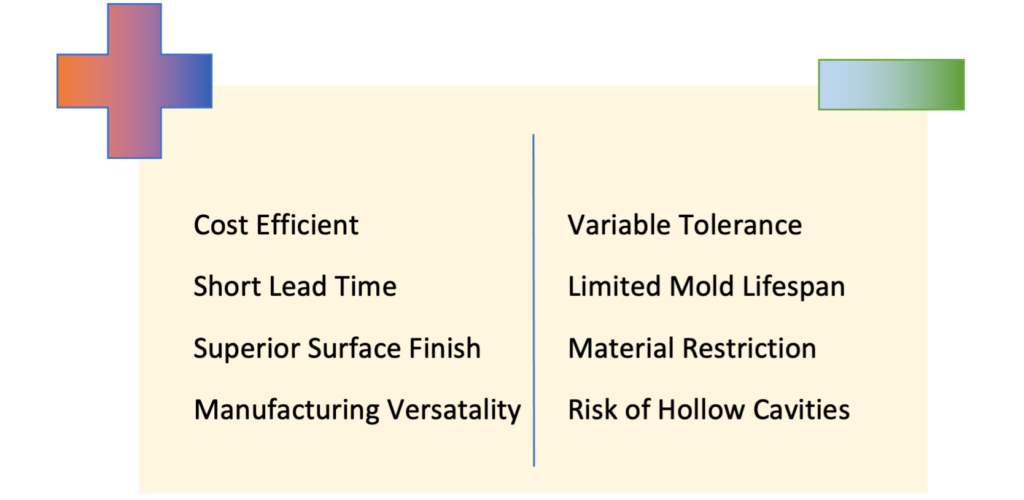

Was sind die Vorteile des Vakuumgusses?

Vakuumguss bietet mehrere Vorteile, die den schnellen Anforderungen der modernen Industrie gerecht werden und sicherstellen, dass Produkte schneller auf den Markt kommen, ohne dabei Detailtreue oder Qualität zu beeinträchtigen.

Die Vorteile des Vakuumgusses

- Kosteneffizienz: Vakuumguss reduziert die Produktionskosten erheblich. Silikonformen sind schnell herzustellen, oft innerhalb eines Tages, und können 15 bis 20 Teile liefern. Diese Effizienz übertrifft CNC-Bearbeitung und 3D-Druck in Bezug auf Zeit und Kosten, besonders im Vergleich zum langwierigen Prozess der Erstellung von Formen für das Spritzgießen.

- Reduzierte Vorlaufzeiten: Der Prozess der Erstellung von Silikonformen ist schnell und dauert nur wenige Tage im Vergleich zu den Wochen, die für Stahl- oder Aluminiumformen benötigt werden. Diese Beschleunigung der Formenerstellung trägt zu schnelleren Gesamtproduktionszeiten bei und ermöglicht kürzere Projektlaufzeiten.

- Überlegene Oberflächenbehandlung: Das anfängliche Master-Modell, das durch 3D-Druck oder CNC-Bearbeitung verfeinert wird, erhält eine abschließende Oberflächenbehandlung, die präzise von der Silikonform repliziert wird. Diese Methode stellt sicher, dass jedes produzierte Teil das Master mit außergewöhnlicher Detailtreue widerspiegelt, wodurch die Notwendigkeit wiederholter Oberflächenbehandlungen entfällt und Zeit und Kosten weiter reduziert werden.

- Fertigungsvielfalt: Dieser Prozess zeichnet sich durch Vielseitigkeit aus und ermöglicht es, jede Größe oder Form zu berücksichtigen, die ein Produkt erfordern könnte. Die Fähigkeit, komplexe Designs und filigrane Merkmale mühelos zu handhaben, hebt ihn von traditionelleren Fertigungsmethoden ab und bietet Lösungen, wo andere an Grenzen stoßen.

- Materialvielfalt und Simulation: Die Verwendung von Polyurethanen im Vakuumguss ermöglicht die effektive Simulation einer beeindruckenden Bandbreite an Materialeigenschaften. Vom hohen Transparenzgrad von PMMA bis hin zur Robustheit von ABS und der Flexibilität von Gummi erfüllt der Vakuumguss vielfältige funktionale Anforderungen. Diese Fähigkeit macht ihn zu einem Favoriten für Kleinserienproduktionen, die materialtypische Eigenschaften benötigen.

- Konsistenz bei den Teilen: Vakuumguss stellt sicher, dass jedes Teil in Aussehen und Funktionalität einheitlich bleibt, was für Marktforschung und Produkttests entscheidend ist. Die Treue der Replikation des Master-Modells bedeutet, dass jedes produzierte Teil in Form, Größe und Finish übereinstimmt und eine zuverlässige Lösung für die Kleinserienfertigung bietet, bei der Konsistenz entscheidend ist.

Die Einschränkungen des Vakuumgusses

Obwohl der Vakuumguss zahlreiche Vorteile bietet, gibt es auch Einschränkungen, die von den Herstellern berücksichtigt werden müssen. Das Verständnis dieser Einschränkungen ist entscheidend für die Auswahl des Fertigungsprozesses für jedes Projekt.

Herausforderungen des Vakuumgusses

- Variable Toleranzen: Silikonformen neigen dazu, nach dem Aushärten im Durchschnitt um 2 % zu schrumpfen, was die Präzision der vakuumgegossenen Teile beeinträchtigt. Obwohl dieses Schrumpfen für die Genauigkeit der Form wichtig ist, kann es zu lockereren Toleranzen führen, wodurch der Vakuumguss weniger für hochpräzise Teile geeignet ist.

- Begrenzte Lebensdauer der Formen: Silikonformen haben eine relativ kurze Lebensdauer und produzieren typischerweise bis zu 20 Teile, bevor sie sich abnutzen. Diese Einschränkung bedeutet, dass neue Formen für zusätzliche Chargen erstellt werden müssen, was Zeit und Kosten erhöht. Daher ist der Vakuumguss am besten für Kleinserienproduktionen geeignet, bei denen der Bedarf an großen Mengen nicht vorrangig ist.

- Materialeinschränkungen: Vakuumguss wird überwiegend mit Kunststoffmaterialien verwendet, da Polyurethane aufgrund ihrer hohen Schmelzpunkte die Eigenschaften von Metallen nicht nachahmen können. Metalle wie Aluminium, Stahl und Messing überschreiten die Temperaturtoleranz von Silikonformen, wodurch der Vakuumguss für die Herstellung von Metallteilen ungeeignet wird.

- Risiko von hohlen Teilen: Unvollständiges Füllen der Form oder eingeschlossene Luft kann zu Defekten in den gegossenen Teilen führen, was eine Nachguss erforderlich macht. Während Vakuumkammern die meisten mit Blasen verbundenen Probleme adressieren, hängt die Qualität des Endprodukts stark von der Fähigkeit des Operators ab, den Prozess zu steuern.

Diese Einschränkungen unterstreichen die Bedeutung einer sorgfältigen Prozessauswahl in der Fertigung. Der Vakuumguss bleibt trotz seiner spezifischen Einschränkungen eine wertvolle Methode für bestimmte Anwendungen, insbesondere in der Prototypenfertigung und Kleinserienproduktion, bei denen die einzigartigen Vorteile vollständig genutzt werden können.

Welche Materialien können für den Vakuumguss verwendet werden?

Der VC-Prozess verwendet hauptsächlich Polyurethan (PU) als Rohmaterial, das hauptsächlich von zwei führenden Lieferanten bezogen wird: Sika (Axson) und Heicast. Die Wahl des Harzes ist entscheidend, da sie die Eigenschaften des Teils und die Eignung für bestimmte Anwendungen bestimmt.

Materialien für den Vakuumguss werden oft auf Basis ihrer Ähnlichkeit zu thermoplastischen Qualitäten ausgewählt, wobei ABS-ähnliche Harze aufgrund ihrer Zähigkeit und hohen Schlagfestigkeit besonders bevorzugt werden. Diese Harze, einschließlich PU8150, PU8260, PU8263, PX100, PX118, PX215, UP4280 und UP6160 (bekannt für ihre Hitzebeständigkeit), ahmen die Eigenschaften von ABS-Kunststoff nach und sind ideal für funktionale Teile und Gehäuse.

Trotz der begrenzten Auswahl an verfügbaren Harzen erfüllen sie effektiv ein breites Spektrum an Anforderungen:

- ABS-ähnliche Materialien: Für Teile, die Robustheit und Schlagfestigkeit benötigen.

- Transparente Harze: Werden für Teile verwendet, die optische Klarheit benötigen. Diese können klare, glasähnliche Erscheinungen nachahmen oder für Farb- und Transparenzvariationen eingefärbt werden.

- Hochtemperaturharze: Wichtig für hitzegefertigte Komponenten, die Widerstand gegen hohe Temperaturen bieten.

- Flexible Harze: Bieten Elastizität für Teile, die sich während der Nutzung biegen oder dehnen müssen.

- Silikone: Werden aufgrund ihrer Flexibilität und Biokompatibilität ausgewählt, ideal für medizinische oder lebensmitteltaugliche Anwendungen.

Diese Auswahl stellt sicher, dass der Vakuumguss vielfältige Anforderungen erfüllen kann, von transparenten und hochtemperaturbeständigen Komponenten bis hin zu flexiblen und lebensmitteltauglichen Artikeln und zeigt die Vielseitigkeit der Methode in der Materialanwendung.

Was sind die Hauptmaterialien?

Hier finden Sie einen Überblick über die verfügbaren primären PU-Materialien:

| Material Referenz | Art des Material | Kommentar | Natürliche Farbe | Maximal Temperatur | Härte |

| Sika PX 5210 | Similar PMMA | Transparentes Material UV-beständig. | Transparent | 70-90°C | 83 Shore D |

| Heicast 8263 | Similar ABS – UL94 v0 | Gute Formbeständigkeit und UL94-v0 Feuer widerstand. | Beige | 80℃ | 83 Shore D |

| Sika PX 527 | Similar PC | Transparent, gute Farb Pigmentierung. | Transparent | 80℃ | 80 Shore D |

| Sika PX223 HT | Similar ABS / PA | Hochtemperatur beständig, kann 20% GF hinzufügen. | Schwarz | 120℃ | >65 or 80 Shore D |

| SikaPX 5690 | Similar PP/HDPE | Gut Schlagzähigkeit, kann 20% GF hinzufügen. | Weiß, Schwarz | 65-85°C | 75 – 83 Shore D |

| Heicast 8400 | Similar TPE/caoutchouc | Für flexible Teile oder Umspritzen. | Weiß, Schwarz | / | 40-90 Shore A |

| Heicast T0387 | Similar TPE | Biegsame Teile oder Umspritzungen. | Transparent | / | 40-70 Shore A |

| Heicast 8158 | Similar ABS | Gute mechanische Eigenschaften, Japanische FDA konform. | Beige, Schwarz | 80-100°C | 84 Shore D |

| UX50 | Similar POM | Hohe Temperatur beständig, gute Viskosität. | Schwarz, Hell Grau, Hell Gelb | 150℃ | 87 Shore D |

Die Kombination von Materialien durch Umspritzen (Zwei-Materialien-Spritzguss) kann die Eigenschaften eines Produkts verbessern. Zum Beispiel durch die Kombination eines starren Materials mit einem anderen, das mehr Flexibilität oder eine angenehmere Haptik bietet. Diese Synergie ermöglicht die Herstellung von maßgeschneiderten Komponenten. Es handelt sich um einen strategischen Ansatz, der die Designkriterien erfüllt und die Produktentwicklung innovativ gestaltet.

Nachbearbeitungsmöglichkeiten für vakuumgegossene Teile

Das Vakuumgießen ermöglicht eine vielseitige Palette von Oberflächenbehandlungen für Gussteile, die sich eng an die hohen Standards des Spritzgussverfahrens anlehnen. Hier sind die wichtigsten verfügbaren Veredelungsoptionen:

Farbige Optionen

- Massenfärbung: Die Farbe wird beim Gießen direkt in das Material integriert, um eine gleichmäßige, durchgehende Färbung zu erzielen.

- Lackieren: Bietet anpassbare Farboberflächen nach der Produktion, die für bestimmte ästhetische Vorlieben oder Anforderungen geeignet sind.

Polieren

- Hochglanzpolitur: Erzielt eine hochreflektierende Oberfläche, die die Transparenz und die visuelle Attraktivität von Klarsichtteilen erhöht

Oberflächenbehandlung

- Verchromen: Verleiht den Teilen eine metallische Oberfläche, die ihnen Haltbarkeit und ein elegantes Aussehen verleiht und häufig für dekorative oder verschleißfeste Anwendungen verwendet wird.

Texturierung

- Begrenzte VDI-Texturen: Obwohl die Auswahl an Texturen im Vergleich zum Kunststoffspritzguss geringer ist, können bestimmte VDI-Standardtexturen aufgebracht werden, die eine Vielzahl von Oberflächenerscheinungen bieten.

Diese Veredelungstechniken verbessern die ästhetischen und funktionellen Eigenschaften von vakuumgegossenen Teilen und bieten Flexibilität in Design und Anwendung, um den unterschiedlichsten Fertigungsanforderungen gerecht zu werden.

Was sind die Anwendungen des Vakuumgießens?

Abbildung 3: Anwendungen des Vakuumgießens

Das Vakuumgießen dient verschiedenen Branchen zur Herstellung hochwertiger, detaillierter Teile. Hier erfahren Sie, wie verschiedene Branchen von diesem Verfahren profitieren:

Medizinische

- Herstellung komplexer Komponenten wie Implantate und Prothesen, die aufgrund ihrer Präzision und Materialvielfalt für medizinische Anwendungen unerlässlich sind.

Automobilindustrie

- Fertigt detaillierte Automobilteile, einschließlich Ansaugkrümmer, Auspuffanlagen und Karosserieteile, und profitiert dabei von der Genauigkeit und Wiederholbarkeit des Verfahrens.

Lebensmittel

- Erstellt Formen, Verpackungskomponenten und komplizierte Formen, die in der Lebensmittelproduktion benötigt werden, und nutzt dabei die Fähigkeit des Verfahrens, lebensmittelsichere Materialien zu verwenden.

Konsumgüter

Herstellung von Spielzeugen und Sportgeräten, bei denen die Präzision des Verfahrens hochwertige Verbraucherprodukte gewährleistet.

Während das Vakuumgießen in seiner Anwendbarkeit in ähnlichen Industriezweigen dem Kunststoffspritzguss ähnelt, eignet es sich aufgrund seiner begrenzten Stückzahl in erster Linie für die Kleinserienproduktion. Dies macht es zu einer idealen Wahl für Prototypen und Kleinserien, bei denen die Vorteile in Bezug auf Kosten, Geschwindigkeit und Flexibilität voll genutzt werden können.

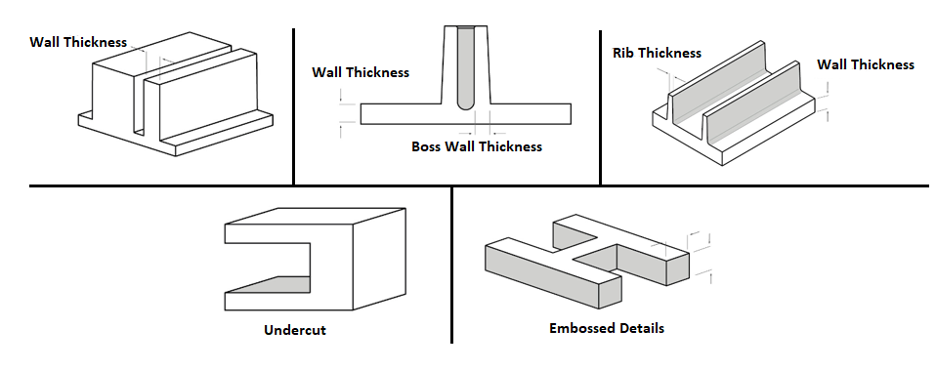

Bewährte Konstruktionsverfahren für das Vakuumgießen

Beim Vakuumgießen ist ein ausgewogenes Verhältnis zwischen Kosten und Produktqualität unerlässlich. In diesem Abschnitt werden wir einige praktische Konstruktionstipps erforschen, um eine gewinnbringende Kombination aus Projektkosten und der Qualität der fertigen Teile zu erreichen.

Konstruktionstipps für Vakuumgussteile

Effektive Konstruktionsverfahren sind bei der Vorbereitung von Teilen für das Vakuumgießen von entscheidender Bedeutung. Dieser Abschnitt befasst sich mit kritischen Überlegungen, die die Funktionalität, Haltbarkeit und ästhetische Qualität von Gussteilen gewährleisten.

Abbildung 4: Konstruktionshinweise für das Vakuumgießen

Die folgenden Leitlinien verdeutlichen, wie wichtig eine durchdachte Konstruktion zur Optimierung des Gießprozesses ist:

Vacuum casting offers a general tolerance of +/- 0.3 mm or 0.010 in for the initial dimension and 0.05 mm or 0.002 in for every additional 25 mm or 1 in. While tighter tolerances are possible for essential features, planning for gaps to ensure successful final assembly is wise. We at Protolis analyze the tolerances and assembling gaps during DFM. We will give you our recommendations.

Including a draft angle of at least 0.5° on surfaces is not mandatory but recommended to facilitate part demolding and extend the silicone mold’s lifespan.

Aim for a consistent wall thickness to reduce the risk of deformation. A minimum thickness of 1 mm is standard, with allowances for thinner walls on smaller parts and adjustments for more significant parts.

Introducing ribs to large flat areas enhances strength and reduces warping. Rib thickness should ideally be no more than 60% of the wall thickness, and the height should be limited to less than three times the thickness to avoid sink marks.

Integrate bosses into designs for fasteners or threaded inserts, supported by ribs for stability. Maintain the boss wall thickness below 60% of the part’s wall thickness, with a base radius of at least 25% of the part’s wall thickness to avoid sink marks.

Undercuts are easily manageable in vacuum casting and can be designed without complex additional movements. However, for parts intended for subsequent injection molding, the design of these undercuts will have a significant impact. We recommend considering them from the outset.

To maximize part strength and stability, introduce fillets to internal corners, recommending a radius of at least 3 mm. This practice not only enhances the mechanical properties of the part but also facilitates the flow of material during the casting process, reducing stress concentrations that can lead to cracks or fractures, thereby improving the overall durability and quality of the final product.

Vacuum casting can include through holes and threads using inserts for precision. While adding these features directly to the master pattern is possible, using inserts is more cost-effective and provides better functionality for prototypes.

For text and logos to be clearly visible when recessed or embossed, they should have a minimum depth and height of 1 mm, with a width of at least 1 mm. Maintain a gap of 1mm between characters for optimal legibility and definition in the final part.

Durch die Beachtung dieser Tipps können Ingenieure und Konstrukteure die Vielseitigkeit des Vakuumgießens nutzen und Prototypen und Kleinserien herstellen, die genau ihren Vorstellungen und Spezifikationen entsprechen.

Kostenoptimierungen beim Vakuumgießen

Es ist wichtig, die verschiedenen Faktoren zu verstehen und zu berücksichtigen, die die Kosten von Vakuumgießprojekten bestimmen. In diesem Abschnitt werden diese Faktoren im Detail untersucht, praktische Tipps zur Kostensenkung gegeben und die Kosten des Vakuumgießens mit denen anderer Fertigungsverfahren verglichen.

Senkung der Kosten für das Vakuumgießen

Kostenreduzierung beim Vakuumgießen bedeutet nicht, an der falschen Stelle zu sparen. Es geht um Konstruktionsoptimierung und die Nutzung von Fachwissen, um Qualität und Kosten bestmöglich auszubalancieren. Lassen Sie uns pragmatische Ansätze zur Kostenminimierung erkunden, ohne die Integrität des Endprodukts zu gefährden.

Material selection plays a pivotal role in controlling vacuum casting costs. Choosing the right resin based on the product’s functional requirements can lead to significant savings without compromising quality or durability.

Simplifying designs can directly impact the cost-effectiveness of vacuum casting. Eliminating non-essential complexities can reduce the need for specialized molds or additional processing, thus lowering overall expenses.

An optimized wall thickness ensures material efficiency and structural integrity, preventing issues like warping. Consistency in wall thickness results in material savings, faster curing times, and streamlined production.

Crafting a mold that maximizes material usage and minimizes waste is critical to cost reduction. A well-designed mold can produce multiple parts at once, reducing the likelihood of defects.

Prototyping is an essential investment in the vacuum casting process. It allows for the early detection and correction of design flaws, saving costs that would be much higher if discovered during full production.

Choosing an experienced manufacturer like can offer cost benefits. A manufacturer specializing in vacuum casting can provide insights into economical production without compromising the product’s quality.

Strategische Entscheidungen in der Konstruktions- und Produktionsphase sind der Schlüssel zum kosteneffizienten Vakuumgießen und gewährleisten ein Gleichgewicht zwischen Qualität, Funktionalität und Wirtschaftlichkeit.

Wie die Kosten des Vakuumgießens im Vergleich zu anderen Verfahren aussehen

Beim Vergleich der Kosten des Vakuumgießens mit anderen Fertigungsverfahren wie Spritzguss, CNC-Bearbeitung und 3D-Druck müssen mehrere Variablen berücksichtigt werden, z. B. das Produktionsvolumen, die Materialkosten, der Arbeitsaufwand und der erforderliche Detailgrad. Hier ist ein kurzer Vergleich:

Vakuumgießen vs. Spritzgießen

- Das Vakuumgießen ist in der Regel bei kleinen Produktionsserien aufgrund der geringeren Kosten für die Einrichtung und die Form kostengünstiger.

- Das Spritzgießen hat höhere Anfangskosten, wird aber bei hohen Stückzahlen wirtschaftlicher, da die Kosten pro Teil deutlich sinken.

Vacuum casting vs. CNC machining

- Für die CNC-Bearbeitung ist keine Form erforderlich, was bedeutet, dass keine anfänglichen Formkosten anfallen, aber der Materialverlust und die Maschinenzeit können die Bearbeitung bei kleinen bis mittleren Serien teurer machen.

- Das Vakuumgießen mit seinen wiederverwendbaren Silikonformen kann bei kleinen Chargen kosteneffizienter sein, da es eine schnellere Durchlaufzeit und weniger Abfall bietet.

- Im Allgemeinen sind wir der Ansicht, dass das Vakuumgießen bei Produktionsserien von weniger als 200 bis 300 Stück kostengünstiger ist.

Vakuumguss vs. CNC-Bearbeitung

- 3Der 3D-Druck hat niedrige Anfangskosten und ist aufgrund seines additiven Verfahrens für kleine Auflagen oder komplexe Prototypen wirtschaftlich.

- Bei etwas größeren Stückzahlen könnte das Vakuumgießen aufgrund der Wiederverwendbarkeit der Formen und der Produktionsgeschwindigkeit bessere Kosten pro Teil bieten.

| Herstellung Verfahren | Volumenbereich | Idealer Anwendungsfall |

| Vakuum-Guss | 50 bis 200 Teile | Geeignet für die Produktion kleiner bis mittlerer Stückzahlen wo das Gleichgewicht zwischen Kosten und Effizienz entscheidend ist. Bietet Flexibilität bei der Komplexität der Teile und der Materialauswahl. |

| 3D-Druck | Sehr geringe bis geringe Volumenproduktion (1 bis 500 Teile) | Am besten geeignet für die Produktion sehr kleiner Mengen, da keine keine Werkzeuge oder Formen benötigt werden, was eine schnelle Prototyping und Flexibilität bei der Anpassung. |

| CNC-Bearbeitung | Vielfältig, effizient für bis zu 100-500 Teile | Exzellent in der Herstellung von Teilen mit hoher Präzision und Oberflächengüte. Sie ist ideal für sehr kleine und mittlere Stückzahlen, je nach Komplexität und Komplexität und Materialanforderungen. |

| Einspritzung Spritzgießen | 500 – 1.000 Teile und mehr | Am kosteneffizientesten für mittlere bis hohe Stückzahlen Produktion aufgrund der hohen anfänglichen Werkzeugkosten über große Mengen verteilt, mit verschiedenen Materialien und hochwertige Oberflächen. |

Im Grunde genommen ist das Vakuumgießen bei kleinen bis mittleren Stückzahlen eine kostengünstige Lösung mit guter Qualität und angemessener Produktionsgeschwindigkeit, insbesondere im Vergleich zu den höheren Rüstkosten des Spritzgießens oder den langsameren Produktionsraten und potenziell höheren Materialkosten der CNC-Bearbeitung und des 3D-Drucks bei entsprechenden Stückzahlen.

Schlussfolgerung

Das Vakuumgießen zeichnet sich durch Präzision, Vielseitigkeit und Kosteneffizienz aus, was besonders bei Projekten von Vorteil ist, die komplizierte Details und spezifische Materialien erfordern. Die wichtigsten Ergebnisse unterstreichen die Bedeutung einer durchdachten Materialauswahl und einer vereinfachten Konstruktion, um die Kosten zu optimieren und die Produktintegrität zu gewährleisten. Durch die Beibehaltung einheitlicher Wandstärken, die sinnvolle Integration von Merkmalen wie Rippen und Vorsprüngen und die Berücksichtigung von geprägten Details zur Verdeutlichung können Konstrukteure das volle Potenzial des Vakuumgießens ausschöpfen.

Wenn Sie fachkundige Dienstleistungen im Bereich des Vakuumgießens benötigen, können Sie sicher sein, dass unser Engagement für Qualität, Präzision und Kundenzufriedenheit Ihre innovativen Entwürfe zum Leben erwecken wird. Setzen Sie sich mit uns in Verbindung und entdecken Sie, wie Protolis Ihnen helfen kann, Ihre Fertigungsziele mit unvergleichlicher Effizienz und Kosteneffizienz zu erreichen.