Der Protolis-Leitfaden für Kunststoffspritzguss

Willkommen zu unserem ultimativen Leitfaden zum Spritzgießen. Wir decken die Grundlagen dieses Herstellungsverfahrens ab, von seiner reichen Geschichte bis zu modernen Anwendungen und Designpraktiken, und bieten klare Einblicke in Materialien, Designmethoden, Kostenüberlegungen und mehr.

Method Type

Jump to page content

Page Content

- Die Grundlagen

- Wie funktioniert das Spritzgießverfahren?

- Was sind die verschiedenen Technologien des Spritzgießens?

- Wie begann das Spritzgießen?

- Was sind die Einschränkungen des Spritzgießens?

- Materialien für das Spritzgießen

- Was sind die Hauptmaterialien?

- Wie man das richtige Spritzgießmaterial auswählt

- Was sind die möglichen Oberflächenbehandlungen für ein Kunststoffteil?

- Erforschung von Mold-Tech-Texturen im Spritzguss

- Was sind die Anwendungen des Spritzgusses?

- Beste Designpraktiken für Spritzguss

- Kostenoptimierungen für Spritzguss?

- Fazit

Die Grundlagen

Beim Spritzgießverfahren (IM) werden Polymere in einen flüssigen Zustand erhitzt, bevor sie unter hohem Druck in eine Form eingespritzt werden. Im Inneren nimmt das Material nach dem Abkühlen die Form der Kavität an. Das Ergebnis ist ein präzises, verfestigtes Bauteil, das einsatzbereit ist.

Der Schlüssel zur Attraktivität des Spritzgießens liegt in der Fähigkeit, große Mengen an Bauteilen mit gleichbleibender Qualität zu produzieren. Jeder Zyklus, der oft weniger als 30 bis 60 Sekunden dauert, liefert mehrere Komponenten. Diese Effizienz macht es zu einer bevorzugten Methode für die Massenproduktion.

Das Verfahren eignet sich hervorragend zur Herstellung komplexer Formen, die mit Metallguss und 3D-Druck konkurrieren können. Trotz der hohen Anfangsinvestitionen in Formen bleiben die Stückkosten niedrig. Dieses Gleichgewicht zwischen Kosten und Vielseitigkeit macht das Spritzgießen in vielen Branchen beliebt, auch wenn die anfänglichen Einrichtungszeiten und Kosten erheblich sein können.

Wie funktioniert das Spritzgießverfahren?

Die Spritzgießmaschine

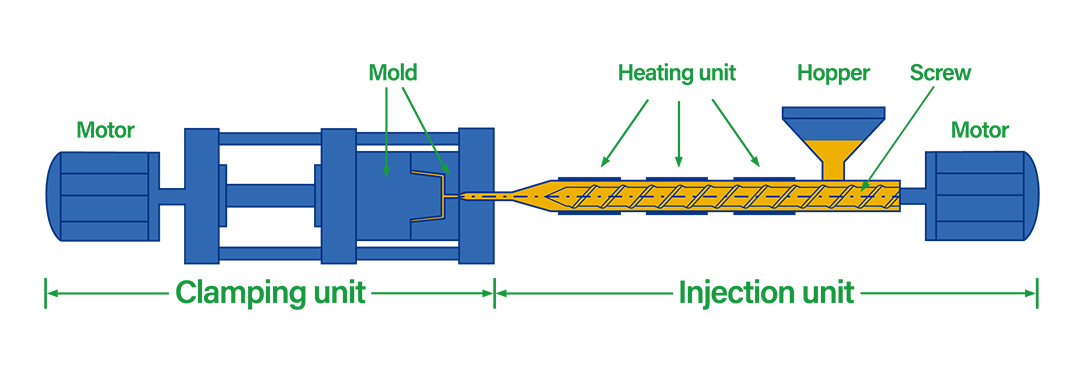

Die Hauptaufgabe einer Spritzgießmaschine besteht darin, Kunststoffgranulat zu schmelzen, in eine Form einzuspritzen und die abgekühlten, geformten Teile freizugeben. Die IM-Maschine besteht aus drei Hauptkomponenten: der Einspritzeinheit, der Schließeinheit und der Form selbst.

Abbildung 1: Übersicht der Spritzgießmaschine

- Einspritzeinheit: Dieser Abschnitt besteht aus dem Materialtrichter, einem beheizten Zylinder und einer Schnecke, die alle von einem hydraulischen Kolben angetrieben werden. Die Schnecke mischt nicht nur, sondern erhitzt auch das Material und drückt den geschmolzenen Kunststoff in die Form. Ihr Design ist entscheidend, um Druck und Schmelzeffizienz zu optimieren.

- Schließeinheit: Hier werden die beiden Formhälften sicher gegen die Einspritzkraft zusammengehalten. Diese Einheit sorgt dafür, dass die Form im Einklang mit dem Spritzzyklus öffnet und schließt und perfekte Ausrichtung beibehält.

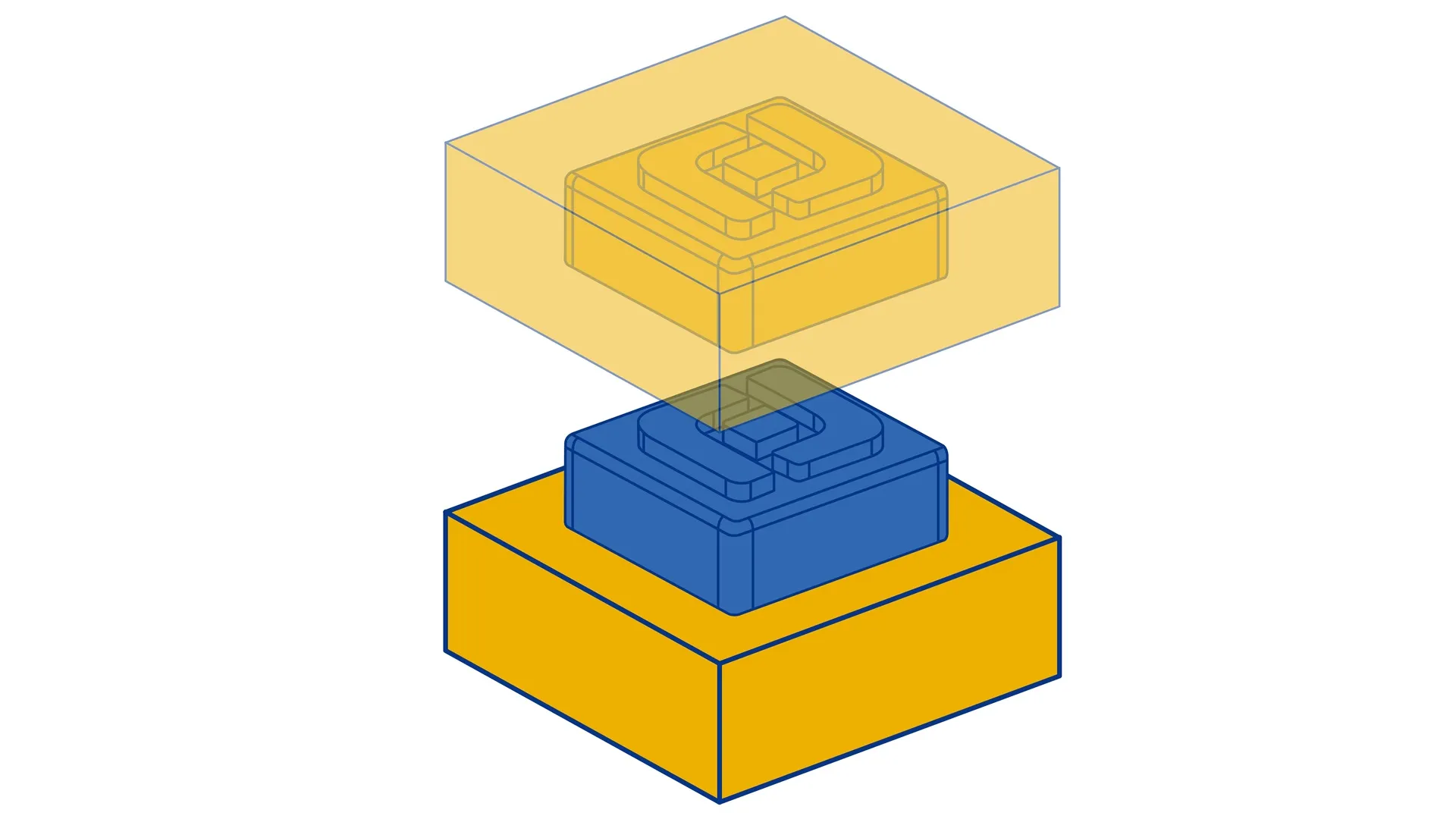

- Die Form: Ein geteiltes Metallblock, in dem Kavitäten die gewünschte Form der Teile haben. Die Formen werden häufig aus Stahl hergestellt und können einzelne oder mehrere Kavitäten aufweisen. Diese Vielseitigkeit ermöglicht es, ein oder mehrere Teile in einem Zyklus zu spritzen. Das Design der Form ist entscheidend, da es die Qualität und Effizienz des Endprodukts beeinflusst.

Jede Komponente spielt eine entscheidende Rolle, um sicherzustellen, dass der Spritzgießprozess effizient, präzise und für unterschiedliche Produktionsanforderungen geeignet ist.

Der Spritzgießprozess: Schritt für Schritt

Der Spritzgießprozess beginnt mit der Formherstellung. Nach der Konstruktion und dem Bau der Form führen Hersteller Tests durch, um die Prozessparameter zu optimieren. Die ersten Muster, bekannt als T1, werden vom Kunden evaluiert.

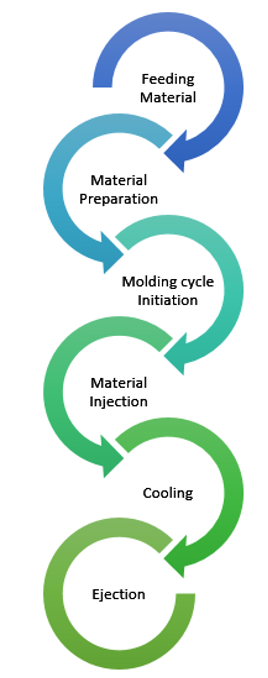

- Zuführung des Materials: Der Prozess beginnt mit dem Befüllen des Zuführtrichters mit getrockneten Polymergranulaten, Farbpigmenten und Additiven. Diese Materialien bewegen sich dann in den Zylinder.

- Materialvorbereitung: Im Zylinder erwärmt, mischt und schiebt eine Hin- und Herbewegungsschraube das Material in Richtung der Form. Dieser Schritt ist entscheidend, um das Material für die Injektion vorzubereiten.

- Beginn des Formzyklus: Der Spritzgießzyklus beginnt, wenn das Material die optimale Temperatur erreicht hat. Die Maschine schließt und klemmt die Formhälften zusammen, um sie für die Injektion vorzubereiten.

- Injektion des Materials: Die von dem Hydraulikzylinder angetriebene Schraube schiebt das geschmolzene Plastik in die Formhohlkammer. Dieser Prozess, genannt „Shot“, füllt die Kammer über die Formläufe.

- Kühlung und Verfestigung: Beim Kontakt mit der kühleren Oberfläche der Form kühlt das Plastik ab und verfestigt sich. Der Kolben übt kontinuierlichen Druck aus, um der Materialkontraktion während der Kühlung entgegenzuwirken.

- Entnahme des geformten Teils: Sobald das Teil erstarrt ist, zieht sich die Spritzeinheit zurück, und die Klemmvorrichtung öffnet die Form. Die Auswerferstifte der Form befreien dann das geformte Teil.

Abbildung SEQ Abbildung * ARABIC 2: Schritt-für-Schritt-Anleitung zum Spritzgießprozess.

Nachbearbeitung umfasst das Entfernen von überschüssigem Material und Oberflächenveredelung wie Lackierung oder Galvanisierung.

Was sind die verschiedenen Technologien des Spritzgießens?

Zusätzlich zum herkömmlichen Kunststoffspritzgießen gibt es mehrere andere Technologien, die spezifische Bedürfnisse und verschiedene Anwendungen abdecken. Diese Prozesse bieten optimierte Lösungen für komplexe Geometrien, mehrere Materialanforderungen oder die Herstellung von leichten oder hochpräzisen Teilen. Hier ist eine Übersicht über die verschiedenen Spritzgießtechniken, die die Fertigungsmöglichkeiten erweitern:

Beim Insert-Spritzgießen handelt es sich um einen Prozess, bei dem vorgefertigte Komponenten, wie z. B. Metall-Einsätze, in eine Form eingelegt werden, und Plastik um diese herum gespritzt wird, um ein einzelnes, integriertes Teil zu schaffen. Diese Technik wird häufig verwendet, um Kunststoff mit anderen Materialien zu kombinieren und zusätzliche Festigkeit, Leitfähigkeit oder Gewindefunktionen bereitzustellen, ohne dass eine zusätzliche Montage erforderlich ist. Sie wird oft in Anwendungen wie elektrischen Bauteilen, Befestigungselementen und medizinischen Geräten verwendet.

Diese Technik kombiniert das traditionelle Spritzgießen mit unter Druck gesetztem Inertgas, üblicherweise Stickstoff. Der Prozess beginnt mit dem Füllen der Form mit geschmolzenem Kunststoff, wobei etwa 70 % bis 80 % des Hohlraums abgedeckt werden. Dann wird Stickstoffgas eingespritzt, um den Kunststoff gegen die Wände der Form zu drücken und große, hohle Teile zu erzeugen. Das Ergebnis? Verbesserte Oberflächenbehandlungen und präzise Geometrien.

Auch bekannt als Flüssigspritzgussor oder LSR-Spritzguss, erzeugt dieses Verfahren flexible, langlebige Silikonteile. Der Prozess beginnt mit dem Mischen von zwei Komponenten: Silikon und einem Platinkatalysator. Nach gründlichem Mischen bei niedrigen Temperaturen wird die Mischung in eine beheizte Form injiziert, um auszuhärten. Diese Methode ist besonders wichtig in Branchen, die flexible und hitzebeständige Teile benötigen, wie die Automobil- und Gesundheitsindustrie.

Ein Zweischuss-Spritzgießverfahren, das 2K-Farb-Spritzgießen ermöglicht komplexe Designs und verbesserte Funktionalität. Es spritzt gleichzeitig zwei verschiedene Materialien in die Form. Typischerweise wird ein starres Material wie Polypropylen mit einem elastomerischen Material wie TPE kombiniert. Der wesentliche Vorteil dieser Technik besteht darin, dass zusätzliche Schritte wie das Lackieren nach dem Spritzgießen entfallen, was die Produktion reibungsloser macht und einen hochwertigen Finish erhält.

Wie begann das Spritzgießen?

Spritzgießen, ein entscheidender Prozess in der Kunststoffindustrie, hat eine lange Geschichte, die bis ins Jahr 1872 zurückreicht. Diese Reise, gekennzeichnet durch bedeutende Meilensteine, verwandelte die Fertigung.

Die Entwicklung nachverfolgen

- Der Ursprung (1872): Isaiah und John Hyatt erfanden die erste Spritzgießmaschine, hauptsächlich für Knöpfe und Kämme. Diese Erfindung legte den Grundstein für die Kunststoffindustrie.

- Frühe Verbesserungen (1903): Die deutschen Wissenschaftler Arthur Eichengrün und Theodore Becke verbesserten den Prozess. Sie entwickelten lösliche Formen von Celluloseacetat, die die Entflammbarkeit verringerten und die Benutzerfreundlichkeit verbesserten.

- Die 1930er Jahre: In dieser Ära gab es bemerkenswerte Fortschritte. Wichtige thermoplastische Materialien wie Polyvinylchlorid, Polystyrol und Polyolefine kamen auf, was das Spektrum der Kunststoffprodukte erweiterte.

- Ein bedeutender Sprung (1919 und 1939): Arthur Eichengrün spielte eine entscheidende Rolle bei der Weiterentwicklung des Spritzgießens. 1919 entwickelte er die erste Spritzgießpresse. 1939 patentierte er das Spritzgießen von plastifiziertem Celluloseacetat und setzte neue Maßstäbe in der Branche.

- Der Wendepunkt (1946): James Watson Hendry revolutionierte den Prozess mit der Extrusionsschnecken-Spritzgießmaschine. Diese Innovation ermöglichte eine bessere Kontrolle und höhere Qualität bei Kunststoffprodukten.

Jede Phase spiegelt die sich entwickelnde Natur des Spritzgießens wider und zeigt die Reise von einem einfachen Mechanismus zu einem hochentwickelten Fertigungsprozess.

Was sind die Vorteile des Spritzgießens?

Spritzgießen bietet mehrere Vorteile, die es zur bevorzugten Wahl für die Herstellung von Kunststoffteilen für verschiedene Branchen machen.

Spritzgießen zeichnet sich durch eine schnelle Produktion aus, sobald die Formen festgelegt sind. Mit Zykluszeiten von nur wenigen Sekunden bewältigt es effizient die Produktion in mittleren bis hohen Stückzahlen. Die Mengen können je nach Form von wenigen Tausend bis zu Millionen von Teilen reichen. Der Einsatz von Mehrfach- oder Familienformen steigert die Produktionsraten, indem mehrere Teile pro Pressvorgang erzeugt werden.

Dieser Prozess ermöglicht die präzise Nachbildung komplexer Details, wodurch er sich ideal für Teile mit komplexen und feinen Formen eignet. Durch den Einsatz fortschrittlicher Formdesigns und sorgfältig kontrollierter Produktionsparameter können Hersteller Teile produzieren, die strenge Dimensionstoleranzen im Bereich von Hundertsteln eines Millimeters erfüllen.

| Produktionsvolumen-Kategorie | Kleinserienproduktion | Mittlere Serienproduktion | Großserienproduktion |

|---|---|---|---|

| Produktionsvolumen | 100 Einheiten | 5.000 Einheiten | 100.000 Einheiten |

| Formtyp | 3D-gedrucktes Polymer | Bearbeitetes Aluminium | Bearbeitetes Stahl |

| Lieferzeit | 2-3 Tage | 2-3 Wochen | 5-7 Wochen |

| Formkosten | $100 | $3.000 | $20.000 |

| Materialkosten | 0,50 $ pro Teil | 0,50 $ pro Teil | 0,50 $ pro Teil |

| Arbeitskosten oder Outsourcing-Kosten | 2,50 $ pro Teil | 1,50 $ pro Teil | 1,00 $ pro Teil |

| Gesamte Produktionskosten | $400 | $13.000 | $170.000 |

| Kosten pro Teil | $4 | $2,60 | $1,70 |

Bei Großserienproduktionen sind die Kosten pro Kunststoffteil deutlich niedriger. In Szenarien, bei denen das Volumen von 500 bis 5.000 Teilen reicht, kann der Einsatz von Aluminiumformen anstelle von Stahl in einigen Fällen die Kosten senken und eine kostengünstige Lösung für mittlere Produktionsmengen bieten.

Ein wesentlicher Vorteil des Kunststoff-Spritzgießens ist seine Konsistenz. Eine einzelne Form kann Tausende von Teilen produzieren, bevor Wartungsarbeiten erforderlich sind. Eine Aluminiumform hält typischerweise 5.000 bis 10.000 Zyklen, während eine Stahlproduktionform mehr als 1.000.000 Zyklen erreichen kann. Die Einheitlichkeit des Prozesses stellt sicher, dass jedes produzierte Teil identisch ist und die Qualität aller Produkte gewahrt bleibt.

Spritzgießen zeichnet sich durch eine effiziente Nutzung der Materialien aus. Während etwas Abfall unvermeidlich ist, minimiert der Prozess Abfall effektiv. Überschüssige Materialien wie Angüsse und Läufe können zerkleinert, geschmolzen und wiederverwendet werden, wodurch jeder Kunststoffrest genutzt wird. Dieser Recyclingaspekt schont Materialien und trägt zur ökologischen Nachhaltigkeit bei.

Der Spritzgießprozess ist mit einer Vielzahl von über 25.000 konstruierten Materialien kompatibel. Diese breite Auswahl bietet Optionen zur Erfüllung spezifischer Produktanforderungen. Materialien wie ABS, PE, PS und PP werden häufig verwendet. Der Prozess ermöglicht auch die Herstellung von Verbundstoffen durch das Mischen von Materialien, wie zum Beispiel das Hinzufügen von Glasfasern zu Thermoplasten zur Steigerung der Festigkeit. Die Farbgestaltung ist ebenfalls vielseitig, mit Optionen wie Masterbatches und flüssigen Farbstoffen, die umfangreiche Produktdesign-Flexibilität bieten.

In Bezug auf die Produktionsgeschwindigkeit zeichnet sich das Spritzgießen aus. Die meisten Spritzgießzyklen sind in 10 bis 60 Sekunden abgeschlossen, im Vergleich zu den Zeiten anderer Prozesse wie 3D-Druck oder CNC-Bearbeitung. Für komplexe Geometrien, selbst wenn der Zyklus etwa 120 Sekunden dauert, erhöht die Fähigkeit, mehrere kleinere Teile gleichzeitig zu spritzen, die Effizienz. Diese Eigenschaft ermöglicht eine schnelle Produktion von Hunderten identischen Teilen pro Stunde und optimiert die Zeit- und Kosten-Effizienz.

Diese Eigenschaften machen das Spritzgießen zu einer attraktiven Option für Hersteller, die eine effiziente, präzise und kostengünstige Produktion von Kunststoffteilen benötigen.

Was sind die Einschränkungen des Spritzgießens?

Spritzgießen, obwohl vorteilhaft für die Massenproduktion, hat bemerkenswerte Einschränkungen, die in der Planungsphase sorgfältig berücksichtigt werden müssen.

Die Investition in die Hochvolumenproduktion mit Stahlformen erfordert erhebliche Anfangskosten und umfangreiche Bearbeitungsarbeiten. Dieser Prozess kann bis zu 12 Wochen in Anspruch nehmen und stellt eine erhebliche Anfangsinvestition dar. Die Kosten pro Teil steigen bei kleineren Mengen, was darauf hindeutet, dass alternative Methoden wie Aluminiumformen wirtschaftlicher sein könnten.

Erwägen Sie Produktionsmethoden wie CNC-Bearbeitung oder 3D-Druck für geringe Produktionsanforderungen. Auf diese Weise können Sie die hohe Lieferzeit und die Kosten für die Herstellung der Form vermeiden.

Die Flexibilität in Bezug auf Änderungen ist beim Spritzgießen im Vergleich zu anderen Prozessen sehr begrenzt. Eine Änderung eines Teils durch Hinzufügen neuer Formen oder Funktionen kann die Produktion einer neuen Form erfordern, was zu zusätzlichen Kosten und Verzögerungen führt. Um diese Kosten zu minimieren, ist es entscheidend, die Spritzgießwerkzeuge erst zu beginnen, wenn das Teil-Design validiert wurde. Aus diesem Grund empfehlen wir, eine Prototyping-Phase mit 3D-Druck oder CNC-Bearbeitung zu durchlaufen.

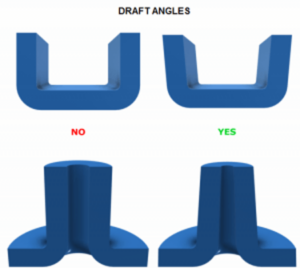

Konstruktionskomplexitäten setzen beim Spritzgießen oft Einschränkungen. Um das Auswerfen von Teilen zu erleichtern, sind Entformungswinkel und abgerundete Kanten unerlässlich. Es ist wichtig, Unterkühlungen zu vermeiden und eine gleichmäßige Wandstärke zu gewährleisten, um die Integrität und Fertigbarkeit zu wahren. Die Platzierung von Eingießöffnungen und Auswerfern erfordert eine strategische Planung, wenn das Erscheinungsbild des Teils Priorität hat. Eine Änderung des Formdesigns nach Beginn der Produktion ist nicht einfach. Während das Hinzufügen von Material zu einem Teil möglich ist, ist die Reduzierung von Material nicht möglich; eine Nachbearbeitung könnte erforderlich sein. Diese Designüberlegungen sind entscheidend für einen reibungslosen Übergang vom Konzept zum Endprodukt.

Das Spritzgießen bietet erhebliche Vorteile für die Großproduktion, erfordert jedoch eine sorgfältige Überlegung der anfänglichen Ausgaben und der Designflexibilität. Eine frühe Zusammenarbeit mit unseren Experten kann den Prozess optimieren und sicherstellen, dass die Designs für die Produktion und Kosteneffizienz optimiert sind.

Materialien für das Spritzgießen

Das Spektrum der für das Spritzgießen verfügbaren Materialien ist beeindruckend umfangreich, jedes mit einzigartigen Eigenschaften, die spezifische Produktanforderungen erfüllen. Häufig ausgewählte Materialien sind das langlebige ABS, das vielseitige PS, das zugfeste PP und das flexible PE. PMMA zeichnet sich durch seine Klarheit und Lichtdurchlässigkeit aus. Jede Option bietet einzigartige Vorteile: Schlagfestigkeit, Flexibilität oder thermische Stabilität. Hersteller können Materialien je nach gewünschter Haltbarkeit, Textur und Widerstandsfähigkeit des Endprodukts auswählen.

Was sind die Hauptmaterialien?

Das Spritzgießen verwendet eine Reihe von Materialien, die jeweils einzigartige Eigenschaften auf das Endprodukt übertragen. Entdecken Sie 10 häufig verwendete Materialien, die verschiedene Anwendungen prägen.

ABS kombiniert die einfache Formgebung mit der Möglichkeit, in verschiedenen Texturen gefärbt und bearbeitet zu werden. Es ist zäh und eignet sich gut für stoßfestes Verhalten, ist jedoch aufgrund begrenzter UV-, Wasser- und Wetterbeständigkeit nicht für den langzeitigen Außeneinsatz geeignet.

Anwendungen:

Einige gängige Anwendungen von ABS-Material im Spritzgießen umfassen:

- Computertastaturtasten

- Gehäuse für elektronische Produkte

- Automobilkomponenten

- Verschiedene Konsumgüter und Industrieprodukte.

PC, bekannt für seine Stärke und Transparenz, wird für Artikel bevorzugt, die optische Klarheit erfordern. Es hält einem breiten Temperaturbereich stand und bietet eine ausgezeichnete Maßkontrolle während des Spritzgießens. Aufgrund der hohen Verarbeitungstemperaturen kann es jedoch die Produktionskosten erhöhen.

Anwendungen:

PC wird allgemein verwendet, um die folgenden Artikel zu produzieren:

- Schutzeinrichtungen für Maschinen

- Transparente Fenster

- Sicherheitshelme

- LED-Streuwellen und Lichtrohre

Aufgrund des BPA-Gehalts in PC wird es nicht empfohlen, Lebensmittelprodukte herzustellen.

Acryl glänzt mit seiner glasartigen Klarheit und Widerstandsfähigkeit gegen Zerbrechen, UV-Licht und Witterungseinflüsse. Es ist eine langlebige Wahl für Anwendungen, bei denen die Lichtdurchlässigkeit entscheidend ist. Trotz seiner Zugfestigkeit kann Acryl anfällig für Spannungsrisse sein und ist empfindlich gegenüber Lösungsmitteln und Ölen.

Anwendungen:

PMMA wird in Produkten wie folgt verwendet:

- Fenster und Gewächshäuser

- Komponenten von Solarmodulen

- Badezimmerverkleidungen

- Transparente Elemente in Architektur und Beleuchtung

Qualitäten:

- Universell einsetzbares Acryl wird häufig für verschiedene Alltagsprodukte verwendet.

- Schilder-Acryl mit erhöhter Festigkeit und Lichtdurchlässigkeit eignet sich ideal für Außenschilder.

- Marine-Acryl ist beständig gegen dauerhafte Wassereinwirkung und eignet sich für den Einsatz in maritimen Umgebungen.

Nylon kombiniert Langlebigkeit mit hoher Hitzebeständigkeit und bietet hervorragende Abrieb- und Ermüdungsbeständigkeit. Obwohl es von Natur aus nicht feuerfest ist, können Zusatzstoffe seine Leistung gegen Feuer und UV-Belastung verbessern. Die Widerstandsfähigkeit von Nylon gegen Abnutzung und seine Fähigkeit, Geräusche zu dämpfen, machen es beliebt, obwohl es empfindlicher gegenüber starken Säuren und Oxidationsmitteln ist als andere Kunststoffe. Das Spritzgießen von Nylon kann aufgrund seiner Schrumpfungstendenz und unvollständigen Formbefüllung komplex sein.

Anwendungen:

- Lager, Buchsen, Zahnräder und Schienen, die Festigkeit erfordern

- Gehäuse für Hüllen und Schnappverbindungen

- Robuste Einschraubteile und bewegliche Teile

- Vorrichtungen und Spannvorrichtungen für Fertigungsumgebungen

Qualitäten:

- Nylon 11 für Außenanwendungen mit Stabilität gegen dimensionale Veränderungen.

- Nylon 12 für die geringste Wasseraufnahme und den niedrigsten Schmelzpunkt.

- Nylon 46 für die höchsten Temperaturanforderungen.

- Nylon 66 für überlegene Säurebeständigkeit und hohen Schmelzpunkt.

- Glasfaserverstärktes Nylon für erhöhte Festigkeit.

PE ist feuchtigkeits- und chemikalienbeständig. Es ist ein vielseitiges Material mit Varianten wie HDPE und LDPE, die unterschiedliche Härtegrade und Flexibilität bieten. HDPE ist steifer, aber weniger flexibel als LDPE, das so transparent wie Glas sein kann. PET, eine nicht dichte-spezifische Art von PE, bietet unterschiedliche Klarheitsgrade.

Anwendungen:

- Innenanwendungen aufgrund schlechter UV-Beständigkeit.

- Produkte, die chemische Beständigkeit erfordern, aber keine hohe Temperaturbeständigkeit benötigen.

- Häufig in Haushaltswaren, Spielzeug, Lebensmittelbehältern und Autoteilen zu finden.

Qualitäten:

- Nummerierte Qualitäten zeigen Dichtegrade an; höhere Zahlen bedeuten in der Regel höhere Dichte.

- HDPE-Varianten sind dichter und robuster als das weichere, flexiblere LDPE.

Polystyrol bietet eine ausgewogene Kosten-Nutzen-Balance mit Optionen wie GPPS und HIPS, die auf unterschiedliche Anwendungsbedürfnisse zugeschnitten sind. GPPS bietet Klarheit, ist jedoch spröde, während HIPS robuster ist und weniger Klarheit bietet. Beide Typen sind feuchtigkeitsbeständig und resistent gegen Bakterienwachstum und eignen sich für sterilisierte medizinische Geräte.

Anwendungen:

- Der medizinische, optische und elektrische Sektor schätzt PS für spezifische Geräteanforderungen.

- HIPS wird in Haushaltsgeräten aufgrund seiner höheren Schlagfestigkeit verwendet.

- GPPS findet Anwendung in der Herstellung von Spielzeugen, Gehäusen und verschiedenen Behältern.

Qualitäten:

- Glasfaserverstärktes Polystyrol erhöht die Festigkeit.

- Copolymere mit Acryl verbessern die Klarheit und Stabilität gegenüber Chemikalien und UV-Licht.

POM, weithin bekannt als Acetal, bietet eine Kombination aus Steifigkeit, thermischer Stabilität und einem niedrigen Reibungskoeffizienten. Dieser technische Kunststoff hat eine minimale Wasseraufnahme und ist gegenüber Chemikalien beständig. Reines Acetal ist bekannt für seine geringe Schlagfestigkeit und thermische Ausdehnung. Die Verstärkung von POM mit Glasfaser oder Mineralien erhöht jedoch seine Festigkeit und Steifigkeit. Seine Empfindlichkeit gegenüber UV-Licht schränkt seine Anwendung im Freien ein.

Anwendungen:

- Lager und Zahnräder profitieren von ihren Reibungseigenschaften.

- Förderbänder und Riemenscheiben laufen mit POM-Teilen reibungslos.

- Es wird auch in Brillenfassungen und Teilen für Messer und Schusswaffen verwendet.

Qualitäten:

- Homopolymere bieten höhere Härte und Zugfestigkeit.

- Copolymere von POM sind mit unterschiedlichen Eigenschaften erhältlich.

PP ist ein weit verbreitetes Material, das für seine Haltbarkeit, chemische Beständigkeit und Formbeständigkeit bekannt ist, selbst nach Biegung oder Torsion. Es wird für seinen hohen Schmelzpunkt und seine Feuchtigkeitsresistenz anerkannt. Während PP zahlreiche Vorteile bietet, hat es auch seine Nachteile, wie UV-Abbau und hohe Entflammbarkeit. Es setzt auch aromatische Kohlenwasserstoffe bei erhöhten Temperaturen frei und kann schwierig zu kleben oder zu lackieren sein.

Anwendungen:

- Häufig verwendet für Spielzeug und Aufbewahrungsbehälter.

- Sportgeräte und verschiedene Verpackungslösungen.

- Haushaltsgeräte und Gehäuse für Elektrowerkzeuge.

Qualitäten:

- Standard-Polypropylen ist leicht und dennoch stark.

- Glasfaserverstärktes hochkristallines Polypropylen (HcPP) bietet erhöhte Steifigkeit.

TPE, eine Fusion von Kunststoff und Gummi, kombiniert die Verarbeitbarkeit von Kunststoffen mit den funktionalen Eigenschaften von Elastomeren. Es zeigt Elastizität und kehrt in seine ursprüngliche Form zurück, wenn es gedehnt wird. TPE-Formen sind einfacher und kostengünstiger als flüssiges Silikonkautschuk, neigen jedoch dazu, unter konstantem Druck dauerhaft zu verformen. Hohe Temperaturen können ebenfalls die Elastizität verringern. Trotz dieser Faktoren macht seine Recycelbarkeit es zu einer nachhaltigen Option.

Anwendungen:

- Häufig verwendet in der Herstellung von bequemem Schuhwerk.

- Unverzichtbar bei der Herstellung flexibler medizinischer Geräte.

- Bestandteil verschiedener Autoteile für Flexibilität und Haltbarkeit.

- Bekannt in Haustierprodukten für Kautabilität und Weichheit.

Qualitäten:

Kommerzielle TPEs werden nach ISO 18064-Standards kategorisiert, was eine gleichbleibende Anwendungsqualität gewährleistet.

TPU hebt sich in der TPE-Familie durch seine bemerkenswerten Eigenschaften hervor. Es imitiert die Elastizität von Gummi und bietet eine erhöhte Tragfähigkeit. TPU übertrifft TPE in extremer Temperatur- und Chemikalienbeständigkeit. Es ist für seine Zähigkeit bekannt, kann jedoch eine Vorbehandlung (Trocknung) erfordern, um optimale Formbedingungen zu gewährleisten.

Anwendungen:

- Wird in Schuhwerk für seine Flexibilität und Festigkeit verwendet.

- Bildet effektive Dichtungen und Rollen aufgrund seiner Haltbarkeit.

- Wird in Sportartikeln aufgrund seiner Widerstandsfähigkeit verwendet.

- Schutz für Elektronik und medizinische Geräte als Gehäuse und Hüllen.

Qualitäten:

TPUs sind in verschiedenen Qualitäten erhältlich, die für kommerzielle, medizinische und industrielle Anwendungen maßgeschneidert sind und die Typen Polyester, Polyether und Polycaprolacton umfassen, wobei jeder Typ unterschiedliche Eigenschaften für spezialisierte Anwendungen bietet.

Diese 10 Materialien zeigen die Anpassungsfähigkeit des Spritzgussverfahrens bei der Herstellung von Produkten für verschiedene Industrien. Das Verständnis ihrer Eigenschaften stellt sicher, dass für Ihr Projekt das geeignete Material ausgewählt wird.

Wie man das richtige Spritzgießmaterial auswählt

Die Auswahl des richtigen Spritzgießmaterials ist entscheidend, um die gewünschte Qualität und Funktionalität des Endprodukts zu erreichen. Hier sind wichtige Faktoren, die berücksichtigt werden sollten:

- Festigkeit: Bestimmen Sie die erforderliche Festigkeit des Materials basierend auf den Belastungsanforderungen der Anwendung. Materialien mit höherer Festigkeit halten größeren Kräften stand, ohne sich zu verformen oder zu brechen.

- Steifigkeit: Dieses Merkmal beschreibt, wie sehr ein Material der Verformung unter Stress widersteht. Steifere Materialien behalten ihre Form besser, können jedoch unter Aufprall eher brechen.

- Schlagfestigkeit: Die Wahl eines Materials mit hoher Schlagfestigkeit ist entscheidend, wenn das Produkt plötzlichen Kräften oder Stürzen ausgesetzt sein könnte. Dies gewährleistet Haltbarkeit und Langlebigkeit unter anspruchsvollen Bedingungen.

- Kompatibilität: Das Material sollte mit anderen Komponenten des Produkts kompatibel sein, insbesondere wenn es Teil einer größeren Baugruppe ist. Es sollte nicht negativ reagieren, wenn es mit anderen Materialien oder Substanzen in Kontakt kommt.

- Chemische Beständigkeit: Produkte, die aggressiven Chemikalien oder Umgebungen ausgesetzt sind, benötigen Materialien, die Korrosion oder Zersetzung widerstehen. Dies ist entscheidend, um das Aussehen und die Funktionalität des Produkts im Laufe der Zeit zu erhalten.

- UV-Bedenken: UV-Beständigkeit ist entscheidend für Produkte, die im Freien verwendet oder Sonnenlicht ausgesetzt sind. Materialien ohne UV-Stabilität können sich zersetzen und dabei Farbe und strukturelle Integrität verlieren.

- Temperatur: Berücksichtigen Sie den Betriebstemperaturbereich des Produkts. Materialien sollten die maximalen und minimalen Temperaturen aushalten, ohne ihre Eigenschaften zu verlieren.

- Brennbarkeit: Wählen Sie Materialien mit niedrigen Brennbarkeitswerten für Anwendungen, bei denen Brandschutz eine Rolle spielt. Dies ist besonders wichtig in der Automobil-, Elektro- und Bauindustrie.

Das Verständnis der Anforderungen Ihrer spezifischen Anwendung und der Umgebung, in der das Produkt verwendet wird, leitet die Wahl des richtigen Spritzgießmaterials.

| Materialbezeichnung | Marken | Festigkeit | Schlagfestigkeit | Temperaturbeständigkeit | Relativer Kostenaufwand |

| PMMA | Plexiglas, Acrylite | Mittel | Niedrig | Niedrig | Mittel |

| TPE | Santoprene | Niedrig | Hoch | Niedrig | Niedrig – Mittel |

| PS | Styron | Niedrig – Mittel | Niedrig | Niedrig | Niedrig |

| PBT | Valox, Crastin | Mittel | Hoch | Niedrig | Mittel – Hoch |

| PBT und PET mit Glasfüllung | Valox, Crastin, Rynite | Hoch | Mittel | Mittel | Mittel – Hoch |

| ABS | Lustran, Cycolac | Niedrig – Mittel | Hoch | Niedrig | Niedrig |

| PEHD | Dow HDPE, ChevronHDPE | Niedrig | Hoch | Niedrig | Niedrig |

| PP | Maxxam, Profax | Niedrig | Hoch | Niedrig | Niedrig |

| Nylon, PA 6/6 | Zytel | Mittel | Hoch | Niedrig | Mittel |

| Nylon, PA 6/6 mit Glasfüllung | Zytel | Hoch | Mittel | Hoch | Mittel |

| POM (Acetal) | Delrin, Celcon | Mittel | Mittel | Niedrig – Mittel | Mittel |

| PC (Polycarbonat) | Lexan, Makrolon | Mittel | Hoch | Mittel – Hoch | Mittel – Hoch |

| ABS/PC | Cycoloy, Bayblend | Mittel | Hoch | Mittel | Mittel |

Was sind die möglichen Oberflächenbehandlungen für ein Kunststoffteil?

Die gewünschte Oberflächenbehandlung muss bereits in der Entwurfsphase des Teils berücksichtigt werden, indem mehrere zusätzliche Faktoren wie Materialwahl, Formbedingungen und Formenfinish einbezogen werden. Diese Elemente beeinflussen sowohl das äußere Erscheinungsbild als auch die Haptik des Teils. Bei Oberflächenbehandlungen, die direkt aus der Form kommen, ist es entscheidend zu verstehen, dass die Auswahl einer geeigneten Oberflächenstruktur sowohl die Ästhetik als auch die funktionale Leistung des Teils erheblich beeinflussen kann. Daher ist es wichtig, dieses Thema frühzeitig im Design-for-Manufacturing-Prozess (DFM) zu behandeln.

Wir bieten Unterstützung bei dieser komplexen Entscheidung, um sicherzustellen, dass die gewählte Oberflächenbehandlung mit Ihrer Vision für das Endprodukt übereinstimmt. Dieser kollaborative Prozess hilft, das gewünschte Ergebnis mit Präzision und Klarheit zu erreichen.

Warum verschiedene Oberflächenbehandlungen verwenden?

Ästhetik verbessern

Oberflächenbehandlungen spielen eine entscheidende Rolle bei der Verbesserung des endgültigen Erscheinungsbildes von Produkten. Designer bevorzugen oft matte Texturen, um die Ästhetik des Produkts zu steigern und gleichzeitig Unvollkommenheiten wie Werkzeugmarken, Sinkstellen oder Schweißnähte zu verbergen. Eine gut ausgeführte Oberflächenbehandlung versteckt nicht nur diese Mängel, sondern verleiht dem Produkt auch ein hochwertiges, raffiniertes Aussehen, wodurch die visuelle Attraktivität auf dem Markt erhöht wird.

Funktionale Vorteile

Über die Ästhetik hinaus hat die Wahl der Oberflächenbehandlung auch praktische Vorteile. Für Produkte, die einen sicheren Halt erfordern, sind strukturierte Oberflächenbehandlungen von unschätzbarem Wert. Sie verbessern die Griffigkeit, was für rutschfeste Artikel entscheidend ist.

1. SPI-Oberflächenbehandlungsstandards für Spritzgießverfahren

Die SPI (Society of the Plastics Industry) Oberflächenbehandlungsstandards bieten einen umfassenden Rahmen zur Kategorisierung der Oberflächenrauhigkeit von Kunststoffteilen. Diese Standards, die von der Plastics Industry Association definiert wurden, reichen von glänzenden bis hin zu strukturierten Oberflächenbehandlungen und sind in vier verschiedene Grade unterteilt: A, B, C und D.

| Oberfläche | SPI* Standard | Fertigungsverfahren | Oberflächenrauheit Ra (μm) |

| Super Hochglanz | A-1 | Grad #3, 6000er Diamant-Puffer | 0.012 – 0.025 |

| Hochglanz | A-2 | Grad #6, 3000er Diamant-Puffer | 0.025 – 0.05 |

| Mittelglanz | A-3 | Grad #15, 1200er Diamant-Puffer | 0.05 – 0.10 |

| Feiner Halbmatt | B-1 | 600er Schleifpapier | 0.05 – 0.10 |

| Mittlerer Halbmatt | B-2 | 400er Schleifpapier | 0.10 – 0.15 |

| Normaler Halbmatt | B-3 | 320er Schleifpapier | 0.28 – 0.32 |

| Feine Matte | C-1 | 600er Schleifstein | 0.35 – 0.40 |

| Mittlere Matte | C-2 | 400er Schleifstein | 0.45 – 0.55 |

| Normale Matte | C-3 | 320er Schleifstein | 0.63 – 0.70 |

| Satinierte Struktur | D-1 | Trockenstrahlen Glasperlen #11 | 0.80 – 1.00 |

| Matte Struktur | D-2 | Trockenstrahlen #240 Oxid | 1.00 – 2.80 |

| Grobe Struktur | D-3 | Trockenstrahlen #24 Oxid | 3.20 – 18.0 |

| Wie bearbeitet | – | – | 3.20 (mit sichtbaren Bearbeitungsspuren) |

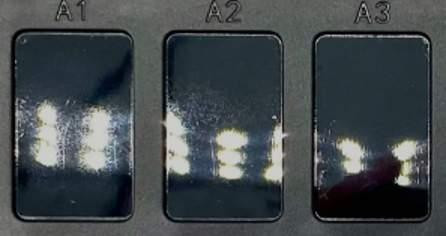

Grad A: Der Höhepunkt des Glanzes

Abbildung 15: SPI-Grad A-1, A-2 und A-3 Oberflächenfinish

Grad A, der höchste Standard in der Branche, erreicht ein glänzendes Finish durch Diamantpolieren. Diese Kategorie umfasst die Stufen A-1, A-2 und A-3, die jeweils unterschiedliche Polierintensitäten darstellen. A-1 ist der glänzendste, erreicht mit feiner Diamantpaste und einem rotierenden Werkzeug, und geht zu A-2 und A-3 mit etwas weniger Politur über.

| SPI-Finish | Ausgezeichnet | Gut | Durchschnittlich | Nicht empfohlen |

| A-1 (Super Hochglanzfinish) | Acryl | ABS, PC, PS, Nylon | HDPE, PP, TPU | |

| A-2 (Hochglanzfinish) | Acryl | PC | ABS, HDPE, PP, PS, Nylon | TPU |

| A-3 (Mittlerer Glanzfinish) | Acryl, PC | ABS, PS, Nylon | HDPE, PP | TPU |

Grad B: Mittlere Glanzoberfläche

Abbildung 16: SPI-Grad B-1, B-2 und B-3 Oberflächenfinish

Für ein Halbglnazfinish verwendet Grad B Schleifpapier. Diese Kategorie umfasst ebenfalls drei Stufen: B-1, B-2 und B-3, die durch die Körnung des verwendeten Schleifpapiers bestimmt werden. B-1 bietet ein höheres Glanzniveau, das allmählich über B-2 und B-3 abnimmt, wobei B-3 der am wenigsten glänzende in dieser Gruppe ist.

| SPI-Finish | Ausgezeichnet | Gut | Durchschnittlich | Nicht empfohlen |

| B-1 (Halbglanz) | PS | ABS, Acryl, HDPE, PC, PP, Nylon | ||

| B-2 (Mittlerer Glanz) | PS, Nylon | ABS, Acryl, HDPE, PC, PP, Nylon | TPU | |

| B-3 (Niedriger, mittlerer Glanz) | ABS, HDPE, PP, PS, Nylon | Acryl | PC, TPU |

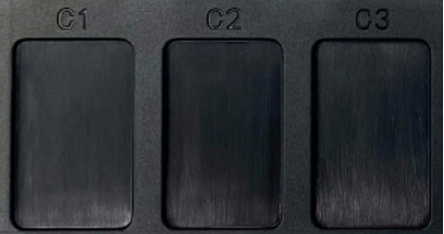

Grad C: Mattfinish

Abbildung 17: SPI-Grad C-1, C-2 und C-3 Oberflächenfinish

Grad C ist die Wahl für ein Mattfinish und verwendet Schleifsteine mit Körnung. Wie bei den Graden A und B umfasst es drei Stufen: C-1, C-2 und C-3, wobei die Körnung der Steine das Maß des Mattfinish bestimmt. Eine höhere Körnung führt zu einer stärker polierten Form, was zu einem weniger matten Finish führt.

| SPI-Finish | Ausgezeichnet | Gut | Durchschnittlich | Nicht empfohlen |

| C-1 (Matt) | ABS, HDPE, PS, PP, Nylon | Acryl, TPU | PC | |

| C-2 (Matt) | ABS, HDPE, PS, PS, Nylon | Acryl, TPU | PC | |

| C-3 (Matt) | ABS, HDPE, PS, PS, Nylon | Acryl, TPU | PC |

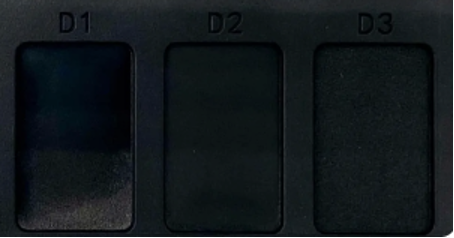

Grad D: Strukturiertes Finish

Abbildung 18: SPI-Grad D-1, D-2 und D-3 Oberflächenfinish

Grad D verwendet Druckstrahlen mit Glasperlen oder Aluminiumoxidkörnern, um ein strukturiertes Finish zu erzielen. Die internen Stufen D-1, D-2 und D-3 spiegeln die Intensität des Strukturierungsprozesses wider. Dieser Grad eignet sich besonders für Teile, die eine taktile Oberfläche erfordern.

| SPI-Finish | Ausgezeichnet | Gut | Durchschnittlich | Nicht empfohlen |

| D-1 (Satin) | ABS, HDPE, PC, PP, PS, Nylon, TPU | Acryl | ||

| D-2 (Matt) | ABS, HDPE, PS, PS, Nylon, TPU | Acryl | PC | |

| D-3 (Rau) | HDPE, PP | ABS, PS, Nylon, TPU | Acryl | PC |

Die SPI-Oberflächenfinish-Standards bieten einen strukturierten Ansatz zur Erreichung der gewünschten Oberflächenqualität in Kunststoffteilen. Jeder Grad, von glänzend bis strukturiert, dient einem bestimmten ästhetischen und funktionalen Zweck im Produktdesign.

2. VDI-Injektionsmolding-Oberflächenfinish

Das VDI-Oberflächenfinish, das vom Verein Deutscher Ingenieure etabliert wurde, ist ein Standard für Formoberflächen, der üblicherweise durch Funkenerosionsbearbeitung (EDM) erreicht wird. Eine häufige Frage in der Branche ist der Unterschied zwischen VDI- und SPI-Oberflächenfinish. Im Wesentlichen ist der glatteste erreichbare Grad mit VDI mit einem Grad C im SPI-Standard vergleichbar. Dieser Vergleich zeigt, dass SPI-Oberflächenfinishes glattere Texturen erzielen können als mit VDI möglich.

| VDI-Wert | Beschreibung | Anwendungen | Oberflächenrauhigkeit (Ra) | Mittlere Rauheitstiefe (Rz) | Abwinklungswinkel – °pro Seite | ||

| µm | µm | ABS | PC | PA | |||

| 12 | 600 Stein | Teile mit geringer Politur | 0.4 | 1.5 | 0.5° | 1° | 0° |

| 15 | 400 Stein | Teile mit geringer Politur | 0.56 | 2.4 | 0.5° | 1° | 0.5° |

| 18 | Trockene Blast-Glasperlen | Satinierte Oberfläche | 0.8 | 3.3 | 0.5° | 1° | 0.5° |

| 21 | Trockene Blast #240 Oxid | Matte Oberfläche | 1.12 | 4.7 | 0.5° | 1° | 0.5° |

| 24 | Trockene Blast #240 Oxid | Matte Oberfläche | 1.6 | 6.5 | 1° | 1.5° | 0.5° |

| 27 | Trockene Blast #240 Oxid | Matte Oberfläche | 2.24 | 10.5 | 1.5° | 2° | 1° |

| 30 | Trockene Blast #24 Oxid | Matte Oberfläche | 3.15 | 12.5 | 2° | 2° | 1.5° |

| 33 | Trockene Blast #24 Oxid | Matte Oberfläche | 4.5 | 17.5 | 2.5° | 3° | 2° |

| 36 | Trockene Blast #24 Oxid | Matte Oberfläche | 6.3 | 24 | 3° | 4° | 2.5° |

| 39 | Trockene Blast #24 Oxid | Matte Oberfläche | 9 | 34 | 4° | 5° | 3° |

| 42 | Trockene Blast #24 Oxid | Matte Oberfläche | 12.5 | 48 | 5° | 6° | 4° |

| 45 | Trockene Blast #24 Oxid | Matte Oberfläche | 18 | 69 | 6° | 7° | 5° |

Das Verständnis der Unterschiede zwischen diesen beiden Standards (SPI und VDI) ist entscheidend für Hersteller, um informierte Entscheidungen bei der Auswahl des passenden Oberflächenfinishs zu treffen.

3. Chemische Ätzung

Chemische Ätzung ist eine präzise Methode zur Erzeugung von Texturen auf Formoberflächen. Dieser Prozess umfasst das Abdecken der Form mit einer speziellen Folie und das Eintauchen in ein Säurebad. Die Säure ätzt selektiv die ungeschützten Bereiche und erzeugt die beabsichtigte Textur. Aufgrund seiner Komplexität wird die chemische Ätzung oft an spezialisierte Einrichtungen ausgelagert, was etwa 2 bis 10 Tage dauert.

Dieses Finish muss während der Entwurfsphase des Teils (DFM) berücksichtigt werden, da der minimale Abwinklungswinkel für strukturierte Oberflächen vom Typ der Textur abhängt. Die Anwendung der Texturierung erfolgt als letzter Schritt, nachdem die Geometrie des Teils bestätigt wurde.

Erforschung von Mold-Tech-Texturen im Spritzguss

Mold-Tech-Texturen sind in mehrere Serien unterteilt, wie A und B, die jeweils durch einzigartige MT-Codes gekennzeichnet sind. Sie werden durch chemische Ätzung oder Laser erzeugt und variieren in Tiefe und Muster, wobei eine Reihe von Oberflächenfinishs von fein bis grob matt angeboten wird.

| Mold-Tech Serie A | ||

| Muster # | Tiefe (mm) | Tiefe (min.) |

| MT-11000 | 0.01016 | 1˚ |

| MT-11010 | 0.0254 | 1.5˚ |

| MT-11020 | 0.0381 | 2.5˚ |

| MT-11030 | 0.0508 | 3˚ |

| MT-11040 | 0.0762 | 4.5˚ |

| MT-11050 | 0.1143 | 6.5˚ |

| Mold-Tech Serie B | ||

| Muster # | Tiefe (mm) | Tiefe (min.) |

| MT-11200 | 0.0762 | 4.5˚ |

| MT-11205 | 0.0635 | 4˚ |

| MT-11210 | 0.0889 | 5.5˚ |

| MT-11215 | 0.1143 | 6.5˚ |

| MT-11220 | 0.127 | 7.5˚ |

| MT-11225 | 0.1143 | 6.5˚ |

Serie A ist besonders beliebt für ihre vielfältige Auswahl, einschließlich Oberflächenfinishs, die keine Laser- oder spezialisierten Ätzmethoden erfordern. Zum Beispiel ähnelt MT-11010 Sand, MT-11120 ahmt glatten Beton nach und MT-11555 erzeugt einen Holzplatteneffekt. Diese Serie umfasst verschiedene Texturen wie Schachbrett-, Diamant- und Linienmuster, die unterschiedliche ästhetische Bedürfnisse ansprechen.

- Texturierung der Form: Überlegungen zum Abwinklungswinkel

Bei der Anwendung von Mold-Tech-Texturen ist es entscheidend, den Abwinklungswinkel zu berücksichtigen. Gröbere Texturen erfordern einen stärkeren Abwinklungswinkel – in der Regel wird ein zusätzlicher Winkel von 1,5° für jede 0,001 mm Texturtiefe empfohlen. Dies sorgt für ein einfacheres Auswerfen des Teils aus der Form und erhält die Integrität der Textur.

- Weitere Texturierungsoptionen

Neben Mold-Tech profitiert die Spritzgussindustrie von globalen Alternativen wie YS Texture oder anderen Texturierungsunternehmen, die Texturierungsfunktionen und -dienstleistungen anbieten.

YS Texture, ein renommierter Name in Asien, bietet eine vielfältige Auswahl an Formtexturen. Bekannt für seine Präzision und Qualität, deckt YS Texture verschiedene industrielle Anforderungen ab und bietet Texturen, die von sehr fein bis zu ausgeprägteren Mustern reichen. YS Texture hat sich als zuverlässige Alternative etabliert. Deren Präsenz erweitert die Auswahlmöglichkeiten für Designer und Hersteller.

Was sind die Anwendungen des Spritzgusses?

Spritzguss findet aufgrund seiner Vielseitigkeit bei der Herstellung von hochwertigen, präzisen und langlebigen Teilen in verschiedenen Branchen eine breite Anwendung.

Autoteile

Die Automobilindustrie ist stark auf den Spritzgussprozess für sowohl Innen- als auch Außenteile angewiesen. Wichtige Komponenten sind Kühlergrills, Stoßfänger, Scheinwerfer, Kotflügel, Seitenspiegel, Spritzschutz, Armaturenbrett-Elemente, Türgriffe und Mittelkonsole.

Häufig verwendete Materialien in diesem Sektor sind Polypropylen (PP) für nicht-kritische Teile, PVC für Witterungsbeständigkeit und ABS für hohe Schlagfestigkeit.

Elektronikkomponenten

In der Elektronikindustrie ist Spritzguss entscheidend für die Herstellung korrosionsbeständiger Gehäuse, die elektronische Komponenten vor rauen Umgebungen und Temperaturänderungen schützen. Teile wie Batteriegehäuse, Leitungen, Komponenten für Laptops und Desktop-Computer, Gehäuse für Leiterplatten und elektrische Schalter werden häufig produziert.

ABS und Polystyrol (PS) sind bevorzugte Materialien aufgrund ihrer Schlagfestigkeit und elektrischen Isoliereigenschaften.

Luft- und Raumfahrtteile

Luft- und Raumfahrtkomponenten erfordern leichte, langlebige Materialien und müssen extremen Temperaturschwankungen standhalten. Häufig geformte Teile sind Blenden, Chassis-Komponenten, Gehäuse und Paneele.

Medizinprodukte

Die Medizinindustrie nutzt Spritzguss zur Herstellung verschiedener Komponenten und hält sich dabei an strenge FDA- und ISO-Zertifizierungen. Produkte umfassen Kunststoffgehäuse für medizinische Instrumente, transparente Teile und Komponenten für MRI-Geräte. Beliebte Materialien sind medizinisches Silikon für sterilisierbare und biokompatible Komponenten sowie ABS, PP und PE für weniger kritische Anwendungen.

Landwirtschaft

In der Landwirtschaft bieten spritzgegossene Teile hohe Schlagfestigkeit, Feuchtigkeits- und Temperaturbeständigkeit. Häufig hergestellte Artikel sind Kisten, Paletten, Trog, Komponenten für Bewässerungssysteme und Verpackungsmaterialien.

Spielzeug

Spritzguss ist in der Spielzeugindustrie unverzichtbar, wie am Beispiel der Herstellung von Lego-Steinen. Diese Methode sorgt für Einheitlichkeit und Haltbarkeit, die für Spielzeuge, die genau zusammenpassen müssen, unerlässlich sind.

Konsumgüter

Im Konsumbereich wird die Kunststoffspritzgussverfahren verwendet, um eine Vielzahl von Haushaltsgegenständen wie Behälter, Wannen, Trinkgefäße, Küchenutensilien und Gartenmöbel herzustellen. Die Haltbarkeit und Anpassungsfähigkeit der verwendeten Kunststoffe machen sie ideal für den täglichen Gebrauch.

Jeder dieser Sektoren nutzt den Spritzguss aufgrund seiner Fähigkeit, hochwertige, langlebige und präzise Komponenten zu produzieren, was ihn zu einem unverzichtbaren Prozess in der modernen Fertigung macht.

Beste Designpraktiken für Spritzguss

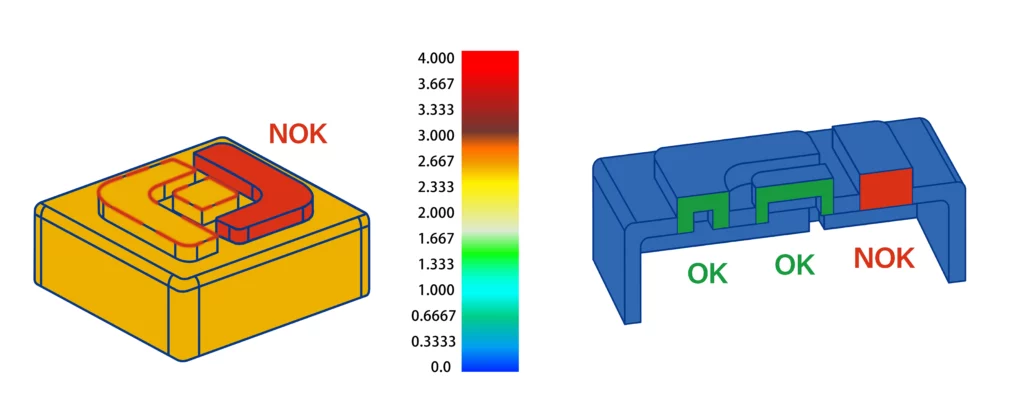

Kunststoffspritzguss ist eine fortschrittliche Technologie, die die Einhaltung spezifischer Richtlinien erfordert, um optimale Ergebnisse zu erzielen. In diesem Abschnitt bieten wir einen wesentlichen Leitfaden für die effektive Gestaltung von Kunststoffteilen, um den Erfolg in der Produktion zu gewährleisten.

1) Definieren Sie die sichtbaren Oberflächen

Wenn Sie mit Ihrem Projekt beginnen, ist es wichtig zu bestimmen, welche Oberflächen markenfrei bleiben müssen. Diese Oberflächen sollten auf der Hohlraumseite der Form positioniert werden, da sich die gegenüberliegende Seite, die Kernseite, dort befindet, wo sich der Auswerfmechanismus befindet und Auswerfermarken sichtbar sein können.

Darüber hinaus ist die Platzierung und Art des Angusses, der der Eintrittspunkt für das geschmolzene Material in die Form ist, ein entscheidender Aspekt. Es gibt verschiedene Angussoptionen, von denen jede zahlreiche Parameter aufweist, die die Qualität und das Aussehen des Endprodukts erheblich beeinflussen können. Angesichts der Komplexität reichen wenige Zeilen nicht aus, um dies zu erklären. Wir haben Experten, die während der Phase des Design for Manufacturability (DFM) detaillierte Beratung und Unterstützung zu diesen Themen bieten. Ihre Expertise wird sicherstellen, dass diese technischen Aspekte effektiv gehandhabt werden, um den Spritzgussprozess für Ihre spezifischen Produktanforderungen zu optimieren.

2) Denken Sie an die Teilungslinie

Spritzgussformen haben eine Teilungslinie, an der sich die Form öffnet und schließt. Diese Linie kann sichtbar sein, wenn sie durch die Mitte einer Oberfläche verläuft. Die Sichtbarkeit der Teilungslinie kann minimiert werden, wenn sie am Rand einer Fläche positioniert ist. Es ist wichtig zu beachten, dass die Teilungslinie als Ausgangspunkt für die Abwinklung dient, die wir unten näher erläutern werden. Zusätzlich erfordert die Position der Teilungslinie scharfe Kanten an der Innenseite des Teils.

3) Halten Sie eine gleichmäßige Wanddicke des Hauptkörpers – Aushöhlen

Es ist ein wichtiger Designaspekt, der die Festigkeit, die Kosten und die ästhetische Anziehungskraft des Teils beeinflusst. Es ist unsere erste Hauptüberlegung im Design, wenn wir eine DFM durchführen. Die Gewährleistung einer gleichmäßigen Dicke im gesamten Teil hilft, Sinkmarken, Verformungen und andere Defekte, die häufig mit Spritzguss verbunden sind, zu verhindern. Wir empfehlen eine Dicke von 2 bis 3 mm für den Hauptkörper Ihres Teils.

4) Wählen Sie eine glatte Übergangsform, wenn Sie eine Dickenvariation benötigen

Wenn Wanddickenreduzierungen erforderlich sind, verwenden Sie Fasen oder Radien, um einen glatten Übergang zwischen diesen Abschnitten zu gewährleisten. Wir empfehlen einen Radius, der das 3-fache der Wanddickenunterschiede beträgt.

Ebenso sollte die Basis vertikaler Elemente wie Rippen, Hülsen und Rastnasen immer einen Radius an der Basis für optimales Design und Funktionalität aufweisen.

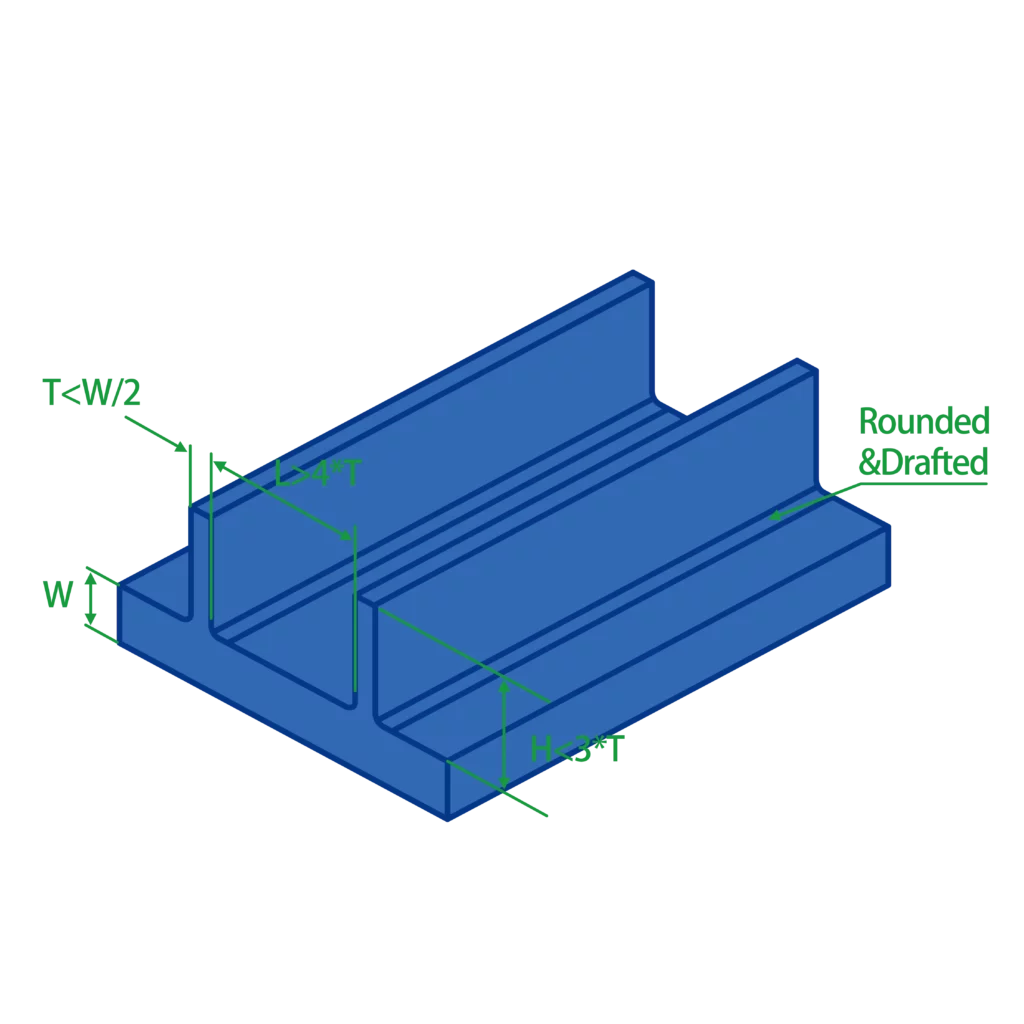

5) Fügen Sie Rippen sinnvoll hinzu, um Ihre Teile zu verstärken

Rippen sind vertikale Elemente, die die strukturelle Festigkeit erhöhen und die Tragfähigkeit eines Designs steigern. Hier sind unsere Empfehlungen für das effektive Design von Rippen:

- Dicke: Begrenzen Sie die Dicke der Rippenwand auf höchstens 50 bis 60% der Dicke des Hauptkörpers. Dies ist besonders wichtig, um Schrumpfmarken auf sichtbaren Oberflächen zu verhindern.

- Radien: Fügen Sie an der Basis jeder Rippe einen Radius ein. Zielen Sie auf einen Radius ab, der etwa 0,25 bis 0,5 mal die Dicke des Teils beträgt.

- Höhe: Halten Sie die Rippenhöhe so kurz wie möglich, idealerweise nicht mehr als 2,5-mal die Dicke der Rippe (2,5T). Wählen Sie mehrere kürzere Rippen anstelle einiger größerer.

- Abwinklung: Wenden Sie einen Abwinklungswinkel von 0,5° auf jeder Seite der Rippe an, um das Auswerfen aus der Form zu erleichtern und Spannungsbereiche zu verringern.

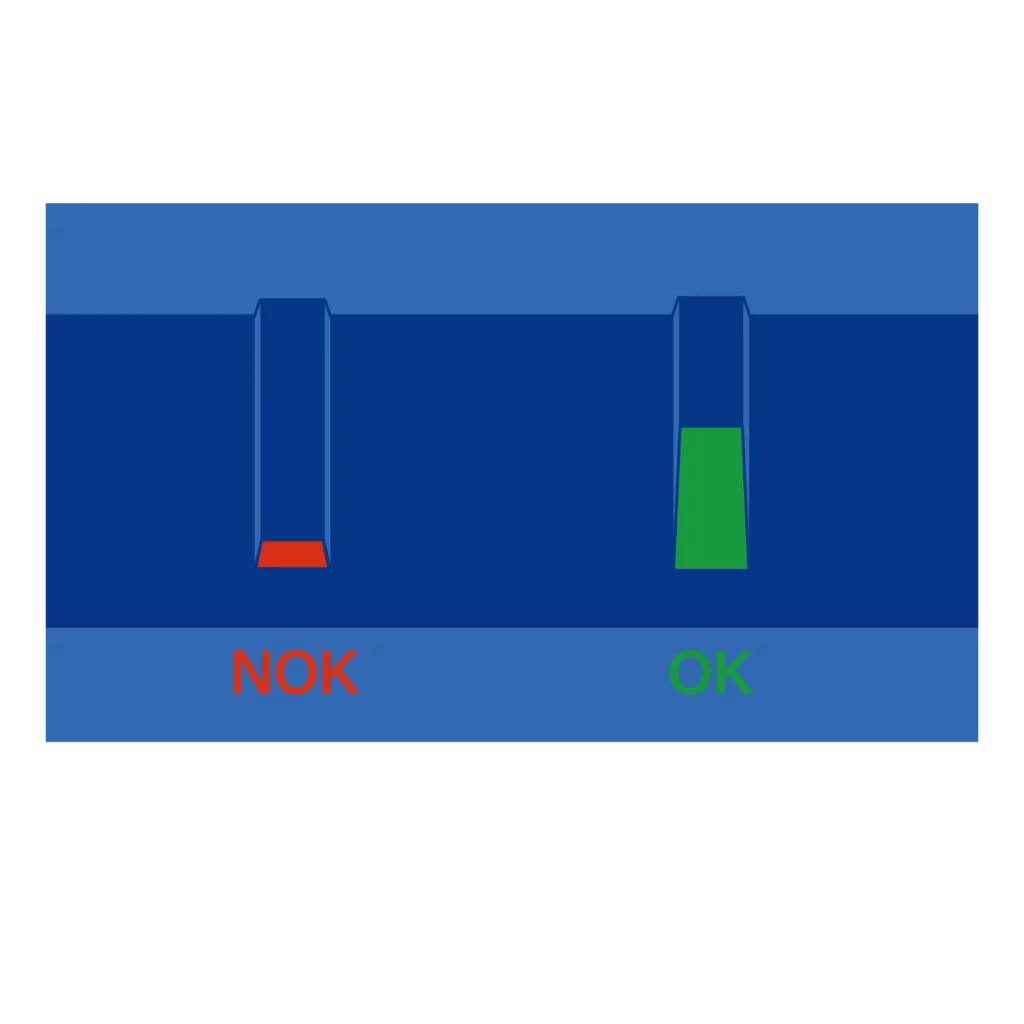

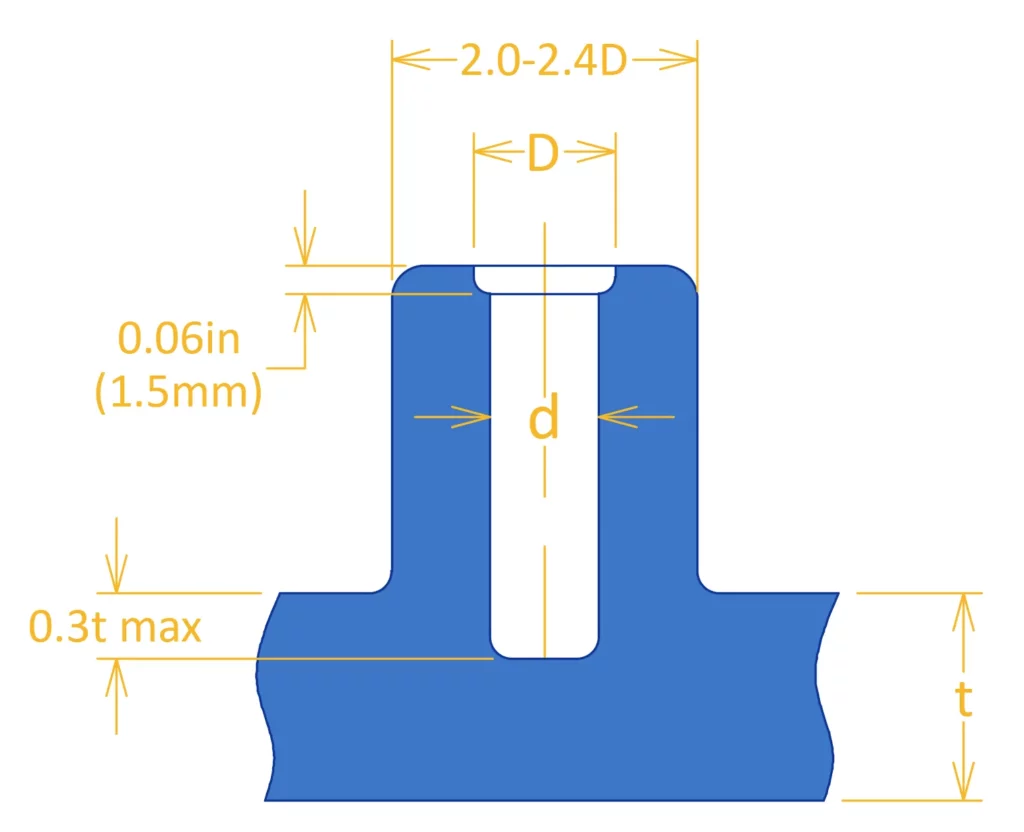

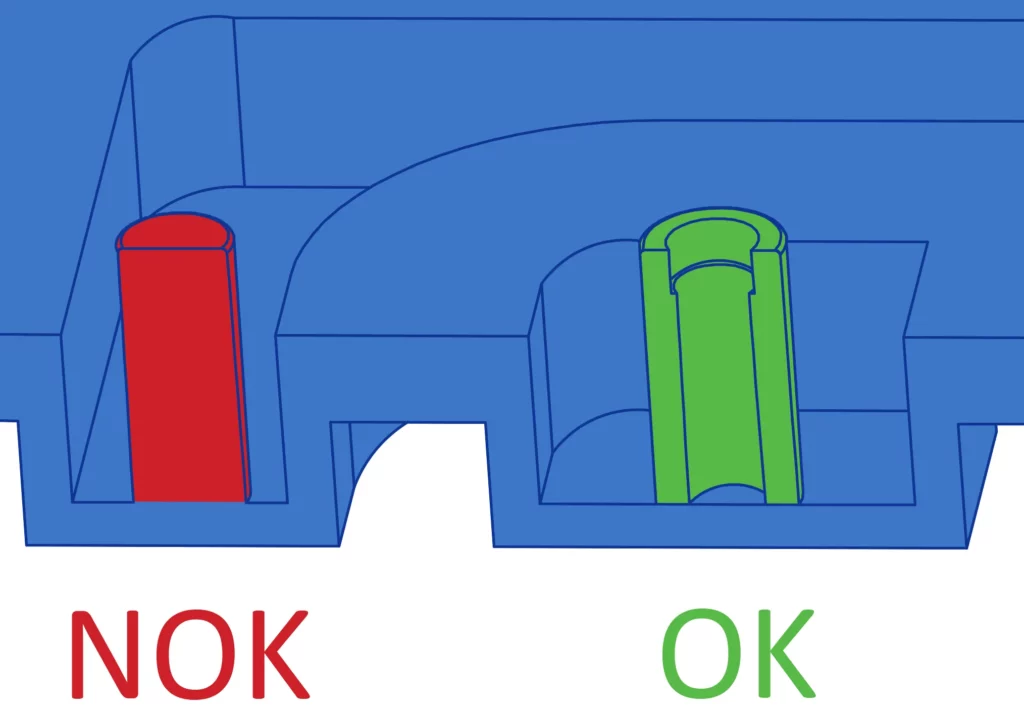

6) Montieren durch Verwendung von Hülsen

Hülsen sind vertikale Elemente, die als Montageschnittstellen dienen und die strukturelle Integrität eines Teils erhöhen. Sie werden oft für Befestigungen wie Schrauben verwendet. Hier sind unsere Empfehlungen für das Design von Hülsen:

- Innendurchmesser: Stellen Sie sicher, dass der Durchmesser für die beabsichtigte Funktion geeignet ist. Bei selbstschneidenden Schrauben orientieren Sie sich an den Empfehlungen des Herstellers.

- Dicke: Halten Sie die Dicke der Hülse bei weniger als 50-60% der Dicke des Hauptkörpers, um das Risiko von Schrumpfmarken zu verringern.

- Abwinklung: Fügen Sie einen Abwinklungswinkel in das Design der Hülse ein. In einigen Fällen können Sie den Abwinklungswinkel auf 0,1-0,2 Grad reduzieren.

- Befestigung: Verstärken Sie die Hülsen, indem Sie zusätzliche Rippen entwerfen, die mit ihnen verbunden sind. Dieser Ansatz verstärkt die Hülsen und sorgt für zusätzliche Unterstützung und Stabilität.

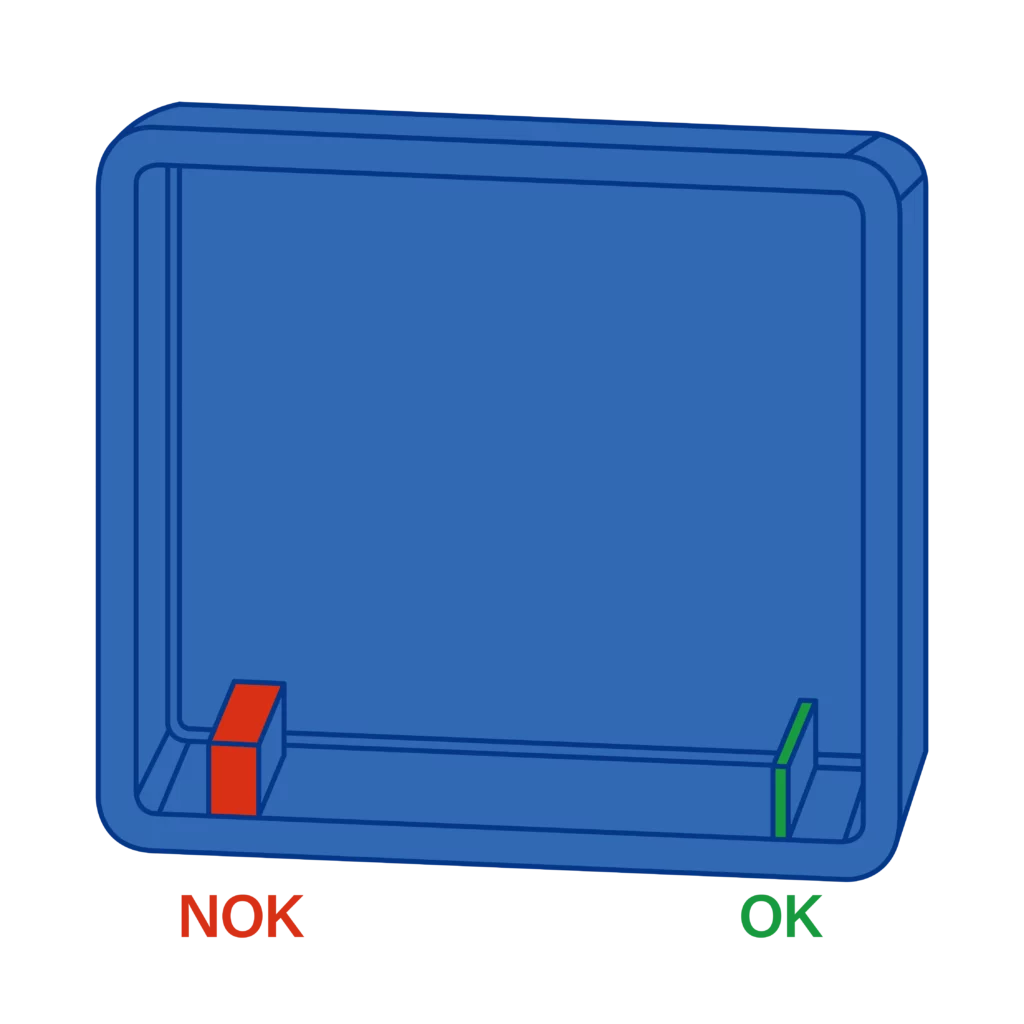

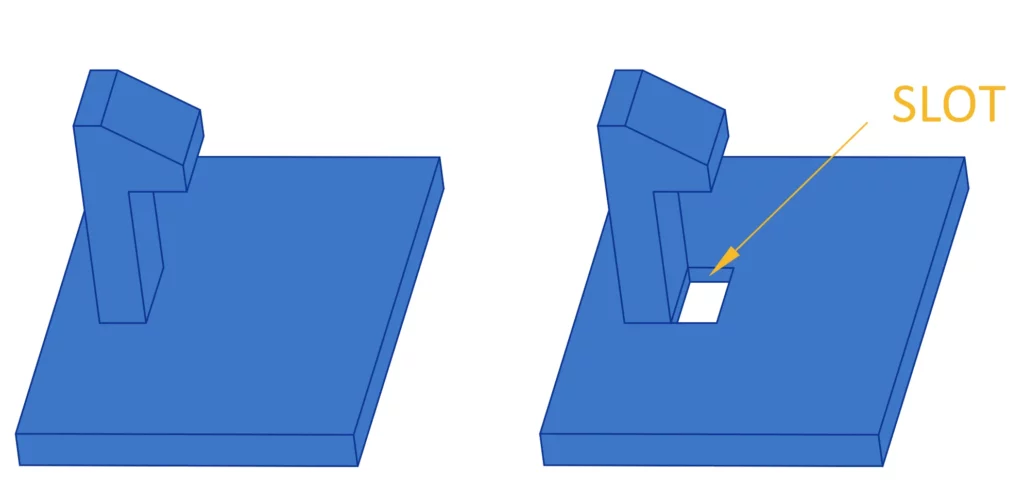

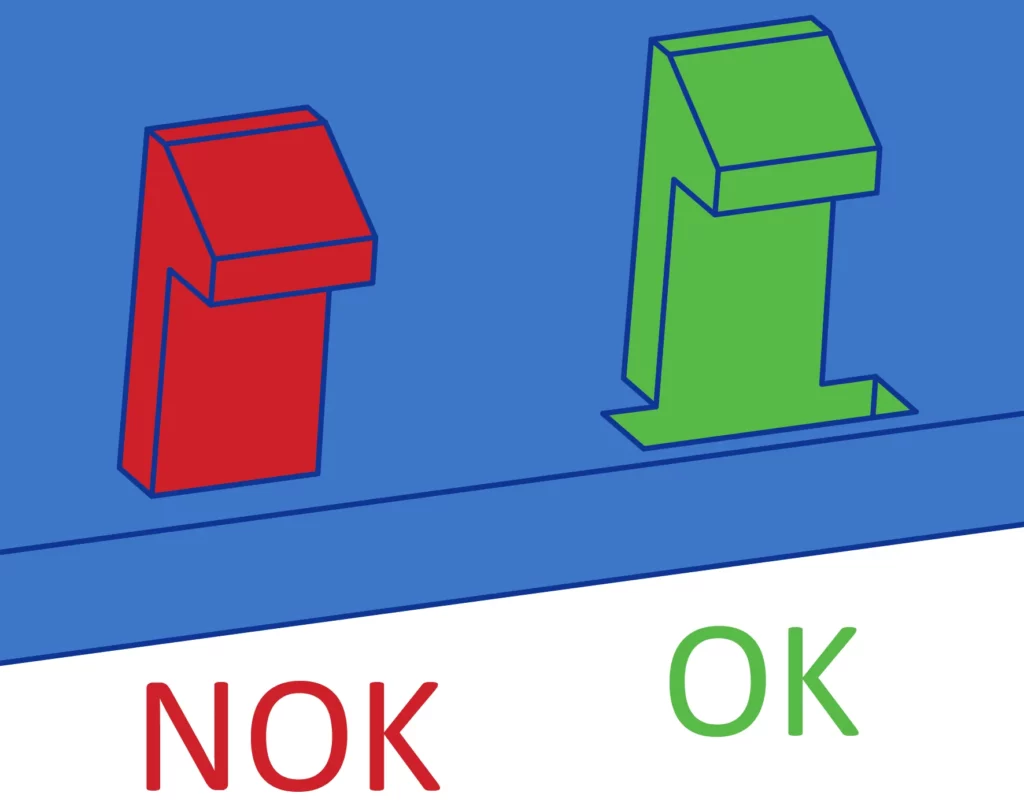

7) Montieren durch Verwendung von Rastnasen

Rastnasen sind eine wirtschaftliche und schnelle Möglichkeit, zwei Teile ohne Befestigungen oder Werkzeuge zu verbinden. Um überschüssige Bewegung in der Form zu eliminieren, platzieren Sie eine kleine Öffnung an der Basis der Rastnase. Dies wird als Durchgangskern bezeichnet. Hier sind unsere Empfehlungen:

- Abwinklung: Fügen Sie den Seitenwänden der Rastnase einen Abwinklungswinkel von 3 Grad hinzu.

- Dicke: Verwenden Sie eine Dicke von 0,5% der Hauptwanddicke.

- Breite und Länge: Passen Sie die Form an, um die Biegung und Kraft zu steuern.

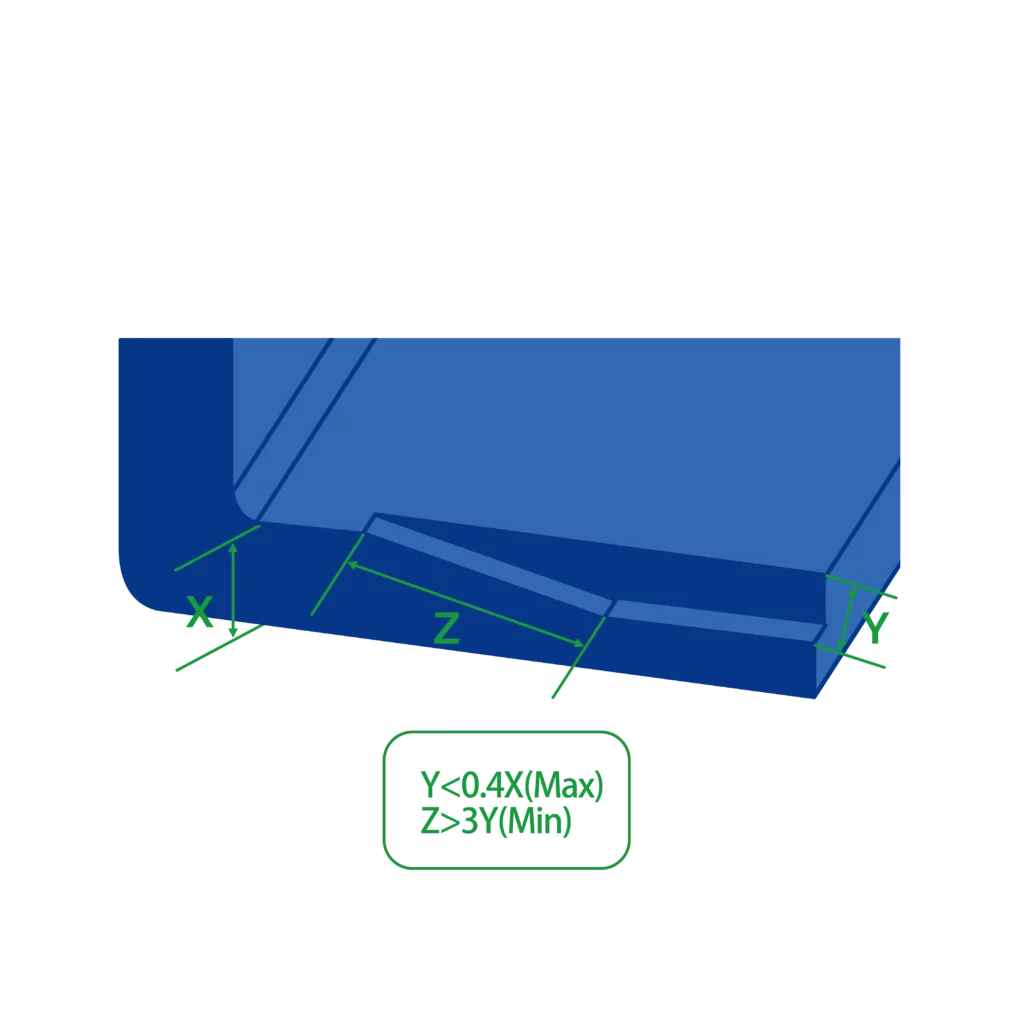

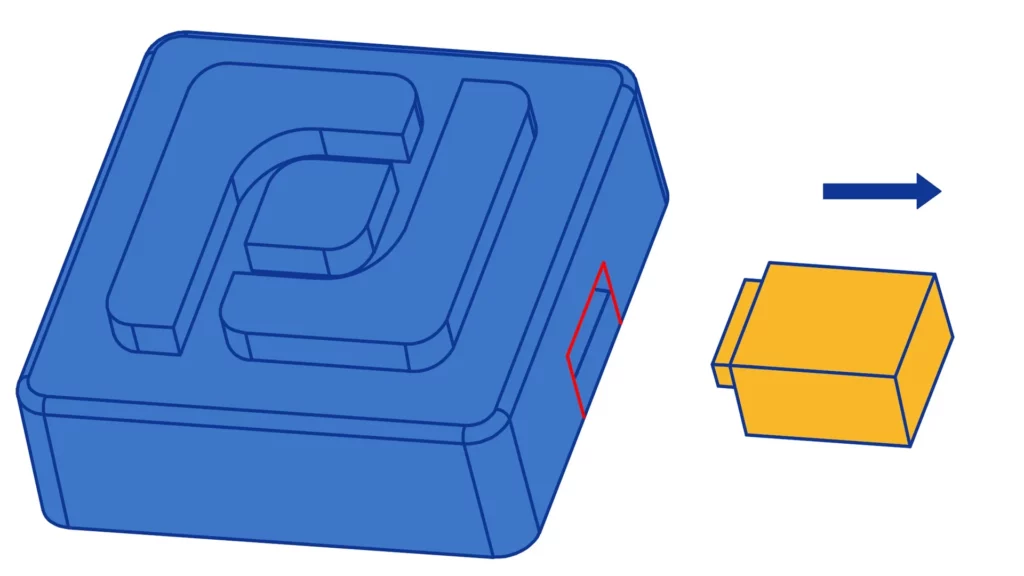

8) Unterkanten auf der Außenseite

Unterkanten in einem Spritzgussteil sind Merkmale, die das Auswerfen aus der Form behindern können. Um eine glatte Freigabe zu ermöglichen, werden seitliche Bewegungen integriert, wenn sich die Form öffnet. Unsere Empfehlungen sind wie folgt:

- Richten Sie die Unterkantenflächen parallel zur Teilungslinie aus.

- Fügen Sie einen Mindestabwinklungswinkel von 0,5° in Bewegungsrichtung ein.

- Diese seitliche Bewegung kann eine sichtbare Linie auf der Außenseite hinterlassen (dargestellt durch die rote Linie in unserem Bild). Unser Team wird diese Linien während der Design for Manufacturing (DFM)-Überprüfung identifizieren. In einigen Fällen können diese Linien durch fortschrittliche Formbewegungen reduziert oder entfernt werden, jedoch können zusätzliche Kosten anfallen.

9) Finden Sie die Störungen und halten Sie die richtigen Abstände

Dies mag einfach erscheinen, aber das erste, was in einer Montage überprüft werden muss, ist die Interferenz zwischen den Teilen. Führen Sie eine gründliche Analyse durch; wir werden das Gleiche auf unserer Seite tun und finden oft Fehler, die hätten vermieden werden können.

Injektierte Teile haben im Allgemeinen größere Maßtoleranzen als solche, die z. B. durch CNC-Bearbeitung hergestellt werden. Daher ist es wichtig, die Montage des Kunststoffteils mit anderen Komponenten oder mit sich selbst zu berücksichtigen. Wir empfehlen, einen Montageabstand von 0,1–0,2 mm (0,004–0,008 Zoll) einzuplanen, um diese Variationen auszugleichen. Denken Sie daran, dass es viel einfacher ist, Kunststoff hinzuzufügen, als ihn zu entfernen, sobald die Form produziert wurde.

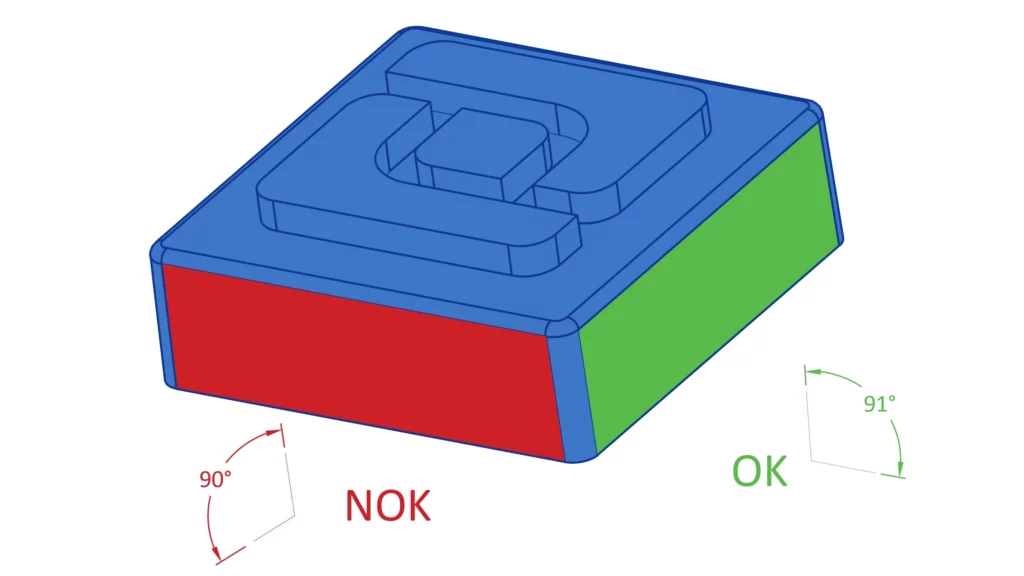

10) Fügen Sie Ihrem Teil einen Abwinklungswinkel hinzu

Abwinklungswinkel sind entscheidend für die Oberflächen eines Teils, um das glatte Auswerfen des Teils aus der Form zu gewährleisten. Die meisten CAD-Systeme vereinfachen das Hinzufügen von Abwinklungswinkeln, aber es ist am besten, sie in den letzten Phasen des Teiledesigns zu integrieren, um die Komplexität zu reduzieren. Beachten Sie, dass nicht alle Oberflächen den gleichen Grad an Abwinklung benötigen. Hier sind unsere Empfehlungen:

- Mini-Abwinklung ist 0,5°

- Häufigste Situationen 2°

- Alle Absperrflächen 3°

- Flächen mit Texturen 3° (Mehr Details im Abschnitt über den Abwinklungswinkel oben)

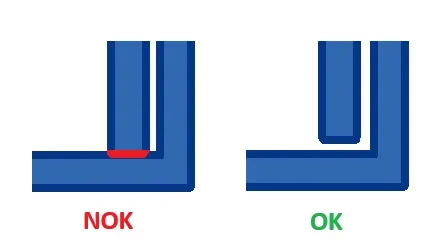

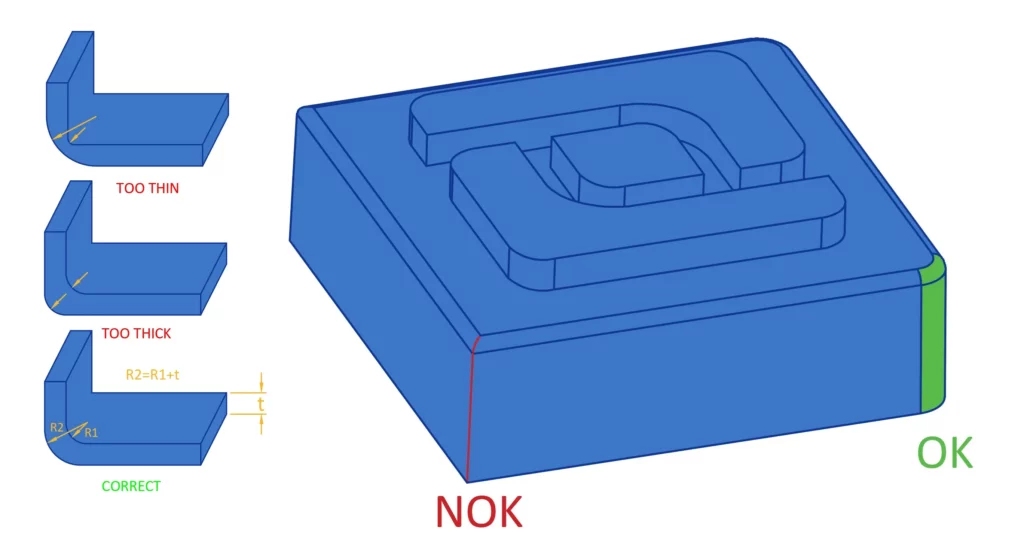

11) Fügen Sie an Ecken einen Radius hinzu

Scharfe Kanten können zu Spannungen im Fluss von Rohmaterialien führen und Schrumpfmarken verursachen. Darüber hinaus können sie die Produktionskosten erhöhen, da ihre Fertigung häufig den Einsatz von Funkenerosion (EDM) erfordert. Wir empfehlen, stattdessen abgerundete Ecken zu entwerfen. Wir empfehlen, dass der Innenradius mindestens die Hälfte der Wandstärke beträgt und der Außenradius die Summe aus Innenradius und Wandstärke entspricht. Es ist wichtig sicherzustellen, dass beide Radien ihren Ursprung am selben Punkt haben.

12) Letzter Schritt: Bestimmen Sie Ihre Toleranzen

Stellen Sie die korrekte Montage Ihrer Teile mit ihrer Umgebung sicher und definieren Sie einen dimensionalen Kontrollplan für den Hersteller unter Verwendung der geeigneten Toleranzen. Wir empfehlen, der normalen Klasse des NFT58000-Standards zu folgen. Engere Toleranzen sind unter bestimmten Umständen möglich, erhöhen jedoch erheblich die Kosten.

Kostenoptimierungen für Spritzguss?

Wenn Sie die mit dem Spritzguss verbundenen Kosten beherrschen wollen, müssen Sie zuerst die Faktoren verstehen, die diesen Prozess beeinflussen. Dieser Abschnitt untersucht diese Faktoren und beschreibt praktische Möglichkeiten, die Gesamtkosten für Spritzgussteile zu senken.

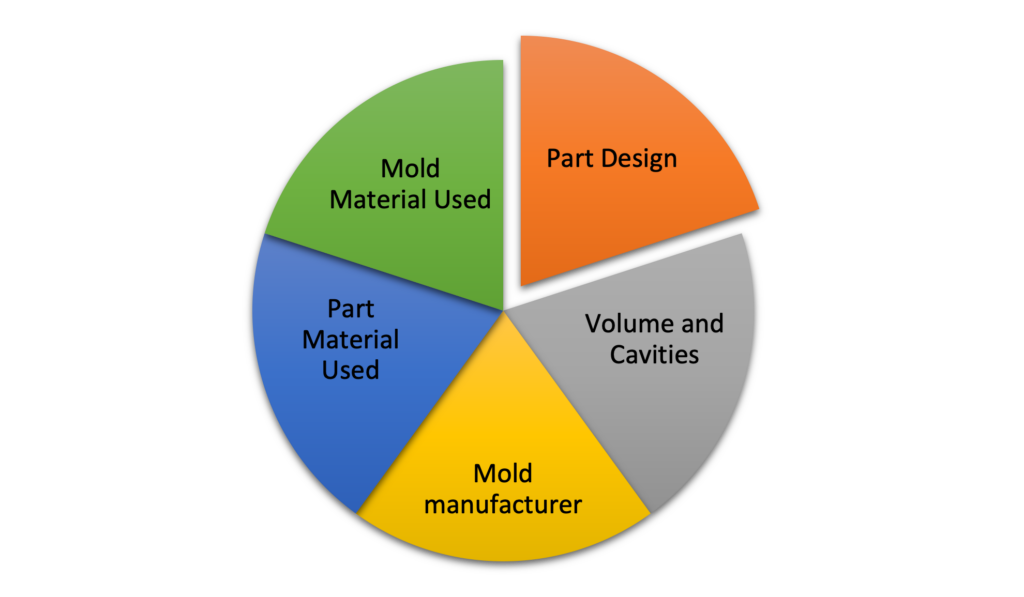

Was beeinflusst die Kosten des Spritzgusses?

Mehrere Schlüsselfaktoren beeinflussen die Kosten des Kunststoffspritzgusses:

- Teiledesign

Komplexe Designs erfordern aufwendige Formen, was die Kosten erhöht. Komplexe Teile benötigen möglicherweise zusätzliche Bearbeitung wie 5-Achsen-CNC für Unterkanten, was zu längeren Produktionszeiten führt.

- Verwendetes Material für das Teil

Die Wahl des Harzes hat einen erheblichen Einfluss auf die Kosten. Faktoren wie Additive, Formtemperaturen, Verfügbarkeit des Harzes und Qualität spielen eine Rolle. Einige Harze, wie Polypropylen und Polyethylen, sind kostengünstiger, während andere, wie PA12 und PEAK, aufgrund ihrer höheren Eigenschaften teurer sind.

- Verwendetes Formmaterial

Für die Herstellung von Formen werden verschiedene Stahlhärten verwendet. Die Wahl des Stahls hängt vom hergestellten Thermoplast, der erwarteten Anzahl der Schüsse und der Oberflächenveredelung des Teils ab. Die Wahl des Formmaterials beeinflusst auch den Wartungsbedarf und die Erneuerungshäufigkeit.

- Volumen und Kavitäten

Ein entscheidender Faktor zur Senkung der Produktionskosten ist die Erhöhung der Anzahl der Kavitäten in der Form. Eine „Mehrkavitätenform“ ermöglicht es, mehrere Teile in jedem Spritzgusszyklus zu produzieren, was den Durchsatz erheblich erhöht und die Kosten pro Einheit senkt. Je mehr Teile in jedem Zyklus produziert werden, desto niedriger sind die Stückkosten.

Es ist jedoch wichtig, diesen Kostenvorteil mit der anfänglichen Investition in die Form in Einklang zu bringen. Eine Form mit mehr Kavitäten ist in der Regel komplexer und teurer in der Herstellung, oft mit höherer Präzision und zusätzlicher Ingenieurzeit. Während die Massenproduktion die höheren Formkosten rechtfertigen kann, ist dieses Gleichgewicht entscheidend: Bei niedrigen Produktionsvolumen können die Formkosten die Einsparungen bei den Stückpreisen übersteigen.

- Standort des Formherstellers

Formen, die komplexe Werkzeuge sind, erfordern erhebliche Zeit und Arbeitsaufwand für die Herstellung, was den Standort des Formherstellers zu einem wichtigen Kriterium macht. Die sogenannten „Low-Cost“-Länder für Spritzgusswerkzeuge sind Portugal und China.

Um die Kosten effektiv zu verwalten, ist es entscheidend, diese Faktoren in den Planungsphasen zu berücksichtigen.

Wie man den Preis von Spritzgussteilen reduziert

Die Senkung der Kosten für Spritzgussteile erfordert mehrere strategische Design- und Fertigungsüberlegungen:

Durch die Vereinfachung des Teiledesigns und das Entfernen von Unterkanten kann die Komplexität der Form und die damit verbundenen Kosten reduziert werden. Alternativen wie Schiebeschieber, Durchgangskerne oder die Anpassung von Teilungslinien und Abwinklungswinkeln können kostengünstiger sein.

Das Vermeiden von nicht-kritischen Merkmalen wie strukturierten Oberflächen oder geformten Logos kann die Kosten senken. Wesentliche Kennzeichnungen wie Teilenummern sollten jedoch unter Verwendung kostengünstiger Schriftarten und Tiefen aufgenommen werden.

Hochwertige kosmetische Oberflächenbehandlungen erhöhen oft die Werkzeugkosten. Wählen Sie einfachere Oberflächenbehandlungen, es sei denn, sie sind für die Funktion oder Ästhetik des Produkts notwendig.

Die Nutzung der Design-for-Manufacturability-Analyse kann potenzielle Probleme oder Verbesserungsmöglichkeiten identifizieren, die zu kostengünstigeren Designs und Prozessen führen. Wir haben umfangreiche Expertise in der Kunststoffverarbeitung und unterstützen Sie in dieser Phase.

Für hohe Volumina können Mehrkavitätenformen den Stückpreis bei höherer Produktionsmenge senken, obwohl sie die Werkzeugkosten erhöhen könnten. Für niedrige Volumina sind Familienformen effektiv, um gleichzeitig ein Set von Teilen zu produzieren, vorausgesetzt, sie bestehen aus dem gleichen Material und sind in der Größe ähnlich.

Die Größe des Teils beeinflusst die Formgröße und -komplexität. Das Behalten der Teile innerhalb optimaler Größenbereiche stellt sicher, dass sie bequem in die Form passen, ohne übermäßige Materialien oder größere Formen zu erfordern.

Die Kostensenkung im Spritzguss kann durch durchdachte Designoptimierung, strategische Material- und Formwahl sowie effiziente Produktionsplanung erreicht werden. Jede Entscheidung, vom Teiledesign bis zur Formkonfiguration, spielt eine entscheidende Rolle bei der Balance zwischen Kosteneffizienz und der Qualität sowie Funktionalität des Endprodukts. Bei Protolis haben wir umfassende Expertise im Kunststoffspritzguss für Kleinserienteile erworben. Geben Sie uns Ihre Spezifikationen, und wir können Sie effektiv beraten.

Fazit

Dieser umfassende Leitfaden zum Spritzguss geht auf die Grundlagen dieses wichtigen Fertigungsprozesses ein, untersucht seine Geschichte, seine Betriebsmechanik und seine verschiedenen Anwendungen. Wichtige Aspekte wie die Spritzeinheit, die Klemmeinheit und das Formdesign sind entscheidend für die Effizienz und Qualität der Produktion. Der Leitfaden hebt die Bedeutung der Materialwahl, des Designs und der Prozessoptimierung für kosteneffiziente und qualitativ hochwertige Ergebnisse hervor. Strategische Ansätze wie das Beseitigen von Unterkanten, die Anwendung des Kernkavitätenansatzes und die Nutzung von Design for Manufacturability werden diskutiert, mit dem Fokus auf die Senkung der Produktionskosten und Maximierung der Effizienz.

Protolis bietet mit unserer Expertise im Spritzguss herausragende Dienstleistungen in diesem Bereich an. Unser Team bietet umfassende Unterstützung, von der Konstruktion bis zur Produktion, und gewährleistet qualitativ hochwertige und kosteneffiziente Lösungen für verschiedene Projektbedürfnisse. Kontaktieren Sie uns für fachkundige Beratung und effiziente Spritzgussdienstleistungen. Unsere Experten werden sich innerhalb von 24 Stunden bei Ihnen melden.