Der Protolis-Leitfaden zur Extrusion

Extrusion ist in der Fertigungsindustrie von entscheidender Bedeutung, da sie die Erstellung komplexer Formen unter Verwendung von Druckkraft ermöglicht.

Method Type

Jump to page content

Page Content

- Die Grundlagen

- Was ist Extrusion?

- Wie funktioniert der Extrusionsprozess?

- Welche verschiedenen Arten der Extrusion gibt es?

- Die Ursprünge der Extrusion

- Was sind die Vorteile der Extrusion?

- Was sind die Einschränkungen des Extrusionsverfahrens?

- Materialien für die Extrusion?

- Wie wählt man das richtige Material für die Extrusion aus?

- Welche möglichen Oberflächenbehandlungen gibt es für extrudierte Teile?

- Die Hauptanwendungen der Extrusion?

- Beste Designpraktiken für Extrusion

- Fazit

Die Grundlagen

Extrusion ist in der Fertigungsindustrie von entscheidender Bedeutung, da sie die Erstellung komplexer Formen unter Verwendung von Druckkraft ermöglicht. Das Verständnis der Extrusion ist entscheidend für die Optimierung von Produktionsprozessen, die Reduzierung von Kosten und die Verbesserung der Produktqualität. Dieser Leitfaden behandelt wesentliche Aspekte der Extrusion, einschließlich ihrer Arten, historischen Entwicklung, Vorteile, Einschränkungen, Materialwahl, Oberflächenbehandlungsmöglichkeiten und Anwendungen. Er wird ein umfassendes Verständnis bieten, um Herstellern zu helfen, diese vielseitige Technik effektiv zu nutzen.

Was ist Extrusion?

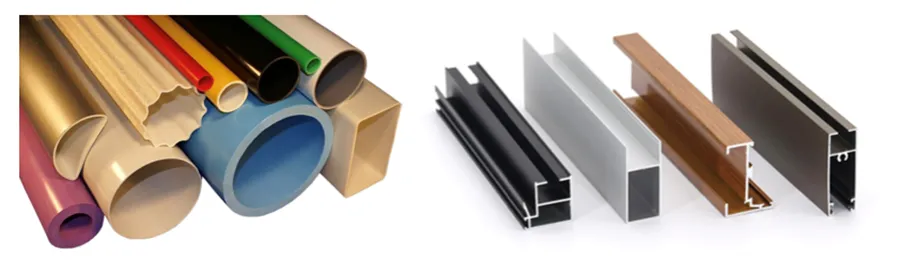

Abbildung 1: Kunststoffextrusion in der Industrie

Extrusion ist ein Fertigungsprozess unter Druck, der Materialien formt, indem sie durch eine Düse gepresst werden. Dieser Prozess wird in der Industrie weit verbreitet genutzt, um Teile mit festen Querschnittsprofilen zu erzeugen. Zu den gängigen Materialien gehören Metalle, Polymere und Keramiken. Hersteller verwenden Extrusion, um Rohre, Schläuche, Bleche und komplexe Profile zu produzieren. Diese Methode ist besonders effizient, um lange Längen mit einem konstanten Querschnitt zu produzieren. Das Produkt kann dann durch mehrere Düsen geführt werden, um die gewünschten Formen zu erreichen. Diese Technik gewährleistet präzise Abmessungen und gleichbleibende Qualität.

Wie funktioniert der Extrusionsprozess?

Die Extrusion kann mit verschiedenen Methoden durchgeführt werden, aber der grundlegende Arbeitsprozess bleibt bei allen Typen gleich. Hier ist eine schrittweise Übersicht des grundlegenden Extrusionsprozesses:

Der Prozess beginnt mit der Vorbereitung des Rohmaterials, wie Kunststoffpellets oder Metall in Form von Barren.

Bei der Warmextrusion wird der Block auf die erforderliche Temperatur erhitzt. Bei der Kaltextrusion bleibt er bei Raumtemperatur.

Das erhitzte Material wird dann mit einer Extrusionsschraube oder einem Kolben durch eine Düse mit spezifischer Form gepresst. Die Form der Düse bestimmt das endgültige Profil der Extrusion, das ein einfaches Stück (wie ein Rohr oder ein Profil) oder ein komplexes sein kann.

Das Verständnis dieser Schritte vermittelt Einblicke, wie Extrusion Materialien präzise und gleichmäßig formt. Dieser Prozess ist integraler Bestandteil der Fertigung und gewährleistet eine zuverlässige und effiziente Produktion in verschiedenen Anwendungen.

Welche verschiedenen Arten der Extrusion gibt es?

Extrusion wird hauptsächlich in zwei Hauptarten unterteilt, die auf der Richtung des Materialflusses und der Arbeitstemperatur basieren.

Typ- 1: Klassifikation basierend auf der Richtung des Materialflusses:

Diese Klassifikation hängt davon ab, wie sich das Material durch die Extrusionspresse bewegt. Jede Methode hat ihre eigenen Merkmale und Anwendungen:

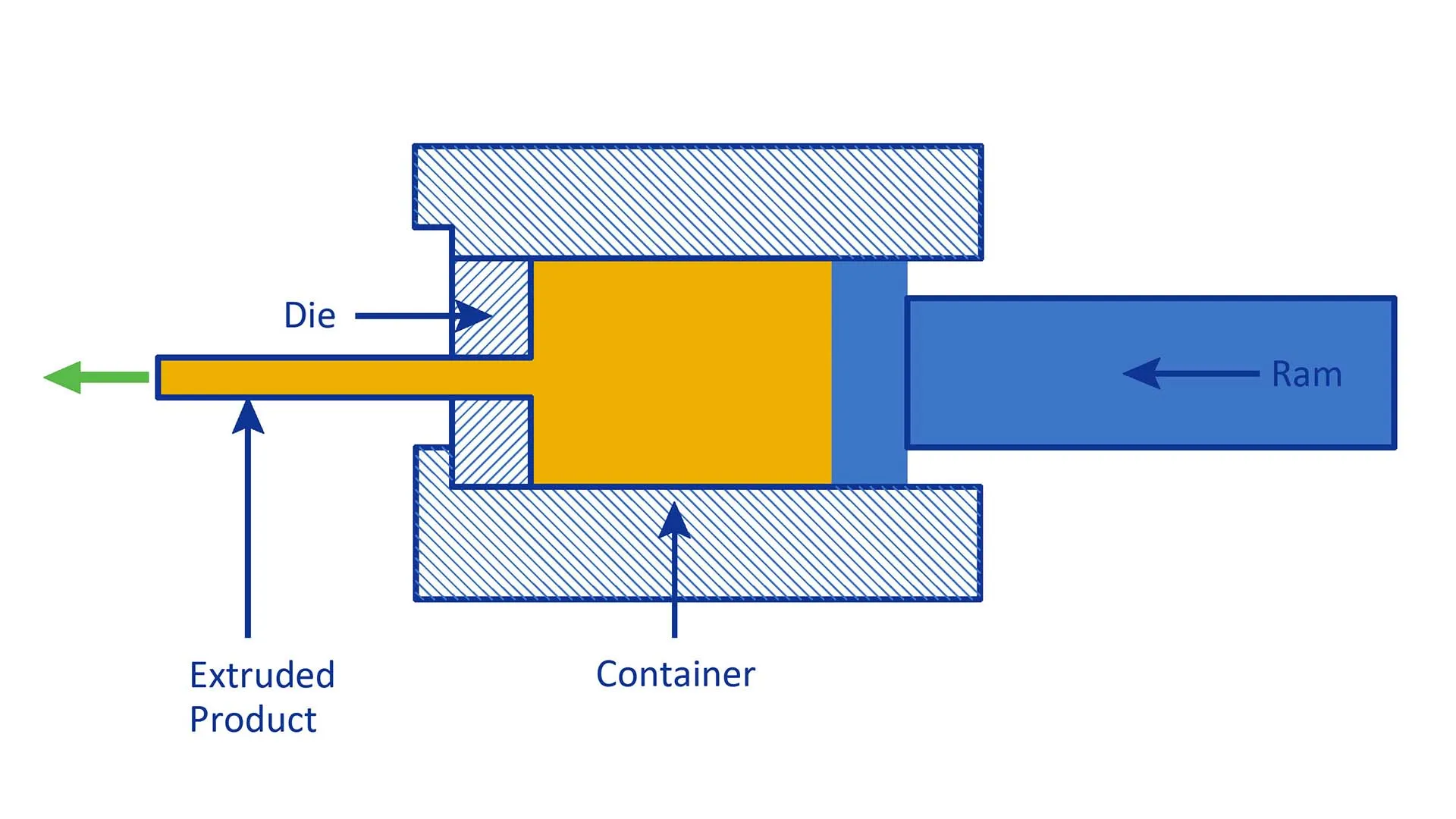

Abbildung 2: Direktes Extrusionsverfahren

Bei der Direktextrusion, auch als Vorwärts-Extrusion bekannt, wird das Material in die gleiche Richtung wie die Bewegung der Schraube oder des Kolbens gedrückt.

Diese Methode ist einfach und am weitesten verbreitet aufgrund ihrer Einfachheit und Effektivität. Direktextrusion ist ideal für die Herstellung von langen, kontinuierlichen Produkten mit gleichmäßigen Querschnitten, wie Stäben, Rohren und strukturellen Formen.

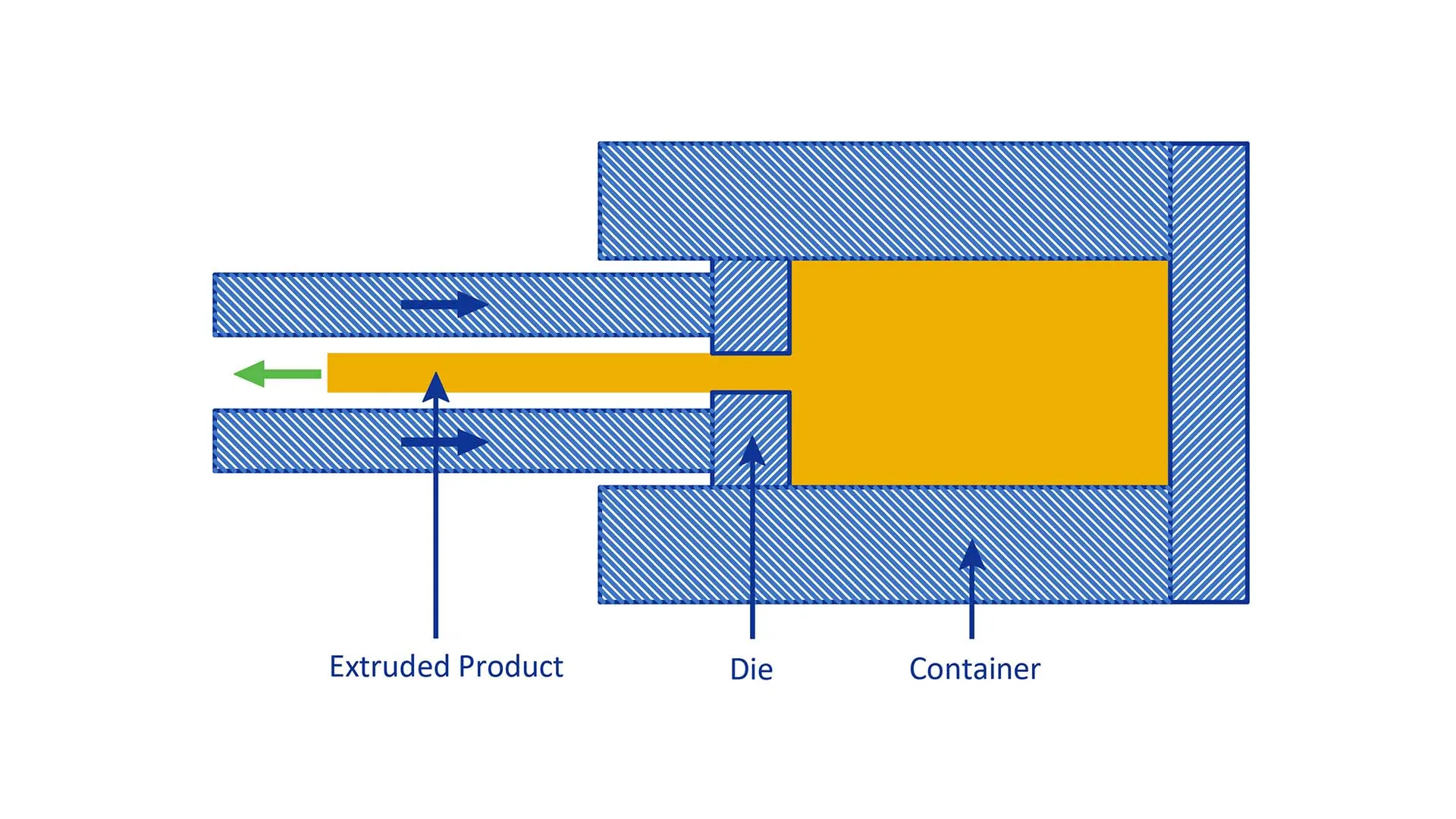

Abbildung 3: Indirektes Extrusionsverfahren

Bei der Indirektextrusion, auch als Rückwärts-Extrusion bekannt, wird der Block und der Behälter bewegt, während die Düse stationär bleibt. Ein langer Stab, der länger als der Behälter sein muss, hält die Position der Düse. Das Material wird in die entgegengesetzte Richtung der Bewegung der Schraube oder des Kolbens gepresst. Diese Methode reduziert die Reibungskräfte um 25 bis 30% und ermöglicht die Extrusion größerer Blöcke mit höheren Geschwindigkeiten. Indirektextrusion erleichtert auch die Produktion dünnerer Abschnitte. Dieser Prozess erzeugt weniger Reibungswärme, reduziert das Risiko von Extrusionsrissen und verlängert die Lebensdauer der Behälterbeschichtungen.

- Hydrostatische Extrusion:

Abbildung 4: Hydrostatisches Extrusionsverfahren

Dieses Verfahren verwendet eine unter Druck stehende Flüssigkeit, um das Material zu umgeben, mit Ausnahme der Bereiche, in denen es mit dem Werkzeug in Kontakt kommt. Dieses Verfahren kann unter warmen, kalten oder heißen Bedingungen durchgeführt werden, wobei jedoch die Stabilität der Flüssigkeit die Temperaturgrenzen einschränkt. Während des Prozesses muss das hydrostatische Medium in einem vollständig versiegelten Zylinder eingeschlossen werden.

Die unter Druck stehende Flüssigkeit verringert die Reibung, was eine höhere Effizienz und die Fähigkeit zur Extrusion spröder Materialien ermöglicht. Das hydrostatische Extrusionsverfahren ist vorteilhaft für die Herstellung komplexer Formen und die Verbesserung der mechanischen Eigenschaften der extrudierten Produkte.

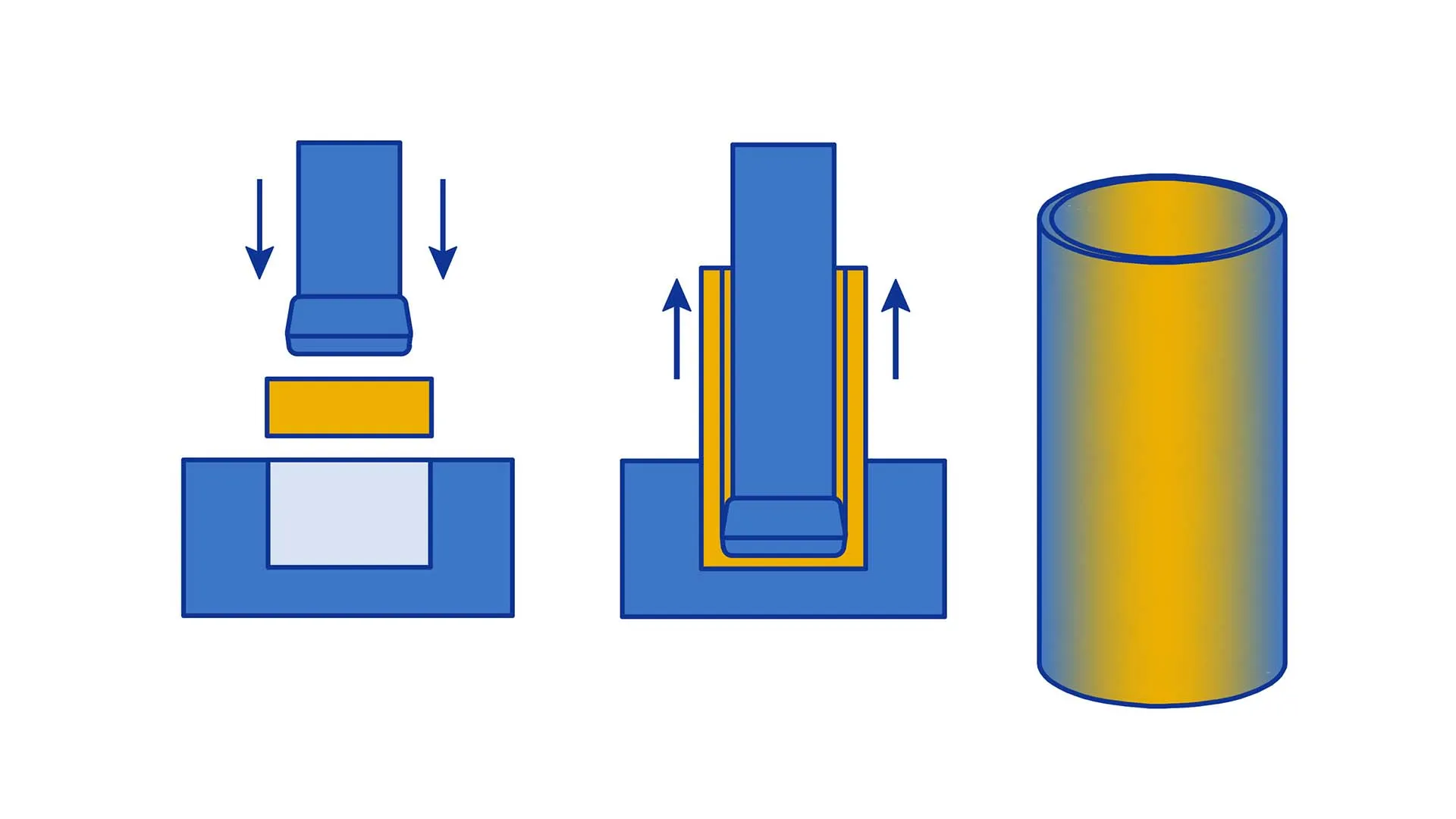

Abbildung 5: Impact-Extrusionsverfahren

Impact-Extrusion ist ein Fertigungsverfahren, das häufig verwendet wird, um duktiler Metalle wie Aluminium, Zinn, Blei oder Kupfer in hohle oder halbhohle Teile mit dünnen Wänden zu formen. Der Prozess umfasst das Einsetzen eines Metallbarrens (eines kleinen zylindrischen Metallstücks) in ein Werkzeug und das anschließende Schlagen mit einem Hochkraftstempel. Dieser plötzliche Aufprall bewirkt, dass das Metall fließt und die Form der Werkzeughohlung annimmt.

Dieses Verfahren ist hochgradig effizient zur Herstellung leichter und robuster Komponenten mit präzisen Abmessungen und wird häufig in der Herstellung von Getränkedosen, Aerosoldosen und Automobilteilen eingesetzt.

Jede Art der Extrusion, basierend auf der Richtung des Metallflusses, bietet einzigartige Vorteile und wird entsprechend den spezifischen Anforderungen des Fertigungsprozesses ausgewählt. Bei Protolis sind wir auf direkte Extrusion spezialisiert.

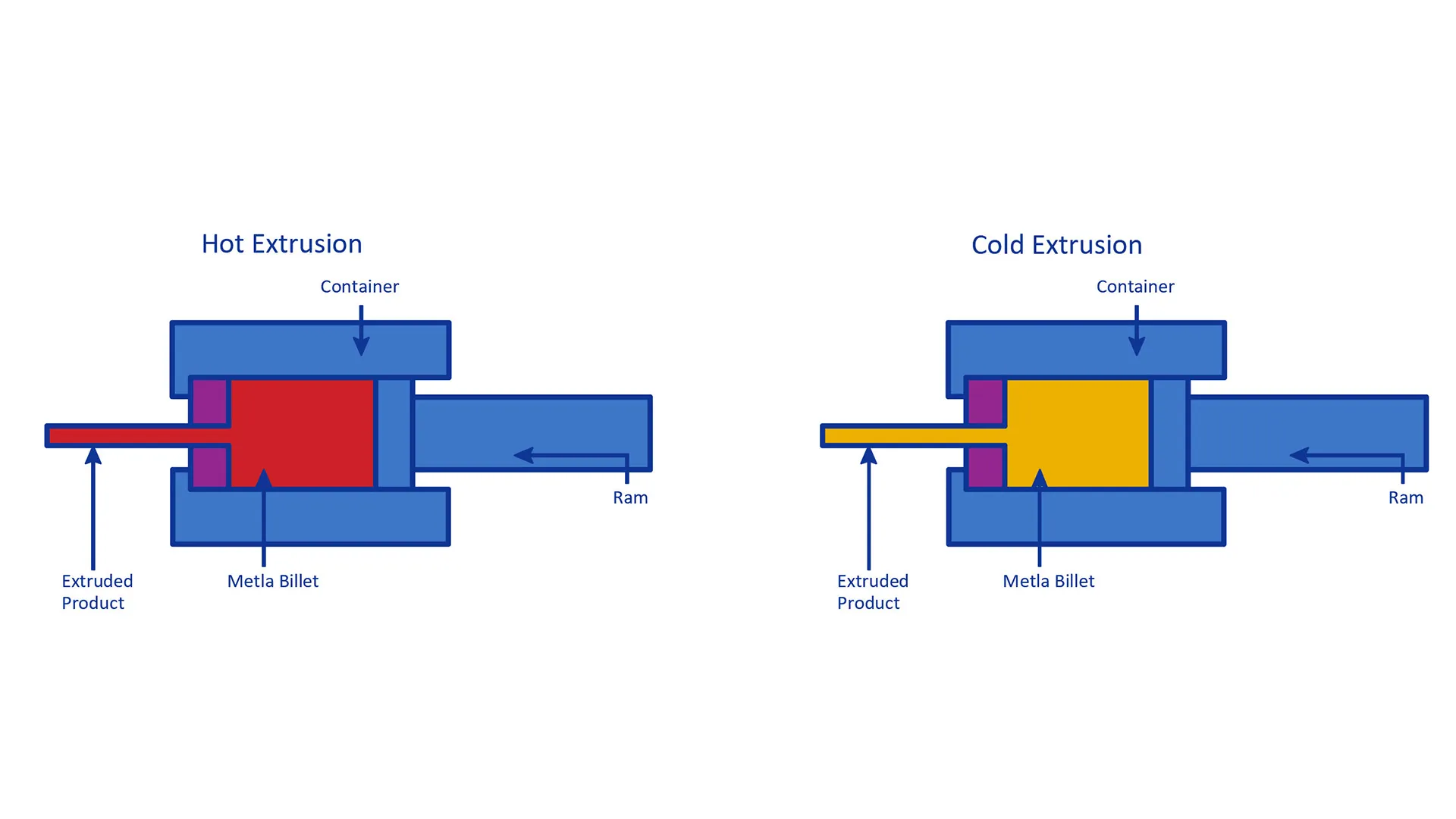

Typ-2: Klassifikation basierend auf Arbeitstemperatur

Diese Klassifikation basiert auf der Temperatur, bei der der Extrusionsprozess durchgeführt wird. Die Wahl zwischen heißer und kalter Extrusion beeinflusst die Eigenschaften des Materials und die Effizienz des Verfahrens.

Abbildung 7: Heißextrusion vs. Kaltextrusion

- Heißextrusion:

Die Heißextrusion erfolgt oberhalb der Rekristallisationstemperatur des Materials, etwa 50-60% seines Schmelzpunkts. Dieses Verfahren erfordert weniger Kraft als die Kaltbearbeitung, was es einfacher macht, Materialien in ihrer heißen Form zu formen.

Produkte der Heißextrusion sind frei von Spannungsrissverfestigung. Die Oberflächenqualität ist jedoch aufgrund der Bildung von Oxidschichten tendenziell schlecht, und der erhöhte Verschleiß der Werkzeuge führt zu höheren Wartungsanforderungen. Trotz dieser Nachteile ist die Heißextrusion ideal für die Herstellung großer, komplexer Formen, bei denen Duktilität und geringere Kraftanforderungen von Vorteil sind.

- Kaltextrusion:

Die Kaltextrusion erfolgt unterhalb der Rekristallisationstemperatur des Materials, oft bei Raumtemperatur. Dieser Prozess, auch bekannt als Impact-Extrusion, Kaltumformung, Kaltpressen und Kaltextrusionsschmieden, wird häufig zur Herstellung von Aluminiumdosen, Zylindern, zusammenklappbaren Rohren und bestimmten Kunststoffprodukten verwendet.

Dieses Verfahren produziert Produkte mit hohen mechanischen Eigenschaften und überlegener Oberflächenqualität, da keine Oxidation auf der Metalloberfläche auftritt. Es erfordert jedoch höhere Kräfte, und die Produkte unterliegen einer Spannungsrissverfestigung.

Die Ursprünge der Extrusion

Der Extrusionsprozess hat eine reiche Geschichte und hat sich im Laufe der Jahre erheblich weiterentwickelt.

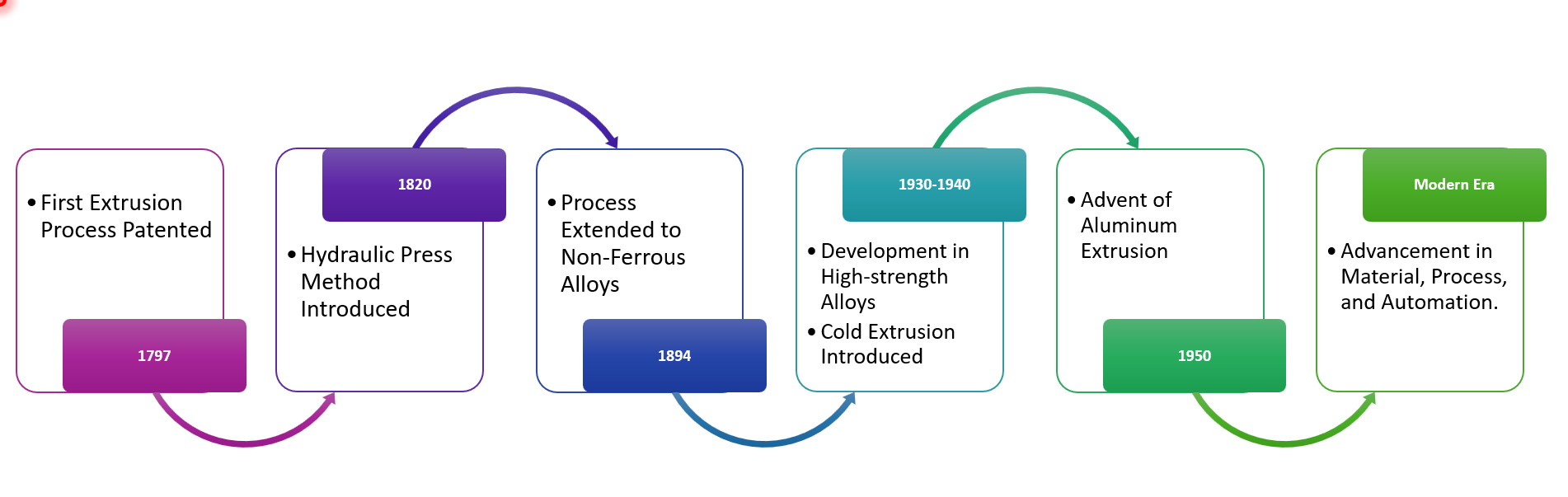

- 1797 : Der englische Erfinder Joseph Bramah patentierte den ersten Extrusionsprozess. Er verwendete ihn, um Bleirohre herzustellen, wobei er einen handbetriebenen Kolben einsetzte, um das Material durch ein Werkzeug zu pressen.

- 1820er Jahre: Thomas Burr verbesserte Bramahs Methode, indem er eine Hydraulikpresse einführte. Dieser Fortschritt ermöglichte eine größere Kraft und Effizienz und erweiterte die Palette der Materialien, die extrudiert werden konnten.

- 1894: Alexander Dick wandte das Verfahren auf Nichteisenlegierungen wie Kupfer und Messing an. Diese Innovation erweiterte die industriellen Anwendungen der Extrusion.

- 1930er-1940er Jahre: Der Extrusionsprozess erlebte in dieser Zeit bedeutende Fortschritte, insbesondere die Entwicklung hochfester Legierungen und die Einführung der Kaltextrusion.

- 1950er Jahre: Die Einführung der Aluminium-Extrusion revolutionierte die Fertigungsindustrie. Die Vielseitigkeit und die leichten Eigenschaften von Aluminium machten es ideal für verschiedene Anwendungen, einschließlich Bauwesen und Transport.

- Moderne Ära: Heute entwickelt sich die Extrusionstechnologie weiter mit Verbesserungen in den Bereichen Materialien, Maschinen und Automatisierung. Diese Innovationen verbessern die Präzision, Effizienz und die Palette extrudierbarer Materialien.

Das Verständnis der historischen Entwicklung der Extrusion hebt ihre Bedeutung und die kontinuierlichen Innovationen hervor, die ihre Anwendung in der modernen Fertigung vorantreiben.

Was sind die Vorteile der Extrusion?

Die Extrusion bietet mehrere wichtige Vorteile, die sie zu einem bevorzugten Fertigungsverfahren in vielen Branchen machen. Hier sind fünf Hauptvorteile:

Extrusion ist bekannt für die geringen Kosten pro Teil, insbesondere bei der Massenproduktion. Die Werkzeugkosten sind niedriger als bei der Spritzgussfertigung. Der kontinuierliche Betrieb des Extrusionsprozesses senkt die Arbeitskosten und den Materialabfall. Diese Effizienz führt zu erheblichen Kosteneinsparungen und macht die Extrusion zu einer wirtschaftlichen Wahl für die Großserienproduktion.

Die Extrusion ist an verschiedene Materialien wie Metalle, Kunststoffe und Keramiken anpassbar, was sie für eine Vielzahl von Anwendungen geeignet macht. Zudem minimiert sie den Materialabfall, indem sie formt statt zu schneiden oder Material zu entfernen.

Extrusion ist ideal für hohe Produktionsvolumen aufgrund ihres kontinuierlichen Betriebs. Je nach Material und eingesetzter Ausrüstung kann der Prozess Materialverarbeitungsraten von 100 bis +2.000 Pfund pro Stunde (45 bis +900 kg/h) bewältigen. Diese Fähigkeit gewährleistet eine gleichmäßige Produktion, die die Anforderungen der Massenproduktion effizient erfüllt. Die Fähigkeit des Prozesses, ununterbrochen zu laufen, steigert die Produktivität und minimiert Ausfallzeiten, was die Produktionsraten weiter erhöht.

Bei Metallen verbessert die Extrusion die Festigkeit und Härte des Materials durch die Werkhärtung während des Prozesses. Extrudierte Teile können auch bessere mechanische Eigenschaften in bestimmten Richtungen aufweisen.

Insgesamt bietet der Extrusionsprozess erhebliche Vorteile, von der Kosteneffizienz bis hin zur Designflexibilität. Er hat jedoch auch einige Nachteile. Lassen Sie uns diese besprechen.

Was sind die Einschränkungen des Extrusionsverfahrens?

Obwohl die Extrusion viele Vorteile bietet, gibt es auch mehrere Einschränkungen, die berücksichtigt werden müssen.

- Querschnittsbeschränkungen:

Die Extrusion ist auf die Herstellung von Formen mit konstantem Querschnitt beschränkt und daher für komplexe dreidimensionale Formen ungeeignet. Zusätzliche Formen können jedoch nachträglich mittels CNC-Bearbeitung oder EDM integriert werden.

- Dimensionale Präzision:

Obwohl mit der Extrusion angemessene Toleranzen erreicht werden können, entspricht sie nicht der Präzision von Bearbeitungs- oder anderen Fertigstellungsprozessen, insbesondere bei sehr feinen oder komplexen Details.

- Oberflächenqualität:

Die Oberflächenqualität von extrudierten Teilen kann eine Nachbearbeitung erfordern, um ästhetischen oder funktionalen Anforderungen zu genügen, insbesondere bei Materialien wie Metallen, bei denen eine glattere oder polierte Oberfläche gewünscht wird.

- Hohe Anfangskosten und Wartung:

Die Entwicklung von Extrusionswerkzeugen und die Einrichtung des Extrusionsprozesses sind mit erheblichen Kosten verbunden, was ihn für kleine Produktionsserien oder Prototypen weniger wirtschaftlich macht. Darüber hinaus nutzen sich Extrusionswerkzeuge ab, insbesondere bei der Verarbeitung harter Materialien oder bei Betrieb unter hohem Druck, was regelmäßige Wartung oder Ersatz erforderlich macht und potenzielle Ausfallzeiten verursacht.

Das Verständnis dieser Einschränkungen ist entscheidend für die effektive Steuerung des Extrusionsprozesses und die Sicherstellung, dass er die spezifischen Anforderungen eines Projekts erfüllt, während potenzielle Nachteile minimiert werden.

Materialien für die Extrusion?

Die Materialwahl bestimmt die Eigenschaften und die Eignung des Endprodukts. Verschiedene Materialien können extrudiert werden, darunter Metalle und Kunststoffe (einschließlich technischer Kunststoffe). Metalle wie Aluminium, Kupfer und Stahl werden häufig für die Herstellung robuster Komponenten verwendet. Kunststoffe wie PVC, Polyethylen und Polypropylen werden häufig für flexible und leichte Produkte verwendet. Technische Materialien, einschließlich Verbundstoffe und fortschrittlicher Polymere, bieten spezialisierte Eigenschaften für Hochleistungsanwendungen.

Die Wahl des richtigen Materials stellt sicher, dass es in das gewünschte Profil extrudiert werden kann und spezifische funktionale und strukturelle Anforderungen erfüllt.

Metalle für die Extrusion

Abbildung 10: extrudierte Metallprodukte

Die Extrusion von Metallen wird in vielen Branchen aufgrund der vielfältigen Eigenschaften und Anwendungen der verschiedenen Metalle häufig eingesetzt. Jedes Metall bietet einzigartige Vorteile, die es für bestimmte Anwendungen geeignet machen.

- Aluminium:

Aluminium ist bekannt für seine hervorragende Verformbarkeit, geringe Dichte (2,7 g/cm³ oder 0,097 lb/in³) und Korrosionsbeständigkeit. Je nach Legierung liegt die Zugfestigkeit bei etwa 70-700 MPa (10-100 ksi). Es schmilzt bei etwa 660°C (1.220°F).

Extrudierte Aluminiumprodukte werden häufig in Fensterrahmen, Autoteilen, Strukturkomponenten und Kühlkörpern eingesetzt. Die Leichtigkeit von Aluminium und seine Beständigkeit gegenüber Umwelteinflüssen machen es ideal für strukturelle und dekorative Anwendungen.

- Kupfer:

Kupfer zeichnet sich durch hervorragende elektrische und thermische Leitfähigkeit aus, mit einer Dichte von 8,96 g/cm³ (0,324 lb/in³). Seine Zugfestigkeit liegt bei 210-370 MPa (30-54 ksi), und sein Schmelzpunkt beträgt 1.085°C (1.985°F).

Extrudierte Kupferprodukte sind unverzichtbar für elektrische Leitungen, Rohrleitungen, Wärmetauscher und dekorative Artikel. Seine hervorragende Leitfähigkeit und Verformbarkeit gewährleisten eine zuverlässige Leistung in elektrischen und thermischen Anwendungen.

- Magnesium:

Magnesium wird für sein geringes Gewicht (1,74 g/cm³ oder 0,063 lb/in³) und sein gutes Festigkeits-Gewichts-Verhältnis geschätzt, mit einer Zugfestigkeit von 130-200 MPa (19-29 ksi). Es schmilzt bei etwa 650°C (1.202°F).

Magnesiumextrusionen werden häufig in Autoteilen, Luft- und Raumfahrtkomponenten und Elektronikgehäusen verwendet. Die Eigenschaften von Magnesium tragen dazu bei, das Gesamtgewicht zu reduzieren und gleichzeitig die strukturelle Integrität zu erhalten.

- Blei:

Blei ist sehr formbar und korrosionsbeständig, mit einer Dichte von 11,34 g/cm³ (0,410 lb/in³) und einem Schmelzpunkt von 327,5°C (621,5°F). Seine Zugfestigkeit ist relativ niedrig und liegt bei etwa 12-17 MPa (1,7-2,5 ksi).

Extrudierte Bleiprodukte eignen sich für Batteriegitter, Kabelabschirmungen und Strahlenschutz. Seine Fähigkeit, gegen Strahlung zu schützen und Korrosion zu widerstehen, ist in speziellen industriellen Anwendungen von entscheidender Bedeutung.

- Zinn:

Zinn ist weich und formbar, mit einer Dichte von 7,31 g/cm³ (0,264 lb/in³) und einem Schmelzpunkt von 231,9°C (449,4°F). Es hat eine Zugfestigkeit von etwa 14 MPa (2 ksi).

Zinnextrusionen werden häufig in Lebensmittelbehältern, Batterieteilen und Beschichtungen für andere Metalle verwendet. Ihre ungiftige Natur und einfache Formbarkeit machen sie ideal für lebensmittelgeeignete Anwendungen und Schutzbeschichtungen.

- Zink:

Zink ist bekannt für seine Korrosionsbeständigkeit und einen niedrigen Schmelzpunkt von 419,5°C (787,1°F), mit einer Dichte von 7,14 g/cm³ (0,258 lb/in³). Es hat eine Zugfestigkeit von etwa 200 MPa (29 ksi).

Extrudierte Zinkprodukte finden Anwendung in Autoteilen, Beschlägen und Schutzbeschichtungen (Verzinkung). Die Fähigkeit von Zink, eine langlebige Schutzschicht zu bilden, verlängert die Lebensdauer von Metallprodukten.

- Stahl:

Stahl ist stark und langlebig, mit verschiedenen Qualitäten für unterschiedliche Anwendungen. Seine Dichte liegt bei etwa 7,85 g/cm³ (0,284 lb/in³), und die Zugfestigkeit kann zwischen 400 und über 2.000 MPa (58-290 ksi) variieren. Der Schmelzpunkt von Stahl liegt bei etwa 1.370-1.540°C (2.498-2.804°F).

Extrudierte Stahlprodukte werden in Strukturkomponenten, Rohren, Schienen und Maschinenteilen verwendet. Die Vielseitigkeit und Stärke von Stahl machen ihn zu einem Eckpfeiler der industriellen Fertigung.

- Edelstahl:

Edelstahl bietet Korrosionsbeständigkeit und Stärke. Seine Dichte beträgt etwa 8 g/cm³ (0,289 lb/in³). Seine Zugfestigkeit liegt bei 485-620 MPa (70-90 ksi), und sein Schmelzpunkt liegt bei etwa 1.400-1.530°C (2.552-2.786°F).

Extrudierte Edelstahlprodukte eignen sich ideal für medizinische Geräte, Lebensmittelverarbeitungsanlagen und architektonische Komponenten. Seine hygienischen Eigenschaften und Haltbarkeit sind in der Gesundheits- und Lebensmittelindustrie unerlässlich.

- Titan:

Dieses Material ist stark, leicht (4,5 g/cm³ oder 0,163 lb/in³) und korrosionsbeständig. Seine Zugfestigkeit liegt bei 240-1.400 MPa (35-203 ksi), und es schmilzt bei etwa 1.668°C (3.034°F).

Titanextrusionen werden häufig in Luft- und Raumfahrtkomponenten, medizinischen Implantaten und Sportgeräten verwendet. Das hohe Festigkeits-Gewichts-Verhältnis und die Biokompatibilität von Titan sind entscheidend für Hochleistungs- und medizinische Anwendungen.

- Nickel und Legierungen:

Nickel und seine Legierungen bieten Hochtemperatur- und Korrosionsbeständigkeit. Sie haben eine Dichte von etwa 8,9 g/cm³ (0,322 lb/in³). Die Zugfestigkeit von Nickelllegierungen reicht von 400 bis 1.500 MPa (58-218 ksi), und ihr Schmelzpunkt liegt bei etwa 1.453°C (2.647°F).

Extrudierte Nickelprodukte eignen sich für Luft- und Raumfahrtkomponenten, chemische Verarbeitungsanlagen und Hochtemperaturanwendungen. Nickelllegierungen bewahren ihre Integrität unter extremen Bedingungen.

- Messing (Cu-Zn-Legierung):

Messing zeichnet sich durch gute Bearbeitbarkeit und Korrosionsbeständigkeit aus. Seine Dichte liegt bei etwa 8,4-8,7 g/cm³ (0,303-0,314 lb/in³). Seine Zugfestigkeit beträgt 200-550 MPa (29-80 ksi), und sein Schmelzpunkt liegt bei 900-940°C (1.652-1.724°F).

Zu den häufigsten Anwendungen von Messingextrusionen gehören Sanitärarmaturen, Musikinstrumente und dekorative Gegenstände. Seine ästhetische Anziehungskraft und Bearbeitbarkeit machen es in funktionalen und dekorativen Anwendungen beliebt.

- Bronze (Cu-Sn-Legierung):

Bronze ist langlebig, verschleißfest und korrosionsbeständig, mit einer Dichte von 8,8-8,9 g/cm³ (0,318-0,322 lb/in³). Es hat eine Zugfestigkeit von 200-800 MPa (29-116 ksi) und einen Schmelzpunkt von 950-1.050°C (1.742-1.922°F).

Extrudierte Bronzeprodukte eignen sich ideal für Lager, Buchsen und maritime Hardware. Ihre Stärke und Verschleißfestigkeit gewährleisten eine langlebige Leistung in mechanischen Anwendungen.

- Inconel (Ni-Cr-Legierung):

Inconel ist bekannt für seine Hochtemperaturfestigkeit und Oxidationsbeständigkeit. Seine Dichte liegt bei etwa 8,4-8,5 g/cm³ (0,303-0,307 lb/in³). Seine Zugfestigkeit beträgt 750-1.100 MPa (109-160 ksi), und sein Schmelzpunkt liegt bei 1.350-1.425°C (2.462-2.597°F).

Inconel wird häufig zur Herstellung von extrudierten Produkten für Düsentriebwerke, Gasturbinen und Wärmetauscher verwendet. Es bewahrt seine strukturelle Integrität bei hohen Temperaturen, was für Anwendungen in der Luftfahrt und Energieerzeugung entscheidend ist.

| Metall | Härte | Schlagfestigkeit | Schmelzpunkt | Kosten | Eigenschaften |

| Aluminium | Gut | Gut | Hervorragend | Niedrig | Leicht, Korrosionsbeständig, Hohe Verformbarkeit, Recycelbar |

| Kupfer | Ausreichend | Hervorragend | Hervorragend | Hoch | Hervorragende Leitfähigkeit, Duktil, Antimikrobiell, Korrosionsbeständig |

| Magnesium | Ausreichend | Ausreichend | Gut | Mittel | Leicht, Hohes Festigkeits-Gewichts-Verhältnis, Bearbeitbar, Recycelbar |

| Blei | Schwach | Schwach | Gut | Niedrig | Sehr verformbar, Korrosionsbeständig, Strahlenschutz, Dicht |

| Zinn | Schwach | Schwach | Ausreichend | Hoch | Weich, Verformbar, Ungiftig, Wird in Beschichtungen verwendet |

| Zink | Ausreichend | Ausreichend | Ausreichend | Niedrig | Korrosionsbeständig, Niedriger Schmelzpunkt, Einfach legierbar, Verzinkung |

| Stahl | Hervorragend | Gut | Ausreichend | Niedrig | Hohe Festigkeit, Langlebig, Vielseitige Grade, Recycelbar |

| Edelstahl | Hervorragend | Gut | Gut | Mittel | Korrosionsbeständig, Hygienisch, Hohe Festigkeit, Langlebig |

| Titan | Gut | Hervorragend | Gut | Hoch | Stark, Leicht, Korrosionsbeständig, Biokompatibel |

| Nickel und Legierungen | Gut | Hervorragend | Gut | Hoch | Hitzebeständig, Korrosionsbeständig, Langlebig, Hohe Festigkeit |

| Messing | Ausreichend | Gut | Gut | Mittel | Gute Bearbeitbarkeit, Korrosionsbeständig, Ästhetische Anziehungskraft, Gute Leitfähigkeit |

| Bronze | Gut | Gut | Gut | Mittel | Langlebig, Verschleißfest, Korrosionsbeständig, Niedrige Reibung |

| Legierungsstähle | Hervorragend | Gut | Ausreichend | Mittel | Anpassbare Eigenschaften, Hohe Festigkeit, Langlebig, Robust |

| Inconel | Gut | Hervorragend | Gut | Hoch | Hochtemperaturfestigkeit, Oxidationsbeständig, Korrosionsbeständig, Langlebig |

Das geeignete Metall für die Extrusion hängt von den gewünschten Eigenschaften und spezifischen Anwendungsanforderungen ab. Die einzigartigen Eigenschaften jedes Metalls gewährleisten optimale Leistung und Zuverlässigkeit in der vorgesehenen Verwendung.

Kunststoffe für die Extrusion

Abbildung 11: extrudierte Kunststoffteile

Kunststoffextrusion verwendet verschiedene thermoplastische Materialien, die jeweils einzigartige Eigenschaften für unterschiedliche Anwendungen bieten.

- Polyethylen (PE):

Polyethylen ist ein Thermoplast, der für seine Flexibilität, Haltbarkeit und chemische Beständigkeit bekannt ist. Seine Dichte beträgt 0,91-0,96 g/cm³ (0,033-0,035 lb/in³), seine Zugfestigkeit 10-40 MPa (1,5-5,8 ksi). Die Härte liegt zwischen 40-65 Shore D, und der Schmelzpunkt liegt bei 115-135°C (239-275°F).

Polyethylen-Extrusionen werden in Verpackungsfolien, Rohren und Behältern eingesetzt. Seine Anpassungsfähigkeit und Widerstandsfähigkeit machen es in vielen Branchen zu einer beliebten Wahl.

- Polypropylen (PP):

Polypropylen ist ein weiterer vielseitiger Thermoplast, der chemischen Stoffen stark widersteht. Dieser Kunststoff hat eine Dichte von 0,90-0,91 g/cm³ (0,032-0,033 lb/in³) und eine Zugfestigkeit von 25-40 MPa (3,6-5,8 ksi). Die Härte beträgt etwa 95 Rockwell R, und der Schmelzpunkt liegt bei 160-170°C (320-338°F).

Extrudierte Polypropylenprodukte werden in Verpackungen, Autoteilen, Textilien und mehr eingesetzt. Seine robusten Eigenschaften und Anpassungsfähigkeit machen es ideal für verschiedene Anwendungen.

- Polyvinylchlorid (PVC):

Polyvinylchlorid ist ein verbreiteter Thermoplast, der für seine Vielseitigkeit, Haltbarkeit und Kosteneffizienz bekannt ist. Hart-PVC hat eine Dichte von 1,3-1,45 g/cm³ (0,047-0,052 lb/in³), eine Zugfestigkeit von 50-60 MPa (7,3-8,7 ksi) und eine Härte von 80-90 Shore D, mit einem Schmelzpunkt von 100-260°C (212-500°F). Weich-PVC hat eine Dichte von etwa 1,1-1,35 g/cm³ (0,040-0,049 lb/in³) und eine Zugfestigkeit von 10-25 MPa (1,5-3,6 ksi). Hart-PVC-Extrusionen sind stoßfest und bleiben unter UV-Strahlung stabil. Sie werden in Rohren, Kühlgeräten, Fenstern und Türen eingesetzt. Weich-PVC-Extrusionen sind bekannt für ihre Erschwinglichkeit und Anpassungsfähigkeit, was sie ideal für Kabelisolierungen und Bodenbeläge macht.

- Polystyrol (PS):

Polystyrol ist ein leichter und steifer Thermoplast, der häufig in Verpackungsmaterialien, Einwegutensilien und Isolierungen verwendet wird. Seine Dichte beträgt 1,04-1,07 g/cm³ (0,037-0,039 lb/in³), seine Zugfestigkeit liegt bei 30-50 MPa (4,4-7,3 ksi), und seine Härte beträgt 85-95 Rockwell R. Der Schmelzpunkt liegt bei 210-249°C (410-480°F).

Die einfache Extrusion und Kosteneffizienz von Polystyrol machen es zu einem unverzichtbaren Material in der Konsumgüter- und Verpackungsindustrie. Seine Eigenschaften ermöglichen den Einsatz in vielfältigen Anwendungen, von Lebensmittelbehältern bis hin zu Isolierplatten.

- Acrylnitril-Butadien-Styrol (ABS):

ABS hat eine Dichte von 1,04-1,06 g/cm³ (0,037-0,038 lb/in³), eine Zugfestigkeit von 40-50 MPa (5,8-7,3 ksi) und eine Härte von 100-112 Rockwell R. Der Schmelzpunkt liegt zwischen 220-230°C (428-446°F). Das Styrol verleiht ihm eine glänzende, wasserfeste Oberfläche, während Polybutadien die Haltbarkeit verbessert. Extrudierte ABS-Produkte sind dank der Festigkeit und optischen Anziehungskraft von ABS ideal für Autoteile, Spielzeug und Unterhaltungselektronik. Seine Schlagfestigkeit und Oberflächenqualität machen es zu einem bevorzugten Material für langlebige Konsumgüter.

- Polyamid (PA oder Nylon):

Nylon ist ein starker und langlebiger Thermoplast mit hervorragenden mechanischen Eigenschaften. Seine Dichte beträgt 1,14-1,15 g/cm³ (0,041-0,042 lb/in³), seine Zugfestigkeit liegt bei 70-100 MPa (10-15 ksi), und seine Härte beträgt 70-90 Shore D. Je nach Typ schmilzt Nylon bei etwa 190-350°C (374-662°F).

PA-Extrusionen, einschließlich Autoteilen, industriellen Komponenten und Textilien, werden nahezu überall eingesetzt. Die Vielseitigkeit und Stärke von Nylon machen es zu einem bevorzugten Material für Hochleistungsanwendungen.

- Polycarbonat (PC):

Polycarbonat ist ein transparenter Thermoplast, der für seine Schlagfestigkeit und optische Klarheit bekannt ist. Seine Dichte beträgt 1,20-1,22 g/cm³ (0,043-0,044 lb/in³), die Zugfestigkeit liegt bei 55-75 MPa (8-11 ksi), und die Härte beträgt 70-80 Rockwell R. Der Schmelzpunkt liegt bei etwa 155-160°C (311-320°F). Polycarbonat bietet eine ausgewogene Kombination aus Steifigkeit, Abriebfestigkeit und Farbanpassungsfähigkeit.

Extrudiertes Polycarbonat funktioniert sowohl bei hohen als auch bei niedrigen Temperaturen gut und eignet sich daher für Autoteile und elektronische Gehäuse. Seine Klarheit und Festigkeit machen es zudem ideal für Sicherheitsausrüstungen und optische Geräte.

| Kunststoff | Härte | Schlagfestigkeit | Schmelzpunkt | Kosten | Spezifikationen |

| Polyethylen (PE) | Ausreichend | Gut | Gut | Niedrig | Flexibel, langlebig, chemikalienbeständig, gute Leistung bei niedrigen Temperaturen |

| Polypropylen (PP) | Gut | Gut | Gut | Niedrig | Chemikalienbeständig, schlagfest, farbvielfältig, leicht |

| Polyvinylchlorid (PVC) | Gut | Gut | Hervorragend | Niedrig | Vielseitig, langlebig, kostengünstig, UV-stabil (starr) |

| Polystyrol (PS) | Gut | Hervorragend | Schwach | Niedrig | Leicht, starr, kostengünstig, leicht formbar |

| ABS | Gut | Hervorragend | Hervorragend | Mittel | Robust, schlagfest, ästhetisch, gute Oberflächenqualität |

| Nylon (PA) | Hervorragend | Gut | Gut | Mittel | Stark, langlebig, gute mechanische Eigenschaften, vielseitig |

| Polycarbonat (PC) | Gut | Hervorragend | Gut | Mittel | Transparent, schlagfest, optische Klarheit, hohe Leistung |

| PET | Gut | Gut | Hervorragend | Mittel | Stark, leicht, recycelbar, hohe Klarheit |

Die Auswahl des geeigneten Kunststoffmaterials ist entscheidend, um die gewünschte Leistung und Haltbarkeit der extrudierten Produkte zu gewährleisten. Wir verfügen über Fachwissen in der Extrusion aller oben genannten Metalle und Kunststoffe. Teilen Sie uns Ihre Produktanforderungen mit Protolis mit, und wir beraten Sie bei der Auswahl.

Wie wählt man das richtige Material für die Extrusion aus?

Die Auswahl des richtigen Materials für die Extrusion ist entscheidend, um sicherzustellen, dass das Endprodukt alle funktionalen und ästhetischen Anforderungen erfüllt.

- Flexibilität:

Flexible Materialien sind entscheidend für Anwendungen, die erhebliches Biegen oder Verdrehen erfordern. Polyethylen (PE) und Polypropylen (PP) sind aufgrund ihres niedrigen Elastizitätsmoduls hervorragende Optionen, da sie eine einfache Verformung ohne Rissbildung ermöglichen. Diese Materialien eignen sich ideal für die Extrusion von Schläuchen, flexiblen Schläuchen und Verpackungsfolien.

- Hitzebeständigkeit:

Materialien müssen ihre Eigenschaften unter thermischer Belastung beibehalten. Edelstahl mit einem Schmelzpunkt von etwa 1.400-1.530°C und Inconel, bekannt für seine hohe Temperaturbeständigkeit, eignen sich für Anwendungen in extremen Hitzebereichen. Diese Materialien werden häufig in Hochtemperaturkomponenten wie Wärmetauschern und Autoabgassystemen extrudiert.

Eine hohe Schlagfestigkeit ist für Teile erforderlich, die mechanischen Belastungen ausgesetzt sind. Polycarbonat (PC) und Acrylnitril-Butadien-Styrol (ABS) bieten eine ausgezeichnete Schlagfestigkeit und eignen sich ideal für die Extrusion von Automobilteilen, Sicherheitsausrüstungen und Unterhaltungselektronik. ABS hat beispielsweise eine Zugfestigkeit von 40-50 MPa, was eine Haltbarkeit bei Stößen gewährleistet.

- Steifigkeit:

Starre Materialien sind entscheidend für strukturelle Anwendungen. Aluminium mit einer Dichte von 2,7 g/cm³ bietet ein gutes Gleichgewicht zwischen Festigkeit und Gewicht. Auch starres Polyvinylchlorid (PVC) wird aufgrund seiner hohen Zugfestigkeit von 50-60 MPa häufig verwendet. Diese Materialien werden üblicherweise in Fensterrahmen, Rohren und strukturellen Bauteilen extrudiert.

- Chemikalienbeständigkeit:

Materialien wie Nickellegierungen und bestimmte Kunststoffe, wie Fluorpolymere, werden in Umgebungen bevorzugt, die aggressiven Chemikalien ausgesetzt sind. Nickellegierungen, die Chrom enthalten, widerstehen Korrosion und eignen sich für chemische Verarbeitungsanlagen. Fluorpolymere können zu Dichtungen extrudiert werden, die aggressive chemische Belastungen aushalten.

- UV-Beständigkeit:

UV-Beständigkeit ist entscheidend für Anwendungen im Außenbereich. UV-stabile Materialien wie bestimmte PVC- und Polycarbonat-Typen widerstehen dem Abbau durch Sonneneinstrahlung. Diese Eigenschaft ist wichtig für extrudierte Produkte wie Gartenmöbel, Fensterprofile und Schutzabdeckungen, die längerer Sonneneinstrahlung ausgesetzt sind.

- Flammhemmung:

Flammhemmende Materialien sind für sicherheitskritische Anwendungen erforderlich. Bestimmte legierte Stähle und flammhemmende Kunststoffe wie halogenfreie flammhemmende (HFFR) Verbindungen eignen sich ideal für die Extrusion von Komponenten in elektrischen Gehäusen und Baumaterialien. Diese Materialien helfen, die Ausbreitung von Bränden zu verhindern und erfüllen strenge Sicherheitsstandards.

- Ästhetik:

Ästhetische Überlegungen sind für Endverbraucherprodukte wichtig. Messing mit seiner attraktiven Oberfläche und Edelstahl, bekannt für sein elegantes Aussehen und seine Korrosionsbeständigkeit, werden häufig für die Extrusion von dekorativen Artikeln, Befestigungen und Unterhaltungselektronik gewählt. Diese Materialien bieten sowohl Funktionalität als auch optische Attraktivität.

Durch die Bewertung dieser Faktoren und die Berücksichtigung spezifischer Materialeigenschaften im Extrusionsprozess können Hersteller sicherstellen, dass die Endprodukte alle Anforderungen an Leistung, Haltbarkeit und Ästhetik erfüllen.

Welche möglichen Oberflächenbehandlungen gibt es für extrudierte Teile?

Oberflächenbehandlungsprozesse verbessern die Leistung, Haltbarkeit und Ästhetik extrudierter Teile. Je nach Material und gewünschten Eigenschaften können verschiedene Techniken angewendet werden.

Pulverbeschichtung

Abbildung 12: Pulverbeschichtung von extrudierten Stangen

- Pulverbeschichtung bedeutet, dass ein trockenes Pulver mit einem elektrostatischen Verfahren auf die Oberfläche des extrudierten Teils aufgetragen wird. Das Teil wird dann in einem Ofen gehärtet, wodurch das Pulver zu einem gleichmäßigen, langlebigen Finish schmilzt. Diese Methode bietet ausgezeichnete Korrosionsbeständigkeit, UV-Stabilität und verschiedene Farboptionen.

- Die typische Beschichtungsdicke liegt zwischen 50 und 150 Mikrometern. Pulverbeschichtungen sind umweltfreundlich, da sie keine Lösungsmittel verwenden und nur wenig Abfall erzeugen.

Flüssigbeschichtung

Abbildung 13: Lackierung von extrudierten Rohren

Flüssigbeschichtung oder Lackieren bedeutet, dass flüssiger Lack mit Sprüh-, Tauch- oder Bürsttechniken auf das extrudierte Teil aufgetragen wird. Diese Methode ermöglicht eine präzise Kontrolle über die Dicke und Textur der Beschichtung. Übliche Dicken liegen zwischen 25 und 75 Mikrometern.

Sie kann Grundierungen, Zwischenschichten und Decklacke umfassen, die hervorragenden Schutz vor Korrosion, Witterungseinflüssen und chemischen Belastungen bieten. Lösungsmittel in Flüssigbeschichtungen helfen dabei, ein glattes, gleichmäßiges Finish zu erzielen, erfordern jedoch eine ordnungsgemäße Handhabung und Belüftung.

Eloxierung

Abbildung 14: Eloxierung von extrudierten Teilen

Eloxierung ist ein elektrochemischer Prozess, der die natürliche Oxidschicht auf Metalloberflächen, hauptsächlich Aluminium, verstärkt. Dieser Prozess erhöht die Korrosionsbeständigkeit, Oberflächenhärte und Abriebfestigkeit. Eloxierung ermöglicht es auch, die Oberfläche in verschiedenen Farben zu färben.

Die typische Eloxierungsschichtdicke reicht von 5 bis 25 Mikrometern für dekorative Zwecke und bis zu 100 Mikrometern für die harte Eloxierung. Eloxierte Oberflächen sind langlebig und umweltfreundlich und verbessern die ästhetische Anziehungskraft extrudierter Teile.

Chemische Oberflächenbehandlung

Abbildung 15: Passivierungsprozess

Chemische Oberflächenbehandlung umfasst den Einsatz chemischer Verfahren zur Veränderung der Oberflächeneigenschaften von extrudierten Teilen. Ätzen, Passivierung und Chromat-Konversionsbeschichtungen verbessern die Korrosionsbeständigkeit, die Haftung nachfolgender Beschichtungen und das Oberflächenbild.

Es können matte, satinierte oder strukturierte Oberflächen erzeugt werden. Diese Behandlungen werden in der Regel für Metalle wie Aluminium und Edelstahl verwendet.

Mechanische Oberflächenbehandlung

Abbildung 16: Mechanischer Bearbeitungsprozess

Mechanische Oberflächenbehandlungstechniken wie Polieren, Schleifen und Bürsten verändern physikalisch die Oberfläche des extrudierten Teils, um die gewünschte Oberfläche zu erzielen. Polieren erzeugt eine hochglänzende, reflektierende Oberfläche, während Schleifen und Bürsten glatte, matte oder satinierte Oberflächen schaffen können.

Diese Methode kann auch Oberflächenfehler entfernen und das Teil für zusätzliche Beschichtungen vorbereiten. Die Oberflächenqualität hängt von den verwendeten Schleifmaterialien und der Dauer des Prozesses ab.

Die Wahl des geeigneten Veredelungsprozesses hängt vom Material, der Anwendung und den gewünschten Eigenschaften des extrudierten Teils ab. Die Experten von Protolis wissen, welche Veredelungsmethode für Ihr Projekt geeignet ist, und sind mit einer Vielzahl von Techniken vertraut. Ob Sie also Pulverbeschichtung oder mechanische Oberflächenbehandlung benötigen, wir unterstützen Sie gerne.

Die Hauptanwendungen der Extrusion?

Die Extrusion wird in verschiedenen Branchen weit genutzt, um eine Vielzahl von Produkten herzustellen. Sowohl Kunststoff- als auch Metall-Extrusion haben zahlreiche Anwendungen aufgrund ihrer Fähigkeit, komplexe Formen mit hoher Präzision und Konsistenz zu produzieren. Hier sind einige der wichtigsten Anwendungen:

- Bau- und Baumaterialien

Abbildung 18: Extrudierte Teile in Bau- und Baumaterialien

Extrudierte Materialien werden in der Bauindustrie umfassend genutzt. Aluminium- und PVC-Extrusionen werden häufig in Fenster- und Türrahmen, Vorhangfassaden und tragenden Bauteilen eingesetzt. Aluminium-Extrusionen bieten Festigkeit, Korrosionsbeständigkeit und ästhetische Anziehungskraft, was sie für architektonische Anwendungen geeignet macht. PVC-Extrusionen, bekannt für ihre Haltbarkeit und Kosteneffizienz, werden in Rohren, Fassadenverkleidungen und Profilen für Fenster- und Türrahmen verwendet. Diese Materialien bieten hervorragende Wärmedämmung und Wetterbeständigkeit, die für Bauanwendungen unerlässlich sind.

2. Automobilindustrie

Abbildung 19: Extrudiertes Teil für die Automobilindustrie

Die Automobilindustrie ist stark auf extrudierte Teile für verschiedene Anwendungen angewiesen. Aluminium-Extrusionen werden für Chassis, Motorblöcke, Wärmetauscher und tragende Bauteile verwendet. Diese Komponenten profitieren von den leichten Eigenschaften von Aluminium, was die Kraftstoffeffizienz und Fahrzeugleistung steigert. Kunststoff-Extrusionen, einschließlich Polypropylen und ABS, werden für Innenverkleidungen, Armaturenbretter und Schutzkomponenten verwendet. Extrudierte Gummiprofile werden auch für Dichtungen und Dichtungen verwendet, um eine luft- und wasserdichte Bauweise des Fahrzeugs zu gewährleisten.

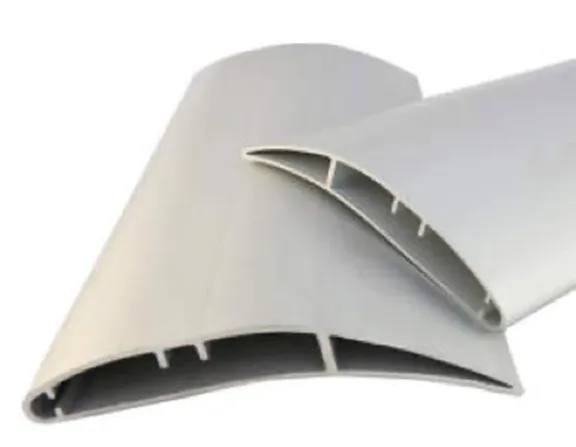

3. Luft- und Raumfahrtindustrie

Abbildung 20: Extrusion von Tragflächen in der Luft- und Raumfahrtindustrie

Die Extrusion spielt eine entscheidende Rolle bei der Herstellung von leichten und hochfesten Bauteilen in der Luft- und Raumfahrtindustrie. Aluminium- und Titan-Extrusionen werden für tragende Bauteile, Flügelrippen, Rumpframen und Fahrwerkkomponenten verwendet. Diese Materialien bieten ausgezeichnete Festigkeit-zu-Gewicht-Verhältnisse und Korrosionsbeständigkeit, die für Anwendungen in der Luft- und Raumfahrt unerlässlich sind. Die Fähigkeit, komplexe Formen zu extrudieren, ermöglicht eine effiziente Produktion von Bauteilen, die den strengen Luft- und Raumfahrtstandards entsprechen.

4. Elektro- und Elektronikindustrie

Abbildung 21: Aluminium-extrudierter Kühlkörper

Die Extrusion ist von entscheidender Bedeutung für die Herstellung von elektrischen und elektronischen Komponenten. Kupfer- und Aluminium-Extrusionen werden für elektrische Leiter, Sammelschienen und Kühlkörper verwendet. Diese Materialien bieten ausgezeichnete elektrische und thermische Leitfähigkeit, was eine effiziente Wärmeabfuhr und elektrische Leistung gewährleistet. Kunststoff-Extrusionen wie PVC und Polycarbonat werden für Kabelisolierungen, Gehäuse und Schutzabdeckungen verwendet. Diese Materialien bieten Flammschutz und elektrische Isolierungseigenschaften, die für elektrische Anwendungen entscheidend sind.

5. Konsumgüter und Haushaltsgeräte

Abbildung 22: Stoßgepresster Aluminium-Bilderrahmen

Extrudierte Materialien werden in Konsumgütern und Haushaltsgeräten weit verwendet. Aluminium- und Kunststoff-Extrusionen werden zur Herstellung von Rahmen, Griffen und strukturellen Komponenten für Geräte wie Kühlschränke, Waschmaschinen und Klimaanlagen eingesetzt. Diese Materialien bieten Haltbarkeit, Korrosionsbeständigkeit und ästhetische Anziehungskraft. Darüber hinaus werden extrudierte Profile in der Möbelherstellung verwendet und bieten leichte und robuste strukturelle Elemente für Tische, Stühle und Regale.

6. Medizinische Geräte und Ausstattungen

Abbildung 23: Extrudierte Rohre für die Medizinindustrie

Die Medizinindustrie nutzt die Extrusion zur Herstellung verschiedener Geräte und Ausstattungen. Kunststoff-Extrusionen, einschließlich Polyethylen und PVC, werden für Rohre, Katheter und Verpackungen verwendet. Diese Materialien sind biokompatibel, flexibel und widerstandsfähig gegenüber Sterilisationsprozessen. Aluminium-Extrusionen werden für den Bau von medizinischen Gerätegestellen, Stützen und Gehäusen eingesetzt. Die Präzision und Konsistenz der Extrusionsprozesse gewährleisten qualitativ hochwertige Komponenten für kritische medizinische Anwendungen. Die Fähigkeit der Extrusionstechnik, komplexe Formen mit gleichbleibender Qualität zu produzieren, macht sie in vielen Industrien unverzichtbar. Die Wahl des Materials, ob Metall oder Kunststoff, hängt von den spezifischen Anforderungen der Anwendung ab. Diese Anwendungen unterstreichen die Vielseitigkeit und Bedeutung der Extrusion in der modernen Fertigung.

Beste Designpraktiken für Extrusion

In diesem Leitfaden werden wir wichtige Design-Tipps durchgehen, die helfen, eine optimale Formleistung und überlegene Produktqualität zu gewährleisten. Diese Empfehlungen sind darauf ausgelegt, die Effizienz und Funktionalität Ihres Extrusionsprozesses zu verbessern.

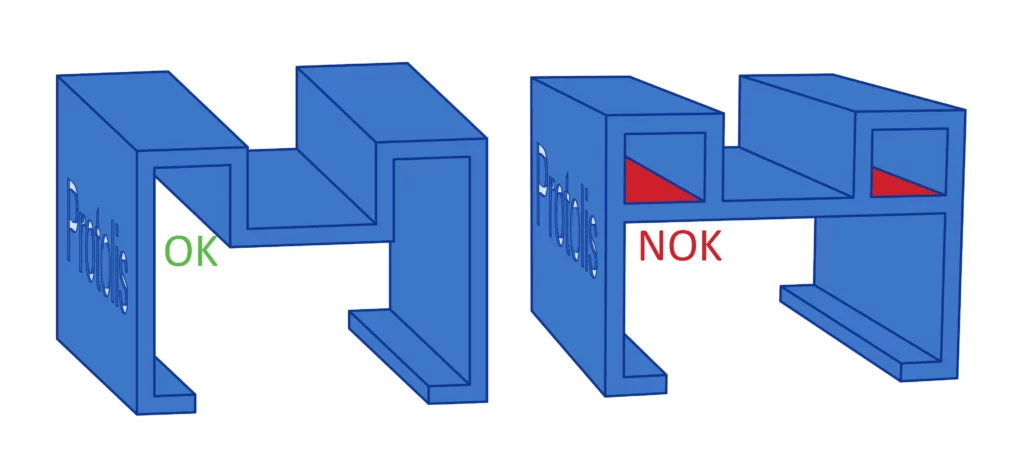

1) Gleichmäßige Wandstärke

Eine ungleichmäßige Wandstärke sollte entlang derselben Extrusionsrichtung nicht vorhanden sein.

Wenn das Hauptteil ungleichmäßige Wandstärken für funktionale Zwecke erfordert, sollten Sie das Teil zuerst extrudieren und dann sekundäre Verarbeitungstechniken verwenden, um das gewünschte Ergebnis zu erzielen.

2) Gleichmäßige Wandstärke

Es ist vorteilhaft, eine gleichmäßige Teilstärke und dimensionale Konsistenz beizubehalten, da dies das Risiko von Deformationen und Formungsproblemen minimiert.

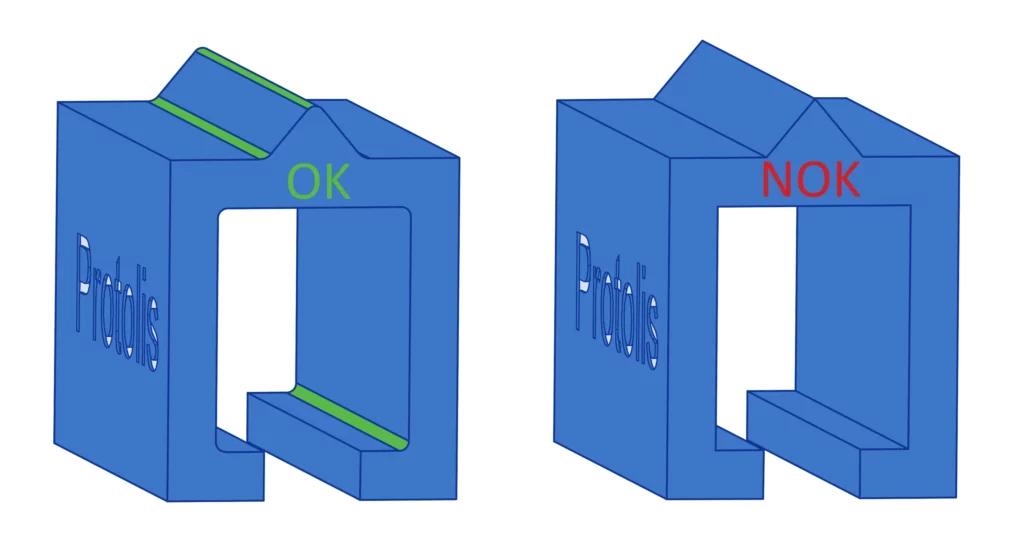

3) Kanten

Wir empfehlen, an den Kanten des Teils sanfte RADIUS-Übergänge zu entwerfen, solange dies die Montagefunktion nicht beeinträchtigt.

4) Symmetrie

Um Formprobleme mit extrudierten Teilen zu vermeiden und die Formstärke und -stabilität zu erhöhen, wird empfohlen, eine symmetrische Struktur für die Form des Teils zu entwerfen, solange dies die Montagefunktion nicht beeinträchtigt.

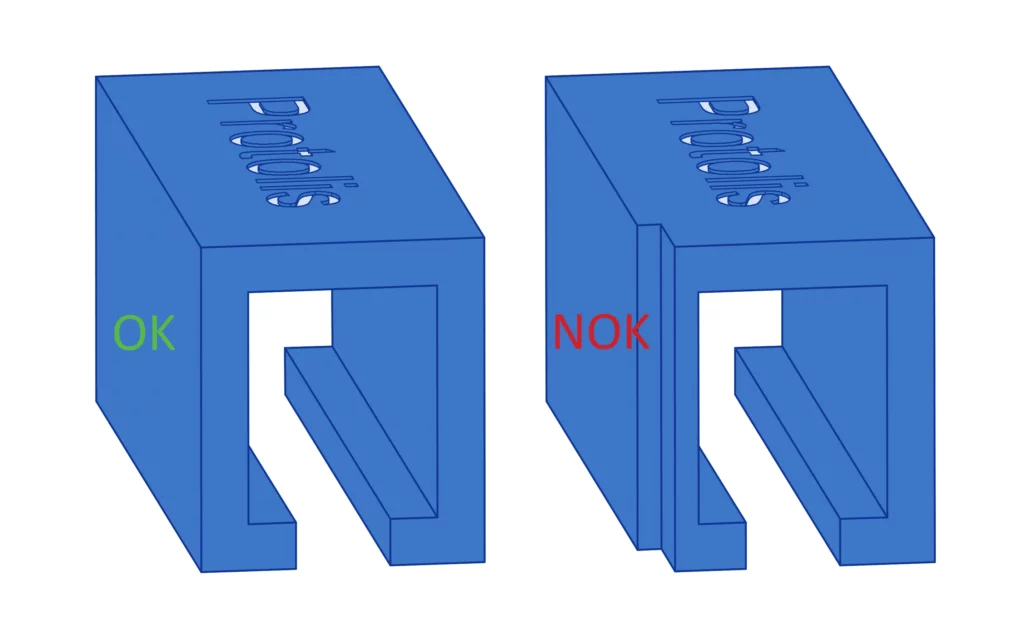

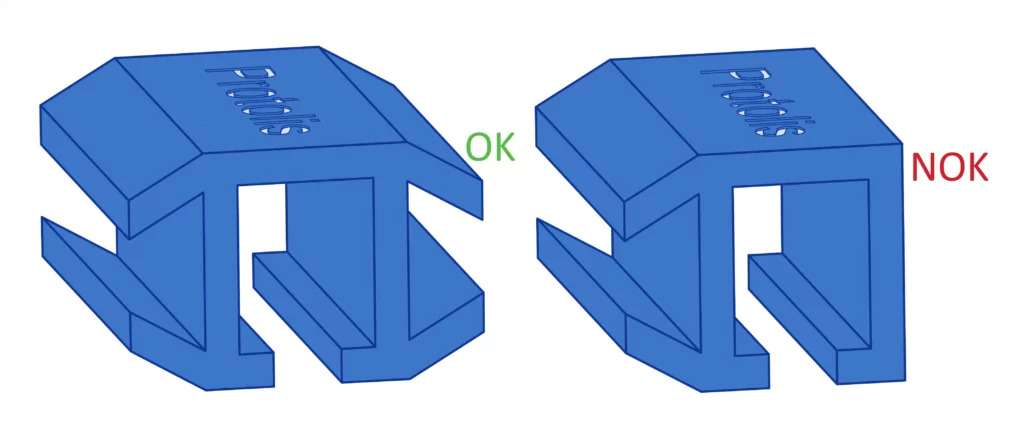

5) Geometrie

Es ist ratsam, das Design des Teils zu vereinfachen und kleine eingeschlossene Merkmale zu vermeiden, solange die Montagefunktion unbeeinträchtigt bleibt.

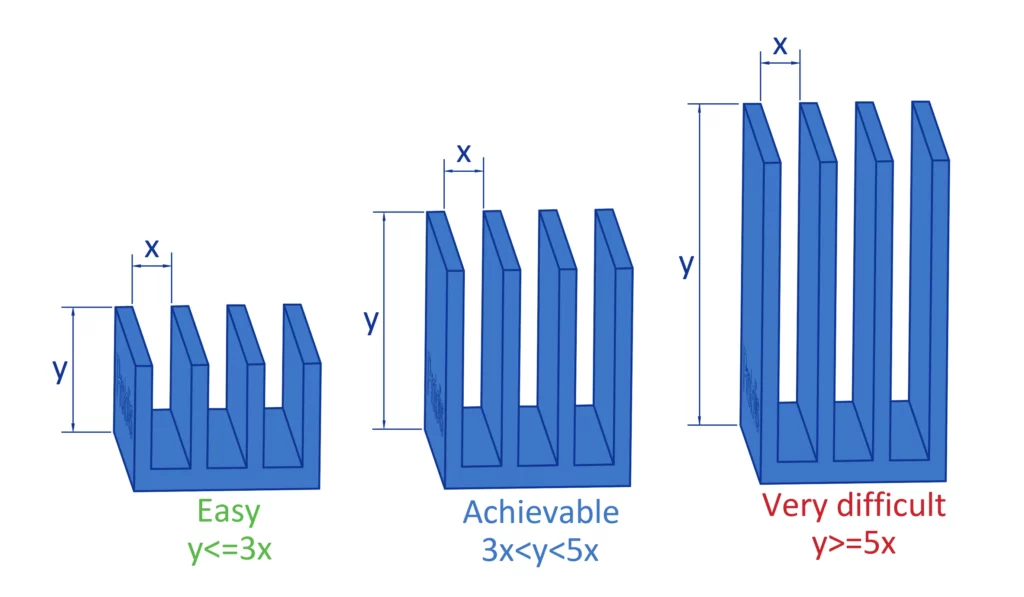

6) Kanalverhältnisse

Das Verhältnis von Breite zu Höhe der Extrusionsrippen sollte sich an dem obigen Diagramm orientieren. Die Form und das Produkt können unterschiedliche Schwierigkeitsgrade haben: einfach, normal oder sehr schwierig.

Fazit

Die Extrusion ist entscheidend für die Herstellung von Produkten mit präzisen Querschnittsprofilen. Sie bietet erhebliche Vorteile in Bezug auf Kosteneffizienz, Materialvielfalt und hohe Produktionsmengen. Ihre Einschränkungen umfassen jedoch Sicherheitsrisiken und hohe Anfangskosten.

Das Verständnis der verschiedenen Extrusionsarten, der Materialauswahl und der Nachbearbeitungstechniken ist entscheidend für die Optimierung der Produktion. Bei Protolis bieten wir umfassende Extrusionsdienstleistungen, die auf Ihre Bedürfnisse zugeschnitten sind. Kontaktieren Sie uns noch heute, um zu besprechen, wie wir Ihre Extrusionsprojekte unterstützen können.