Der Protolis-Leitfaden zur Blechbearbeitung

Entfesseln Sie das volle Potenzial Ihrer Fertigungsprozesse mit unserem umfassenden Leitfaden zur Blechbearbeitung. Tauchen Sie ein in die Details der Umwandlung von flachen Metallblechen in hochwertige, funktionale Teile und Produkte. Von modernen Techniken bis hin zu bewährten Designpraktiken ist dieser Leitfaden darauf ausgelegt, die einzigartigen Herausforderungen zu adressieren, mit denen Fachleute aus der Industrie konfrontiert sind. Egal, ob Sie Effizienz optimieren, Präzision steigern oder Kosten senken möchten, unsere detaillierten Einblicke helfen Ihnen, unvergleichliche Ergebnisse zu erzielen.

Method Type

Jump to page content

Page Content

- Die Grundlagen

- Wie funktioniert der Blechbearbeitungsprozess?

- Techniken der Blechbearbeitung

- Vergangenheit, Gegenwart und Zukunft der Blechbearbeitung

- Was sind die Einschränkungen der Blechbearbeitung?

- Materialien für die Blechbearbeitung

- Wie wählt man die richtigen Materialien für die Blechbearbeitung aus?

- Oberflächenbehandlungsoptionen für Blechbearbeitete Teile

- Was sind die Anwendungen der Blechbearbeitung?

- Beste Designpraktiken für Blechbearbeitung

- Kostenoptimierung für Blechbearbeitung

- Fazit

Die Grundlagen

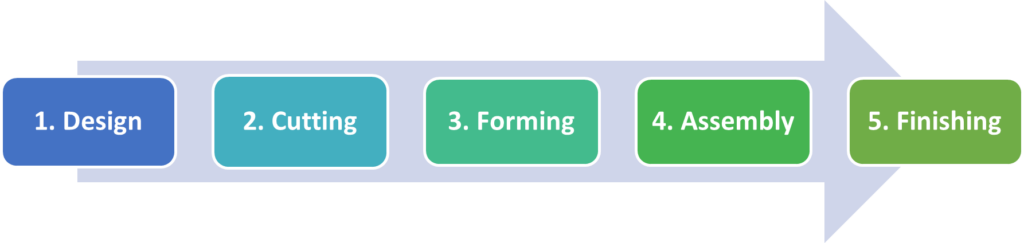

Abbildung 1: Blechbearbeitungsprozess

Blechbearbeitung ist der Prozess, bei dem flache Metallbleche in funktionale Teile und Produkte umgewandelt werden. Dies umfasst Schneiden, Formen und Fügen/Montieren von Metallblechen. Für diesen Prozess werden verschiedene Metalle verwendet, darunter Stahl, Aluminium, Edelstahl, Messing, Kupfer und Zink. Die Dicke des Blechmaterials reicht von 0,15 bis 6,25 mm (0,006 bis 0,25 Zoll).

Hersteller nutzen verschiedene Techniken, um Blechbauteile zu erstellen. Diese Techniken werden basierend auf den Produktspezifikationen gewählt, die in der Entwurfsphase festgelegt werden. Die Fertigungsmethoden können je nach den erforderlichen Merkmalen des Endprodukts variieren.

Beispielsweise sorgen Stanzen und Laserschneiden für präzise Formen und Haltbarkeit bei der Herstellung eines Automobilpanels. Beim Fertigen von Lüftungskanälen verwenden Hersteller Biegen und Schweißen, um luftdichte und robuste Strukturen zu schaffen.

Dieser Prozess wird wegen seiner Fähigkeit geschätzt, langlebige Komponenten herzustellen. Er unterstützt sowohl kleine Prototypen als auch Großserienproduktionen. Diese Vielseitigkeit macht ihn zu einer bevorzugten Wahl in verschiedenen Industrien, von der Automobil- bis zur Luftfahrtindustrie.

Wie funktioniert der Blechbearbeitungsprozess?

Der Blechbearbeitungsprozess umfasst fünf Hauptschritte: Entwurf, Schneiden, Formen, Montage und Fertigstellung.

In diesem Schritt erstellen Ingenieure detaillierte Pläne und Spezifikationen für das gewünschte Produkt. Diese Phase beinhaltet den Einsatz von CAD-Software wie AutoCAD und SolidWorks, um die Teile genau zu entwerfen.

Als nächstes wird das Blechmaterial geschnitten. Dieser Schritt stellt sicher, dass die Metallbleche korrekt für die weitere Verarbeitung zugeschnitten sind. Methoden wie Laserschneiden, Scheren und Wasserstrahlschneiden werden häufig für präzise Schnitte verwendet. Wir werden jeden Schneidprozess im nächsten Abschnitt besprechen.

Als nächstes erfolgt der Formungsprozess. In diesem Schritt wird das zugeschnittene Blech mit Biegen, Stanzen, Walzen oder Kühlen in die gewünschte 3D-Form gebracht. Diese Techniken verleihen dem Metall die gewünschten Formen. Zum Beispiel erzeugt das Biegen Winkel und Kurven, während das Walzen zylindrische Formen erzeugt.

Danach folgt der Montage- oder Fügeschritt. Hier werden die einzelnen Teile durch Nieten oder Schweißen miteinander verbunden. Dieser Schritt stellt sicher, dass das Endprodukt robust und funktional ist. Nieten wird häufig für Teile verwendet, die später wieder auseinandergebaut werden müssen, während Schweißen eine dauerhafte Verbindung bietet.

Der letzte Schritt, die Fertigstellung, umfasst Prozesse wie Malen, Beschichten oder Polieren. Dies stellt sicher, dass das Produkt sowohl ästhetische als auch funktionale Standards erfüllt und gleichzeitig die Haltbarkeit verbessert. Beispielsweise kann es das Aussehen verbessern und Korrosion widerstehen.

Dieser vollständige industrielle Blechbearbeitungsprozess ist entscheidend für die Herstellung von hochwertigen Teilen. Lassen Sie uns nun jede Fertigungstechnik im Detail untersuchen.

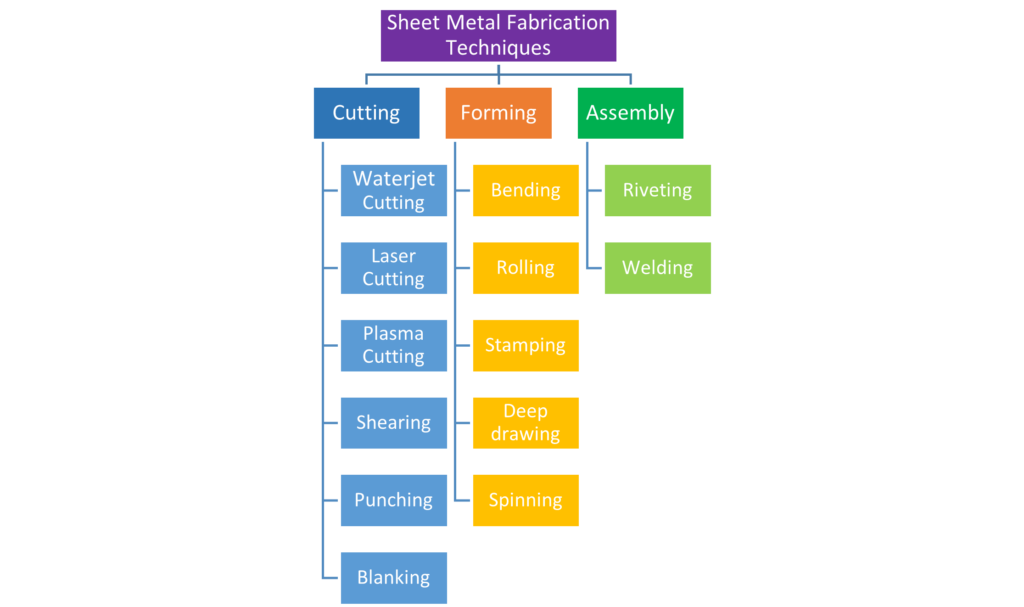

Techniken der Blechbearbeitung

Die Blechbearbeitung umfasst verschiedene Techniken zur Umwandlung von Rohmetall in Fertigprodukte. Es gibt drei Haupttechniken, von denen jede spezifische Methoden verwendet, um das gewünschte Ergebnis zu erzielen.

1 – Blechschneiden

Blechschneiden verwandelt Rohmetallbleche in spezifische Formen. Dieser Prozess kann mit verschiedenen Techniken durchgeführt werden, einschließlich:

- Wasserstrahlschneiden

- Laserschneiden

- Plasmaschneiden

- Scheren

- Stanzen

- Blanking

Wasserstrahlschneiden

Abbildung 2: Wasserstrahlschneiden

Wasserstrahlschneiden verwendet einen Hochdruckwasserstrahl, um Metallbleche zu schneiden. Es arbeitet mit einem Druck von etwa 60.000 psi (4136 bar) und erreicht eine Geschwindigkeit von etwa 610 m/s. Es gibt zwei Arten: normales Wasserstrahlschneiden und abrasives Wasserstrahlschneiden.

- Normales Wasserstrahlschneiden eignet sich ideal für weiche Materialien wie Stoffe, Gummi oder Metallfolien.

- Abrazives Wasserstrahlschneiden, bei dem Abrasivstoffe hinzugefügt werden, eignet sich für harte Materialien wie Kohlenstoffstahl, Edelstahl, Aluminium und Kupfer.

Dieser Prozess bietet ausgezeichnete Oberflächenqualitäten ohne Gratbildung oder Hitzeverzerrungen. Hohe Drücke können jedoch eine Verformung in der Nähe des Schnittbereichs verursachen, weshalb eine ordnungsgemäße Unterstützung des Bauteils erforderlich ist.

Laserschneiden

Abbildung 3: Laserschneiden von Blech

Laserschneiden ist ein thermischer Prozess, bei dem Metalle durch fokussierte Laserstrahlen geschmolzen werden. Er umfasst zwei Teilprozesse. Zunächst wird ein hochleistungsfähiger Laserstrahl auf das Blech fokussiert, wodurch das Material verdampft. Gleichzeitig liefert eine Schneiddüse Stickstoff- oder Sauerstoffgas, das den Bearbeitungskopf schützt und überschüssiges Material entfernt.

Laserschneider verarbeiten verschiedene Metalle, von Edelstahl bis hin zu Kohlenstoffstahl, mit Blechdicken zwischen 20 mm (0,78 Zoll) und 40 mm (1,6 Zoll), je nach Leistung des Lasers. Reflektierende Metalle wie Aluminium sind schwieriger zu schneiden, aber Faserlaser können damit umgehen.

Dieser Schneidprozess eignet sich aufgrund seiner Flexibilität, Präzision und Effizienz für industrielle Anwendungen. Allerdings erfordert er einen hohen Energie- und Gasverbrauch, was zu hohen Investitionskosten und strengen Sicherheitsanforderungen führt.

Plasmaschneiden

Abbildung 4: Plasmaschneiden in der Metallbearbeitung

Plasmaschneiden verwendet einen Hochtemperatur-ionisierten Gasstrom, um Metall zu schmelzen und zu schneiden. Es funktioniert effektiv bei elektrisch leitenden Metallen. Diese Methode ist ideal für das Schneiden von Materialien bis zu einer Dicke von 50 mm (2 Zoll).

Obwohl es nicht so präzise ist wie Laser- oder Wasserstrahlschneiden, ist Plasmaschneiden schneller und sehr wiederholbar. Es unterstützt auch die Automatisierung für effizientes Schneiden von hochfestem Metall mit geringerem Wärmeaufwand. Allerdings hat Plasmaschneiden einen hohen Energieverbrauch und kann laut sein.

Scheren

Abbildung 5: Scheren in der Blechbearbeitung

Scheren schneidet gerade Linien in flachem Metall durch Anwendung einer Scherkräfte. Dieser Prozess ist perfekt für Anwendungen mit hohem Volumen. Er funktioniert gut mit weichen Materialien wie Aluminium, Kohlenstoffstahl und Messing.

Dieser Prozess ist kostengünstig für die schnelle Produktion von Tausenden von Teilen. Allerdings entstehen dabei Grate und Verformungen, was ihn für Anwendungen, die eine saubere Oberfläche erfordern, ungeeignet macht.

Blanking

Abbildung 6: Blechblanken

Blanking entfernt ein Stück Blech aus einem größeren Blech mithilfe von Stempel und Matrize. Der Stempel drückt das Metall durch die Matrize und schneidet die gewünschte Form aus. Das entfernte Stück, bekannt als „Blank“, ist das Endteil, während das verbleibende Blech Abfall ist.

Dieser Metallbearbeitungsprozess ist kostengünstig für die Herstellung von maßgeschneiderten Teilen mit hoher Genauigkeit und Wiederholbarkeit. Er bietet ausgezeichnete Maßkontrolle, kann jedoch langsamer und teurer in der Werkzeugherstellung sein als das Stanzen.

Stanzer

Abbildung 7: Stanzen von Blech

Stanzen erzeugt einfache Formen im Blech, indem Scherkräfte angewendet werden. Im Gegensatz zum Blanken wird das Material, das aus dem Loch entfernt wird, als Abfall betrachtet, und das verbleibende Blech bildet das Endteil. Dieser Prozess ist schneller und effizienter für die schnelle Herstellung zahlreicher Löcher. Standardformen wie Kreise und Rechtecke werden häufig gestanzt, aber maßgeschneiderte Werkzeuge können auch komplexe Formen erzeugen.

Das Stanzen von Blechen liefert saubere und präzise Löcher ohne das Risiko thermischer Verzerrungen, da keine Wärme angewendet wird. Trotz seiner Effizienz kann die Vorbereitung der Stanz- und Matrizensätze zeitaufwendig sein und erfordert eine sorgfältige Ausrichtung.

Bei Protolis bieten wir alle oben genannten Blechschneidtechnologien an. Wir können Sie bei jedem Schneiddesign für Ihr Blechprojekt unterstützen und dabei Präzision und Effizienz sicherstellen.

2 – Blechumformung

Die Umformung kann durch verschiedene Methoden erreicht werden, darunter:

- Biegen

- Walzformung

- Stanzen

- Tiefziehen

- Drehen

Biegen

Abbildung 8: V-Biegen von Blech

Biegen verformt Metall in gewünschte Winkel und Formen durch den Einsatz von Kraft. Dieser Prozess wird typischerweise mit Abkantpressen durchgeführt. Eine Abkantpresse verwendet einen Stempel und eine Matrize, um Blech präzise zu biegen.

Dieser Umformprozess eignet sich für formbare Metalle wie Baustahl, Federstahl, Aluminium 5052 und Kupfer. Metalle wie Aluminium 6061, Messing, Bronze und Titan stellen größere Herausforderungen dar.

Es gibt hauptsächlich zwei grundlegende Techniken für das Blechbiegen, aber viele verschiedene Arten des Biegens werden verwendet.

Das V-Biegen umfasst drei Unterarten:

- Bottoming: das Blech wird gegen die Matrize gedrückt, um präzise Winkel zu erzeugen.

- Coining: bietet höhere Genauigkeit.

- Luftbiegen: teilweiser Kontakt mit der Matrize, schneller, aber weniger präzise.

Rollbiegen umfasst:

- U-Biegen: ähnlich wie V-Biegen, aber mit einer U-förmigen Matrize.

- Rotationsbiegen: wird für kratzfreie Teile verwendet.

- Wischbiegen: biegt oder rundet die Blechränder mithilfe eines Stempels.

Dieser Prozess ist kostengünstig für Produktionsmengen im niedrigen bis mittleren Bereich und liefert Teile mit ausgezeichneten mechanischen Eigenschaften. Allerdings kann der Rückfederungseffekt den endgültigen Biegewinkel beeinflussen, was Anpassungen und Überlegungen während der Designphase erfordert.

Walzformung

Abbildung 9: Kaltes Walzen von Blech

Walzen ist ein metallverarbeitender Prozess, der hauptsächlich zur Herstellung zylindrischer Formen aus Blech verwendet wird. Dabei wird das Metall zwischen zwei oder mehr Walzen mit einem spezifischen Profil hindurchgeführt, um das Blech zu verformen. Der Prozess erfolgt mit Maschinen, die als Walzen bezeichnet werden.

Diese Techniken werden verwendet, um eine Vielzahl von Teilen herzustellen, darunter Kegel für industrielle Anwendungen (z.B. Trichter, Maschinenkomponenten), konische Abschnitte für Strukturteile und dekorative Elemente für verschiedene Industrien (z.B. architektonische oder künstlerische Stücke).

Stanzen

Abbildung 10: Gestanztes Automobilteil

Blechstanzen ist ein Kaltumformungsprozess, bei dem Pressen und Stempel verwendet werden, um Materialien zu formen. Es wird mit verschiedenen Metallen gearbeitet, darunter Edelstahl, Kohlenstoffstahl, Aluminium, Messing und Kupfer. Stanzen kombiniert Schneid- und Formtechniken wie Biegen, Stanzen, Prägen und Flanschen, um komplexe Bauteile schnell zu erzeugen.

Dieser Prozess ist kostengünstig aufgrund seiner Geschwindigkeit, reduzierten Arbeitskosten und geringeren Wartungskosten für die Stanzwerkzeuge. Automatisierung gewährleistet konstante, hochwertige Teile mit ausgezeichneter Wiederholgenauigkeit. Allerdings sind die hohen Kosten für Pressen und die Schwierigkeit, Werkzeuge während der Produktion zu wechseln, Nachteile.

Tiefziehen

Abbildung 11: Tiefziehen von Blechen

Tiefziehen ist ein Metallumformungsprozess, der verwendet wird, um tiefe, hohle Formen aus flachen Metallblechen zu erstellen, wie zum Beispiel Becher, Dosen oder Behälter. Der Prozess umfasst das Pressen eines Blechs in eine Werkzeughohlung unter Verwendung eines Stempels, wobei das Material gedehnt wird, um die gewünschte tiefe Form zu erhalten, ohne dass es bricht.

Der Unterschied zwischen Tiefziehen und Stanzen besteht darin, dass Stanzen ein umfassenderer Begriff ist, der verschiedene Operationen wie Stanzen, Biegen, Prägen und Prägen umfasst. Stanzen erzeugt in der Regel flachere Formen, während Tiefziehen speziell das Umformen tiefer, hohler Teile bezeichnet.

Spinnen

Abbildung 12: Runden von Blechen

Spinnen wird verwendet, um axialsymmetrische Teile zu erstellen, indem eine flache Metallplatte (oder ein Rohling) auf einer Drehmaschine oder Spinnmaschine rotiert wird. Während sich der Rohling dreht, übt ein Umformwerkzeug (oder Walze) Druck auf das Metall aus und formt es allmählich gegen eine Form (oder einen Dorn) in die gewünschte Form, häufig zylindrisch oder konisch. Dieser Prozess kann komplexe, hohle Formen ohne Nähte erzeugen.

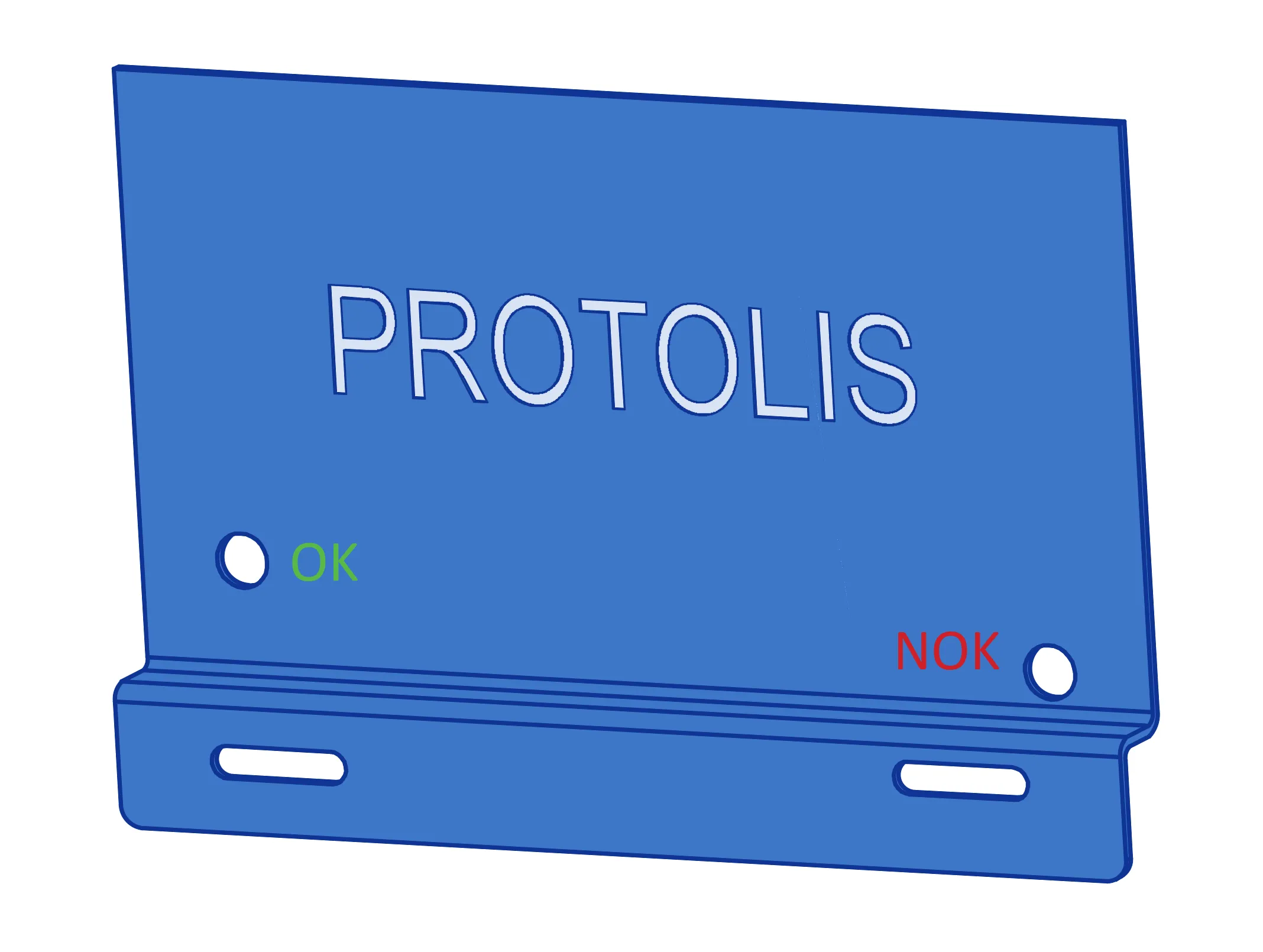

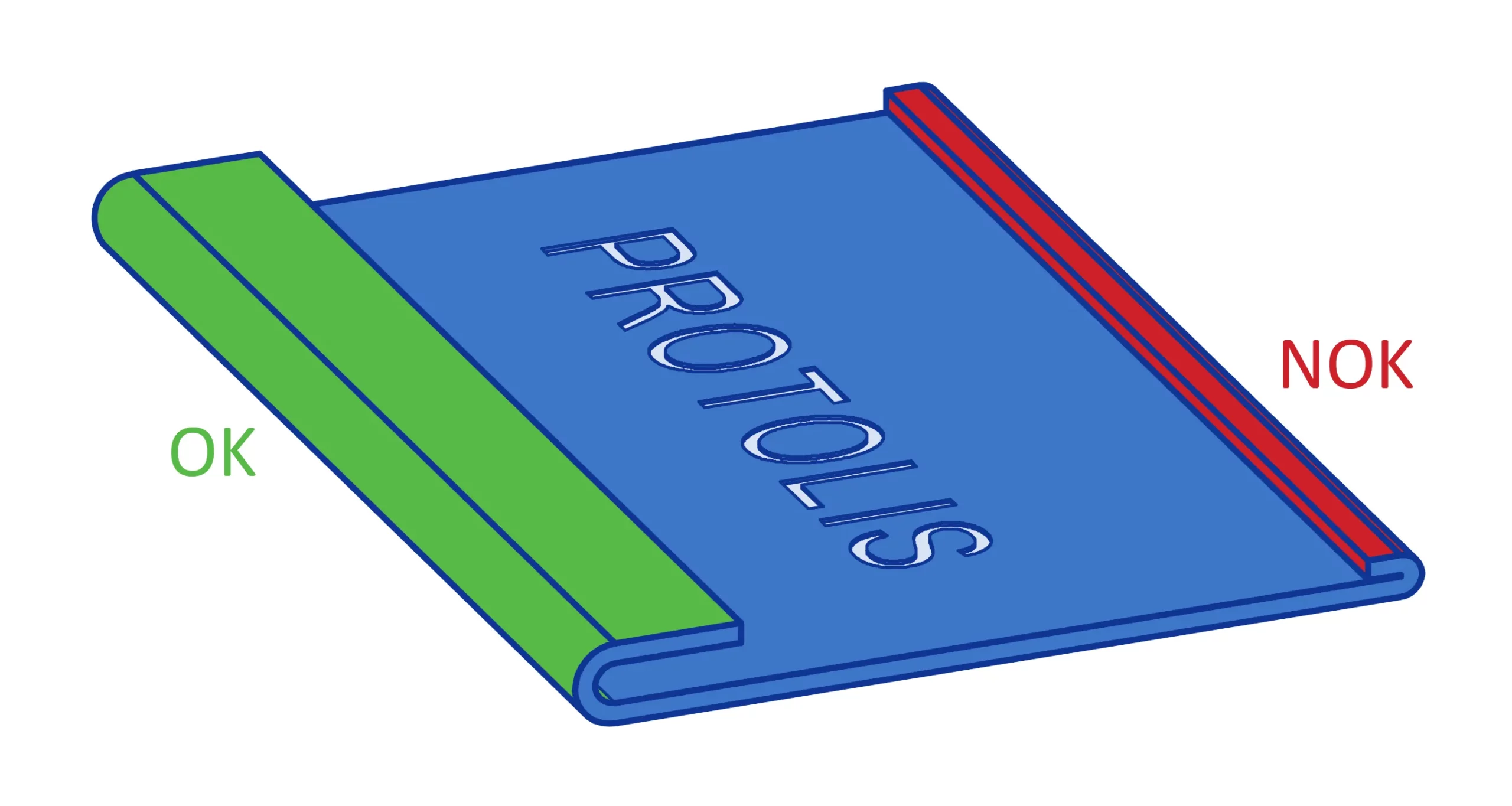

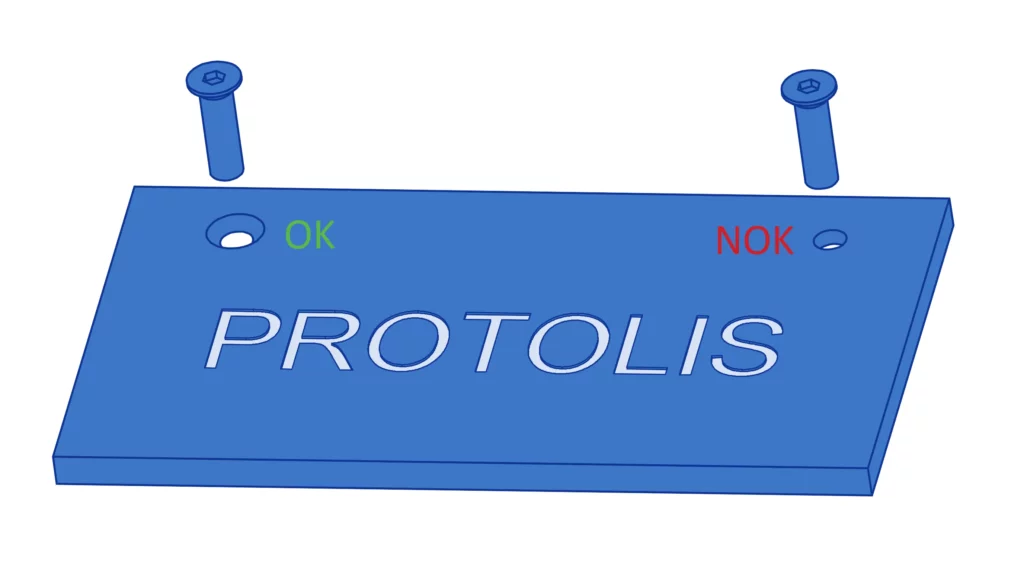

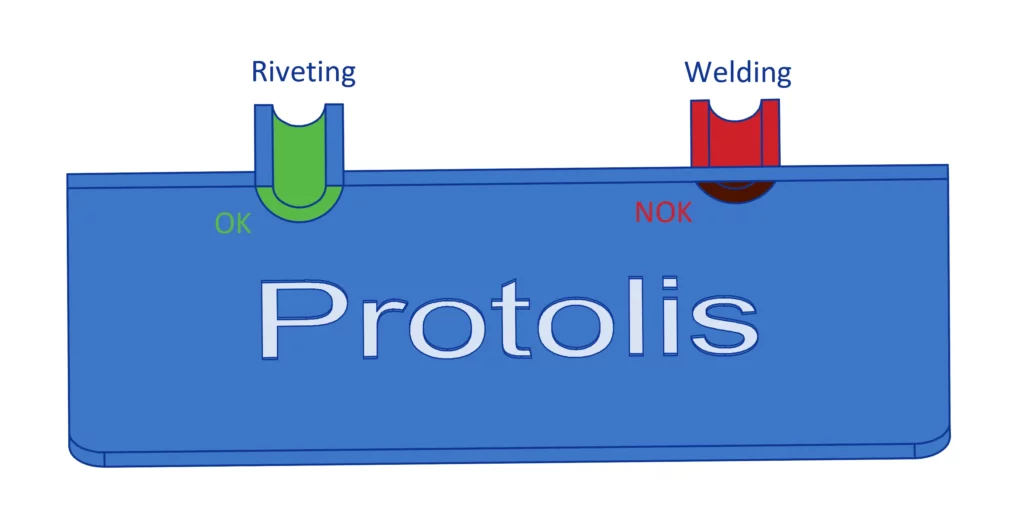

3. Blechmontage

Der Blechmontageprozess ist entscheidend für die Herstellung langlebiger und funktionaler Produkte. Diese Phase stellt sicher, dass die einzelnen Teile sicher miteinander verbunden werden, die strukturelle Integrität gewahrt bleibt und die Designspezifikationen erfüllt werden. Die zwei Hauptmethoden zur Montage von Blechkomponenten sind:

- Mechanische Verbindungselemente

- Schweißen

Mechanische Verbindungselemente

Abbildung 13: Vernieten von Blechen

Mechanische Befestigungen wie Bolzen, Schrauben und Nieten verbinden Blechkomponenten halbpermanent. Nieten ist eine gängige Methode, bei der zunächst Löcher in die zu verbindenden Metallteile gebohrt werden. Der Riegel wird eingesetzt, und sein Ende wird deformiert, indem es zerdrückt wird, um die Teile zusammenzuhalten.

Nieten kann mit zwei Techniken durchgeführt werden: Heißnieten und Kaltnieten. Heißnieten wendet Wärme zwischen 1000-1100°C auf Stahl-Nieten mit einem Durchmesser von über 10 mm (0,39 Zoll) an, während Kaltnieten für Nichteisenmetalle unter 10 mm (0,39 Zoll) geeignet ist. Diese Methode ist effizient und kostengünstig, fügt jedoch dem Bauteil Gewicht hinzu und kann das Metall aufgrund der gebohrten Löcher schwächen.

Schweißen

Abbildung 14: Schweißen von Blechen

Schweißen verbindet Metallbleche durch Wärme, Druck oder beides. Es schmilzt die Basismetalle und fügt oft Füllmaterial hinzu, um eine starke Verbindung zu schaffen. Verschiedene Schweißtechniken werden in der Blechbearbeitung verwendet:

- Elektrodenschweißen (SMAW): Dieser Prozess verwendet einen Elektrodenstab, um einen elektrischen Bogen zu erzeugen, der Temperaturen von über 6300°F erreicht. Es eignet sich für Schweißvorgänge mit hoher Geschwindigkeit und funktioniert sowohl mit Wechselstrom- als auch Gleichstromquellen. Es kann jedoch dünne Metalle aufgrund der hohen Temperaturen beschädigen.

- MIG-Schweißen (GMAW): Diese Technik verwendet einen kontinuierlichen Drahtelektroden und ein Schutzgas. Der Draht schmilzt, um die Metalle zu verbinden, während das Gas das Schweißbad schützt. Das MIG-Schweißen erzeugt schnell qualitativ hochwertige Schweißnähte und kann automatisiert werden. Es ist nicht für dicke Metalle oder das Schweißen im Freien geeignet.

- TIG-Schweißen: Dieser Prozess verwendet eine Wolfram-Elektrode und ein inertes Gas, um den Schweißbereich zu schützen. Das TIG-Schweißen eignet sich ideal für Nichteisenmetalle wie Aluminium, Kupfer und Titan. Es bietet eine hohe Schweißkontrolle und erzeugt saubere, starke Schweißnähte. Es erfordert jedoch Fachleute aufgrund seiner Komplexität.

Jede Methode im Blechmontageprozess hat ihre Vorteile und Anwendungen, um sicherzustellen, dass das Endprodukt den erforderlichen Standards für Festigkeit und Haltbarkeit entspricht.

Bei Protolis verwenden wir hochmoderne Maschinen für alle Blechbearbeitungsprozesse. Unsere fortschrittlichen Geräte gewährleisten Präzision und Effizienz beim Schneiden, Formen und Montieren. Egal, ob Sie kundenspezifische Prototypen oder eine Massenproduktion benötigen, wir liefern außergewöhnliche Qualität und Zuverlässigkeit für all Ihre Anforderungen in der Blechbearbeitung.At Protolis, we utilize state-of-the-art machines for all sheet metal fabrication processes. Our advanced equipment ensures precision and efficiency in cutting, forming, and assembly. Whether you need custom prototypes or high-volume production, we deliver exceptional quality and reliability for all your sheet metal fabrication needs.

Vergangenheit, Gegenwart und Zukunft der Blechbearbeitung

- Die Vergangenheit

Die Blechbearbeitung hat uralte Wurzeln, die bis 1400 v. Chr. zurückreichen, als die Ägypter Gold zur Herstellung von Schmuck und Werkzeugen verwendeten. Bis zum 5. Jahrhundert v. Chr. entwickelten Griechen und Römer Techniken zur Herstellung von Waffen und Rüstungen. Im Mittelalter perfektionierten Schmiede ihre Metallbearbeitungsfähigkeiten und fertigten Rüstungen und Bauteile an.

Die Industrielle Revolution im 18. Jahrhundert markierte einen bedeutenden Wandel mit der Einführung von Maschinen wie Walzwerken und Dampfhämmern, die die Metallproduktion und Blechbearbeitung revolutionierten. Bis zum späten 19. Jahrhundert ermöglichten Fortschritte in der Metallurgie und im Maschinenbau die Massenproduktion von Blechteilen und legten den Grundstein für moderne Bearbeitungstechniken.

- Die Gegenwart

Heute ist die Blechbearbeitung ein integraler Bestandteil verschiedener Industrien, einschließlich der Automobil-, Luft- und Raumfahrt- sowie der Bauindustrie. Das 20. und 21. Jahrhundert haben bedeutende technologische Fortschritte hervorgebracht. CNC-Maschinen, Laserschneider und automatisierte Schweißsysteme haben die Fertigung revolutioniert, indem sie Präzision, Effizienz und Geschwindigkeit erhöht haben.

Softwareinnovationen wie CAD (Computer Aided Design) und CAM (Computer Aided Manufacturing) haben die Design- und Produktionsprozesse optimiert. Auch die Materialwissenschaft hat sich weiterentwickelt, mit der Entwicklung neuer Legierungen und Verbundwerkstoffe, die die Eigenschaften und Anwendungen von Blech verbessern.

- Die Zukunft

Die Zukunft der Blechbearbeitung sieht vielversprechend aus, angetrieben durch kontinuierliche technologische Fortschritte. Die additive Fertigung oder 3D-Druck wird voraussichtlich traditionelle Fertigungsmethoden ergänzen, komplexe Designs ermöglichen und Materialabfälle reduzieren. Robotik und Automatisierung werden die Präzision und Produktivität weiter steigern, während künstliche Intelligenz (KI) und maschinelles Lernen Prozesse und präventive Wartung optimieren werden.

Nachhaltige Praktiken werden ebenfalls an Bedeutung gewinnen, mit einem Schwerpunkt auf Recycling und umweltfreundlichen Materialien. Während sich die Industrien weiterentwickeln, wird sich die Blechbearbeitung anpassen, um den Anforderungen neuer Anwendungen und Innovationen gerecht zu werden, und so ihre Relevanz und ihr Wachstum sichern.

Was sind die Vorteile der Blechbearbeitung?

Die Blechbearbeitung bietet zahlreiche Vorteile und ist daher eine bevorzugte Methode in verschiedenen Branchen. Dieser Prozess verwandelt rohe Metallbleche mit Präzision und Effizienz in funktionale Produkte.

Blechteile sind für ihre Haltbarkeit und Festigkeit bekannt. Metalle wie Stahl, Aluminium und Titan sind beständig gegen Korrosion, Hitze und Witterungseinflüsse. Dies macht sie ideal für den Bau robuster Komponenten, die rauen Umgebungen standhalten.

Zum Beispiel bildet Edelstahl aufgrund seines Chromgehalts eine passive Schicht, die Rostbildung verhindert. Diese inhärente Festigkeit reduziert den Bedarf an häufigen Erneuerungen und gewährleistet eine langanhaltende Leistung.

Die Blechbearbeitung ist äußerst vielseitig und ermöglicht die Herstellung einer Vielzahl von Produkten. Sie unterstützt verschiedene Prozesse wie Schneiden, Biegen, Walzen, Stanzen und Schweißen. Diese Vielseitigkeit erlaubt die Produktion von kleinen Präzisionsteilen bis hin zu großen Strukturkomponenten.

Die Fähigkeit, mit verschiedenen Metallen wie Stahl, Aluminium, Kupfer und Messing zu arbeiten, erhöht die Anpassungsfähigkeit zusätzlich. Zum Beispiel ist Aluminium leicht und formbar, was es für Anwendungen in der Automobil- und Luftfahrtindustrie geeignet macht.

Moderne Techniken der Blechbearbeitung bieten hohe Präzision und Genauigkeit. CNC-Maschinen, Laserschneider und CAD/CAM-Software gewährleisten, dass Teile exakt nach Vorgaben gefertigt werden.

Diese Präzision ist entscheidend in Branchen wie der Luft- und Raumfahrt sowie der Herstellung medizinischer Geräte, wo extrem enge Toleranzen erforderlich sind. CNC-Maschinen können Teile wiederholt mit minimaler Abweichung herstellen und so Konsistenz und Qualität in der Massenproduktion gewährleisten.

Die Blechbearbeitung ist kosteneffizient, insbesondere bei großen Produktionsserien. Die eingesetzten Verfahren wie Stanzen und Lochen sind effizient und minimieren Materialverschwendung. Zudem reduziert die Haltbarkeit von Blech Wartungs- und Ersatzkosten.

Automatisierte Maschinen wie CNC-Maschinen und robotergestützte Schweißgeräte erhöhen die Produktionsgeschwindigkeit und senken die Arbeitskosten, wodurch die Fertigung wirtschaftlicher wird. Zum Beispiel wird die anfängliche Investition in eine CNC-Maschine durch ihre hohe Produktionsrate und niedrige Betriebskosten im Laufe der Zeit ausgeglichen.

Die Anpassungsfähigkeit ist ein weiterer bedeutender Vorteil der Blechbearbeitung. Hersteller können Designs an spezifische Anforderungen anpassen und bieten dadurch Flexibilität in der Produktion. Individuelle Werkzeuge und Matrizen ermöglichen einzigartige Formen und komplexe Designs.

Dies ist besonders nützlich in Branchen wie der Automobilindustrie und der Architektur, wo oft maßgeschneiderte Komponenten benötigt werden. Die Fähigkeit, Prototypen herzustellen und schnell Anpassungen vorzunehmen, beschleunigt den Entwicklungsprozess und verkürzt die Markteinführungszeit.

Die Blechbearbeitung ist umweltfreundlich. Metalle wie Stahl und Aluminium sind recycelbar, wodurch Abfall reduziert und natürliche Ressourcen geschont werden. Der Herstellungsprozess selbst kann optimiert werden, um den Energieverbrauch und die Emissionen zu minimieren.

Fortschrittliche Techniken wie Wasserstrahlschneiden und Laserschneiden reduzieren Abfall und verbessern die Materialausnutzung. Durch Recycling und Wiederverwendung von Metallen tragen Hersteller zu einer Kreislaufwirtschaft bei und fördern die Nachhaltigkeit in der Branche.

Dies waren die sechs wichtigsten Vorteile der Blechbearbeitung, die ihre Haltbarkeit, Vielseitigkeit, Präzision, Kosteneffizienz, Anpassungsfähigkeit und Nachhaltigkeit hervorheben. Diese Vorteile machen sie zu einem unverzichtbaren Prozess in der modernen Fertigung.

Was sind die Einschränkungen der Blechbearbeitung?

Obwohl die Blechbearbeitung zahlreiche Vorteile bietet, gibt es auch Einschränkungen, die ihre Anwendung in verschiedenen Branchen beeinflussen können. Das Verständnis dieser Einschränkungen ist entscheidend, um fundierte Entscheidungen im Herstellungsprozess zu treffen.

● Hohe Anfangskosten

Eine der wichtigsten Einschränkungen der Blechbearbeitung sind die hohen Anfangskosten. Der Aufbau einer Fertigungsanlage erfordert erhebliche Investitionen in Maschinen wie CNC-Maschinen, Laserschneider und Abkantpressen. Diese Maschinen sind teuer und erfordern eine beträchtliche Kapitalaufwendung.

Darüber hinaus können die Kosten für Werkzeuge wie Matrizen und Formen hoch sein, insbesondere bei kundenspezifischen Designs. Die anfänglichen Einrichtungskosten können eine Hürde für kleine Unternehmen oder Startups darstellen, die in den Markt einsteigen möchten. Obwohl die langfristigen Vorteile und Effizienzen diese Kosten ausgleichen können, ist die Anfangsinvestition eine erhebliche finanzielle Verpflichtung.

● Materialbeschränkungen

Nicht alle Materialien eignen sich für die Blechbearbeitung. Metalle mit hoher Sprödigkeit, wie Gusseisen, oder solche mit geringer Verformbarkeit, wie einige Aluminiumlegierungen, sind schwierig zu bearbeiten. Diese Materialien können beim Biege- und Formungsprozess reißen oder brechen.

Darüber hinaus erfordern bestimmte Metalle wie Titan aufgrund ihrer einzigartigen Eigenschaften spezielle Ausrüstungen und Techniken. Diese Einschränkung begrenzt die Auswahl an Materialien, die effektiv in der Blechbearbeitung verwendet werden können, und verringert möglicherweise den Umfang von Projekten und Anwendungen.

● Komplexität von Designs

Während die Blechbearbeitung die Erstellung komplexer Formen ermöglicht, gibt es dennoch Einschränkungen hinsichtlich des Detaillierungsgrades und der Feinheit, die erreicht werden können. Extrem aufwändige Designs mit feinen Details können ohne fortschrittliche und teure Maschinen schwer herzustellen sein. Das Erreichen präziser Toleranzen kann aufgrund von Faktoren wie Rückfederung bei Biegeprozessen schwierig sein. Komplexe Designs können mehrere Fertigungsschritte erfordern, was die Produktionszeit und -kosten erhöht. Diese Einschränkung macht die Blechbearbeitung weniger geeignet für Projekte, die hohe Präzision und komplexe Details erfordern.

● Einschränkungen bei der Materialstärke

Der Blechbearbeitungsprozess ist in der Regel auf Materialien mit bestimmten Dicken beschränkt. Sehr dünne Bleche sind schwer zu handhaben und können sich während der Bearbeitung verformen oder reißen. Sehr dicke Bleche hingegen erfordern leistungsstärkere Maschinen und können schwierig zu formen und genau zu schneiden sein. Diese Einschränkung begrenzt die Anwendungsbereiche der Blechbearbeitung, insbesondere in Branchen, die extrem dünne oder dicke Metallkomponenten erfordern.

Beispielsweise kann die Herstellung dünner Metallfolien für die Elektronik oder dicker Metallplatten für schwere Maschinen spezielle Verfahren erfordern, die über den Umfang der herkömmlichen Blechbearbeitung hinausgehen.

● Längere Produktionszeiten

Die Anpassungsfähigkeit des 3D-Drucks ist unübertroffen. Es unterstützt eine Vielzahl von Materialien, darunter Kunststoffe, Metalle und Verbundwerkstoffe, und ermöglicht die Herstellung von Teilen mit spezifischen Eigenschaften, die auf ihre Anwendung abgestimmt sind. Diese Vielseitigkeit erstreckt sich auf die Produktion, bei der Hersteller problemlos zwischen Materialien und Modellen wechseln können, ohne Werkzeugwechsel vornehmen zu müssen, und so kundenspezifische Aufträge und Kleinserien effizient bewältigen.

Der Blechbearbeitungsprozess kann längere Produktionszeiten erfordern, insbesondere bei komplexen Teilen. Mehrere Schritte wie Schneiden, Biegen und Montieren sind oft erforderlich, die jeweils zur Gesamtproduktionszeit beitragen.

Fortschrittliche Techniken und Präzisionsanforderungen können den Fertigungsprozess weiter verlängern. Dies kann ein Nachteil für Projekte mit engen Zeitvorgaben oder solche mit schneller Umsetzung sein. Während Automatisierung und moderne Maschinen die Produktion beschleunigen können, führen die Komplexität der Aufgaben oft zu längeren Durchlaufzeiten im Vergleich zu anderen Herstellungsverfahren.

| Blechbearbeitungsprozess | |

| Vorteile | Einschränkungen |

| Haltbarkeit – Blechkomponenten sind robust und langlebig und widerstehen Korrosion, Hitze und Witterungseinflüssen. | Hohe Anfangskosten – Der Aufbau einer Fertigungsanlage erfordert erhebliche Investitionen in Maschinen und Werkzeuge. |

| Vielseitigkeit – Unterstützt verschiedene Prozesse wie Schneiden, Biegen, Walzen, Stanzen und Schweißen. | Materialbeschränkungen – Nicht alle Materialien sind geeignet; einige können während der Bearbeitung reißen oder brechen. |

| Präzision und Genauigkeit – CNC-Maschinen und CAD/CAM-Software gewährleisten hohe Präzision und Konsistenz. | Komplexität von Designs – Sehr aufwendige Designs erfordern fortschrittliche und kostspielige Maschinen. |

| Kostenersparnis – Effiziente Prozesse minimieren Materialverschwendung und senken Arbeitskosten. | Einschränkungen bei der Materialstärke – Schwierigkeiten bei der Handhabung sehr dünner oder dicker Bleche, die spezielle Maschinen erfordern. |

| Anpassung – Ermöglicht maßgeschneiderte Designs und schnelle Anpassungen, die für individuelle Komponenten hilfreich sind. | Längere Produktionszeiten – Komplexe Teile erfordern mehrere Schritte, was die Produktionszeiten verlängert. |

| Nachhaltigkeit – Metalle sind recycelbar, und fortschrittliche Techniken reduzieren Abfall und verbessern die Materialausnutzung. | |

Das Verständnis dieser Vorteile und Einschränkungen wird Ihnen helfen, bessere Entscheidungen im Herstellungsprozess zu treffen.

Materialien für die Blechbearbeitung

Die Blechbearbeitung verwendet eine Vielzahl von Materialien, die jeweils aufgrund ihrer einzigartigen Eigenschaften und Eignung für verschiedene Anwendungen ausgewählt werden. Zu den gängigen Materialien gehören Stahl, Aluminium, Kupfer, Messing und Titan. Diese Metalle werden basierend auf ihrer Festigkeit, Verformbarkeit, Korrosionsbeständigkeit und Leitfähigkeit ausgewählt.

Die Materialwahl hängt von den spezifischen Anforderungen des Projekts ab, wie Haltbarkeit, Gewicht und Umweltfaktoren. Unterschiedliche Metalle ermöglichen Flexibilität in Design und Funktionalität, was die Blechbearbeitung zu einem vielseitigen Herstellungsprozess macht, der in verschiedenen Branchen eingesetzt wird.

Schauen wir uns diese Materialien nun im Detail an.

Aluminium

Aluminium ist aufgrund seiner ausgezeichneten Formbarkeit und seines geringen Gewichts eine beliebte Wahl in der Blechbearbeitung. Es hat eine Schmelztemperatur von etwa 660°C (1220°F) und eine Dichte von 2,7 g/cm³. Aluminiumlegierungen wie 5052 und 6061 werden häufig verwendet, da sie Stärke und Flexibilität gut ausbalancieren.

Mit einem Härtebereich von 30-95 HB (Brinellhärte) und Zugfestigkeiten zwischen 70-700 MPa eignet sich Aluminium für verschiedene Anwendungen, von Autoteilen bis hin zu Luft- und Raumfahrtkomponenten. Seine Korrosionsbeständigkeit macht es ideal für Umgebungen, die Feuchtigkeit und Chemikalien ausgesetzt sind.

Kupfer

Kupfer zeichnet sich durch seine ausgezeichnete Leitfähigkeit und Formbarkeit aus, was es für elektrische und thermische Anwendungen wertvoll macht. Es hat eine Schmelztemperatur von etwa 1085°C (1985°F) und eine Dichte von 8,96 g/cm³. Kupferlegierungen wie C110 (Reinkupfer) und C101 (sauerstofffreies Kupfer) werden häufig in der Fertigung verwendet.

Das Material weist eine Härte von 35-110 HB und Zugfestigkeiten von 200-400 MPa auf. Die hohe Verformbarkeit von Kupfer ermöglicht es, es leicht in komplexe Designs zu formen. Seine überlegene elektrische Leitfähigkeit macht es unverzichtbar für elektrische Leitungen, Steckverbinder und andere elektronische Komponenten.

Stahl

Stahl wird aufgrund seiner Vielseitigkeit und Festigkeit häufig in der Blechbearbeitung eingesetzt. Es schmilzt bei etwa 1370°C (2500°F) und hat eine Dichte von 7,85 g/cm³. Zu den gängigen Legierungen gehören Kohlenstoffstähle wie A36 und hochfeste niedriglegierte Stähle wie A572. Stahl bietet einen Härtebereich von 120-200 HB und Zugfestigkeiten von 250-700 MPa, abhängig von der Legierung.

Es ist bekannt für seine hohe Zugfestigkeit und Haltbarkeit, was es für Anwendungen im Bauwesen, in der Automobilindustrie und bei schweren Maschinen geeignet macht. Die Formbarkeit von Stahl ermöglicht eine umfangreiche Nutzung in verschiedenen strukturellen und dekorativen Anwendungen.

Edelstahl

Edelstahl kombiniert Korrosionsbeständigkeit mit Festigkeit, was es ideal für anspruchsvolle Umgebungen macht. Es hat eine Schmelztemperatur von etwa 1400°C (2550°F) und eine Dichte von 8,0 g/cm³. Legierungen wie 304 und 316 werden in der Fertigung wegen ihrer hervorragenden mechanischen Eigenschaften und Rostbeständigkeit bevorzugt.

Edelstahl hat eine Härte von 150-600 HB und Zugfestigkeiten zwischen 515-1035 MPa. Seine Formbarkeit und ästhetische Anziehungskraft machen es geeignet für Küchengeräte, medizinische Geräte und architektonische Elemente. Protolis verwendet fortschrittliche Techniken, um hochwertige Edelstahlkomponenten herzustellen.

Messing

Messing, eine Legierung aus Kupfer und Zink, wird wegen seiner Bearbeitbarkeit und Korrosionsbeständigkeit geschätzt. Es hat eine Schmelztemperatur von etwa 930°C (1710°F) und eine Dichte von 8,4 g/cm³. Zu den in der Blechbearbeitung häufig verwendeten Messinglegierungen gehören C260 und C268. Messing weist eine Härte von 50-100 HB und Zugfestigkeiten von 200-500 MPa auf.

Seine Formbarkeit und attraktive Oberfläche machen es ideal für dekorative Gegenstände, Musikinstrumente und Sanitärarmaturen. Die geringen Reibungseigenschaften von Messing sind vorteilhaft für Anwendungen, die reibungslose und präzise Bewegungen erfordern.

Titan

Titan bietet ein hervorragendes Verhältnis von Festigkeit zu Gewicht und eine hohe Korrosionsbeständigkeit. Es schmilzt bei etwa 1668°C (3034°F) und hat eine Dichte von 4,5 g/cm³. Titanlegierungen wie Grade 2 und Grade 5 (Ti-6Al-4V) werden häufig in der Fertigung eingesetzt. Titan eignet sich mit einem Härtebereich von 150-400 HB und Zugfestigkeiten von 240-1100 MPa für Luft- und Raumfahrt-, Medizin- und Militäranwendungen.

Seine Formbarkeit ist im Vergleich zu anderen Metallen geringer, aber seine außergewöhnlichen Eigenschaften machen es unverzichtbar für Hochleistungsanwendungen. Protolis ist führend in der präzisen Herstellung komplexer Titanbauteile.

Magnesium

Magnesium ist das leichteste Strukturmetall, das in der Blechbearbeitung verwendet wird. Es hat eine Schmelztemperatur von etwa 650 °C (1202 °F) und eine Dichte von 1,74 g/cm³. Gängige Magnesiumlegierungen sind AZ31 und AZ61, die für ihre hervorragende Formbarkeit bekannt sind. Die Härte von Magnesium liegt im Bereich von 30-100 HB, mit Zugfestigkeiten zwischen 150-300 MPa.

Seine leichte Natur macht es ideal für Anwendungen in der Luft- und Raumfahrt, Automobil- und Elektronikindustrie, bei denen Gewichtsreduktion entscheidend ist. Trotz seiner geringeren Zugfestigkeit wird die einfache Bearbeitbarkeit von Magnesium und sein ausgezeichnetes Verhältnis von Festigkeit zu Gewicht in vielen Branchen geschätzt..

| Material | Legierungen | Eigenschaften | Schmelzpunkt | Härte (HB) | Zugfestigkeit (MPa) | Preis |

| Aluminium | 5052, 6061 | Leicht, korrosionsbeständig | 660°C | 30-95 | 70-700 | $$ |

| Kupfer | C110, C101 | Hervorragende Leitfähigkeit, verformbar | 1085°C | 35-110 | 200-400 | $$$$ |

| Stahl | A36, A572 | Vielseitig, stark | 1370°C | 120-200 | 250-700 | $ |

| Edelstahl | 304, 316 | Korrosionsbeständig, stark | 1400°C | 150-600 | 515-1035 | $$$ |

| Messing | C260, C268 | Bearbeitbar, korrosionsbeständig | 930°C | 50-100 | 200-500 | $$$ |

| Titan | Grad 2, Grad 5 (Ti-6Al-4V) | Hohes Festigkeits-Gewichts-Verhältnis, korrosionsbeständig | 1668°C | 150-400 | 240-1100 | $$$$ |

| Magnesium | AZ31, AZ61 | Leicht, ausgezeichnetes Festigkeits-Gewichts-Verhältnis | 650°C | 30-100 | 150-300 | $$ |

Die Experten von Protolis sind darauf spezialisiert, Blechkomponenten aus diesen unterschiedlichen Materialien herzustellen und dabei deren einzigartige Eigenschaften zu nutzen, um den spezifischen Anforderungen unserer Kunden gerecht zu werden.

Wie wählt man die richtigen Materialien für die Blechbearbeitung aus?

Die Auswahl des geeigneten Materials für die Blechbearbeitung gewährleistet die Leistung, Haltbarkeit und Kosteneffizienz des Endprodukts. Mehrere Faktoren müssen berücksichtigt werden, um eine fundierte Entscheidung zu treffen.

Duktilität

Abbildung 15: Duktilität der in der Blechbearbeitung verwendeten Materialien

Duktilität beschreibt die Fähigkeit eines Materials, sich unter Zugspannung zu verformen, ohne zu brechen. Hohe Duktilität ist entscheidend für Biegen, Walzen und Prägen, bei denen das Material erheblich verformt wird.

- Edelstahllegierungen wie 304 und 316 sind für ihre hervorragende Duktilität bekannt und eignen sich ideal für Anwendungen, die komplexe Formen und aufwendige Designs erfordern.

- Kupferlegierungen, einschließlich C110 und C101, bieten ebenfalls eine gute Duktilität und eignen sich für die Formung und das Biegen von elektrischen Bauteilen und dekorativen Elementen.

Zugfestigkeit

Abbildung 16: Vergleich der Zugfestigkeit von Materialien in der Blechbearbeitung

Die Festigkeit eines Materials ist ein entscheidender Faktor, insbesondere in Anwendungen, bei denen die Komponente erheblichen Lasten oder Spannungen standhalten muss. Zugfestigkeit und Härte sind wichtige Indikatoren für die Materialfestigkeit.

- Titanlegierungen wie Grade 5 (Ti-6Al-4V) bieten außergewöhnliche Festigkeit und werden in der Luft- und Raumfahrt sowie in medizinischen Anwendungen eingesetzt, wo hohe Leistung entscheidend ist.

- Edelstahllegierungen wie 304 und 316 bieten ein hohes Festigkeits-Gewichts-Verhältnis und eignen sich für strukturelle Anwendungen und Umgebungen, die robuste Materialien erfordern.

- Für allgemeine Anwendungen bieten Stahllegierungen wie A36 und A572 eine gute Balance zwischen Festigkeit und Wirtschaftlichkeit.

Korrosionsbeständigkeit

Korrosionsbeständigkeit ist entscheidend für Komponenten, die harten Umgebungen, Feuchtigkeit oder Chemikalien ausgesetzt sind. Materialien mit hoher Korrosionsbeständigkeit gewährleisten Langlebigkeit und reduzierte Wartungskosten.

- Edelstahl, insbesondere die Legierungen 304 und 316, ist bekannt für seine Korrosionsbeständigkeit und eignet sich daher ideal für marine, medizinische und lebensmittelverarbeitende Anwendungen.

- Aluminiumlegierungen wie 5052 bieten ebenfalls eine gute Korrosionsbeständigkeit und eignen sich für Außen- und Meeresumgebungen.

- Messinglegierungen wie C260 und C268 werden aufgrund ihrer Widerstandsfähigkeit gegen Anlaufen und Korrosion für dekorative Anwendungen und Sanitärinstallationen bevorzugt.

Umweltauswirkungen

Die Berücksichtigung der Umweltauswirkungen bei der Materialauswahl wird immer wichtiger. Nachhaltige Materialien und Prozesse können den ökologischen Fußabdruck von Fertigungsprojekten verringern. Aluminium und Stahl sind hochgradig recycelbar und daher umweltfreundliche Optionen. Die Verwendung von recycelten Metallen reduziert den Energieverbrauch und die Treibhausgasemissionen im Vergleich zur Verarbeitung von Rohmaterialien.

Darüber hinaus trägt die Wahl von Prozessen, die Abfall minimieren und die Materialnutzung optimieren, wie Laserschneiden und Präzisionsformen, zur Nachhaltigkeit bei. Magnesiumlegierungen wie AZ31 bieten eine leichte Alternative mit geringeren Umweltauswirkungen aufgrund ihrer Häufigkeit und Recyclierbarkeit.

Budget und Kosten

Budgetbeschränkungen und Kostenüberlegungen spielen eine entscheidende Rolle bei der Materialauswahl. Die Kosten für Materialien, Werkzeuge und Verarbeitung müssen mit den finanziellen Grenzen des Projekts übereinstimmen.

- Stahl ist aufgrund seiner geringen Materialkosten und Verfügbarkeit oft die kostengünstigste Option für groß angelegte Projekte.

- Aluminium bietet ein ausgewogenes Verhältnis von Kosten und Leistung und eignet sich für mittelgroße Budgets.

- Hochleistungsmaterialien wie Titan und Edelstahl sind teurer, aber für spezielle Anwendungen mit überlegenen Eigenschaften erforderlich.

- Messing und Kupfer, obwohl teurer, werden aufgrund ihrer ästhetischen und leitenden Eigenschaften in spezialisierten Anwendungen ausgewählt.

Die Wahl des geeigneten Materials für die Metallbearbeitung erfordert eine detaillierte Bewertung aller oben genannten Faktoren. Durch die Berücksichtigung dieser Faktoren können Hersteller Qualität in ihren Projekten sicherstellen.

Oberflächenbehandlungsoptionen für Blechbearbeitete Teile

Die Oberflächenbehandlung verbessert die Haltbarkeit, das Aussehen und die Funktionalität von Blechbearbeiteten Teilen. Verschiedene Veredelungstechniken schützen vor Korrosion, verbessern die Abriebfestigkeit und fügen ästhetischen Wert hinzu.

Als bearbeitete Oberfläche

Abbildung 17: Als bearbeitet oder Standardoberfläche

„Als bearbeitet“ bezeichnet den natürlichen Zustand des Blechs nach der Fertigung ohne zusätzliche Oberflächenbehandlungen. Diese Option ist kostengünstig und eignet sich für Teile, bei denen das ästhetische Erscheinungsbild nicht entscheidend ist. Die Oberfläche behält das Aussehen des Metalls bei, einschließlich der Spuren von Bearbeitungs- und Formprozessen. Es bietet jedoch nur einen geringen Schutz gegen Korrosion und Abrieb. Metalle wie Aluminium und Edelstahl werden oft „fertig bearbeitet“ verwendet, da sie von Natur aus korrosionsbeständig sind. Diese Oberfläche eignet sich für interne Komponenten oder Teile, die später einer weiteren Bearbeitung wie Lackierung oder Oberflächenbeschichtung unterzogen werden.

Pulverbeschichtung

Abbildung 19: Pulverbeschichtungsprozess

Pulverbeschichtung bietet eine robuste Oberfläche mit hervorragender Abriebfestigkeit. Die Oberfläche muss vorab behandelt werden, um eine ordnungsgemäße Haftung und Korrosionsbeständigkeit zu gewährleisten. Dieser Prozess beinhaltet das Auftragen eines Pulvermateral und dessen Aushärtung unter Hitze, um eine harte, schützende Schicht zu bilden.

Die Schichtdicke reicht von 70 to 150 μm, was dicker ist als herkömmliche Farbe. Pulverbeschichtung ist in verschiedenen Farben und Texturen erhältlich und verbessert die visuelle Anziehungskraft der Teile. Chips oder unvollständige Abdeckung können jedoch zu Korrosion führen.

Passivierung

Abbildung 21: Stahlpassivierungsprozess

Es bildet eine dünne, transparente Oxidschicht auf der Metalloberfläche, die eine gute Korrosionsbeständigkeit bietet. Dieser Prozess entfernt freies Eisen von der Oberfläche und verbessert deren schützende Eigenschaften. Die Passivierung verändert nicht die Haltbarkeit oder Abriebfestigkeit des Metalls. Sie macht es für Stahlteile geeignet, die zusätzlichen Korrosionsschutz benötigen, ohne ihre physikalischen Eigenschaften zu verändern.

Zinkbeschichtung

Abbildung 22: Zinkbeschichtungsprozess

Dabei wird eine Zinkschicht aufgetragen, die als physikalische Barriere und opferanode fungiert und das darunterliegende Metall vor Korrosion schützt. Die Schichtdicke variiert von 5 to 25 μm. Diese Methode eignet sich ideal für Teile mit detaillierten Oberflächen, ist jedoch nicht für Hochleistungsanwendungen geeignet.

Zinkbeschichtung bietet eine starke Abriebfestigkeit und kann kleinere Schäden ertragen, während sie korrosionsbeständig bleibt. Sie wird oft als Grundierung für andere Oberflächenbehandlungen verwendet, obwohl eine schlechte Haftung auftreten kann.

Galvanisches Eintauchen

Abbildung 23: Prozess des heißverzinkens

Das Verzinken bietet eine dicke Zinkschicht, die als Opferanode und Barriere gegen Korrosion fungiert. Die Schichtdicke kann angepasst werden, wobei dickere Schichten mehr Schutz bieten, aber ab 254 μm zum Abblättern neigen.

Diese Oberfläche ist aufgrund ihrer Haltbarkeit und guten Abriebfestigkeit ideal für raue Umgebungen. Während das Verzinken eine ausgezeichnete Langlebigkeit bietet, kann Oberflächenschaden zu Korrosion führen.

Eloxieren

Abbildung 24: Anodisierung von Blechteilen

Eloxieren verbessert die Korrosionsbeständigkeit und bietet eine harte, verschleißfeste Oberfläche. Dieser Prozess ist aufgrund seiner ausgezeichneten Beständigkeit gegen Salzwasser in marinen Umgebungen verbreitet. Die Schichtdicke reicht von 0.5 to 150 μm, und macht sie für Teile geeignet, die häufig mit anderen Materialien in Kontakt kommen. Anodisierung schützt nicht nur das Metall, sondern verbessert auch seine ästhetischen Eigenschaften, mit Optionen für verschiedene Farben. Anodisierung ist ein Prozess, der hauptsächlich auf Aluminium angewendet wird.

Jede Oberflächenbehandlungsoption bietet einzigartige Vorteile, die die Leistung und das Aussehen von Blechteilen verbessern. Die Wahl der richtigen Oberfläche hängt von den spezifischen Anwendungsanforderungen, den Umweltbedingungen und den gewünschten ästhetischen Ergebnissen ab.

Oberflächenbehandlungsstandards für die Blechbearbeitung

Die Oberflächenbehandlungsarten für die Blechbearbeitung bestimmen die Qualität, die Kosten und die Anwendungsgeeignetheit der Teile.

Es gibt drei Hauptklassen: Klasse A, Klasse B und Klasse C.

Klasse A

Es handelt sich um eine kosmetische Oberfläche, die frei von Oberflächenfehlern oder Pressbremsmarken ist. Sie wird typischerweise für nach außen gerichtete Teile wie medizinische Geräte und Produkte in Lebensmittelqualität verwendet. Diese Oberfläche erfordert gründliches Polieren und ist die teuerste Option. Sie bietet ein glattes, hochwertiges Aussehen, ideal für Teile, die ästhetisch ansprechend und makellos aussehen müssen.

Klasse B

Ihre Standardoberfläche erlaubt einige Oberflächenfehler, einschließlich Pressbremsmarken. Sie wird häufig für Teile verwendet, die veredelt oder lackiert werden sollen. Diese Klasse ist unterteilt in:

- B-1: Standardoberfläche mit einer leichten linienförmigen Maserung, erreicht mit einem Timesaver.

- B-2: Dual-Action (DA) oder orbitaler Schleiffinish mit entfernten scharfen Kanten.

- B-3: Tumble-Finish, erreicht mit einem Vibrationspolierer für kleine Teile.

Klasse B-Oberflächenbehandlungen sind wirtschaftlicher als Klasse A und eignen sich für funktionale, aber nicht unbedingt sichtbare Teile.

Klasse C

Klasse C ist die Standardoberfläche in den meisten Blechbearbeitungswerkstätten. Es handelt sich um die Hauptoberfläche, die glatt genug ist, um sie ohne Schneiden zu handhaben, jedoch mit sichtbaren Oberflächenfehlern und Pressbremsmarken. Sie wird häufig für Teile verwendet, die später mit Farbe oder Pulverbeschichtung behandelt werden, da diese Behandlungen die Fehler abdecken können. Diese Oberfläche ist die kostengünstigste und eignet sich für interne Komponenten oder nicht kosmetische Anwendungen.

Das Verständnis dieser Klassen hilft, die Oberfläche basierend auf den Anforderungen der Endnutzung und dem Budget auszuwählen.

Was sind die Anwendungen der Blechbearbeitung?

Abbildung 25: Blechbearbeitete Teile

Die Blechbearbeitung ist in zahlreichen Branchen aufgrund ihrer Vielseitigkeit, Präzision und Haltbarkeit unerlässlich. Im Folgenden sind einige wichtige Anwendungen und die spezifischen Teile aufgeführt, die für jede Branche gefertigt werden.

Automobilindustrie

Die Automobilindustrie nutzt die Blechbearbeitung intensiv für verschiedene Komponenten. Gefertigte Teile umfassen Karosserieteile, Fahrgestelle, Abgasanlagen und Halterungen. Diese Teile erfordern hohe Präzision und Haltbarkeit, um Sicherheit und Leistung zu gewährleisten.

Materialien wie Aluminium und hochfestem Stahl werden aufgrund ihrer leichten und robusten Eigenschaften häufig verwendet. Fortgeschrittene Fertigungstechniken wie Stanzen, Laserschneiden und Schweißen werden eingesetzt, um komplexe Formen und Strukturen effizient zu produzieren.

Luft- und Raumfahrt

In der Luft- und Raumfahrt ist die Blechbearbeitung entscheidend für die Herstellung leichter, aber dennoch robuster Komponenten. Teile wie Rumpfplatten, Tragflächenstrukturen, Triebwerkskomponenten und Halterungen werden aus Hochleistungsmaterialien wie Titan- und Aluminiumlegierungen gefertigt.

Die strengen Qualitäts- und Präzisionsstandards in der Luft- und Raumfahrt erfordern fortschrittliche Techniken wie CNC-Bearbeitung, Hydroforming und chemisches Fräsen. Diese Methoden gewährleisten die Produktion von Teilen, die den strengen Anforderungen der Luft- und Raumfahrtanwendungen entsprechen, einschließlich hoher Festigkeit-zu-Gewicht-Verhältnisse und Widerstandsfähigkeit gegenüber extremen Bedingungen.

Bauindustrie

Die Bauindustrie nutzt die Blechbearbeitung für strukturelle und architektonische Elemente. Häufig gefertigte Teile umfassen HVAC-Kanäle, Dächer, Rinnen, Wandpaneele und Tragträger. Materialien wie verzinkter Stahl, Aluminium und Edelstahl werden aufgrund ihrer Korrosionsbeständigkeit und Festigkeit bevorzugt.

Fertigungsprozesse wie Rollformen, Schweißen und Plasmaschneiden erzeugen langlebige und wetterbeständige Komponenten. Die Vielseitigkeit von Blech ermöglicht maßgeschneiderte Designs und komplexe Details, die für moderne Architekturprojekte unerlässlich sind.

Elektronikindustrie

Die Blechbearbeitung ist in der Elektronikindustrie entscheidend für die Herstellung von Gehäusen, Chassis, Halterungen und Kühlkörpern. Diese Teile erfordern hohe Präzision und ausgezeichnete Leitfähigkeit und werden häufig aus Materialien wie Aluminium und Kupfer gefertigt.

Techniken wie Stanzen, Biegen und Anodisieren fertigen Teile, die effektiven Schutz, Wärmeableitung und strukturelle Unterstützung für elektronische Geräte bieten. Die Herstellung komplexer und maßgeschneiderter Designs ist in dieser Branche entscheidend, um verschiedene elektronische Komponenten und Baugruppen unterzubringen.

Medizinische Industrie

Die medizinische Industrie ist auf die Blechbearbeitung angewiesen, um Geräte und Komponenten herzustellen, die strenge Hygiene- und Sicherheitsstandards erfüllen. Gefertigte Teile umfassen chirurgische Instrumente, Gehäuse von medizinischen Geräten, Krankenhausbettgestelle und Gehäuse von Diagnosegeräten.

Edelstahl und Titan werden aufgrund ihrer Biokompatibilität, Korrosionsbeständigkeit und Sterilisierbarkeit häufig verwendet. Präzisionstechniken wie Laserschneiden, TIG-Schweißen und Passivierung gewährleisten die Produktion von hochwertigen, sicheren und zuverlässigen medizinischen Komponenten.

Industrielle Anwendung

Die Blechbearbeitung ist für die Herstellung von Industriegeräten und Maschinen unerlässlich. Maschinenrahmen, Gehäuse, Paneele und Halterungen werden gefertigt, um schwere Beanspruchungen und raue Umgebungen zu widerstehen. Materialien wie weicher Stahl, Edelstahl und Aluminium werden aufgrund ihrer Haltbarkeit und Bearbeitbarkeit verwendet.

Fertigungsprozesse wie Biegen, Schweißen und Pulverbeschichtung erzeugen robuste, langlebige Komponenten. Anpassung und Präzision sind entscheidend, um sicherzustellen, dass die gefertigten Teile die spezifischen Anforderungen industrieller Anwendungen erfüllen.

Bei Protolis bieten wir Blechbearbeitungsdienste für alle oben genannten Branchen an. Wir sind auf die Herstellung maßgeschneiderter Teile spezialisiert, die Ihren Bedürfnissen entsprechen und dabei hohe Qualität, Präzision und Zuverlässigkeit in jedem Projekt gewährleisten.

Beste Designpraktiken für Blechbearbeitung

Das Verständnis und die Anwendung der besten Designpraktiken sind entscheidend für eine effektive Blechbearbeitung. Hier werden die besten Designpraktiken besprochen, um Schneide-, Biege- und Montageoperationen reibungslos auszuführen.

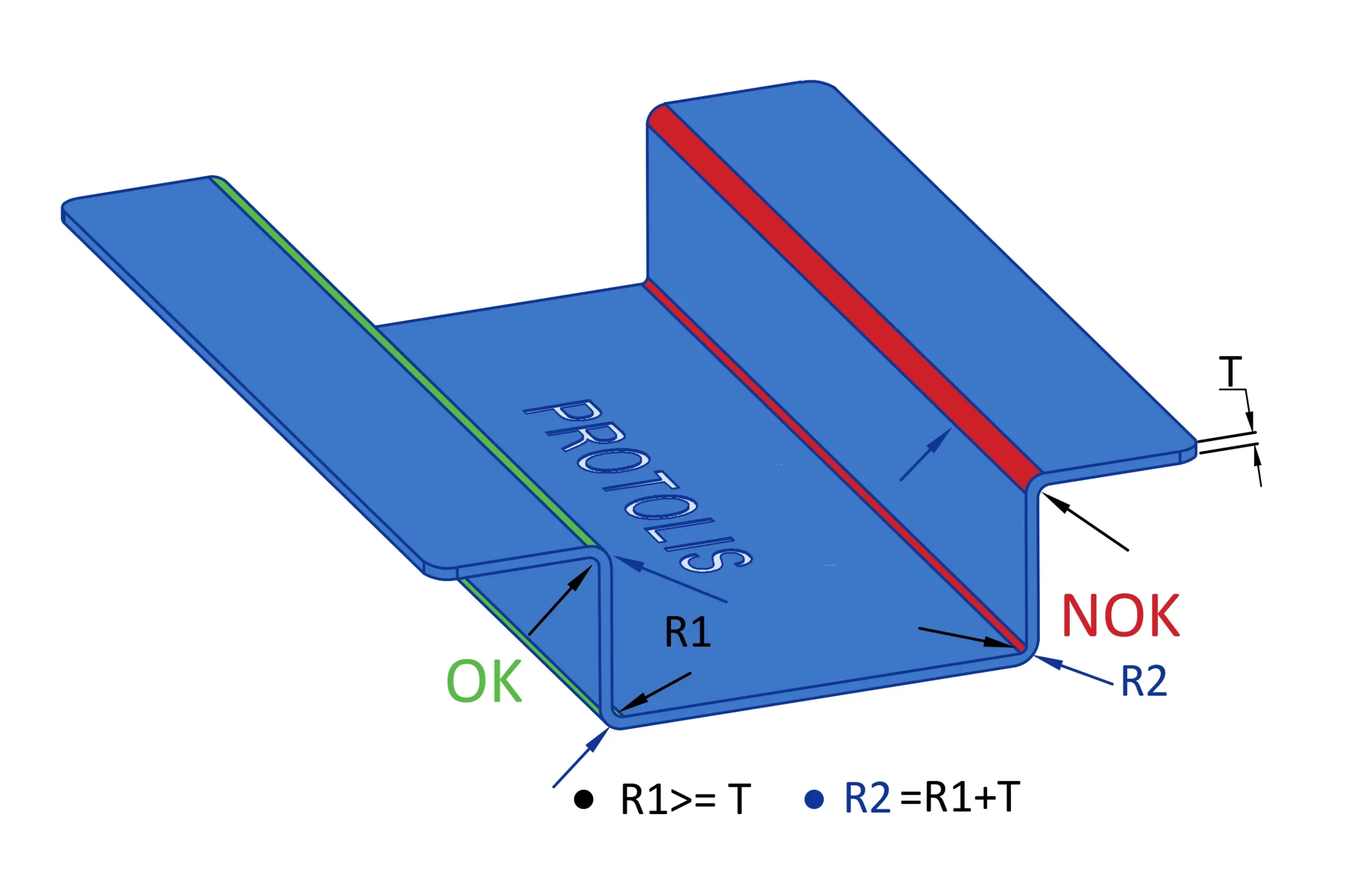

1) Gleichmäßige Wanddicke

Der entscheidende Faktor für Blechteile ist die Gewährleistung einer gleichmäßigen Wanddicke. Wenn bestimmte Merkmale Variationen in der Dicke erfordern, kann die Verwendung von Schweiß- oder Nietverfahren eine kostengünstigere Lösung für Bereiche mit erhöhter Dicke sein.

Nach dem Biegeprozess von Blechteilen neigt sich der Stress dazu, sich in den Eckenbereichen zu konzentrieren, wodurch das Risiko von Rissen oder Brüchen erhöht wird.

Es wird empfohlen, dass der innere Biegeradius gleich oder größer als die Blechdicke ist, wobei der äußere Radius sich natürlich basierend auf dem optimierten inneren Radius zuzüglich der Materialdicke anpasst.

2) Biegeradius

Nach dem Biegeprozess von Blechteilen neigt der Stress dazu, sich in den Eckenbereichen zu konzentrieren, wodurch das Risiko von Rissen oder Brüchen erhöht wird.

Es wird empfohlen, dass der innere Biegeradius gleich oder größer als die Blechdicke ist, wobei der äußere Radius sich natürlich basierend auf dem optimierten inneren Radius zuzüglich der Materialdicke anpasst.

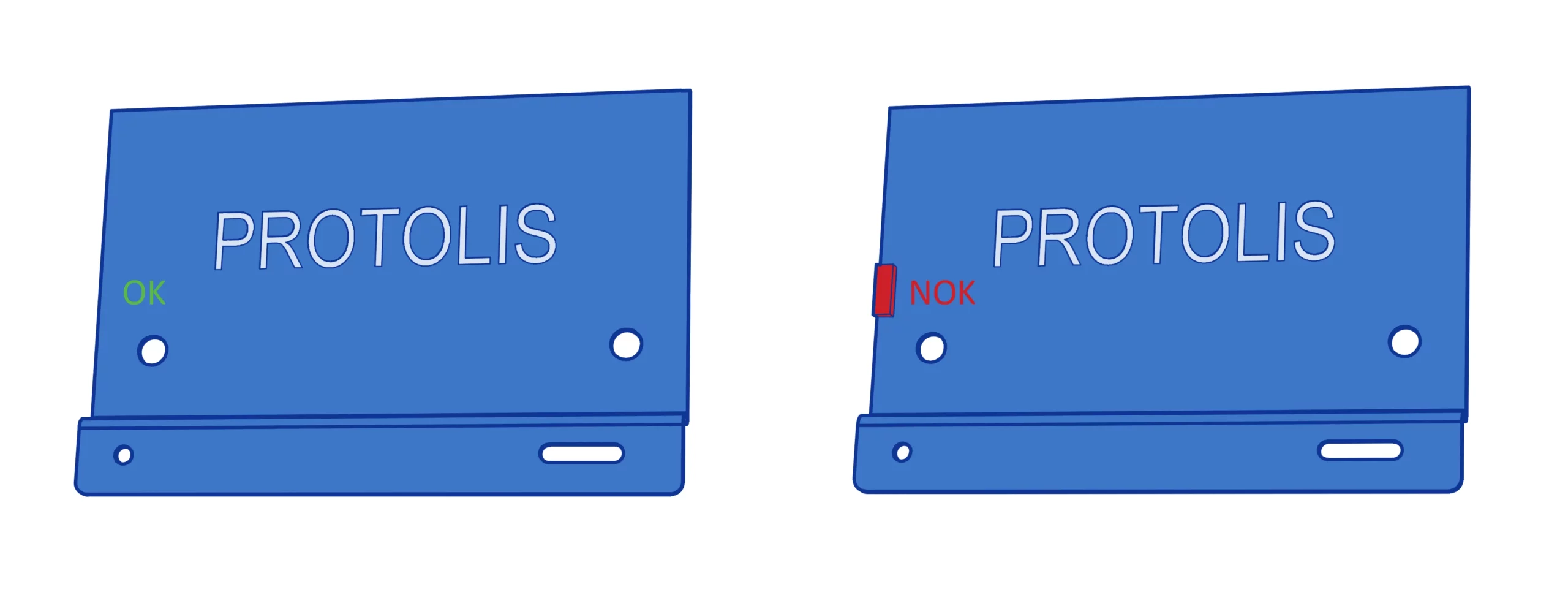

3) Löcher und Schlitze

Um das Risiko von Ausbeulungen, Verformungen, Rissen oder Brüchen an runden Löchern oder Schlitzlöchern in der Nähe der Biegung eines Blechteils zu vermeiden, muss der Abstand zwischen den Löchern und der Biegung mindestens das Doppelte der Blechdicke betragen.

4) Umkanten und Rollen

Um die Blechränder zu verstärken und schwache oder scharfe Kanten zu vermeiden, können die Ränder von Blechteilen mit einem Umkanten-Verfahren gestaltet werden.

Der innere Radius des Umkanten muss mindestens gleich der Materialdicke sein, und die flache Kantenmaß muss mindestens das Vierfache der Materialdicke betragen.

5) Ausschnitte und Laschen

Ausschnitte und Laschen gehören zu den am häufigsten verwendeten Merkmalen in präzisen Blechteilen, und das aus gutem Grund. Sie bieten den notwendigen Raum für Werkzeuge, um bestimmte Bereiche zu erreichen, und helfen, räumliche Konflikte zwischen Teilen oder Merkmalen zu verhindern, insbesondere während der Montage. Schlitze sind ebenfalls ein wesentlicher Bestandteil des Blechteildesigns und bieten sowohl funktionale als auch ästhetische Vorteile. Wenn sie richtig platziert sind, können sie die Belüftung verbessern oder dekorative Elemente zum Teil hinzufügen.

Um funktionale und strukturell solide Ausschnitte zu gewährleisten, folgen Sie diesen einfachen Designregeln:

- Die Breite eines Ausschnitts sollte mindestens 1 mm (0,040 in.) oder gleich der Materialdicke sein, je nachdem, was größer ist.

- Die Tiefe eines Ausschnitts sollte in der Regel nicht mehr als 5-mal seine Breite betragen, je nach Verwendungszweck. Für eigenständige Ausschnitte gilt die Tiefenbegrenzung nicht.

Für robuste Laschen halten Sie sich an diese grundlegenden Prinzipien:

- Laschen sollten mindestens doppelt so dick wie das Material oder 3,2 mm (0,125 in.) breit sein, je nachdem, was größer ist.

- Die maximale Länge der Lasche sollte nicht mehr als 5-mal ihre Breite betragen. Wird dieses Verhältnis überschritten, kann die Festigkeit beeinträchtigt werden, was zu unerwünschter Flexibilität und Verformung führt.

Obwohl Ausnahmen existieren können, hilft das Befolgen dieser grundlegenden Richtlinien sicherzustellen, dass Ihre Laschen und Ausschnitte sowohl funktional als auch strukturell solide sind.

6) Senkungen

Wenn die Blechdicke etwa 3 mm (0,118 Zoll) überschreitet und Senkkopfschrauben verwendet werden, kann eine konische Vertiefung durch CNC-Nachbearbeitung hinzugefügt werden, um die Schrauben zu sichern und das Herausstehen des Kopfes zu verhindern.

Für Blechteile mit einer Dicke von weniger als 3 mm wird das Einfügen einer konischen Vertiefung nicht empfohlen, um scharfe Kanten und beeinträchtigte Festigkeit zu vermeiden.

7) Nieten und Schweißen

Wenn die Blechdicke etwa 3 mm (0,118 Zoll) oder weniger beträgt und Einsätze oder Gewindebefestigungen verwendet werden, ist es ratsam, eine genietete Einfügestruktur anstelle des Schweißens zu wählen. Das Schweißen von dünnwandigem Blech kann zu Verformungen führen und es schwierig machen, die Maßgenauigkeit beizubehalten.

Kostenoptimierung für Blechbearbeitung

Blechteilherstellung, wie jeder andere Fertigungsprozess, hat verschiedene Faktoren, die den Endpreis der Teile und Projekte beeinflussen. Dieser Abschnitt untersucht diese Faktoren und bietet bewährte Möglichkeiten, die Kosten von blechbearbeiteten Designs zu senken.

Sechs Möglichkeiten, die Kosten der Blechbearbeitung zu senken

Die Reduzierung der Kosten für die Blechbearbeitung ist entscheidend, um die Rentabilität zu steigern und wettbewerbsfähig zu bleiben. Kostensenkungsmaßnahmen können zu erheblichen Einsparungen führen, sodass Unternehmen ihre Ressourcen effizienter einsetzen und in andere wichtige Bereiche investieren können.

Hier sind die sechs wichtigsten Möglichkeiten, die Kosten der Blechbearbeitung zu senken.

1. Standardmerkmal-Design

Die Verwendung von Stanzformmerkmalen wie Lanzetten, Prägungen und Rippen mit standardisierten Größen kann die Kosten erheblich senken. Standardgrößen verhindern Fertigungsverzögerungen und beseitigen die Notwendigkeit für maßgeschneiderte Werkzeuge.

Die Angabe präziser Maße in Ihrer Anfrage stellt eine klare Kommunikation mit den Herstellern sicher und optimiert den Prozess weiter.

2. Materialeinsatz optimieren

Effizienter Materialeinsatz ist der Schlüssel zur Kostensenkung. Nesting-Software kann die Anzahl der Teile aus jedem Blech maximieren und Abfall minimieren. Wählen Sie leicht verfügbare und weniger teure Materialien und berücksichtigen Sie die Materialdicke; dünnere Bleche sind oft günstiger, erfüllen jedoch weiterhin die strukturellen Anforderungen.

3. Komponenten standardisieren

Die Standardisierung von Komponenten senkt die Kosten, indem sie den Großkauf ermöglicht und den Bedarf an maßgeschneiderten Teilen minimiert. Verwenden Sie Standardgrößen für Löcher, Gewinde und andere Merkmale. Dieser Ansatz optimiert die Produktion und reduziert die Rüstzeiten, was zu schnellerer Bearbeitung und geringeren Kosten führt.

4. Optimaler Biegeradius

Die Konstruktion von Teilen mit einem optimalen Biegeradius ist entscheidend für die Kosteneffizienz. Die inneren Biegeradien und die Materialdicke sollten zwischen 0,76 mm (0,030 Zoll) liegen. Die meisten Hersteller haben Werkzeuge für diese Spezifikationen, was eine schnellere und kostengünstigere Produktion ermöglicht. Das Vermeiden von spezialisierten Werkzeugsets oder alternativen Methoden zur Herstellung präziser Geometrien kann Zeit und Geld sparen.

5. Falten vereinfachen

Komplexe Teilekonstruktionen erhöhen die Fertigungskosten. Vereinfachen Sie Ihre Entwürfe, indem Sie einfache Winkelfalten mit einem Radius verwenden, der gleich oder größer als die Blechdicke ist. Kleine Biegungen an großen, dicken Teilen führen oft zu Ungenauigkeiten, was höhere Kosten verursacht. Indem Sie sich auf einfachere Designs konzentrieren, können Sie Genauigkeit beibehalten und Kosten reduzieren. Verweisen Sie auf Designleitfäden für Blechbearbeitung für bewährte Methoden zur Erreichung kostengünstiger Designs.

6. Begrenzen Sie den Einsatz enger Toleranzen

Nur kritische Oberflächen eines Teils benötigen enge Toleranzen. Übermäßige Toleranzangaben für Merkmale wie Radien, Lochdurchmesser und Abstände erhöhen die Fertigungskosten. Weisen Sie Toleranzen nur für missionskritische Merkmale zu, um unnötige Ausgaben zu vermeiden. So stellen Sie sicher, dass Ressourcen effizient zugewiesen werden, wobei der Fokus auf den wichtigsten Aspekten der Funktionalität des Teils liegt.

Die Reduzierung der Kosten für die Blechbearbeitung erfordert strategische Designentscheidungen. Durch die Anwendung der oben genannten Praktiken können Hersteller erhebliche Kosteneinsparungen erzielen. Propolis ist darauf bedacht, Ihnen bei der Senkung der Kosten für die Blechbearbeitung zu helfen. Mit unseren fortschrittlichen Fertigungstechniken und unserem Engagement für Qualität stellen wir sicher, dass Ihre Projekte effizient und kostengünstig abgeschlossen werden.

Fazit

Zusammenfassend ist die Blechbearbeitung ein vielseitiger und effizienter Prozess, der Rohbleche in funktionale Teile und Produkte umwandelt. Durch den Einsatz von Techniken wie Schneiden, Formen und Montage können Hersteller langlebige Komponenten für verschiedene Industrien wie Automobilindustrie, Luft- und Raumfahrt und Bauwesen produzieren. Der Prozess unterstützt sowohl kleine Prototypen als auch Großserienproduktionen und bietet hohe Präzision und Kosteneffektivität. Die Einhaltung bewährter Designpraktiken und die Auswahl geeigneter Materialien verbessern weiter die Qualität und Leistung der gefertigten Teile.

Bei Protolis sind wir auf erstklassige Blechbearbeitungsdienste spezialisiert. Unsere fortschrittliche Maschinen und unser qualifiziertes Team sorgen für Präzision, Effizienz und Zuverlässigkeit bei jedem Projekt. Ob Sie maßgeschneiderte Prototypen oder Hochvolumenproduktionen benötigen, wir liefern außergewöhnliche Qualität, die auf Ihre Bedürfnisse zugeschnitten ist.

Bereit, Ihr nächstes Projekt zu starten? Kontaktieren Sie uns noch heute, um Ihre Bedürfnisse zu besprechen und zu erfahren, wie wir Ihre Ideen mit Präzision und Exzellenz zum Leben erwecken können.