Der Protolis-Leitfaden zur CNC-Bearbeitung

CNC-Bearbeitung ist ein Eckpfeiler der modernen Fertigung, ein Bereich, der sich ständig mit Technologie und Innovation weiterentwickelt. Egal, ob Sie Anfänger oder erfahren sind, dieser Leitfaden wird Ihr Verständnis von CNC vertiefen, von den grundlegenden Konzepten bis hin zu den sich ändernden Anwendungen.

Method Type

Jump to page content

Page Content

- Die Grundlagen

- Was ist CNC?

- Arten der CNC-Bearbeitung: 3-Achsen bis 5-Achsen

- CNC-Bearbeitungsoperationen

- Hauptschritte des CNC-Bearbeitungsprozesses

- Geschichte der CNC

- Was sind die Vorteile von CNC?

- Was sind die Einschränkungen der CNC?

- Geeignete Materialien für die CNC-Bearbeitung

- Wie man das am besten geeignete Material für die CNC-Bearbeitung auswählt

- Oberflächenbehandlungen für CNC-bearbeitete Teile

- Hauptanwendungen von CNC-Teilen

- Beste Designpraktiken für die CNC-Bearbeitung

- Bewährte Praktiken für die CNC-Bearbeitung

- Best Practices für CNC-Fräsen

- Best Practices für CNC-Bohrungen

- Best Practices für CNC-Drehen

- Kostenoptimierungen für die CNC-Bearbeitung

- Fazit

Die Grundlagen

Wir werden die historische Entwicklung der CNC-Bearbeitung, ihre vielfältigen Einsatzmöglichkeiten und die Vorteile, die sie bietet, untersuchen. Wir werden auch ihre Einschränkungen untersuchen und Einblicke in Designüberlegungen und Kostenfaktoren geben. Machen Sie sich bereit für eine informative Reise, die Ihre Neugier wecken und Ihr Wissen über CNC-Bearbeitung erweitern wird.

Was ist CNC?

CNC, oder computergestützte numerische Steuerung, stellt einen subtraktiven Bearbeitungsprozess dar. Es funktioniert, indem es Material präzise von einem Werkstück entfernt, das durch Computerprogrammierung gesteuert wird. Diese Methode verwendet Schneidwerkzeuge, um Materialien mit außergewöhnlicher Genauigkeit in komplexe Teile zu formen. Seine Präzision und Effizienz machen es in der modernen Fertigung unverzichtbar. Wir konzentrieren uns hier auf die Anwendungen von CNC-Schneidwerkzeugen und zeigen die entscheidende Rolle bei der Herstellung komplexer Komponenten mit bemerkenswerter Präzision.

Arten der CNC-Bearbeitung: 3-Achsen bis 5-Achsen

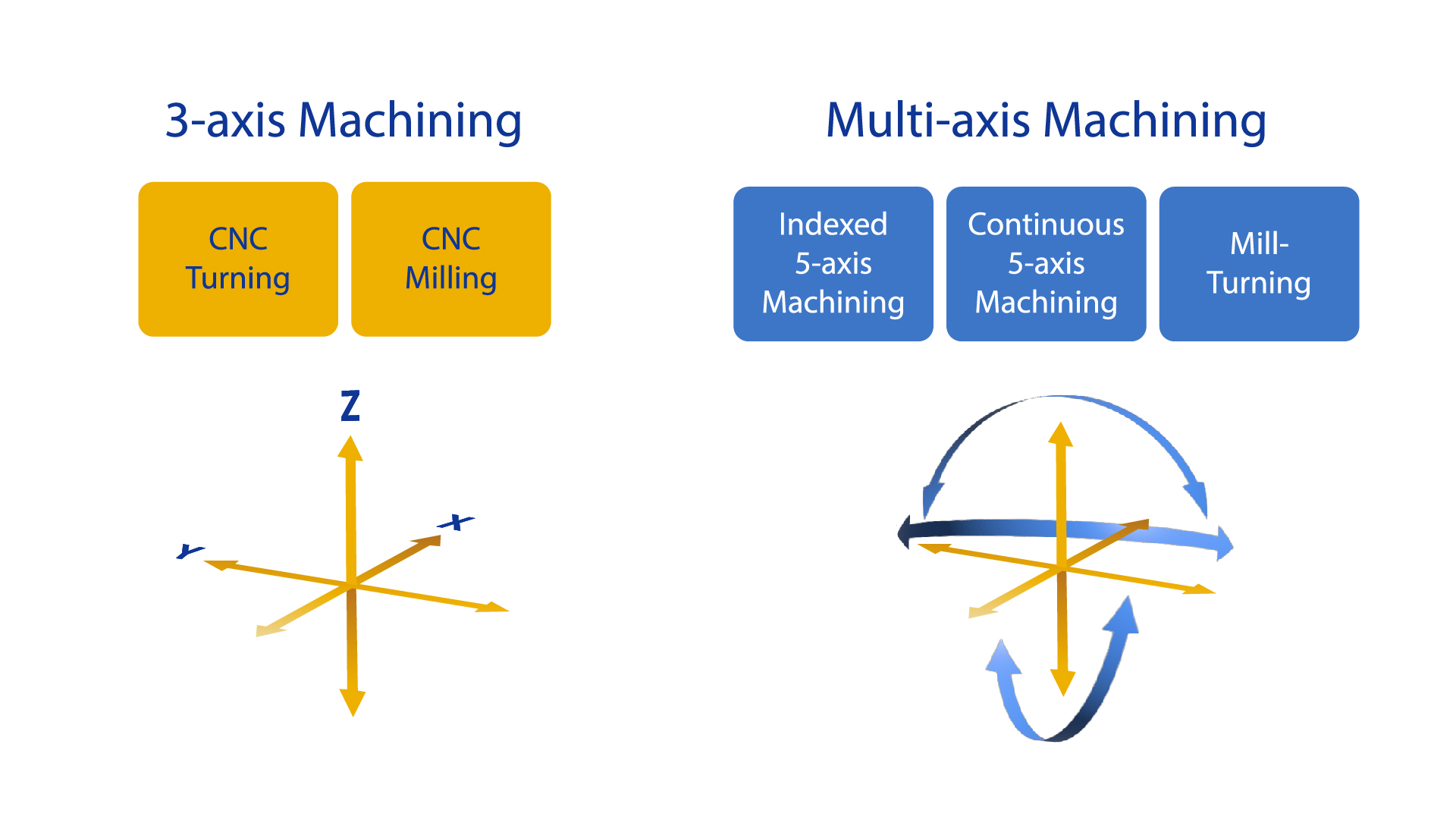

CNC-Bearbeitung variiert erheblich je nach Anzahl der Achsen, wobei jede für spezifische Fertigungsanforderungen geeignet ist. 3-Achsen CNC arbeitet in drei Richtungen, ideal für 2D- und 2,5D-Geometrien, jedoch begrenzt bei der Erstellung von schrägen Merkmalen. Im Gegensatz dazu fügt 4-Achsen CNC eine zusätzliche Rotationsachse hinzu, die die Möglichkeit verbessert, komplexe Teile zu bearbeiten, ohne Vorrichtungsänderungen vorzunehmen.

Unterdessen bringt die 5-Achsen CNC -Bearbeitung zwei weitere Rotationsachsen, die gleichzeitig eine Bearbeitung von fünf Seiten ermöglichen. Es bietet zwei Modi: ‚Indexierung und ‚kontinuierlich‘. Diese fortschrittliche Fähigkeit ist entscheidend für komplexe, hochwertige Oberflächen bei komplexen Komponenten und wird in Branchen wie der Automobil- und Luftfahrtindustrie weit genutzt, um komplexe Designmöglichkeiten mit effizienter Produktion in Einklang zu bringen.

CNC-Bearbeitungsoperationen

CNC-Bearbeitungsoperationen umfassen verschiedene Prozesse, die jeweils auf spezifische Fertigungsergebnisse zugeschnitten sind.

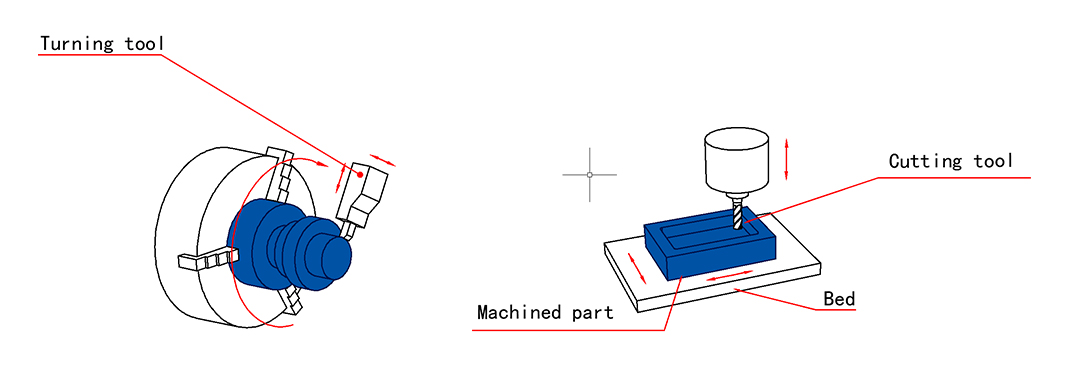

CNC-Drehen

Dieser Prozess umfasst ein stationäres Schneidwerkzeug und ein rotierendes Werkstück und wird hauptsächlich für zylindrische Teile verwendet. Beim Drehen wird das Material symmetrisch vom Materialblock entfernt, eine Technik, die häufig zur Herstellung von Turbinenzylindern verwendet wird.

CNC-Fräsen

Beim Fräsen wird ein stationäres Werkstück und ein hochdrehendes Schneidwerkzeug verwendet. CNC-Fräsmaschinen bieten verschiedene Achsenoptionen, die verschiedenen Bedürfnissen gerecht werden. Die Werkzeugformen variieren und erleichtern verschiedene Fräsarten wie Endfräsen, Flächenfräsen und Plattenfräsen..

CNC-Bohren

Dieser Prozess verwendet einen Bohrer, um präzise Löcher in das Werkstück zu bohren. Bohrautomaten, die häufig in CNC-Anlagen vorkommen, werden oft mit anderen Prozessen kombiniert. Während der Durchmesserbereich der Löcher begrenzt ist, sind sie für Aufgaben wie das Stanzen von Schraublöchern oder ästhetische Verbesserungen unerlässlich.

Während diese Operationen zu den am häufigsten in der CNC-Bearbeitung verwendeten gehören, gibt es mehrere andere Techniken mit einzigartigen Fähigkeiten und Anwendungen. Dazu gehören CNC-Routing, Schleifen, Honen, Läppen, Abrichten, Laserschneiden, Wasserstrahlschneiden und EDM (Funkenentladungsbearbeitung).

Hauptschritte des CNC-Bearbeitungsprozesses

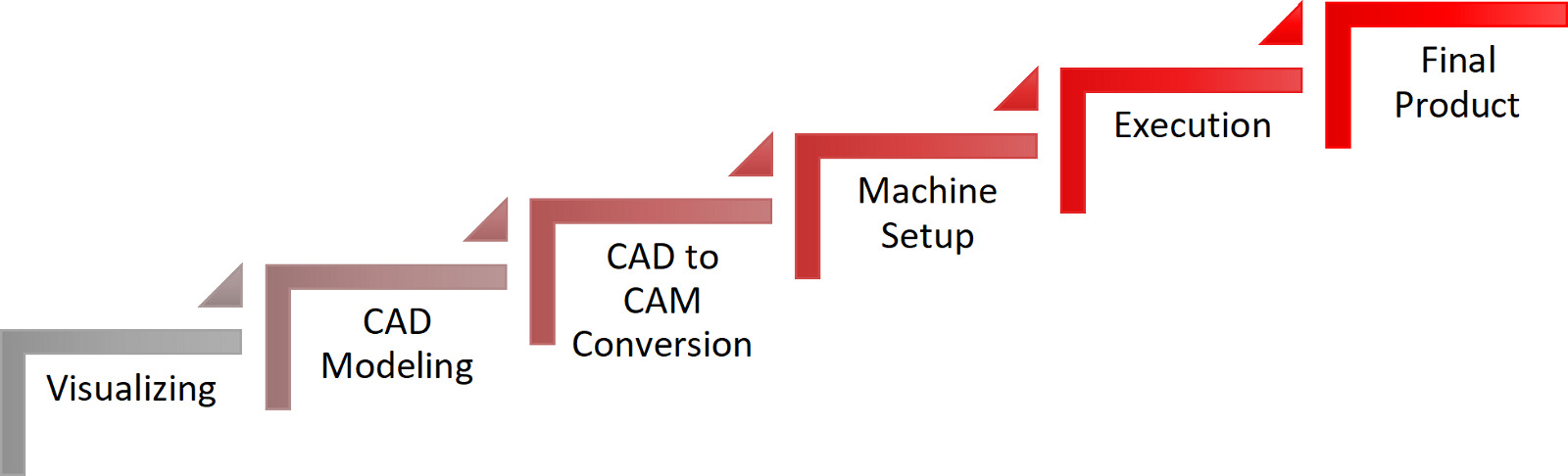

Der CNC-Bearbeitungsprozess ist systematisch und gewährleistet Präzision und Effizienz in jeder Phase.

Phase 1: Entwurfserstellung

Zunächst entwerfen Fachleute wie Designer und Ingenieure Entwürfe. Diese Entwürfe skizzieren die Merkmale und Anwendungen des Teils und dienen als grundlegende Anleitung für die nächsten Phasen.

Phase 2: CAD-Modellierung

Der Entwurf wird unter Verwendung von CAD-Software (Computer-Aided Design) in ein digitales Modell umgewandelt. Dieses Modell bietet eine detaillierte Darstellung, einschließlich Abmessungen, Wandstärken und Tiefen von Hohlräumen.

Phase 3: CAD-zu-CAM-Umwandlung

CNC-Maschinen benötigen ein spezielles Format, um Entwürfe zu interpretieren. Daher werden CAD-Modelle in ein computerunterstütztes Fertigungsformat (CAM) umgewandelt, das von CNC-Maschinen gelesen werden kann. Verschiedene CAM-Softwaretools wie Mastercam, PowerMILL, und CAMWorks erleichtern diese Umwandlung.

Phase 4: Maschinenaufbau

Vor der eigentlichen Bearbeitung muss die Maschine sorgfältig konfiguriert werden. Dies beinhaltet das Übertragen der CAM-Datei auf die Maschine, das Anpassen der Einstellungen und das sichere Montieren des Objekts auf dem Arbeitstisch. Diese Phase ist entscheidend für die Gewährleistung von Genauigkeit und Sicherheit.

Phase 5: Ausführung des Programms

Der Bediener startet dann das Programm, um die Maschine zu präzisen Werkzeugbewegungen anzutreiben. Das Programm läuft bis zum Abschluss oder wird im Falle von Fehlern oder Notfällen gestoppt.

Phase 6: Nachbearbeitungsschritte

Schließlich wird das bearbeitete Teil zur Inspektion entfernt. Qualitätsprüfungen werden durchgeführt, und das Teil kann für sekundäre Prozesse wie das Finishing weitergeleitet werden, falls erforderlich.

Jede Phase im CNC-Bearbeitungsprozess spielt eine wichtige Rolle dabei, sicherzustellen, dass das Endprodukt sowohl Design- als auch Qualitätsstandards erfüllt.

Geschichte der CNC

Die Geschichte der CNC reicht bis in die späten 1940er Jahre zurück, als John T. Parsons die erste numerische Steuerung (NC)-Maschine entwickelte, die über Lochkarten betrieben wurde. Dieser Durchbruch legte den Grundstein für die CNC-Technologie. 1952 stellte ein Team am MIT, einschließlich J.F. Reintjes, den Prototyp der ersten CNC-Fräsmaschine vor. In Zusammenarbeit mit MIT spielte Richard Kregg eine entscheidende Rolle bei der Kommerzialisierung dieser Technologie mit der Cincinnati Milacron Hydrotel-Fräsmaschine, die einen bedeutenden Meilenstein in der CNC-Fertigung markierte.

Wo wurde es entwickelt?

Die bahnbrechende Entwicklung von CNC-Maschinen stammt aus den Vereinigten Staaten, hauptsächlich vom MIT. Die Zusammenarbeit zwischen MIT und Unternehmen in Cincinnati ermöglichte die Geburt der ersten kommerziellen CNC-Maschinen und revolutionierte die Fertigungsprozesse.

Entwicklung der CNC-Bearbeitung

Die Entwicklung der CNC-Bearbeitung ist eine Geschichte technologischen Fortschritts und Innovationen, die von den Bedürfnissen der Zeit geprägt sind.

1952 – 1958: Der Beginn der CNC-Bearbeitung

Als Reaktion auf die Anforderungen der Kalten Krieges an eine effizientere Produktion wurde 1952 die erste CNC-Fräsmaschine, die Cincinnati Milacron Hydrotel, entwickelt. Dies war eine gemeinsame Anstrengung von Richard Kegg und MIT. 1958 wurde diese Innovation durch Keggs Patent für ein motorisch gesteuertes Gerät zur Positionierung von Maschinenwerkzeugen gefestigt, was einen entscheidenden Moment in der Geschichte der CNC markierte.

1967 – 1972: Globale Anerkennung und Fortschritte

Als die 1970er Jahre nahmen, erlangte die CNC-Bearbeitung weltweit Anerkennung, unterstützt durch die Entwicklung von computergestütztem Design (CAD) und computergestützter Fertigung (CAM) im Jahr 1972. Diese Periode markierte einen bedeutenden Sprung in der CNC-Technologie, indem digitale Design- und Fertigungsprozesse integriert wurden, obwohl sie noch nicht der Standard in der Fertigung waren.

1976 – 1989: Standardisierung und 3D-Fähigkeiten

Bedeutende Fortschritte prägten die späten 1970er und 1980er Jahre. 1976 wurden 3D CAD und CAM in die CNC-Bearbeitung eingeführt, was ihre Fähigkeiten verbesserte. Bis 1989 waren diese Technologien zum Industriestandard geworden, was den CNC-Bearbeitungsprozess revolutionierte und den Weg für komplexere und präzisere Fertigungstechniken ebnete.

Moderne CNC: Vielseitigkeit und neue Methoden

Die heutigen CNC-Maschinen verkörpern elektronische Steuerung und Vielseitigkeit und bearbeiten verschiedene Materialien mit vorhersehbaren Ergebnissen. In dieser Ära sind auch neue Bearbeitungsmethoden wie Elektronenstrahlschneiden (EBM), Funkenerosionsbearbeitung (EDM) und Plasmabearbeitung aufgekommen, die je nach Materialeigenschaften und Produktionsbedürfnissen gewählt werden.

Was sind die Vorteile von CNC?

Die CNC-Bearbeitung zeichnet sich durch ihre Kombination aus Effizienz, Präzision und Vielseitigkeit aus und ist eine bevorzugte Wahl in der modernen Fertigung. Einige ihrer bedeutenden Vorteile sind wie folgt:

CNC-Maschinen sind bekannt für ihre außergewöhnliche Genauigkeit. Sie folgen sorgfältig digitalen Designs und stellen sicher, dass Teile mit hoher Präzision produziert werden, was für komplexe und detaillierte Komponenten entscheidend ist.

Geschwindigkeit ist ein Markenzeichen der CNC-Bearbeitung. Sie übersetzt digitale Designs schnell in physische Teile und reduziert die Produktionszeit im Vergleich zu traditionellen Methoden erheblich.

Eine der Stärken der CNC ist ihre Fähigkeit, alles von einem Einzelstück bis hin zu Hunderten mit gleichbleibender Qualität zu produzieren. Diese Wiederholbarkeit macht es zu einer kostengünstigen Lösung, besonders für Produktionsläufe im mittleren Maßstab.

Diese technologischen Maschinen zeichnen sich darin aus, komplexe Formen zu erstellen, die mit manuellen Prozessen schwer oder unmöglich zu erreichen wären, und bieten eine größere Designflexibilität.

Ein weiterer Vorteil ist die Vielseitigkeit in der Materialkompatibilität. CNC-Maschinen bearbeiten geschickt verschiedene Materialien, darunter Metalle, Kunststoffe, Verbundwerkstoffe und Holz, und erweitern so ihre Anwendung in verschiedenen Branchen. Diese Anpassungsfähigkeit stellt sicher, dass die CNC-Bearbeitung ein entscheidendes Werkzeug im Fertigungsarsenal bleibt.

Was sind die Einschränkungen der CNC?

Während die CNC-Bearbeitung ein wertvolles Gut in der Fertigung ist, ist es wichtig, ihre Einschränkungen zu erkennen.

Die Kosten der CNC-Bearbeitung können mit zunehmender Qualität und Komplexität steigen. Fortgeschrittene Projekte, die hohe Präzision und komplexe Designs erfordern, können die Ausgaben erheblich erhöhen.

Die subtraktive Natur der CNC führt oft zu Materialverschwendung. Der Prozess beinhaltet das Entfernen von Material, um das Endprodukt zu formen, was zu überschüssigem Abfall führt, insbesondere bei komplexeren Designs.

Die CNC-Bearbeitung stößt auf Einschränkungen, wenn Designs nicht an ihre Fähigkeiten angepasst sind. Herausforderungen entstehen bei Überhängen oder Anforderungen an die 5-Achsen-Bearbeitung, die die Designflexibilität einschränken.

Es fehlt auch an Skaleneffekten für die Massenproduktion. Es ist weniger kosteneffizient als andere Methoden bei der Herstellung großer Mengen, da der Zeit- und Ressourcenaufwand pro Einheit konstant bleibt.

Die Größe ist ein kritischer Faktor bei der Entwicklung von CNC-bearbeiteten Teilen. Größere Teile müssen möglicherweise in kleinere Segmente unterteilt werden, was den Montageprozess beeinflusst. Umgekehrt stellen sehr kleine oder empfindliche Teile Herausforderungen in der Bearbeitung dar, ohne beschädigt zu werden. Alternative Fertigungstechnologien könnten in diesen Fällen besser geeignet sein.

Geeignete Materialien für die CNC-Bearbeitung

Die CNC-Bearbeitung umfasst eine breite Palette von Materialien, die Sie je nach den spezifischen Anforderungen Ihres Projekts auswählen können. Metalle und Kunststoffe sind die am häufigsten verwendeten CNC-bearbeiteten Materialien. Beide Materialien bieten einzigartige Eigenschaften und Vorteile.

Metalle

Metalle werden für Anwendungen bevorzugt, die hohe Festigkeit, Härte und Wärmebeständigkeit erfordern.

- Aluminium ist aufgrund seiner Vielseitigkeit, Leichtigkeit und ausgezeichneten Bearbeitbarkeit beliebt. Aluminium 6061 wird hauptsächlich für allgemeine Anwendungen verwendet, während Aluminium 7075 für Luftfahrtanwendungen geeignet ist, bei denen Gewichtsreduzierung entscheidend ist.

- Stainless steel, einschließlich Legierungen wie 304 und 316, wird für seine Festigkeit, Zähigkeit und Korrosionsbeständigkeit geschätzt. Seine hohe Festigkeit macht es für verschiedene Anwendungen in der Automobil-, Militär- und Motorentechnologie geeignet.

- Messing ist ein weiteres häufig verwendetes CNC-Material, das für seine ausgezeichnete Bearbeitbarkeit, Korrosionsbeständigkeit und guten mechanischen Eigenschaften geschätzt wird. Dieses Material eignet sich ideal für die Herstellung funktionaler Teile.

Kunststoffe

Kunststoffe sind leicht und werden oft wegen ihrer chemischen Beständigkeit und elektrischen Isolierfähigkeit gewählt.

- ABS ist ein häufig verwendeter Kunststoff in der CNC-Bearbeitung aufgrund seiner unvergleichlichen mechanischen Eigenschaften und Schlagfestigkeit. Es ist ideal für die Entwicklung von Prototypen und leichten Teilen.

- Nylon, hauptsächlich Nylon 6 und Nylon 66, wird aufgrund seiner ausgezeichneten Beständigkeit gegen Chemikalien und Abrieb für technische Anwendungen verwendet.

- Polycarbonat (PC) bietet hohe Zähigkeit und Schlagfestigkeit, wodurch es für Anwendungen wie fluidische Geräte oder Automobilverglasung geeignet ist. POM (Delrin) wird für Teile bevorzugt, die hohe Präzision, Steifigkeit und geringe Reibung erfordern. POM (Delrin) wird für Teile bevorzugt, die hohe Präzision, Steifigkeit und geringe Reibung erfordern.

- PTFE (Teflon) ist bekannt für seine außergewöhnliche chemische und thermische Beständigkeit und wird oft in Hochtemperaturanwendungen oder als elektrischer Isolator verwendet.

Andere Materialien

Neben Metallen und Kunststoffen arbeitet die CNC-Bearbeitung auch mit Materialien wie Holz und Verbundwerkstoffen. Sie bieten Vielseitigkeit für ästhetische und strukturelle Anwendungen in verschiedenen Branchen.

Materialverfügbarkeit prüfen

Wenn Sie sich eingehend über die verschiedenen Materialien informieren möchten, die für die CNC-Bearbeitung geeignet sind, besuchen Sie bitte unsere Seite zur Materialverfügbarkeit. Dort finden Sie detaillierte Einblicke in die Eigenschaften der einzelnen Materialien, die Ihnen helfen, fundierte Entscheidungen für Ihre spezifischen CNC-Anforderungen zu treffen.

Wie man das am besten geeignete Material für die CNC-Bearbeitung auswählt

Die Auswahl des geeigneten Materials ist entscheidend, um die Funktionalität und Kosteneffizienz des Endprodukts sicherzustellen. Hier sind einige wichtige Faktoren, die zu berücksichtigen sind:

Verschiedene Materialien reagieren unterschiedlich auf verschiedene Bearbeitungsbedingungen wie Schnittgeschwindigkeit, Werkzeugmaterial und Kühlmittel. Die Umgebung umfasst Faktoren wie Temperatur, Luftfeuchtigkeit und das Vorhandensein von Verunreinigungen. Wählen Sie Materialien, die mit diesen Bedingungen kompatibel sind, um die Produktivität zu steigern und die Qualität zu erhalten.

Schwere Teile erfordern mehr Material und leistungsstärkere CNC-Maschinen, was die Kosten und Produktionszeit erhöht. Die Wahl von Materialien wie Aluminium oder Magnesium kann das Gewicht verringern und die Kosten senken. Das Gewicht beeinflusst auch die Leistung des Endprodukts, insbesondere in Bereichen wie der Luft- und Raumfahrt sowie der Automobilindustrie.

Materialien müssen hohen Temperaturen standhalten, ohne dass es zu erheblichen Verformungen oder Schäden kommt. Gute Hitzebeständigkeit ermöglicht schnellere Schnittgeschwindigkeiten und tiefere Schnitte, wodurch die Bearbeitungszeiten verkürzt und der Werkzeugverschleiß verringert werden. Materialien wie Aluminium und Kupfer eignen sich für Kühlkörper, während Edelstahl und Titan ideal für Hochtemperaturanwendungen sind.

Materialien mit hoher elektrischer Leitfähigkeit, wie Kupfer und Aluminium, leiten Wärme effektiv ab und verhindern Verzug oder Verformung. Nicht-magnetische Materialien wie Titan und Edelstahl erzeugen sauberere Schnitte, da magnetische Felder sie nicht beeinflussen.

Die Härte des Materials beeinflusst die Bearbeitbarkeit, den Werkzeugverschleiß und die Oberflächenbeschaffenheit. Zu harte Materialien können schwer zu schneiden sein, was zu schlechter Maßgenauigkeit führt, während zu weiche Materialien unter Schneidkräften verformt werden können.

Das Oberflächenfinish beeinflusst die Leistung und das Aussehen des Teils. Ein glattes Oberflächenfinish reduziert die Reibung und verbessert die Leistung und Lebensdauer. Das Material sollte auch optisch ansprechend sein und in der Lage sein, poliert oder lackiert zu werden, wenn die Ästhetik ein wichtiger Faktor ist, insbesondere im hochwertigen Einzelhandel oder in der Luxusautomobil- und Luftfahrtindustrie.

Überlegen Sie, ob das Teil drinnen oder draußen verwendet wird. Materialien wie Aluminium und Kunststoffe sind in feuchten Umgebungen vorzuziehen, um Rostbildung zu verhindern. Entwurfsspezifikationen wie Belastung, Toleranzen und Arten der Befestigung sollten ebenfalls die Materialwahl beeinflussen.

Material- und Bearbeitungskosten sind wichtige Überlegungen. Hochwertige Metalle können teuer sein, während Kunststoffe oder Verbundstoffe erschwinglicher sein können. Die Wahl des geeigneten Materials für Ihr Projekt, das kostengünstig bearbeitet werden kann, hilft, die Gesamtherstellungskosten zu senken, während gleichzeitig sichergestellt wird, dass das fertige Produkt langlebig und von hoher Qualität ist.

Bewertung von CNC-Materialien

| Materialtyp | Bearbeitungsumgebung | Teilgewicht | Hitzebeständigkeit | Elektrische Leitfähigkeit | Härte | Oberflächenfinish |

|---|---|---|---|---|---|---|

| Metalle | ||||||

| Aluminium | Hervorragend | Hervorragend | Gut | Hervorragend | Gut | Hervorragend |

| Edelstahl | Gut | Gut | Hervorragend | Schlecht | Hervorragend | Gut |

| Messing | Gut | Gut | Gut | Gut | Good | Hervorragend |

| Titan | Gut | Schlecht | Hervorragend | Schlecht | Hervorragend | Gut |

| Kunststoffe | ||||||

| ABS | Gut | Hervorragend | Gut | Hervorragend | Gut | Gut |

| Nylon | Gut | Hervorragend | Gut | Hervorragend | Gut | Gut |

| Polycarbonat | Gut | Hervorragend | Gut | Hervorragend | Gut | Gut |

| POM (Delrin) | Hervorragend | Hervorragend | Gut | Hervorragend | Hervorragend | Hervorragend |

| PTFE (Teflon) | Gut | Hervorragend | Hervorragend | Schlecht | Gut | Gut |

Hinweis: Die Bewertungen in dieser Tabelle sind verallgemeinert und basieren auf den typischen Eigenschaften und Anwendungen dieser Materialien. Bestimmte Anwendungen können zu unterschiedlichen Leistungsstufen führen. Konsultieren Sie unsere Experten für eine präzise Materialauswahl.

Oberflächenbehandlungen für CNC-bearbeitete Teile

Die Wahl des richtigen Finishs für CNC-bearbeitete Teile gewährleistet die gewünschte Ästhetik, Funktionalität und Haltbarkeit. Hier ist eine Übersicht der gängigsten Oberflächenbehandlungen:

Ein „wie bearbeitetes“ Finish hinterlässt sichtbare Werkzeugspuren und eine raue Textur, typischerweise mit einer Oberflächenrauhigkeit von etwa 3,2 μm. Es bietet enge Maßtoleranzen zu einem erschwinglichen Preis aufgrund des Fehlens von Nachbearbeitung. Ideal für Projekte, bei denen die Maßgenauigkeit wichtiger ist als die Ästhetik, bietet dieses Finish keinen hohen Schutz gegen Kratzer und Abnutzung.

Polieren, insbesondere Elektropolieren, wird auf Stahl oder Edelstahl angewendet, um ein super feines oder Spiegel-Finish zu erzielen. Es verwendet einen elektrischen Strom und ein chemisches Bad, um eine kontrollierte Schicht des Basismaterials aufzulösen. Parameter wie die Zusammensetzung des Elektrolyten und die Temperatur können für verschiedene Poliergrade angepasst werden. Es ist eine kostengünstige und schnellere Alternative zum manuellen Polieren.

Das Anodisieren trägt eine schützende Oxidschicht auf Aluminiumteile auf, die Korrosions-, Verschleiß- und Kratzfestigkeit verbessert. Dabei wird das Teil in eine Elektrolytlösung eingetaucht und durch elektrischen Strom eine Oxidschicht erzeugt.

Dieser Prozess verbessert nicht nur die Korrosions- und Verschleißfestigkeit, sondern verleiht dem Metall auch eine raue, körnige Oberflächenstruktur. Er ist besonders effektiv, um Farbstoffe in der Oxidschicht einzuschließen und eine nahezu permanente Farbe zu erzeugen. Es gibt verschiedene Arten des Anodisierens:

- Typ I: Verwendet Chromsäure und erzeugt eine dünnere Schicht, die für Anwendungen geeignet ist, bei denen Maßänderungen eine Rolle spielen.

- Typ II: Auch als dekoratives Anodisieren bekannt, verwendet Schwefelsäure, um eine dickere Schicht (bis zu 25μm) zu erzeugen, die in verschiedenen Farben erhältlich ist.

- Typ III: Auch als Harteloxieren bekannt, bildet die dickste Oxidschicht (25 bis 150μm) mit höherer Spannung und kontrollierter Temperatur und ist ideal für Hochleistungsanwendungen.

| Jede Art des Anodisierens bietet spezifische Vorteile und wird basierend auf den individuellen Anforderungen der CNC-gefrästen Teile ausgewählt. |

Diese Beschichtung eignet sich für Stahl und Edelstahl und bietet Korrosions- und Abriebfestigkeit sowie verbesserte Schmierfähigkeit. Die Beschichtung wird durch ein chemisches Bad bei hoher Temperatur aufgebracht und bietet ein glattes, mattes Finish, ohne die Dimensionen signifikant zu verändern. Sie ist jedoch weniger geeignet für hochbelastete Anwendungen aufgrund der Anfälligkeit für Abrieb.

Beim Perlenstrahlen werden unter Druck stehende Glas- oder Keramikperlen verwendet, um eine gleichmäßige, matte Oberfläche auf Metalloberflächen zu erzeugen. Es entfernt effektiv Unvollkommenheiten und reinigt die Oberfläche für nachfolgende Prozesse. Obwohl es ein einheitliches Aussehen bietet, kann das Perlenstrahlen die Maßgenauigkeit beeinträchtigen und wird aufgrund der Kosten typischerweise für höherwertige Projekte verwendet.

Pulverbeschichtung, die häufig auf Stahl, Edelstahl und Aluminium verwendet wird, beinhaltet die elektrostatische Aufbringung von Pulverfarbe und deren Aushärtung bei hohen Temperaturen. Sie bietet eine langlebige, dicke, gleichmäßige Beschichtung in verschiedenen Farben und Glanzgraden. Sie verändert jedoch die Abmessungen des Teils und hat eine geringe elektrische Leitfähigkeit, was eine sorgfältige Berücksichtigung von Toleranzen und Rauheit erfordert.

Jede dieser Oberflächenbehandlungen bietet einzigartige Vorteile und Eignung, je nach den spezifischen Anforderungen Ihrer CNC-bearbeiteten Teile. Die Auswahl sollte basierend auf Faktoren wie Materialtyp, beabsichtigtem Einsatz, Umwelteinflüssen und ästhetischen Vorlieben getroffen werden.

Verfügbarkeit von Oberflächenbehandlungen prüfen

Besuchen Sie unsere Seite zur Verfügbarkeit von Oberflächenbehandlungen um einen umfassenden Überblick über die von uns angebotenen Oberflächenbehandlungen für CNC-bearbeitete Teile zu erhalten.

Hauptanwendungen von CNC-Teilen

CNC-Bearbeitung, eine wichtige Technologie in der modernen Fertigung, zeichnet sich durch die Herstellung präziser und komplexer Teile in verschiedenen Branchen aus.

Elektronik

Die CNC-Bearbeitung hat einen erheblichen Einfluss auf den Bereich der Unterhaltungselektronik. Beispielsweise werden die schlanken Metalllegierungsgehäuse von Laptops und Smartphones in der Regel mit CNC-Fräsmaschinen gefertigt. Diese Technik beschränkt sich nicht nur auf das äußere Design, sondern erstreckt sich auch auf interne Komponenten, um sowohl funktionale als auch ästhetische Exzellenz zu gewährleisten.

Häufige Anwendungen: Leiterplatten (PCBs), Gerätegehäuse, Fertigungsvorrichtungen, Kühlkörper usw.

Automobilindustrie

CNC-Bearbeitung ist in der Automobilindustrie von entscheidender Bedeutung, von der Prototypenentwicklung in der Forschung und Entwicklung bis hin zur Massenproduktion. Sie fertigt eine Reihe von Bauteilen, von großen Motorblöcken bis hin zu kleineren Zahnrädern und Panels. Die Vielseitigkeit von CNC-Fräs- und Drehmaschinen im Automobilsektor ermöglicht die Produktion komplexer Teile mit Präzision.

Häufige Anwendungen: Getriebe, Motorkomponenten, Achsen, Ventile usw.

Robotik

Das wachsende Gebiet der Robotik und Automatisierung ist stark auf CNC-Bearbeitung für die Teileproduktion angewiesen. Die Präzision und Anpassbarkeit, die CNC bietet, sind entscheidend für die Herstellung von Komponenten mit spezifischen Funktionen.

Häufige Anwendungen: Roboterarme, Greifer, Sensoren, spezialisierte Vorrichtungen usw.

Luft- und Raumfahrt

Komponente. Strenge Anforderungen an Ebenheit, Rundheit und Zylindrizität, häufig mit Toleranzen von nur 0,00004 Zoll, sind in dieser Branche Standard.

Häufige Anwendungen: Fahrwerkskomponenten, Titanverkleidungen, Tragflächensegmente, Buchsen usw.

Medizin

Die medizinische Industrie ist stark auf CNC-Bearbeitung angewiesen, um hochpräzise, maßgeschneiderte Komponenten zu produzieren. Die Arbeit mit medizinisch sicheren Materialien und das Einhalten strenger Toleranzen sind entscheidend für medizinische Geräte und Ausrüstungen. CNC-Technologie hilft bei der Herstellung von Komponenten, die für die Patientenversorgung und medizinische Forschung unerlässlich sind.

Häufige Anwendungen: MRT-Komponenten, chirurgische Implantate, orthopädische Hilfsmittel usw.

Schnellprototyping

Schnellprototyping ist eine wichtige Anwendung der CNC-Bearbeitung, die die schnelle und effiziente Erstellung von Prototypen für Tests und Entwicklungen ermöglicht. Dieser Prozess ist in Industrien von Automobilen bis hin zu Konsumgütern von entscheidender Bedeutung, wo die Markteinführungszeit kritisch ist. CNC-Bearbeitung ermöglicht die schnelle Produktion von Prototypen mit hoher Genauigkeit, was effektive Tests und Iterationen ermöglicht.

Häufige Anwendungen: Konzeptmodelle, funktionsfähige Prototypen, Montage-Dummies usw.

Kunststoffspritzgussform

Herstellung verschiedener Kunststoffkomponenten, die in zahlreichen Branchen eingesetzt werden. Mit CNC gefertigte Formen gewährleisten Präzision, Langlebigkeit und die Fähigkeit, hochwertige Kunststoffteile zu produzieren.

Häufige Anwendungen: Zwei-Komponenten-Spritzgussformen, Dünnwand-Spritzgussformen, Druckgussformen usw.

Diese Anwendungen zeigen die Vielseitigkeit und Bedeutung der CNC-Bearbeitung in verschiedenen Sektoren und unterstreichen ihre Rolle bei der Weiterentwicklung von Technologie und Fertigungspraktiken.

Beste Designpraktiken für die CNC-Bearbeitung

Bei der CNC-Bearbeitung ist es entscheidend, Kosten-Effizienz mit klarem, praktischem Design in Einklang zu bringen. Dieser Abschnitt beschreibt einige wesentliche Praktiken, um Designs für CNC-Prozesse zu optimieren und so Qualität und Kosteneffektivität sicherzustellen.

Bewährte Praktiken für die CNC-Bearbeitung

Bei der CNC-Bearbeitung ist es entscheidend, Kosten-Effizienz mit klarem, praktischem Design in Einklang zu bringen. Dieser Abschnitt beschreibt einige wesentliche Praktiken, um Designs für CNC-Prozesse zu optimieren und so Qualität und Kosteneffektivität sicherzustellen.

Priorisieren Sie Designs, die die Arbeitskosten minimieren.Beispielsweise sind abgeschrägte Kanten kostengünstiger herzustellen als abgerundete, gefräste Kanten, was sowohl Zeit- als auch Kosteneinsparungen im Produktionsprozess bietet.

Vermeiden Sie vage Anweisungen in Konstruktionszeichnungen.Präzise, klare Spezifikationen wie genaue Polieranforderungen oder spezifische Eckwinkel helfen den Fertigungsmitarbeitern, Designs genau zu verstehen und auszuführen, wodurch das Fehlerpotenzial verringert wird.

Konstruktionsmaße sollten von bestimmten Oberflächen oder Punkten der Teile ausgehen, nicht von willkürlichen Abständen. Dieser Ansatz hilft bei der genauen Erstellung von Vorrichtungen und Messgeräten und verhindert potenzielle Werkzeug- und Messfehler.

Streben Sie nach Designs, die funktionale Anforderungen erfüllen und dabei so leicht wie möglich sind. Leichtere Teile bedeuten in der Regel geringere Material-, Arbeits- und Werkzeugkosten. Beginnen Sie mit der kleinsten Rohmaterialgröße, die den Anforderungen an Festigkeit und Steifigkeit entspricht.

Vermeiden Sie die Verwendung spezialisierter Materialien, es sei denn, sie sind für die Funktion des Teils notwendig. Entwerfen Sie mit allgemein verfügbaren Materialien auf dem Markt, um Kosten zu senken und die Fertigung zu erleichtern.

Streben Sie an, Teile so zu entwerfen, dass sie mit möglichst wenigen Rüstvorgängen bearbeitet werden können. Dies reduziert den Aufwand und stellt Präzision sicher. Die Integration standardisierter Schneidgeometrien und -prozesse kann auch die weltweite Produktionsfähigkeit verbessern.

Stellen Sie sicher, dass das Teil so konstruiert ist, dass es den Spann- und Bearbeitungskräften standhält. Teile sollten in der Lage sein, Verformungen unter den während dieser Prozesse ausgeübten Kräften zu widerstehen und die strukturelle Integrität beizubehalten.

Integrieren Sie Standardmaße und -geometrien, um unnötige Bearbeitungsoperationen zu eliminieren. Die Einhaltung internationaler Normen wie ISO stellt sicher, dass Designs weltweit verstanden werden und überall produziert werden können, wodurch die Machbarkeit und Effizienz der Fertigungsprozesse verbessert wird.

Best Practices für CNC-Fräsen

Beim CNC-Fräsen ist intelligentes Design entscheidend für Präzision und Kosteneffizienz. Hier sind einige Best Practices, um Designs für diesen Prozess zu optimieren:

Entwerfen Sie für handelsübliche Schneiderformen und -größen. Vermeiden Sie die Notwendigkeit spezialisierter Schneidwerkzeuge, da maßgefertigte Werkzeuge teurer und schwieriger zu warten sind.

Lassen Sie die Fertigungspräferenzen den Radius an sich schneidenden Fräsflächen bestimmen. Die Verwendung standardisierter Radiusgrößen (z. B. R=1, 5, 3, 6 mm) erleichtert den Einsatz standardisierter Werkzeuge und verbessert die Oberflächenqualität.

Wenn Sie kleine flache Oberflächen entwerfen, wie z. B. Lagerflächen oder Schraubenkopfaufnahmen, lassen Sie Planfräsen zu. Dieser Prozess ist schneller und kostengünstiger als das Planfräsen, was die Gesamteffizienz steigert.

Entwerfen Sie für Fasen oder Abschrägungen anstelle von abgerundeten Kanten für sich schneidende Außenseiten. Dies ermöglicht den Einsatz von Planfräsern und vermeidet die teurere und präzisere Einrichtung, die für Abrundungen erforderlich ist.

Entwerfen Sie Innenkanten mit runden Formen, um den Einsatz teurer Maschinen zu vermeiden, die für eckige Taschen erforderlich wären. Abgerundete Ecken ermöglichen auch eine einfachere und kostengünstigere Bearbeitung.

Vermeiden Sie das Fräsen an Teilungslinien, Gratbereichen und Schweißnähten in Ihrem Design. Diese Praxis hilft, die Lebensdauer von Fräswerkzeugen zu verlängern, was den Werkzeugverschleiß und Wartungskosten reduziert.

Streben Sie Designs an, die die wenigsten separaten Bearbeitungsoperationen erfordern. Designs mit Flächen in derselben Ebene oder Richtung sind für die wirtschaftliche Effizienz vorzuziehen.

Stellen Sie ausreichend Platz für das Fräswerkzeug sicher, insbesondere bei Untercutts. Entwerfen Sie Untercuts mit standardisierten Breitenintervallen, um den Einsatz gängiger Fräswerkzeuge zu ermöglichen und die Notwendigkeit der Erstellung maßgefertigter Werkzeuge zu vermeiden.

Best Practices für CNC-Bohrungen

Beim CNC-Bohrvorgang sind präzise Designüberlegungen entscheidend, um optimale Ergebnisse zu erzielen. Dieser Abschnitt hebt acht wesentliche Best Practices hervor, die darauf abzielen, die Effizienz, Genauigkeit und Zuverlässigkeit des CNC-Bohrprozesses zu verbessern. Von der Ausrichtung der Bohrflächen bis hin zu den Feinheiten des Lochdesigns sind diese Richtlinien entscheidend für jeden Designer, der seine CNC-Bohrprojekte optimieren möchte.

Entwerfen Sie die Bohrerein- und Auslassflächen so, dass sie senkrecht zum Bohrer sind. Dies vermeidet Startprobleme, gewährleistet eine genaue Lochposition und verringert das Risiko von Bohrbruch beim Austritt.

Um die Geradheit kritischer Löcher zu bewahren, vermeiden Sie Designs, die unterbrochene Schnitte verursachen, wie z. B. das Bohren sich schneidender Öffnungen. Dies verringert die Abweichung und potenziellen Bohrbruch.

Bevorzugen Sie Durchgangslöcher gegenüber Blindlöchern, um eine einfache Freigabe für Werkzeuge und Späne zu ermöglichen. Dies ist besonders wichtig für Vorgänge wie Reiben oder Gewindeschneiden nach dem Bohren.

Begrenzen Sie die Länge der Gewinde auf das Notwendige. Typischerweise tragen die ersten vier Gewindegänge den Großteil der Last. Das Reduzieren unnötiger Gewindelängen spart Platz und Material.

Entwerfen Sie Außengewinde mit Fasen und Innengwinde mit Senkungen. Diese Merkmale verhindern die Bildung von feilenartigen Gewinden, minimieren Grate und erleichtern die Bearbeitung von Gewindewerkzeugen.

Wählen Sie beim Entwerfen von Blindlöchern eine Bodenform, die mit einer Standard-Bohrerspitze hergestellt wird. Wenn ein flacher Boden erforderlich ist, lassen Sie zunächst eine Standard-Bohrerspitze zu, gefolgt von spezialisierten Bearbeitungen.

Vermeiden Sie das Entwerfen von sehr tiefen Löchern (mehr als achtmal der Durchmesser), um Probleme bei der Spänefreigabe und mögliche Abweichungen der Geradheit zu verhindern. Tiefe Löcher erfordern spezialisierte und teure Bohrer.

Vermeiden Sie, sofern nicht notwendig, das Entwerfen von sehr kleinen Löchern. Bohrer für kleine Löcher (unter etwa 3 mm Durchmesser) sind anfälliger für Brüche und daher weniger geeignet für eine bequeme Produktion.

Die Befolgung dieser Richtlinien kann die Effizienz und Zuverlässigkeit von CNC-Bohrprozessen erheblich verbessern und zu qualitativ besseren Teilen sowie optimierten Fertigungsabläufen führen.

Best Practices für CNC-Drehen

CNC-Drehen, bekannt für seine Präzision bei der Herstellung zylindrischer Teile, erfordert eine sorgfältige Gestaltung. Dieser Abschnitt befasst sich mit den besten Praktiken, die für die Optimierung von CNC-Drehdesigns unerlässlich sind.

Entwerfen Sie Teile, die in standardisierte Stangenmaterialgrößen und -formen passen, wobei der maximale Durchmesser als Durchmesser des Stangenmaterials verwendet wird. Dieser Ansatz spart Material und reduziert unnötige Bearbeitungen. Stellen Sie sicher, dass eine leichte Überschreitung der Materialgröße für Toleranzen beim größten Durchmesser vorhanden ist.

Geben Sie Standardgrößen für Löcher, Gewinde, Schlitze und andere Merkmale an. Dies gewährleistet die Verwendung von leicht verfügbaren Werkzeugen und Messmitteln und vermeidet die Notwendigkeit der Herstellung von Sonderwerkzeugen.

Entwerfen Sie Teile, die, wann immer möglich, in einer Operation aus Stangenmaterial gefertigt werden können. Platzieren Sie so viele Merkmale wie möglich, insbesondere interne, an einem Ende, um die Bearbeitung vor dem Abtrennen zu ermöglichen und die Notwendigkeit zusätzlicher Operationen zu verringern.

Entwerfen Sie die Seitenwände von Rillen und senkrechten Flächen mit einem leichten Anstellwinkel, um Defekte wie Kratzer oder Riefen zu vermeiden. Dies hilft, Werkzeugmarken zu vermeiden, wenn das Werkzeug zurückzieht.

Entwerfen Sie Untercuts nur in eine Richtung, vorzugsweise nach außen. Innere Untercuts erfordern komplexe Werkzeugbewegungen und sind schwieriger zu produzieren als äußere Rillen.

Stellen Sie sicher, dass ausreichend Platz um Außengewinde vorhanden ist, insbesondere in der Nähe von Schultern oder größeren Durchmessern, um das Gewindeschneiden und die Entlastung zu erleichtern.

Entwerfen Sie, um Grate zu minimieren, die raue Kanten oder Erhebungen an bearbeiteten Teilen sind. Dies verringert die Notwendigkeit der manuellen Entgratung, wodurch zusätzlicher Arbeitsaufwand und Kosten reduziert werden.

Entwerfen Sie scharfe Ecken mit spezifischen Grenzen, um funktionale Anforderungen zu erfüllen und Schwächen zu vermeiden. Innere scharfe Ecken können mit einem Untercut erzielt werden, und äußere Ecken können einen kommerziellen Eckbruch aufweisen.

Diese Richtlinien sorgen für ein schlankes und effizientes CNC-Drehdesign. Als Nächstes werden wir die Kostenimplikationen untersuchen und uns auf Strategien konzentrieren, die Ausgaben zu optimieren, während gleichzeitig hohe Fertigungsstandards aufrechterhalten werden.

Kostenoptimierungen für die CNC-Bearbeitung

Das Verständnis der Faktoren, die die Kosten der CNC-Bearbeitung beeinflussen, ist entscheidend für die Kostenkontrolle. Dieser Abschnitt untersucht die Faktoren, die die Preise der CNC-Bearbeitung beeinflussen, und bietet strategische Einblicke, wie die Kosten für CNC-bearbeitete Teile reduziert werden können.

Was beeinflusst die Kosten der CNC-Bearbeitung und wie können sie reduziert werden?

Bei der Betrachtung der Kostenaspekte der CNC-Bearbeitung spielen mehrere Schlüsselfaktoren eine entscheidende Rolle:

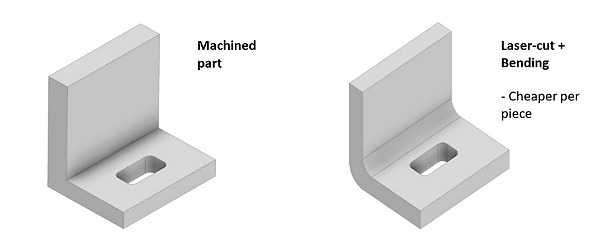

Verschiedene CNC-Maschinen haben unterschiedliche Betriebskosten, wobei einige Prozesse von Natur aus wirtschaftlicher sind als andere. Zum Beispiel ist das Laserschneiden in der Regel am kostengünstigsten, gefolgt vom CNC-Drehen, 3-Achsen-Fräsen, Dreh-Fräsen und dann 5-Achsen-Fräsen, wobei jeder Schritt in der Komplexität die Kosten widerspiegelt. Clevere Hersteller und Designer zielen darauf ab, Maschinen zu nutzen, die den besten Stundensatz bieten, ohne die Integrität des Teils zu beeinträchtigen. Durch die Auswahl des geeigneten Bearbeitungsprozesses kann man das Gleichgewicht zwischen Kosten und der Komplexität der benötigten Teile optimieren.

Die Wahl des Rohmaterials hat einen erheblichen Einfluss auf die Bearbeitungskosten. Verschiedene Materialien unterscheiden sich in Preis, Verfügbarkeit und Bearbeitungseigenschaften. Hochleistungslegierungen könnten beispielsweise teurer sein als gewöhnliche Metalle, und die Verfügbarkeit bestimmter Materialien kann ebenfalls deren Kosten beeinflussen.

Die Dauer der Bearbeitung eines Teils beeinflusst direkt die Kosten. Dies umfasst die Zykluszeit (tatsächliche Schneidzeit), Rüstzeit (Vorbereitung und Werkzeugwechsel) und die allgemeine Produktionseffizienz. Eine Reduzierung der Zykluszeit und eine Verbesserung der Rüstzeiteffizienz können die Kosten erheblich senken.

Die Auswahl und Verwaltung der Maschinenwerkzeuge sind wichtige Kostfaktoren. Dies umfasst die Kosten für den Kauf, die Wartung und den Austausch von Schneidwerkzeugen. Die Lebensdauer dieser Werkzeuge und die für Werkzeugwechsel benötigte Zeit wirken sich ebenfalls auf die Produktionseffizienz und die Kosten aus.

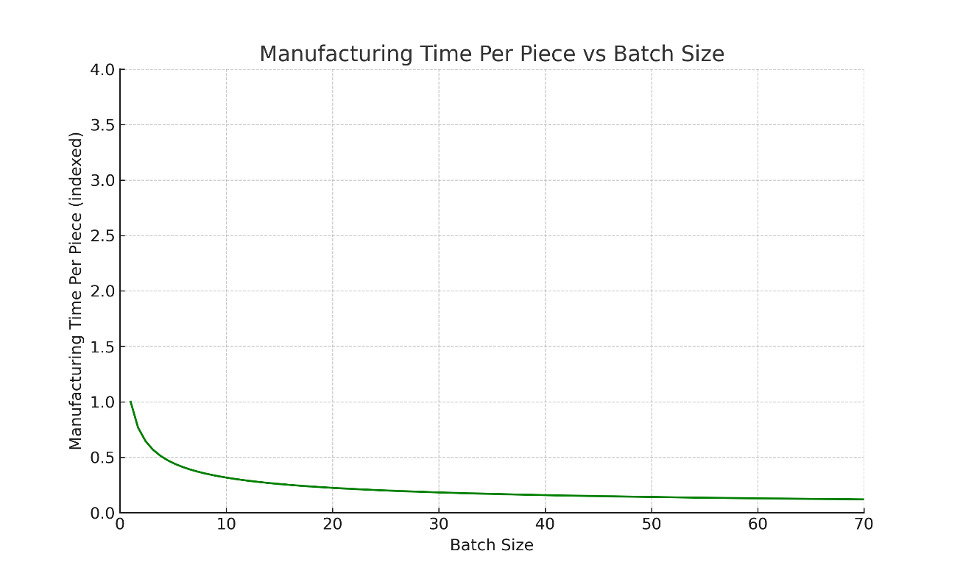

Die Größe der Produktionsläufe beeinflusst die Kosten, wobei Skaleneffekte eine Rolle spielen. Größere Volumen führen typischerweise zu niedrigeren Kosten pro Teil aufgrund reduzierter Rüstzeit und gesteigerter Produktionseffizienz. Kleinere Losgrößen können jedoch zu höheren Kosten pro Teil führen, da die Rüstzeit steigt.

Die Ausgaben für CNC-Bearbeitungsingenieure und -bediener tragen erheblich zu den Gesamtkosten bei. Dazu gehören die Löhne für Fachkräfte, die in CNC-Programmierung, Rüsten und Betrieb versiert sind. Arbeitsintensive Operationen oder komplexe Teileanforderungen können zu höheren Arbeitskosten führen.

Gemeinkosten im Zusammenhang mit CNC-Bearbeitung, wie z. B. Facility-Kosten, Versorgungsleistungen, Verwaltungsausgaben, Qualitätskontrolle und Inspektion, fließen ebenfalls in die Gesamtkostenberechnung ein. Die Optimierung dieser Gemeinkosten ist entscheidend, um die Wettbewerbsfähigkeit in der CNC-Bearbeitung zu erhalten.

Kosten im Zusammenhang mit Materialverschwendung und Nacharbeit aufgrund von Fehlern oder Abweichungen von der Spezifikation sind entscheidend. Die Minimierung von Ausschuss durch Qualitätskontrolle, Präzisionsbearbeitungstechniken und gründliche Inspektionsprozesse kann diese Kosten erheblich senken und die Gesamtkosten der Bearbeitung reduzieren.

Durch das Verständnis und die sorgfältige Verwaltung dieser Faktoren ist es möglich, CNC-Bearbeitungsprozesse für Kostenoptimierung zu verbessern, ohne die Qualität der bearbeiteten Teile zu beeinträchtigen.

Fazit

Dieser Leitfaden hat die wesentlichen Aspekte der CNC-Bearbeitung behandelt, von den grundlegenden Prinzipien über die Designkomplexität bis hin zu den Kostenüberlegungen. Wir haben untersucht, wie eine Mischung aus Technologie und Innovation die moderne Fertigung unterstützt, welche Bedeutung die Designoptimierung hat und wie man Kosten senken kann, ohne die Qualität zu beeinträchtigen.

Bei Protolis sind wir bestrebt CNC-Bearbeitungsdienste . Bearbeitungsdienste von höchster Qualität zu liefern. Unsere Expertise liegt in der Fertigung von Präzisionsteilen, die auf Ihre Spezifikationen zugeschnitten sind. Für maßgeschneiderte CNC-Bearbeitungslösungen,die mit den in diesem Leitfaden geteilten Erkenntnissen übereinstimmen, wenden Sie sich an uns. Wir sind hier, um Ihre Ingenieurvisionen zum Leben zu erwecken.