Protolis hat erfolgreich die Herausforderung gemeistert, eine alte Rückleuchte für dieses ikonische Peugeot-Modell wiederzubeleben. Dies wurde durch unsere Fähigkeiten in der Mehrmaterialproduktion, den Einsatz präziser Ultraschall-Schweißtechnik und sorgfältige Aufmerksamkeit für komplexe Geometrien ermöglicht.

Über unseren Kunden

Unser Kunde ist eine Online-Website, die sich auf die Herstellung nicht verfügbarer Autoteile für den Nachrüstmarkt spezialisiert hat.

Herausforderungen des Projekts

Kostenherausforderungen: Die Kosten für komplizierte Teile mit unterschiedlichen Oberflächenanforderungen zu verwalten, insbesondere bei einer sehr begrenzten Produktionsmenge von 100 Stück, stellt eine erhebliche Herausforderung dar. Das richtige Gleichgewicht zwischen Qualität und Kosteneffizienz zu finden, ist entscheidend. Gleichzeitig wird der Einsatz von Prototypformen notwendig, um qualitativ hochwertige Teile zu produzieren und die Werkzeugkosten zu minimieren. Diese doppelte Herausforderung erfordert einen strategischen Ansatz, um optimale Ergebnisse sowohl bei der Kostenkontrolle als auch bei der Formeneffizienz zu gewährleisten.

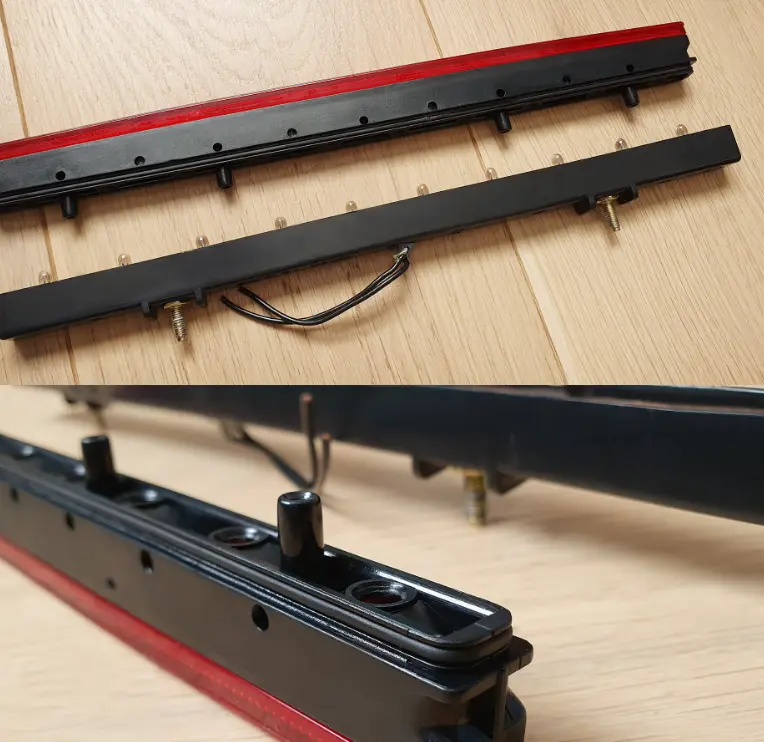

Unterschiedliche Oberflächenanforderungen: Dieses Projekt erforderte eine Spiegelpolitur für die Linsen, eine Verchromung für die reflektierenden Oberflächen (wie das Innere der Rückleuchte) sowie die Erstellung eines Logos in Relief. Die Vielfalt und Präzision, die für diese Oberflächen erforderlich sind, fügten dem Projekt eine zusätzliche Komplexität hinzu.

Montage von drei Komponenten: Das Zusammenfügen der drei Komponenten, einschließlich des Verschweißens einer Dichtung mittels Ultraschallschweißung, erhöht die Komplexität zusätzlich. Eine nahtlose Integration des Gehäuses, des Reflektors und der Linse war entscheidend für die Integrität und Funktionalität des Endprodukts.

Unsere Lösungen

Protolis hat die oben genannten Herausforderungen durch einen strategischen und innovativen Ansatz gemeistert und die folgenden Lösungen implementiert:

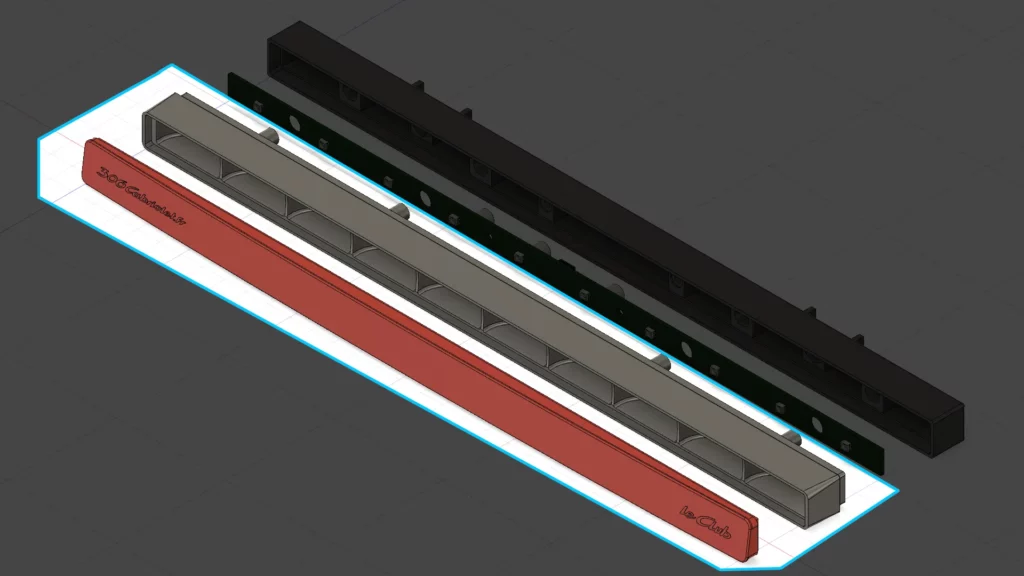

Mehrmaterialmontage: Das Produkt besteht aus drei Komponenten, zwei ABS und einem PMMA, was Präzision in Konstruktion und Montage erfordert.

Integration von Ultraschallschweißungen: Ultraschallschweißen ist ein Verfahren, bei dem hochfrequente Schallwellen verwendet werden, um Kunststoffe durch Druck und durch Reibung erzeugte Wärme zu verbinden. Die Gestaltung geeigneter Schweißstellen ist entscheidend, um einen sicheren Sitz zwischen den PMMA- und ABS-Teilen zu gewährleisten.

Präzision bei komplexer Geometrie: Die komplizierte Struktur mit zahlreichen Löchern und Rippen erfordert eine präzise Positionierung, um Abweichungen zu vermeiden, die sich auf die gesamte Montage auswirken könnten.

Vielfältige Oberflächenbehandlungen: Spiegelpolitur, gefolgt von Verchromung und schwarzer Sprühlackierung auf ABS-Teilen, erhöht die Komplexität. Qualifizierte Handwerker sind unerlässlich, um die Qualität zu gewährleisten.

Abschließend sind wir stolz darauf, zu diesem herausfordernden Projekt beigetragen zu haben, bei dem eine klassische Peugeot-Rückleuchte wiederbelebt wurde. Unsere fortschrittlichen Fertigungstechniken, wie Ultraschallschweißen und Mehrmaterialmontage, haben sich bei begrenzten Produktionsläufen als äußerst effektiv erwiesen. Diese Methoden eignen sich hervorragend für Nischenmärkte und maßgefertigte Teile und bieten Lösungen für Projekte, die Präzision bei der Herstellung kleiner Stückzahlen erfordern.