| Produkt | Montagetisch |

| Technologie | CNC Metall |

| Material | Aluminium 6061, PTFE, ABS |

| Oberfläche | Als bearbeitet |

| Zeitplan | 14 Tage |

| Menge | 1 Satz mit 62 montierten Teilen |

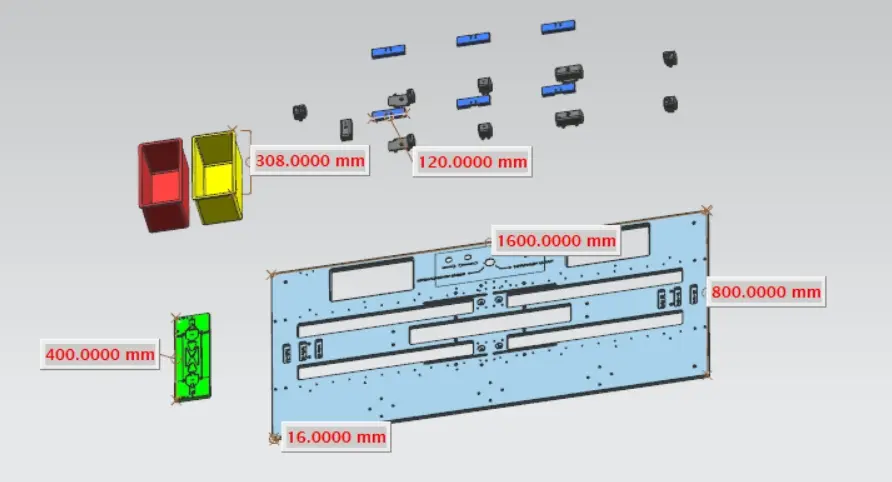

Dieses Projekt konzentrierte sich auf die Herstellung eines speziellen Montagetisches für unseren Kunden. Mit präziser CNC-Bearbeitung fertigten wir 62 komplizierte Teile, jedes mit einzigartigen Spezifikationen und über 100 Gewinden.

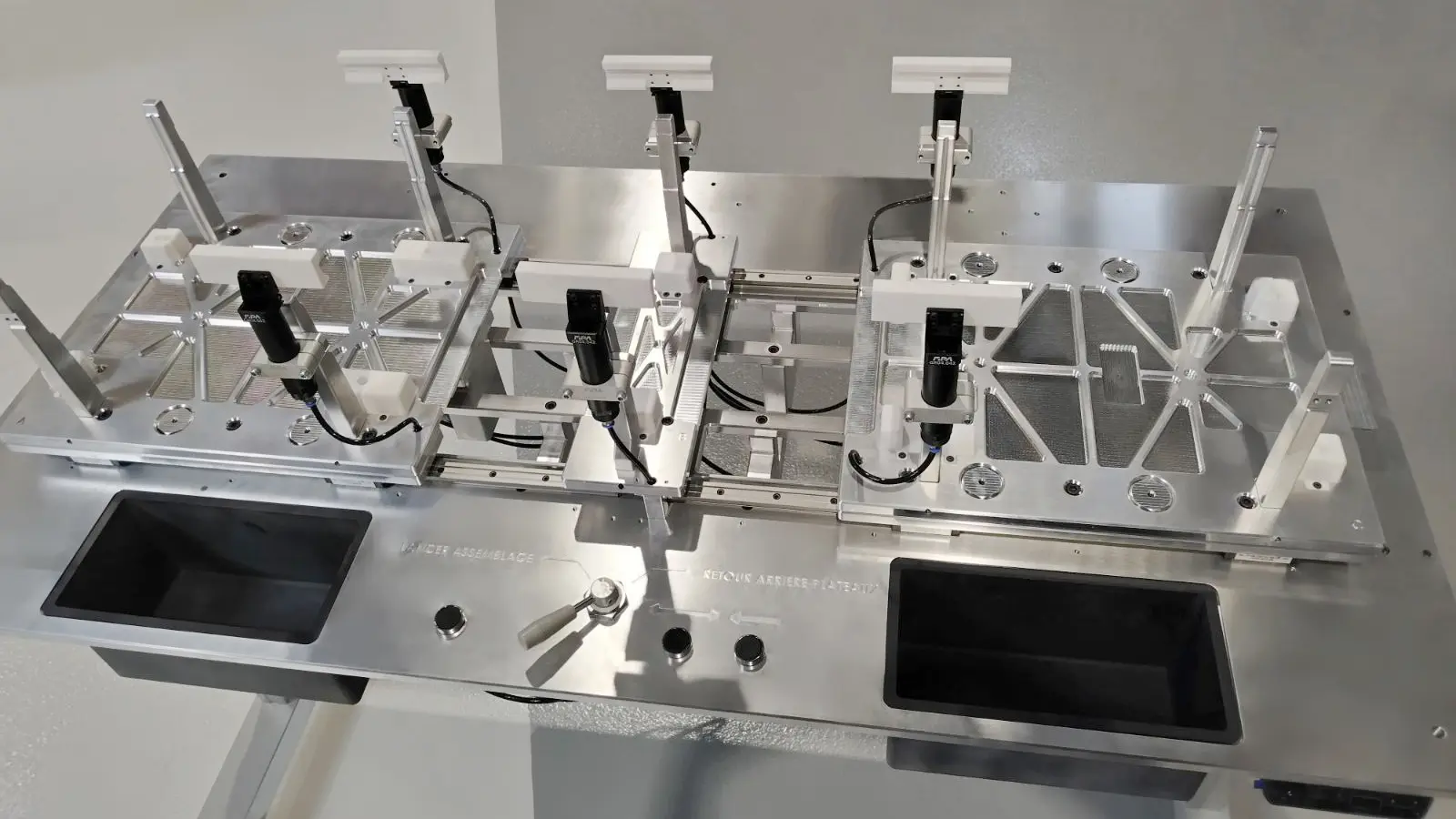

Die Liebe zum Detail war entscheidend, von der Montageplanung bis zur Lasergravur, was zu einem funktionalen und optisch ansprechenden Endprodukt führte.

Über unseren Kunden

Unser Kunde ist auf die Bauindustrie spezialisiert. Er bietet innovative Lösungen und eine Produktpalette an, die als Maßstab in den Elektrizitäts- und Baumärkten anerkannt ist.

Technische Herausforderungen

Die Herstellung eines Satzes von 62 Teilen, die hauptsächlich aus Kunststoff und Aluminium bestanden, erforderte sorgfältige Arbeit und strenge Qualitätskontrollen.

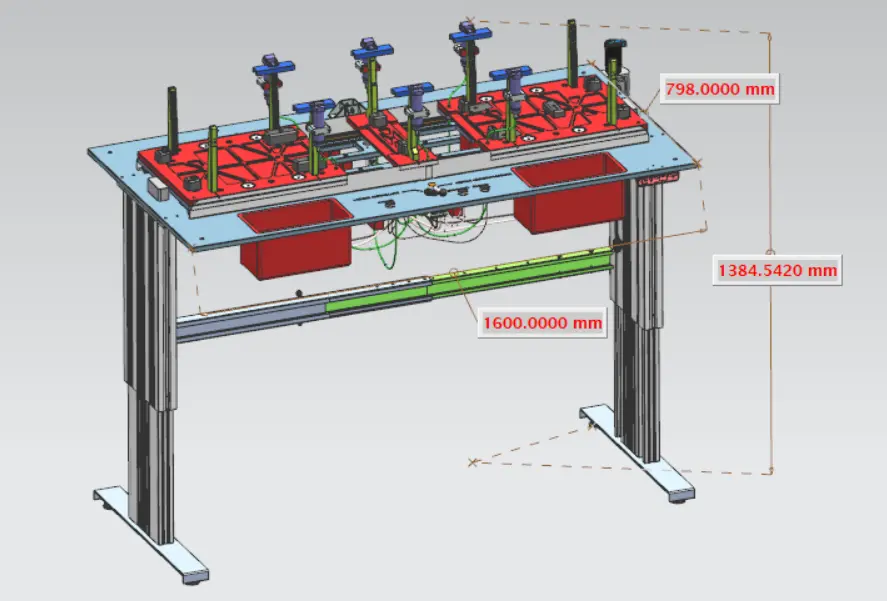

Der Tisch selbst war ein großes Stück, 1,6 m x 0,8 m (63 Zoll x 31,5 Zoll), das eine präzise Bearbeitung auf großen Aluminiumplatten und den Einsatz hochpräziser CNC-Geräte erforderte.

Unter den 100 Gewinden gab es spezielle wie NPT 1/8 (elektrische Gewinde), die eine maßgeschneiderte Herstellung erforderten, um die Anforderungen unseres Kunden zu erfüllen.

Die Montage all dieser Teile umfasste die Integration von Positionierungselementen, Montagespielräumen und einem Poka-Yoke-System, um Montagefehler zu vermeiden.

Die letzten Schliffe umfassten Lasergravuren auf dem Tisch zur Identifikation verschiedener Elemente und Unterstützung des Bedieners sowie das Polieren aller Teile, um ein optisch ansprechendes Erscheinungsbild und die Sicherheit des Bedieners zu gewährleisten.

Unsere Lösung

Um die technischen Herausforderungen zu bewältigen, hat unser Expertenteam folgende Lösungen umgesetzt:

- Einsatz hochpräziser CNC-Maschinen zur Bearbeitung von Aluminium- und Kunststoffteilen, um enge Toleranzen und gleichbleibende Qualität zu gewährleisten.

- Entwurf und Integration von Positionierungs- und Sicherheitseinrichtungen zur Erleichterung der Teilemontage und Minimierung von Fehlern.

- Enge Zusammenarbeit mit unseren Kunden, um ihre individuellen Bedürfnisse zu verstehen und unsere Fertigungsprozesse entsprechend anzupassen.

Ergebnisse

Dank unseres akribischen Ansatzes und unseres Engagements für Exzellenz haben wir die folgenden Ergebnisse erzielt:

- Erfolgreiche Fertigung und präzise Montage der 62 Teile mit perfekter Kompatibilität der kundenspezifischen Gewinde.

- Lieferung des Tisches gemäß den erforderlichen Spezifikationen innerhalb der vorgesehenen 14 Tage.

- Positives Feedback von unserem Kunden, der die außergewöhnliche Arbeitsqualität und Liebe zum Detail hervorhebt.