Schneller Spritzguss

Mit unserem Schnellspritzgießservice können wir kundenspezifische, kostengünstige Kunststoffteile herstellen. Wir verwenden auch Prototypformen, um die Herstellungszyklen zu beschleunigen und die Kosten zu senken.

- 1 bis 1000+ Teile

- Fertig innerhalb von 3+ Wochen

- 15+ Kunststoffsorten für die Produktion

- Vielseitige Fertigungsmöglichkeiten

- Niedrige Kosten für die schnelle Werkzeugherstellung

Was ist der schnelle Spritzguss?

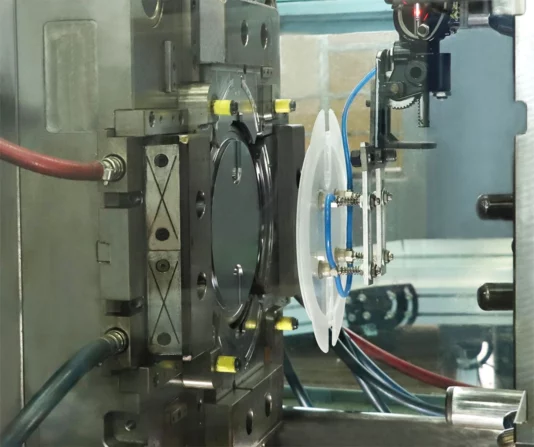

Das Schnellspritzgießen von Prototypen basiert auf demselben Verfahren wie das Hochdruck-Spritzgießen von Kunststoffen, zielt jedoch auf die Optimierung von Kosten und Vorlaufzeiten ab. Mit diesem Fertigungsverfahren werden große Mengen identischer Teile mit hoher Präzision und Konsistenz hergestellt. Das Verfahren beginnt mit der Zuführung von Kunststoffgranulat in einen beheizten Zylinder, wo es geschmolzen wird. Der geschmolzene Kunststoff wird dann unter hohem Druck in eine Prototypform gespritzt, kühlt ab und verfestigt sich in der gewünschten Form. Das Spritzgießen ist vielseitig, da es eine breite Palette von Kunststoffen aufnehmen kann und komplexe Designs mit komplizierten Details ermöglicht.

Außerdem lassen sich mit diesem Verfahren verschiedene Zusatzstoffe einarbeiten, um die Eigenschaften des Endprodukts zu verbessern, z. B. Farbstoffe, UV-Schutzmittel oder Flammschutzmittel.

Was ist der schnelle Spritzguss?

Zusätzliche Dienstleistungen im Bereich Spritzguss

Unsere Fähigkeiten im Schnellspritzgießen bieten eine breite Palette von Optionen zur Herstellung von Spritzgussteilen unterschiedlicher Größe und Komplexität.

Überspritzen und Einspritzen

Unser Fachwissen ermöglicht es, ein einziges Teil aus mehreren Materialien und integrierte Teile mit Metalleinsätzen herzustellen.

Schneller Werkzeugbau

Mit unserem kosteneffizienten Prototypwerkzeug ermöglichen wir es unseren Kunden, von kürzeren Produktionszeiten und Teilen mit weniger geometrischen Beschränkungen zu profitieren.

Nachbearbeitung

Unsere Nachbearbeitungs- und Montagetechniken gewährleisten das endgültige Aussehen, die Funktionalität und die Qualität der fertig montierten Teile.

Ihr Projekt in 6 Schritten

Sie erhalten Ihre Kunststoffprototypen oder Spritzgussteile in kürzester Zeit. Wir sind ein flexibles Unternehmen, das ohne Rückschläge auf Ihre Bedürfnisse eingeht.

Ihr Angebot

Dateien und Spezifikationen hochladen

DFM

Optimierungen der Konstruktion

Werkzeugbau

Bemusterung & Anpassungen

Produktion

Enge Überwachung

Qualitätskontrolle

Maßbericht, Bilder und Videos

Lieferung

Verpackung, Nachverfolgung von Tür zu Tür

Anwendungen

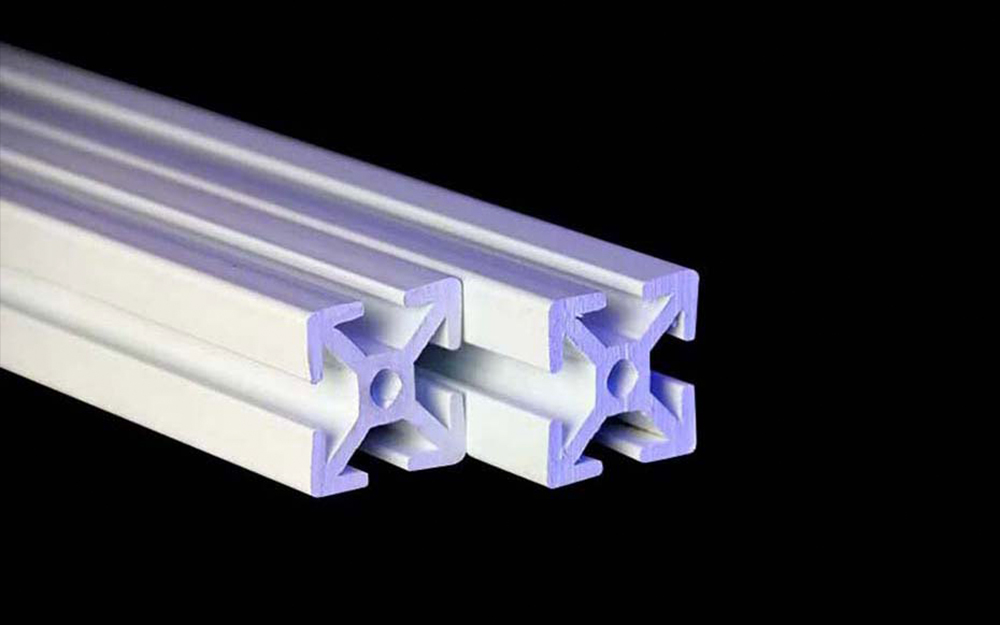

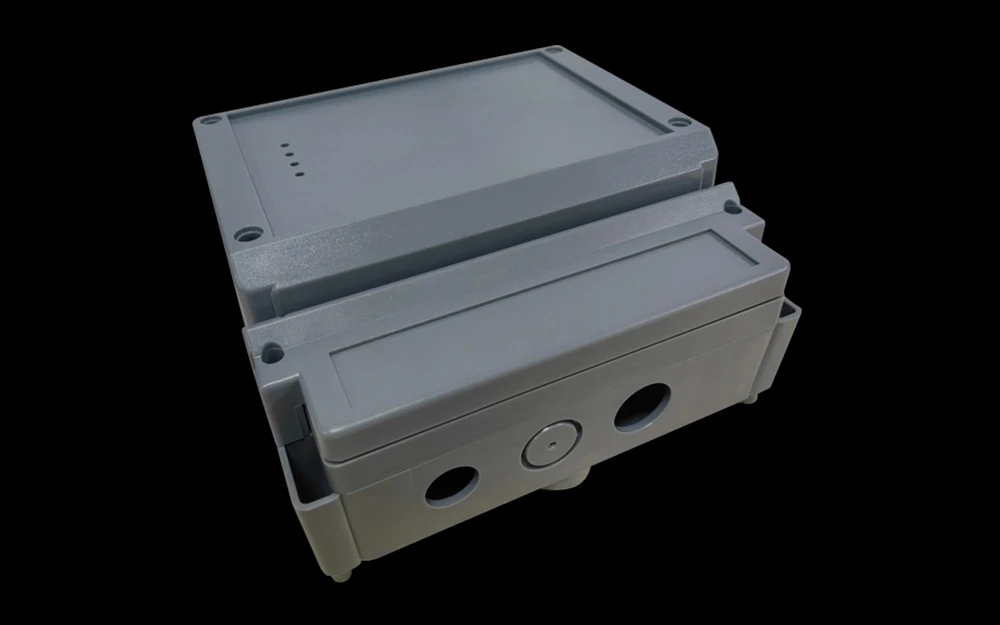

Spritzgegossene Teile finden in vielen verschiedenen Branchen Anwendung, z. B. in der Automobilindustrie, der Elektronik, der Medizintechnik, der Verpackungsindustrie und vielen mehr. Dieses Fertigungsverfahren eignet sich für die Herstellung einer Vielzahl von Teilen, darunter Gehäuse, Container, medizinische Geräte, Konsumgüter und vieles mehr.

Spritzgussmaterialien

Wir bieten eine breite Palette von Thermoplasten in Produktionsqualität für das Prototyping und die On-Demand-Fertigung von Kunststoffteilen. Im Folgenden finden Sie eine nicht erschöpfende Liste häufig verwendeter Materialien für das Kunststoffspritzgießen.

Allgemeine Eigenschaften von Kunststoffspritzguss

Veredelungen beim Spritzguss

Entdecken Sie eine breite Palette von Veredelungsoptionen, die die Ästhetik, Funktionalität und Haltbarkeit Ihrer Kunststoffformteile verbessern.

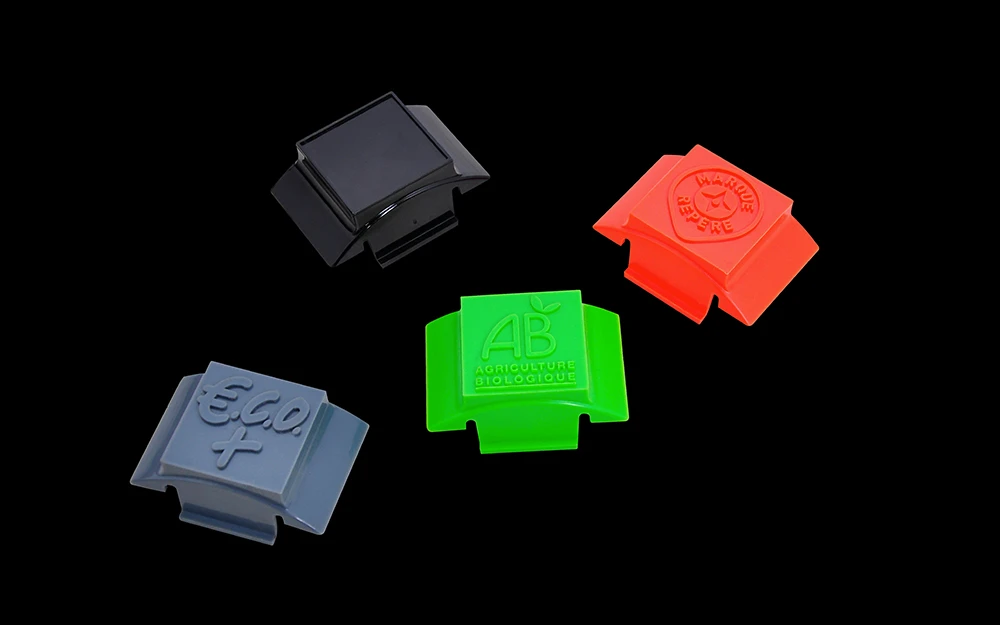

Das Pigmentierungsverfahren ermöglicht die Herstellung von natürlich gefärbten Teilen aus der Masse bestimmter Kunststoffe. Es ist möglich, die gewünschte RAL- oder Pantone-Farbe zu wählen, wobei die Farbpigmente dem Material beigemischt werden. Dies ist für starre oder flexible Teile anwendbar.

Bei dieser Art der Endbearbeitung handelt es sich um ein Hochglanzpolieren, das auch als Spiegelpolieren bezeichnet wird und dem Teil ein glattes, reflektierendes und ästhetisch ansprechendes Aussehen verleiht.

Es gibt verschiedene Transparenzgrade, die von den verwendeten Technologien und Materialien abhängen. Die Opazität kann auch manuell durch Polieren, Schleifen oder Pigmentieren eingestellt werden.

Verchromen ist eine Technik, bei der eine dünne Chromschicht auf ein Substrat durch galvanische oder Vakuumbeschichtung aufgebracht wird. Diese zusätzliche Schicht verbessert nicht nur das Aussehen, sondern schützt auch vor Korrosion und Verschleiß.

Ob durch eine Oberflächenbehandlung oder durch Pigmentierung, die Farbabstimmung Ihrer Prototypen und Teile ist wichtig für die Einhaltung Ihrer Spezifikationen und die optische Qualität des Endprodukts.

Wir bieten verschiedene Methoden an, um Ihr Logo, Ihre Texte und Symbole aufzudrucken oder zu gravieren, um Ihren Stücken ein fertiges Aussehen zu verleihen.

Spritzgusstechniken

Protolis verfügt über eine hauseigene Formenbauwerkstatt, die eine kostengünstige und schnelle Herstellung von Werkzeugen ermöglicht. Unsere Spritzgussabteilung ist mit mehr als 20 Spritzgussmaschinen von 70 bis 1200 Tonnen ausgestattet, und die meisten Nachbearbeitungsschritte können in unseren Einrichtungen durchgeführt werden.

FAQs zum Kunststoff-Spritzguss

Was sind die häufigsten Fehler beim Kunststoffspritzgießen und wie können sie vermieden werden?

Das Spritzgießen ist eine komplexe Technologie mit verschiedenen potenziellen Fehlern, von denen jeder einzelne sorgfältige Überlegungen zur Vermeidung erfordert:

Verwerfungen können durch ungleichmäßige Kühlung entstehen, was die Bedeutung eines gut konzipierten Kühlsystems und einer präzisen Kontrolle der Prozessparameter unterstreicht.

Einfallstellen, kleine Vertiefungen auf der Oberfläche, lassen sich durch eine gleichmäßige Wandstärke und eine Optimierung der Druck- und Zeiteinstellungen minimieren.

Kurze Schüsse, unvollständige Teile, können vermieden werden, indem sichergestellt wird, dass das Material die richtige Temperatur hat und die Form ausreichend entlüftet ist.

Gratbildung, d. h. überschüssiges Material, das aus der Form austritt, wird durch eine ordnungsgemäße Wartung, eine Kontrolle der Trennebene und der Schließkraft verringert.

Verbrennungsspuren, d. h. Verfärbungen auf dem Teil, werden durch Optimierung der Gasentlüftung, Kontrolle der Schmelz- und Werkzeugtemperatur und Anpassung der Einspritzgeschwindigkeit verhindert.

Unsere Leitfäden geben weitere Einblicke in die Handhabung dieser komplexen Vorgänge.

Welches Material wird für Prototyp-Formen verwendet?

Wenn es um Materialien für Prototypformen geht, ist Aluminium die häufigste Wahl. Oft wird es auch als „Aluminiumform“ bezeichnet, gleichbedeutend mit Prototyp- oder Pilotformen.

Die Attraktivität von Aluminium liegt in seiner effizienteren Bearbeitung und seiner außergewöhnlichen Wärmeleitfähigkeit, die eine schnellere Abkühlung ermöglicht. Allerdings hat die Beliebtheit von Aluminium aufgrund seiner begrenzten Haltbarkeit und höheren Kosten abgenommen. Um diese Bedenken auszuräumen, raten wir zur Verwendung von Stahl mit einer Härte von 30 HRC. Die Fortschritte in der Bearbeitungstechnologie, insbesondere bei den Hochgeschwindigkeits-CNCs, haben die Bearbeitbarkeit von Stahl erheblich verbessert und den historischen Abstand zu Aluminium verringert. Dieser Wechsel zu Stahl ist eine überzeugende Alternative für Prototypanwendungen.

Wie kosteneffizient ist der Kunststoffspritzguss für Rapid Prototyping und Kleinserienfertigung?

Leider ist das Spritzgießen für diese Zwecke nicht die kosteneffizienteste Methode, da hohe Einrichtungskosten (Spritzgusswerkzeuge), begrenzte Designflexibilität und längere Vorlaufzeiten anfallen. Dennoch bleibt es eine einzigartige Technologie, die qualitativ hochwertige Teile mit tadellosen Oberflächen und Abmessungen liefern kann. Die große Auswahl an verfügbaren Sorten mit jeweils spezifischen Eigenschaften ist im Vergleich zu anderen Prototyping-Technologien von großem Vorteil. Um die Kosteneffizienz zu verbessern, liegt der Schlüssel in der Minimierung der Anfangsinvestition in Formen, insbesondere durch den Einsatz von Prototypformen. Wir haben ein spezielles Wissen und eine Methodik entwickelt, um dieses Ziel zu erreichen.

Verwandte Ressourcen

Leitfaden Extrusion

Karosserie für ein Rennwagen auf einer der weltweit führenden