Zamak für die CNC-gestützte Fertigung

Zamak ist eine auf Zink basierende Legierung, die in der Regel aus einer Mischung von Zink, Aluminium, Magnesium und Kupfer besteht. Sie ist bekannt für ihre zahlreichen Vorteile, darunter:

- Ungiftig und hypoallergen

- Wirtschaftlichste Alternative

- Stark und langlebig

Verfügbare Qualitäten

Bei der CNC-Bearbeitung von Zamak werden verschiedene Legierungssorten verwendet, die jeweils spezifische Eigenschaften und Vorteile aufweisen.

Beschreibung

Die Zamak-Legierung besteht hauptsächlich aus Zink, Aluminium und Magnesium. Diese Sorte enthält 4 % Aluminium. Zamak 3 ist die am meisten verwendete Zinklegierung. Sie bietet eine hervorragende Kombination aus physikalischen und mechanischen Eigenschaften mit einer guten Dimensionsstabilität.

Anwendungsmöglichkeiten

Automobilindustrie

Bauwesen: Klempnerarbeiten

Elektrotechnik

Beschreibung

Diese Legierung ist ähnlich wie Zamak 3 und enthält zusätzlich Kupfer, was zu besseren mechanischen Eigenschaften führt, aber die Duktilität etwas verringert.

Anwendungsmöglichkeiten

Automobilindustrie

Bauwesen: Klempnerarbeiten

Elektrotechnik

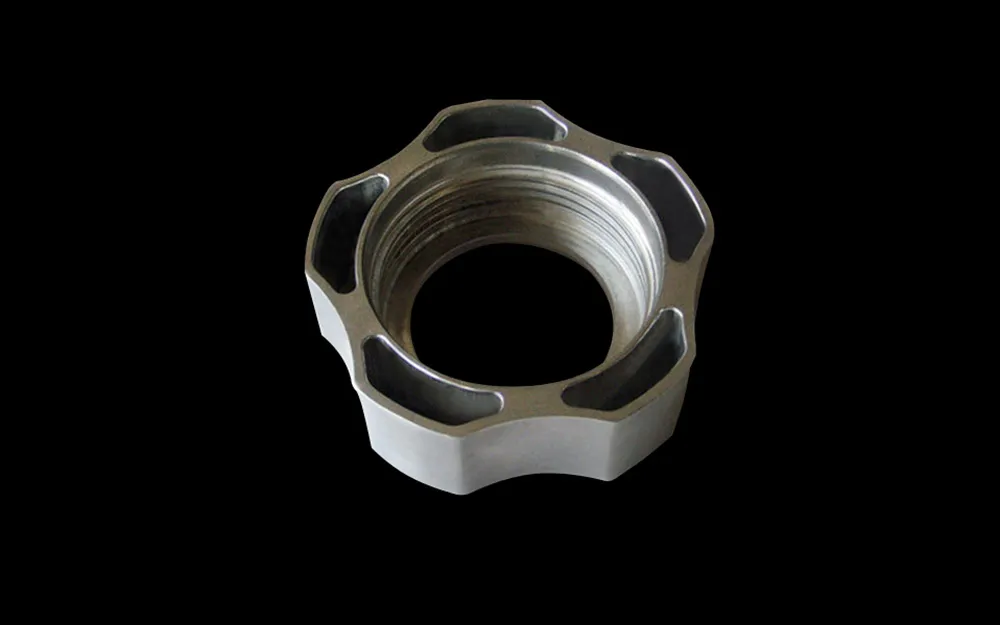

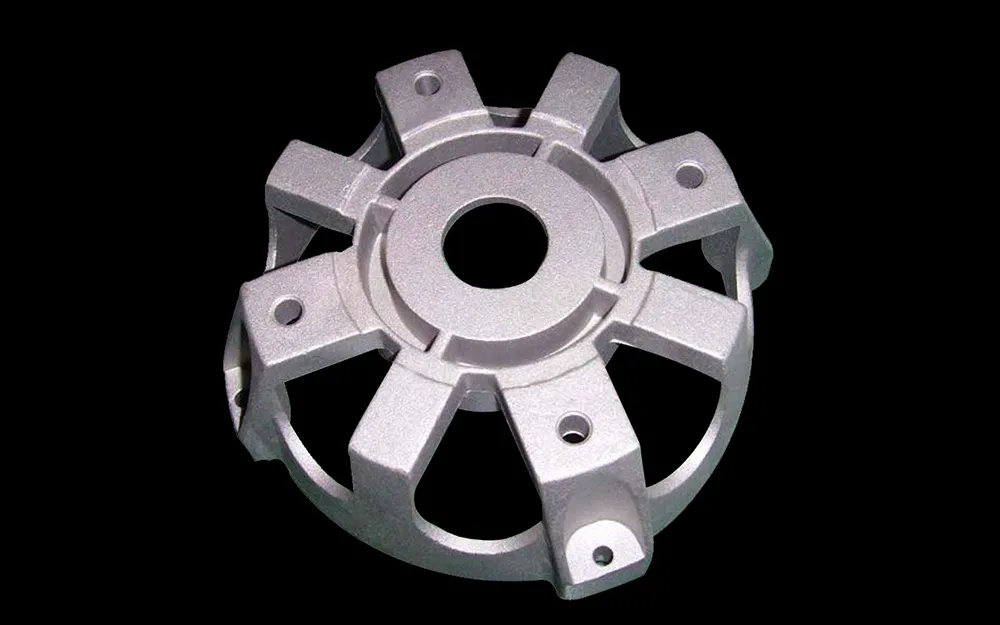

Vorteile von Zamak für die CNC-gestützte Fertigung von Teilen

Zamak wird in der Regel für die Kleinserienfertigung und das Prototyping einer Vielzahl von Produkten und Teilen verwendet. Unsere Expertise und Erfahrung hilft einer Vielzahl von Branchen bei zahlreichen Anwendungen:

- In der Automobilindustrie für Zahnräder, Halterungen und elektrische Anschlüsse.

- In der Medizintechnik, für chirurgische Instrumente und orthopädische Implantate.

- In der Luft- und Raumfahrt, für Befestigungselemente, Halterungen und Gehäuse.

- In der Konsumgüterindustrie für Türgriffe, Schlösser und Dekorationsartikel.

- In der Elektrotechnik und Elektronik für Schalter, Steckverbinder und Gehäuse.

Vorteile von Zamak für die CNC-gestützte Fertigung von Teilen

Our Finishes for Zamak

Unsere Auswahl an CNC-gefrästem Magnesium umfasst eine Vielzahl von Finishing-Optionen, wie z. B. Strahlen, Pulverbeschichten, Polieren, Bürsten und Sandstrahlen.

Bei diesem Polieren wird im Allgemeinen der Rauheitsgrad einer Oberfläche durch verschiedene manuelle, mechanische oder chemische Verfahren verändert. Dadurch kann sich die Maßhaltigkeit oder geometrische Genauigkeit des Teils ändern.

Beim Sandstrahlen wird Quarzsand mit hohem Druck auf die Oberfläche des Werkstücks geschleudert, um eine matte Oberfläche zu erzeugen, die auch bei Kunststoff- und Metallteilen eine ästhetische Konsistenz aufweist.

Die Pulverbeschichtung ähnelt der Flüssiglackierung, mit dem Unterschied, dass bei diesem Verfahren ein trockenes Pulver verwendet wird. Es verbessert die Verschleiß- und Korrosionsbeständigkeit. Das Ergebnis ist eine gleichmäßige Oberfläche.

Bei dieser Art der Endbearbeitung handelt es sich um ein Hochglanzpolieren, das auch als Spiegelpolieren bezeichnet wird und dem Teil ein glattes, reflektierendes und ästhetisch ansprechendes Aussehen verleiht.

Eine Lackierung, die die Oberflächenbeschaffenheit sowohl funktionell als auch ästhetisch aufwertet. Es ist möglich, verschiedene optische Effekte zu erzielen: seidenmatt, matt, glänzend oder halbglänzend.

Das Bürsten ist eine Methode der Oberflächenveredelung, bei der kontinuierliche parallele Linien auf der Oberfläche von Metallteilen erzeugt werden. Der Zweck ist in der Regel, einen dekorativen Effekt mit einem leichten Reflexionsgrad zu erzielen.

Unsere CNC-Zamak-Eigenschaften

Ihr Projekt in 5 Schritten

Sie erhalten Ihre Kunststoff- oder Metallprototypen oder Produktionsteile in kürzester Zeit. Wir sind ein flexibles Unternehmen, das Ihnen eine individuelle Lösung auf Ihre Anforderungen liefert, ohne dass es zu Verzögerungen kommt.

Angebotserstellung

Laden Sie Dateien und Spezifikationen hoch

DFM

Optimierung der Konstruktion

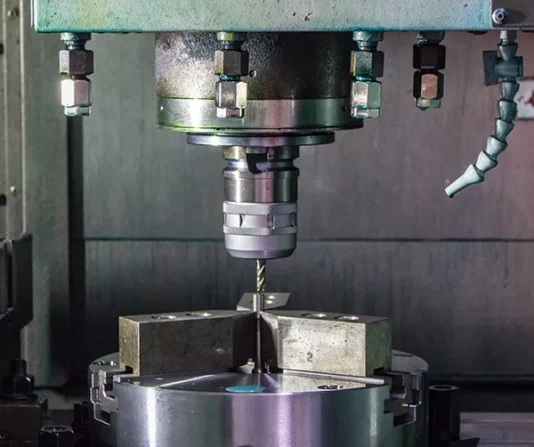

Produktion

Enge Überwachung.

Qualitätskontrolle

Messprotokoll, Bilder und Videos

Lieferung

Verpackung, Sendungsverfolgung von Tür zu Tür

FAQs zur CNC-Bearbeitung von Zamak

Welche Ausführungen von Zamak können verarbeitet werden?

Alle Zamak-Ausführungen können bearbeitet werden, aber einige Sorten werden aufgrund ihrer spezifischen Eigenschaften häufiger verwendet als andere. Zamak 3 ist die beliebteste und am weitesten verbreitete Zamak-Legierung, vor allem wegen ihrer hervorragenden Ausgewogenheit der gewünschten physikalischen und mechanischen Eigenschaften. Sie ist für ihre gute Bearbeitbarkeit bekannt und wird daher häufig für Druckguss- und maschinelle Verarbeitung verwendet.

Worin besteht der Unterschied zwischen Zamak 3 und Zamak 5?

Zamak 3 und Zamak 5 gehören beide zur Familie der Zinklegierungen, wobei der Hauptunterschied im Kupfergehalt liegt. Zamak 3 ist die am weitesten verbreitete Legierung und enthält sehr wenig Kupfer, in der Regel weniger als 0,005 %. Im Gegensatz dazu enthält Zamak 5 etwa 1 % Kupfer, was ihm eine höhere Festigkeit und Härte als Zamak 3 verleiht. Die höhere Festigkeit von Zamak 5 wird jedoch durch eine etwas geringere Formbarkeit erkauft. Der höhere Kupfergehalt von Zamak 5 führt häufig zu einer feineren Oberflächenbeschaffenheit. Im Allgemeinen wird Zamak 3 für allgemeine Anwendungen wie Spielzeug und Dekorationen bevorzugt, während das festere Zamak 5 für Anwendungen gewählt wird, die eine höhere mechanische Festigkeit erfordern, z. B. in der Automobilindustrie oder bei elektrischen Komponenten.

Wie viel kostet es, Zamak-Teile mit CNC zu bearbeiten?

Im Vergleich zu anderen Metallen ist die CNC-Bearbeitung von Zamak in der Regel kostengünstiger, insbesondere wenn man die Lebensdauer der Werkzeuge und die Gießbarkeit des Materials berücksichtigt, was den Bearbeitungsaufwand reduziert.

Verwandte Ressourcen

Leitfaden Extrusion

Karosserie für ein Rennwagen auf einer der weltweit führenden