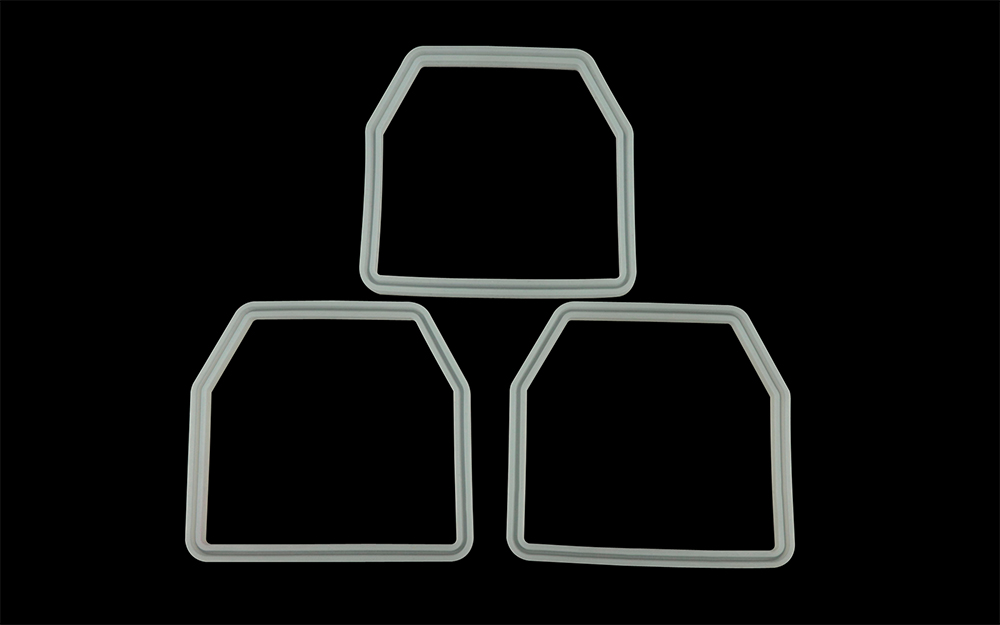

Kautschuk und Silikon für das Kompressionsformen

Kautschuk und Silikon, die für das Kompressionsformen verwendet werden, sind flexible und widerstandsfähige Materialien, die unter Druck und Hitze geformt werden können, um eine Vielzahl von Produkten zu erstellen.

Protolis bietet eine breite Palette von Produktionsqualitäten für Prototyping und bedarfsgerechte Fertigung an, darunter:

- 7 Produktionsqualitäten die für das Formen geeignet sind.

- Besondere Ausführungenauf Anfrage: Erhalten Sie das passende Material für Ihre spezifischen Bedürfnisse bei Kompressionsteilen.

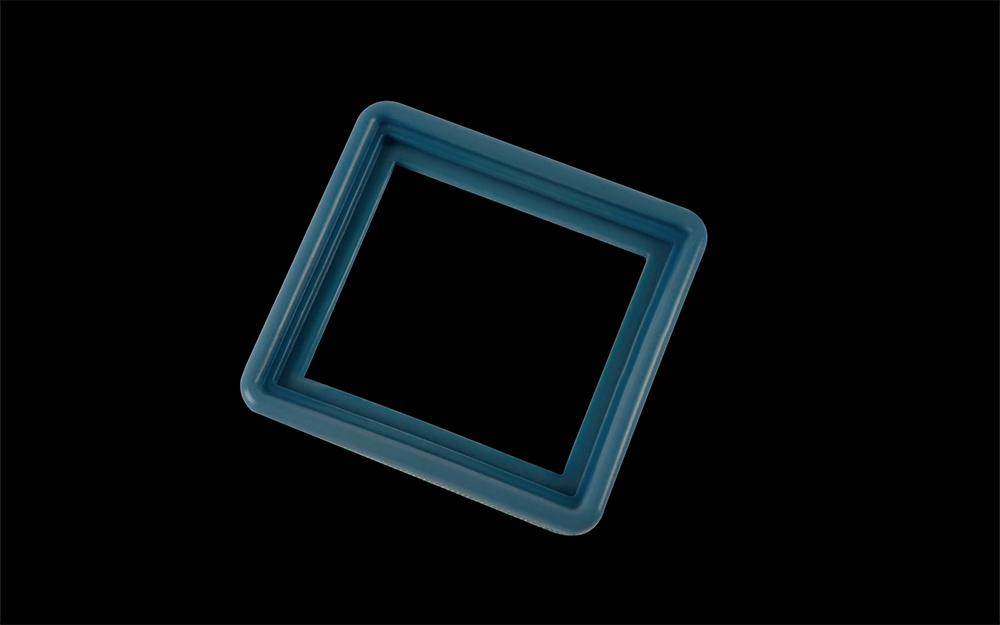

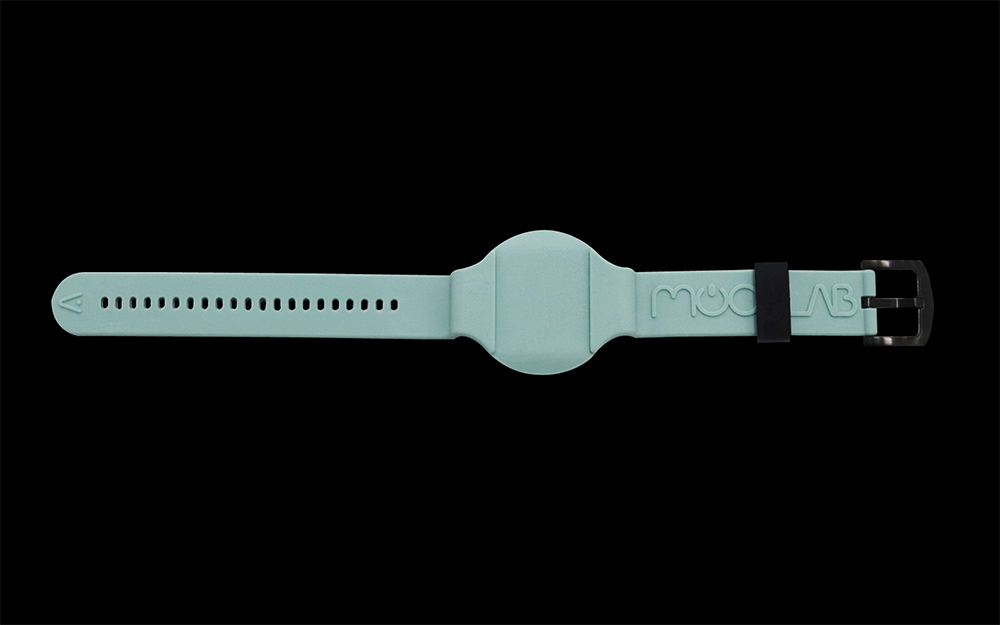

- Anpassung: Wählen Sie aus einer vielfältigen Palette von Farben und Oberflächenveredelungen für ästhetische und funktionale Möglichkeiten.

Beliebte Materialien für das Kompressionsformen

Entdecken Sie die Möglichkeiten von Elastomeren für das Kompressionsformen

Beschreibung

Vinylmethylsilikon ist bekannt für seinen breitesten Temperaturbereich und seine hervorragende Bruchdehnung.

Anwendungsmöglichkeiten

Lebensmittel- und Medizinbereich

Beschreibung

Es handelt sich um eine synthetische Gummimischung mit einzigartiger Beständigkeit gegen Öl, Kraftstoff und Chemikalien. Der am häufigsten verwendete Gummi mit guten mechanischen Eigenschaften

Anwendungsmöglichkeiten

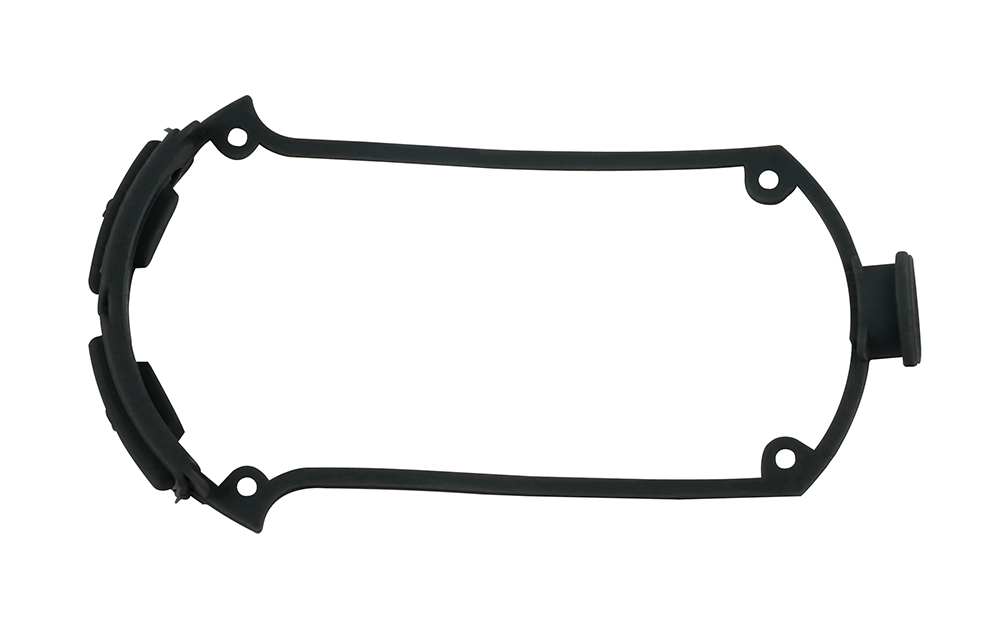

Dichtungsanwendung in verschiedenen Industrien.

Beschreibung

Nicht-synthetisches NR wird aus dem Hevea-Baum extrahiert. Das synthetische Äquivalent ist Polyisopren (IR). Beide haben eine hohe Zugfestigkeit, gute Abriebfestigkeit und sind extrem wasserdicht.

Anwendungsmöglichkeiten

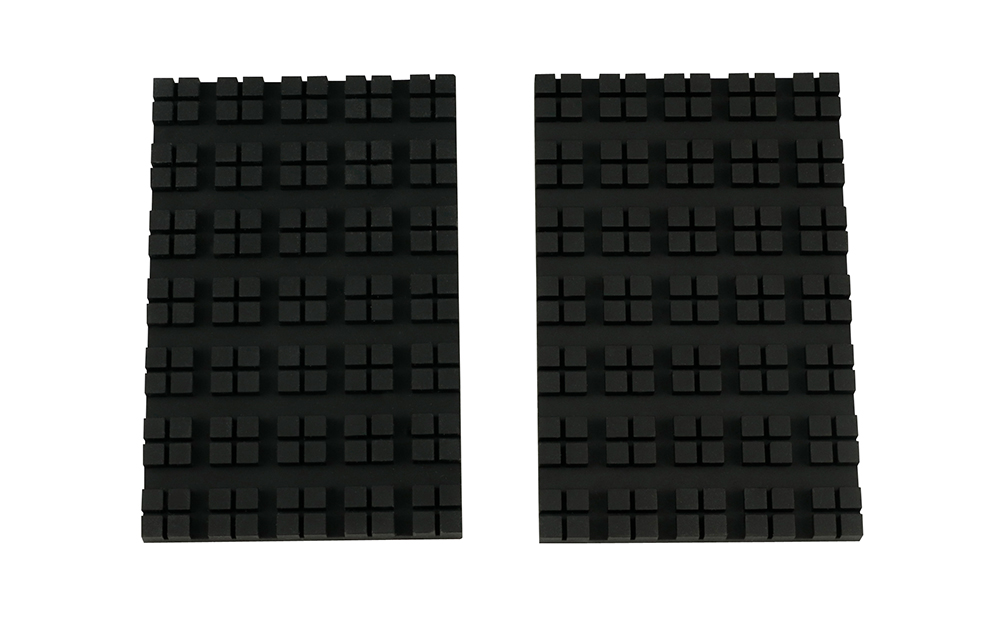

Schwingungsdämpfer

Antriebskupplungen

Reifen

Federn

Lager

Gummibänder

Beschreibung

Ausgezeichnete Beständigkeit gegen Hitze, Wasser und Dampf, Laugen, milde Säuren und sauerstoffhaltige Lösungsmittel, Ozon und Sonnenlicht (UV)

Anwendungsmöglichkeiten

Bauwesen

Automobilindustrie

Elektrische Geräte

Beschreibung

Polyurethan-Elastomere haben eine ausgezeichnete Verschleißfestigkeit, hohe Zugfestigkeit und hohe Elastizität.

Anwendungsmöglichkeiten

Hydraulische und oszillierende Dichtungen, Dichtungen, Membranen, Schläuche, Förderbänder

Beschreibung

Ersetzt Naturkautschuk (wirtschaftlich günstiger) durch hervorragende Abriebfestigkeit, Rissbeständigkeit und eine allgemein gute Alterungsbeständigkeit. Gute Druckverformungsrestbeständigkeit und Wasserbeständigkeit.

Anwendungsmöglichkeiten

Autoreifen

Schuhsohlen und -absätze

Antriebskupplungen

Autoteile

Technische Gummiwaren

Beschreibung

Hochwertiges Gummi, das eine außerordentliche Beständigkeit gegen Chemikalien, Öl, hohe Temperaturen und UV-Strahlung aufweist.

Anwendungsmöglichkeiten

Dichtungen, O-Ringe und Schläuche für eine Vielzahl von Hochleistungsanwendungen

Serviceleistungen für die Kompressionsformung von Gummi

Das Kompressionsformen ist ein Verfahren, bei dem ein erhitzter Polymer in eine Formhöhle eingelegt, geschlossen und in die gewünschte Form komprimiert wird. Dieses Produktionsverfahren verwendet hydraulische Pressen mit beheizten Platten, um die gewünschte Formtemperatur zu erreichen.

Bei Protolis verfügen wir über ein Team von Fachleuten, die sich auf das Kompressionsformen spezialisiert haben und Ihnen mit ihrer Expertise bei der Erfüllung Ihrer spezifischen Fertigungsanforderungen zur Seite stehen.

Serviceleistungen für die Kompressionsformung von Gummi

Unsere Oberflächen für das Kompressionsformen

Unsere Auswahl an kompressionsgeformten Elastomer-Teilen bietet eine Vielzahl von Oberflächenoptionen, wie technische oder kosmetische Polierung.

Das Pigmentierungsverfahren ermöglicht die Herstellung von natürlich gefärbten Teilen aus der Masse bestimmter Kunststoffe. Es ist möglich, die gewünschte RAL- oder Pantone-Farbe zu wählen, wobei die Farbpigmente dem Material beigemischt werden. Dies ist für starre oder flexible Teile anwendbar.

Ob durch eine Oberflächenbehandlung oder durch Pigmentierung, die Farbabstimmung Ihrer Prototypen und Teile ist wichtig für die Einhaltung Ihrer Spezifikationen und die optische Qualität des Endprodukts.

Wir bieten verschiedene Methoden an, um Ihr Logo, Ihre Texte und Symbole aufzudrucken oder zu gravieren, um Ihren Stücken ein fertiges Aussehen zu verleihen.

Weitere Informationen zu diesen Oberflächenoptionen finden Sie auf unserer Finish-Seite hier.

Eigenschaften unserer kompressionsgeformten Gummiteile

Ihr Projekt in 6 Schritten

Erhalten Sie Ihre Kunststoff-Prototypen und Produktionsteile in kürzester Zeit. Wir sind ein flexibles Unternehmen, das Ihnen eine individuelle Lösung auf Ihre Anforderungen liefert, ohne dass es zu Verzögerungen kommt.

Angebotserstellung

Laden Sie Dateien und Spezifikationen hoch.

DFM

Optimierung der Konstruktion.

Werkzeugbau

Herstellung der Form und erstes Muster zur Freigabe.

Produktion

Enge Überwachung.

Qualitätskontrolle

Messprotokoll, Bilder und Videos.

Lieferung

Verpackung, Sendungsverfolgung von Tür zu Tür.

FAQs zum Thema Formpressen von Kunststoffen

Was sind die Unterschiede zwischen Silikon und Naturkautschuk bei der Kompressionspressung?

Zunächst wird Naturkautschuk aus dem Latex des Kautschukbaums gewonnen und ist bekannt für seine Elastizität, Reißfestigkeit und Abriebfestigkeit. Silikon hingegen ist ein synthetisches Material, das aus Silizium, Sauerstoff, Kohlenstoff und Wasserstoff besteht. Naturkautschuk ist biologisch abbaubar und kostengünstig für viele Anwendungen. Allerdings birgt er ein allergenes Potenzial, ist hitze- und UV-empfindlich und hat eine begrenzte chemische Beständigkeit. Silikon weist diese Einschränkungen nicht auf und ist bekannt für seine Vielseitigkeit, Haltbarkeit und einfache Wartung und Reinigung. Diese Vorteile machen Silikon zu einem bevorzugten Material für Babyprodukte, Küchen- und Medizinanwendungen.

Können mit der Kompressionspressung von Gummi komplexe Geometrien erzielt werden?

Ja, absolut. Das Formpressen von Gummi ist ein vielseitiger Prozess, der in der Lage ist, eine Vielzahl komplexer Formen herzustellen. Insbesondere wenn Hinterschneidungen oder Unterkanten vorhanden sind ist dies dank der Flexibilität des Materials möglich, was ein Herausnehmen aus der Form unter Kraftaufwand erlaubt.

Wie wähle ich das richtige Gummimaterial aus?

Es hängt immer von der Branche und den spezifischen Anforderungen ab. In unserer Branche und für die meisten unserer Kunden verwenden wir Duroplaste (wie NBR, VMQ, EPDM). Diese werden häufig für elektrische Komponenten, Autoteile und Haushaltsgegenstände verwendet, da sie elektrisch isolierende Eigenschaften, Hitzebeständigkeit und Kosteneffizienz bieten.

Verwandte Ressourcen

Leitfaden Extrusion

Karosserie für ein Rennwagen auf einer der weltweit führenden